多层碳纤维/环氧树脂复合材料热解动力学

2022-08-07毛俊杰

毛俊杰,王 志,文 放,谢 飞

(1.沈阳航空航天大学 安全工程学院,沈阳 110136;2.中国航空综合技术研究所,北京 100028;3.中国民航局第二研究所,成都 610041)

近年来,随着纤维增强树脂复合材料应用的普及,碳纤维/环氧树脂复合材料由于具有良好的比强度、比模量和优异的耐腐蚀性、抗疲劳性以及电磁屏蔽性等突出优点已在航空航天[1]、汽车船舶、建筑以及体育用品等领域[2-4]得到了广泛的应用。但由于环氧树脂自身耐高温性能较差,当所处环境温度过高时,极易引发热解,造成复合材料结构损失,同时放出可燃气体发生火灾[5]。尤其在航空航天领域,如果材料发生热解将产生更为严重的后果,因此对碳纤维环氧树脂复合材料热解特性的研究就显得尤为重要。

Régnier等[6]采用动态热重分析法对碳纤维环氧树脂复合材料的热解动力学参数进行了测定;贺敏波等[7]研究了低功率激光照射下T700级碳纤维环氧树脂复合材料的热解规律,并分析了热解对烧蚀的影响;杨扬等[8]对不同铺层角度T300级碳纤维环氧树脂层合板的热解动力学进行了研究;金鑫等[9]对T700级碳纤维环氧树脂的热降解实验进行了研究,并得到了碳纤维回收的有效方法。目前,对碳纤维环氧树脂复合材料的热解研究,大多学者主要集中在T700及以下等级的碳纤维环氧树脂复合材料上,暂未有学者对T800级碳纤维环氧树脂复合材料的热解及动力学进行系统研究。而T800级碳纤维脂环氧树脂复合材料因其纤维表面结晶结构更完整,使得复合材料力学性能更加优越,多用于某些先进型号飞机承力及蒙皮结构,因此对其热稳定性的研究就显得格外重要。本文通过在不同升温速率下对不同形态结构的T800级多层碳纤维环氧树脂复合材料在氮气气氛下进行热重分析实验,对其热解特性及动力学进行研究。

1 实验部分

1.1 主要原料

碳纤维:T800-12k;环氧树脂:TDE-85;固化剂:DDS。

1.2 仪器与设备

热重-差热同步分析仪:DTG-60(AH);真空干燥箱:DZX-6090B;电子天平:FA2204B。

1.3 试样制备

将环氧树脂与固化剂按照质量比为2∶1 的比例均匀混合后,与T800级编织碳纤维预浸料在热压罐中真空高温固化成型,固化温度150 ℃,压力0.6 MPa,固化时间240 min。将成型后材料切割、打磨成块状以及粉末状样品,于真空干燥箱中干燥备用。

1.4 性能测定与表征

称取3~5 mg块状和粉末状样品各5份,在流速为50 ml/min的氮气气氛下,利用DTG-60(AH)型热重-差热同步分析仪,对两种形态样品进行升温速率分别为5、10、20、30、40 ℃/min的程序控温处理,控温范围为40~800 ℃,得到两种形态样品质量随温度变化的TG曲线以及失重速率DTG曲线。根据初始分解温度、终止分解温度、热解温度范围、最大失重速率温度等参数分析两种形态材料在升温速率逐渐提高情况下的热解特性。使用Kissinger和Flynn-wall-Qzawa两种分析法分别对两种形态样品进行热解动力学计算,通过计算所得的表观活化能对比分析两种形态材料的热稳定性。

2 结果与讨论

2.1 热解分析

2.1.1 升温速率对块状样品热解的影响

在氮气气氛下对复合材料块状样品进行热重实验,得到温度范围为40~800 ℃,升温速率为5、10、20、30、40 ℃/min的TG和DTG曲线,如图1、图2所示,热解参数如表1所示。由图1、图2可知,块状样品的TG曲线均仅有一个明显拐点,分别与DTG曲线中的一个峰相对应,该现象证明块状样品的热解只有一个阶段,即环氧树脂的无氧热解[10]。该过程的质量损失是由于环氧树脂在无氧条件下热解产生大量的H2、CO和小分子烷烃、烯烃气体以及大分子芳香烃和芳香化合物被吹出造成的[11-12]。由表1还可以看出,随着升温速率的提高,复合材料块状样品的初始分解温度和终止分解温度均呈现升高的趋势。初始分解温度在340~360 ℃,温度升高幅度较小;终止分解温度在440~640 ℃,温度升高幅度显著;热解的温度范围越来越宽,由最初的340~442 ℃拓宽至360~640 ℃。同样,失重速率峰值对应温度也随着升温速率的提高而不断升高,由最初的 389 ℃升高至445 ℃,且失重速率峰值不断变大,表明升温速率越高,热解反应越剧烈,质量损失速率也就越大[13]。

图1 块状样品TG曲线

图2 块状样品DTG曲线

表1 块状材料热解参数

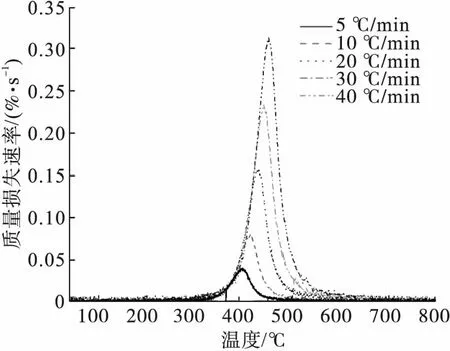

2.1.2 升温速率对粉末状样品热解的影响

在氮气气氛下对复合材料粉末状样品进行热重实验,得到温度范围为40~800 ℃,升温速率为5、10、20、30、40 ℃/min的TG和DTG曲线,如图3、图4所示,热解参数如表2所示。由图3、4可知,粉末状样品的TG曲线均仅有一个明显拐点,分别对应DTG曲线中的一个峰,该现象表明粉末状样品的热解也仅有一个阶段,与块状样品相同,该阶段为环氧树脂的无氧热解。由表2还可以看出,随着升温速率的提高,复合材料粉末状样品的初始分解温度、终止温度均向高温方向移动。初始分解温度与块状样品基本一致,在340~360 ℃;终止温度在443~620 ℃,向高温方向移动明显并与块状样品差异较小;热解温度范围逐渐变宽,由最初的339~443 ℃拓宽至360~620 ℃,失重速率峰值对应温度随着升温速率的提高而不断升高,由最初的392 ℃升高至448 ℃,均与块状样品无显著差别,且峰值不断变大,同样能够表明升温速率越大,产气速率越大,反应越剧烈。

图3 粉末状样品TG曲线

图4 粉末状样品DTG曲线

表2 粉末状材料热解参数

2.2 热解动力学分析

为了避免由于选择不同反应机理函数对计算产生的影响,文章选用Kissinger和Flynn-wall-Qzawa两种分析方法[14-15]进行动力学计算,求出两种形态复合材料的表观活化能并进行分析。

2.2.1 Kissinger法

(1)

(2)

Kissinger认为n(1-αp)n-1与β无关,其值近似为1。因此,由式(2)可知

(3)

对式(3)两边取对数,得Kissinger方程,即

(4)

两种形态复合材料样品的实验数据拟合所得直线如图5、图6所示,根据直线得到斜率k,从而求得Ek、lnAk,计算所得热解动力学参数如表3所示。其中,复合材料块状样品表观活化能为145.25 kJ·mol-1,复合材料粉末状样品表观活化能为143.96 kJ·mol-1,两者活化能值相差很小,在一定范围内可认为一致,说明在反应过程中,块状和粉末状形态结构的复合材料样品热稳定性基本相同,宏观形态结构的差异并未对材料分解的难易程度产生显著影响。

表3 Kissinger法所求样品的热解动力学参数

图5 块状样品与关系曲线

图6 粉末状样品与关系曲线

2.2.2 Flynn-wall-Qzawa法

根据Flynn-wall-Qzawa公式

(5)

其中G(α)为积分形式的机理函数。对于不同的βi和相同的α,G(α)是一个恒定的值,所以式(5)中lgβ与1/T呈线性相关,由所得直线的斜率即可计算出表观活化能E值。

根据所得实验数据,找到在不同升温速率下,样品达到相同转化率时的对应温度,并分别取10%、20%、30%、40%、50%、60%、70%和80%这8个转化率作lgβ-1/T关系曲线,得到各含有8条曲线的两个图像,块状样品如图7所示,粉末状样品如图8所示。计算得到不同转化率下的表观活化能,如表4所示。由表4可知,块状样品在转化率为10%时的表观活化能为139.32 kJ·mol-1,转化率为80%时为152.52 kJ·mol-1,整体平均值为144.81 kJ·mol-1。块状样品表观活化能在反应过程中变化趋势较为显著,即随着转化率的增大而逐渐增大,说明块状样品随着反应不断进行,热解的难度逐渐增加。粉末状样品在转化率为10%时的表观活化能为130.32 kJ·mol-1,转化率为80%时为151.93 kJ·mol-1,整体平均值为144.52 kJ·mol-1。与块状样品相比,粉末状样品在反应刚开始时的表观活化能较低,说明反应刚开始时块状样品略为稳定,这主要因为粉末状样品中环氧树脂基体与纤维紧密程度较差,与之相比,块状样品结构较为紧实[16],在反映初期内部温度的升高会出现轻微的滞后。粉末状样品表观活化能在反应过程中的变化趋势与块状样品相同,随着转化率的增大而逐渐增大,说明随着反应不断进行,粉末状样品的热解难度也逐渐增大。由表观活化能的平均值可知,两者平均值基本一致,说明在反应过程中,块状和粉末状复合材料样品的整体热稳定性基本相同,这是由于3~5 mg块状样品的体积很小,温度的滞后效应随着反应的进行对热解的影响基本可以忽略,所以宏观形态结构的差异在整体上并未对材料分解的难易程度产生显著影响。通过与Kissinger法对比可以看出,两种方法所求表观活化能整体趋势相同且数值相差极小,所以可以说明材料表观活化能计算的正确性。

图7 块状样品lg β与曲线

图8 粉末状样品lg β与曲线

表4 FWO法所求样品的热解动力学参数

3 结论

(1)复合材料块状和粉末状样品在氮气气氛下的热解反应均只有一个阶段,即环氧树脂在无氧环境下的热解过程。

(2)复合材料样品在氮气气氛下的热解受升温速率的影响明显,随着升温速率的提高,两种形态样品的初始分解温度和终止分解温度均呈现升高的趋势,热解温度范围显著变宽。失重速率峰值对应温度也向高温方向移动,峰值随之变大,反应更加剧烈。

(3)通过Kissinger法和Flynn-wall-Qzawa法计算得到的表观活化能值基本一致,计算结果的可信度较高。T800级碳纤维环氧树脂复合材料整体表现热稳定性较强,两种形态样品的表观活化能值都随着反应进行而逐渐变大,反应难度增大。其中块状样品反应初期与粉末状样品相比稳定性略强,但整体过程两者稳定性基本相同,宏观形态结构的差异在整体上并未对材料分解的难易程度产生显著影响。