27万t/a双加压稀硝酸装置漂白系统技术优化

2022-08-05徐俊红孙嫩霞赵云莉

徐俊红,孙嫩霞,赵云莉

(河南晋开化工投资控股集团有限责任公司, 河南开封 475100)

河南晋开化工投资控股集团有限责任公司(简称晋开集团)二分公司目前共有3套27万t/a双加压稀硝酸装置(简称A、B、C装置),自2013年建成开车以来运行基本稳定[1]。2021年全年累计生产稀硝酸84.84万t。随着装置长时间的运行,A装置成品酸经常出现亚硝酸质量分数超标的情况,最大质量分数为350×10-6,成品酸的颜色出现明显发黄的情况,严重影响稀硝酸的产品销售;同时,亚硝酸含量超标会增加后续工艺硝酸原料的消耗,还会影响硝酸铵生产的安全系数。因此,为了提升稀硝酸产品品质以提升稀硝酸产品的市场竞争力,从操作参数调整、设备隐患排查等多方面进行研讨分析,对稀硝酸装置漂白系统进行优化改造。

1 稀硝酸装置漂白系统概况

1.1 工艺原理

双加压稀硝酸装置的生产工艺主要有3个步骤,分别为氨的氧化、氮氧化物的氧化与吸收、酸漂白[2]。最终得到的稀硝酸成品能够满足后续工艺要求和市场需求。

由于从吸收塔出来的稀硝酸含有大量溶解的非化合亚硝气,不能直接送往后续工段,所以需要利用汽提脱硝技术将稀硝酸在装有筛板的漂白塔中与空气逆流接触,完成对稀硝酸的漂白,进而满足生产需求。

1.2 漂白塔设备构造

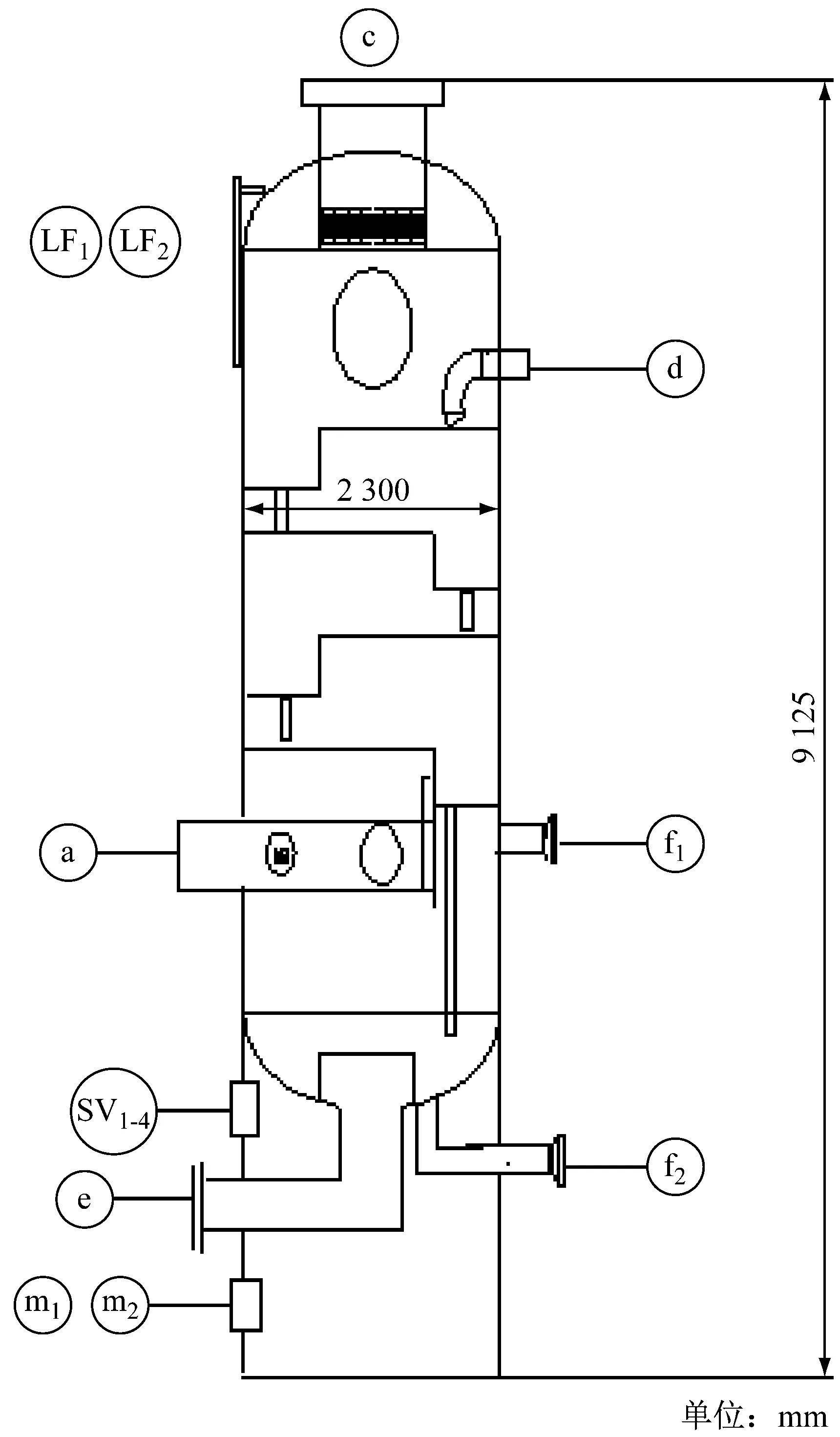

漂白塔设备构造图见图1。

a—空气进口;c—吹出气出口;d—酸入口;e—酸出口;f1、f2—自控液位计口;m1、m2—检查孔;SV1-4—排气孔;LF1、LF2—吊耳。图1 漂白塔设备构造图

漂白塔为筛板型,设计为4块塔板,筛板结构双S形单溢流,结构基本上与吸收塔相同,但塔板上不设冷却盘管。漂白塔直径为2 300 mm,总高度为9 125 mm,塔内上部气体出口处(图1中c)装有网状除沫器,下部酸出口(图1中e)处装有防涡流板。

来自吸收塔质量分数为60%硝酸,从酸入口(图1中d)送至漂白塔顶部塔板。在装有塔板的漂白塔内,由漂白塔底部(图1中a)通入二次空气(同漂白空气),利用汽提原理提出溶解在酸中的氮氧化物气体,完成整个漂白过程。

1.3 操作条件及设计参数

漂白塔的操作条件见表1,设计参数见表2。

表1 漂白塔操作条件

表2 漂白塔设计参数

1.4 工艺流程

二次空气来自空气压缩机出口,温度为236 ℃,先作为漂白空气在二次空气冷却器中被来自吸收塔的尾气(20 ℃)冷却到约120 ℃后进入漂白塔底部,漂白稀硝酸成品酸后的气体再作为二次空气与氮氧化物分离器出来的氮氧化物工艺气体混合后进入氮氧化物压缩机。经漂白后的稀硝酸成品酸中含亚硝酸(质量分数小于100×10-6,温度约为60 ℃),稀硝酸成品酸在酸冷却器中与冷却水换热后冷却到50 ℃,送至稀硝酸中间酸槽。稀硝酸成品酸直接作为商品外售,或者由中间酸泵送至多孔硝铵装置或浓硝装置。

2 存在的问题

针对稀硝酸A装置漂白塔成品酸长期出现亚硝酸含量超标的情况,分析认为可能是漂白塔空气量不足、吸收塔排酸温度低、成品酸浓度和流量不稳定、漂白塔塔板不水平或酸液走短路等原因造成的。因此,尝试通过调整工艺参数来降低成品稀硝酸中亚硝酸的含量,并对照设计工艺指标参数,将二次空气的体积流量提高到25 000 m3/h、温度提高到135 ℃,将进漂白塔的酸温提高到42 ℃。在操作参数均达到设计值上限的情况下,成品酸漂白效果仍然不佳,成品酸中亚硝酸质量分数波动大,最大达到350×10-6。尤其在气温偏低的冬季,由于外界环境温度偏低,通过调整操作参数也很难使成品酸中亚硝酸含量达到销售指标要求,严重影响成品酸的销售与硝酸铵生产的消耗。

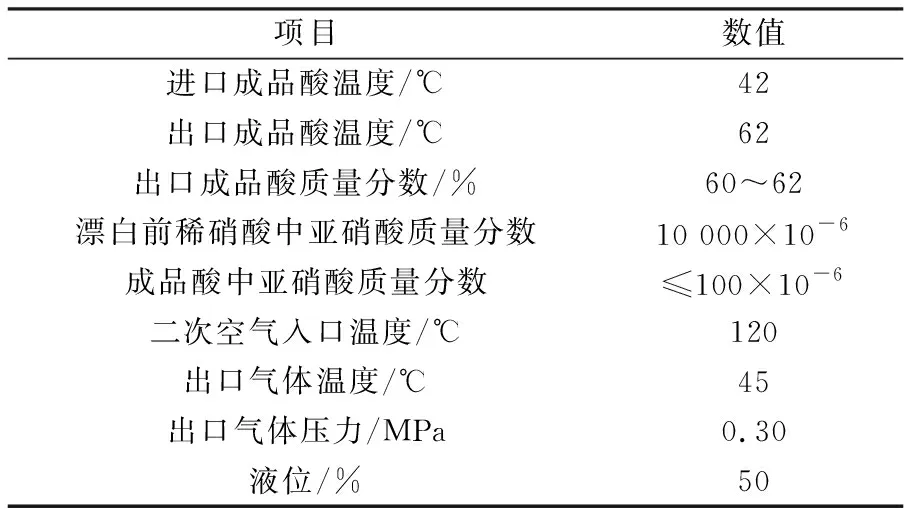

3套装置实际稀硝酸成品中亚硝酸含量见表3。

表3 3套稀硝酸装置亚硝含量

3 原因分析

针对调整生产过程操作参数后实施效果不明显的情况,根据A装置运行情况及B、C装置改造的经验,决定对A装置漂白塔进行停车检修,发现成品酸中亚硝酸含量高的主要原因为:

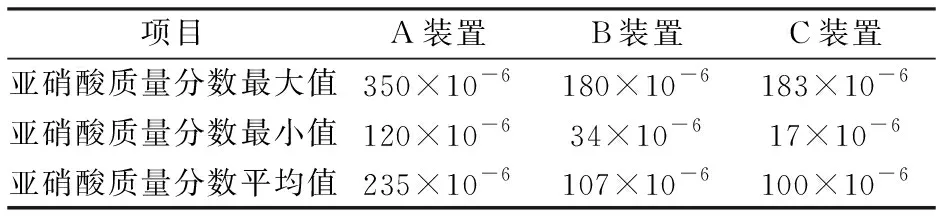

(1) 漂白系统中二次空气分布管腐蚀严重,造成出气孔处局部出现腐蚀较大的孔洞,形成漂白空气偏流,气体分布不均匀,导致漂白效果不佳(见图2)。

图2 漂白塔内二次空气分布管

(2) 漂白塔内部4层塔板支撑梁高度不一致,导致塔板不平整(设备图纸设计制造要求塔板位差为±3 mm)、液面不易保持(见图3),造成稀硝酸滞留时间不够,气液接触时间较少,降低塔板效率,这也是漂白效果较差的主要因素之一。

图3 漂白塔内部塔板支撑梁

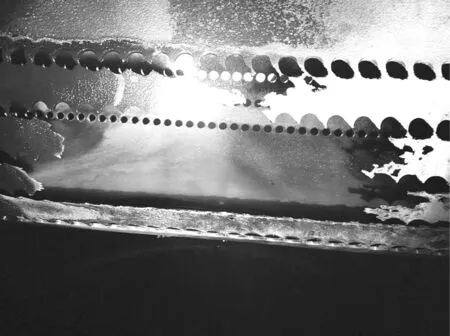

(3) 溢流堰是塔板上液体溢出的结构,具有维持塔板上液层及使液体均匀溢出的作用[3],确保气液充分混合。经检查发现塔板与塔壁连接处出现多处漏焊,溢流堰与塔壁连接腐蚀断开,存在漏液情况(见图4)。

图4 溢流堰与塔壁连接处

(4) 对设备安全隐患进行排查,由于该装置已经投运近10 a,主要介质硝酸具有较强的腐蚀性,螺栓不可避免地出现磨损、腐蚀等情况,经检查发现塔板与支撑圈的连接螺栓、塔板上通道板与塔板的连接螺栓存在多处腐蚀松动,部分螺帽脱落,造成连接处间隙大,存在漏液情况,对设备的长周期稳定运行构成了安全威胁。

4 技术改造方案

(1) 严格落实各项工艺指标,从工艺指标方面主要控制漂白塔的二次空气体积流量,尽量控制在20 000 m3/h,在保证漂白效果的同时提高系统负荷,降低产品单耗;确保二次空气温度根据负荷保持在130 ℃左右;在兼顾氨压的同时确保出吸收塔成品酸温度在38 ℃以上,为后续68%(质量分数)稀硝酸生产提供合格的原料,确保产品质量。

(2) 更换新的304L二次空气管,并在管子两侧下部对应位置各增开1排出气孔,使漂白空气分布更加均匀,提高漂白效果。

(3) 塔板的水平度决定了塔板的持液量和流动性[4],直接影响塔板效率,最终影响成品酸的质量。因此,将塔板支撑梁切割后重新找平焊接,将塔板进行平整后回装,保证塔板效率。

(4) 对塔板与塔壁交接处所有漏焊的地方进行满焊,溢流堰缺陷处进行修复,确保塔板上有一定高度的液层,并使液体在塔板上均匀流动,保证漂白效果满足生产需求。

(5) 排查设备隐患时发现漂白系统中所有松动及腐蚀的螺栓有430条,决定对所有松动及腐蚀的螺栓进行更换,消除了安全生产隐患,确保装置长周期安全稳定运行。

5 改造效果

5.1 经济效益

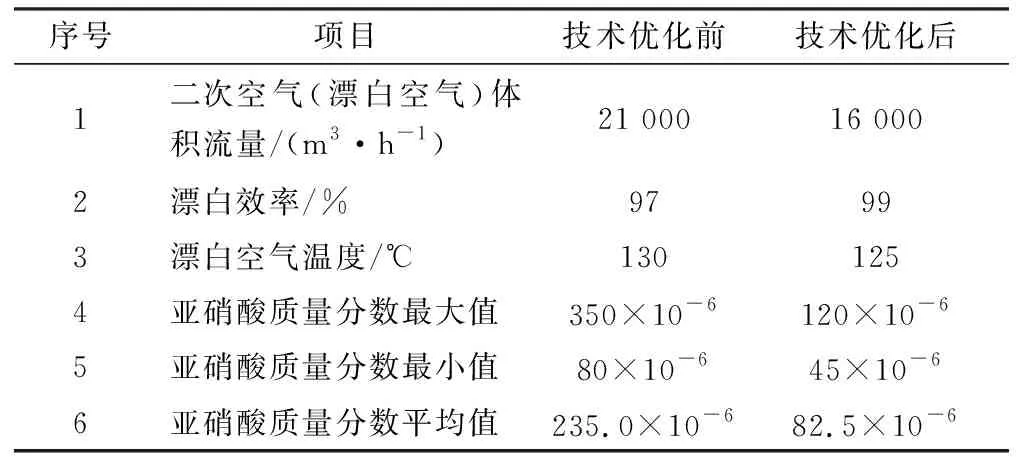

漂白系统技术优化前后运行情况对比见表4。

表4 漂白系统技术优化前后运行情况对比

由表4可以看出:二次空气体积流量较技术优化前降低了5 000 m3/h,装置的负荷得到提高;漂白效率得到明显提高,由97%提高至99%,产品质量得到提高,提升了成品酸的产品品质,降低了生产成本,经济效益明显,增强了企业的核心竞争力。

5.2 环保效益

漂白系统技术优化后,A装置成品酸亚硝酸质量分数明显降低,由200×10-6左右降至100×10-6以下,降低了稀硝酸成品酸中亚硝酸含量。由于亚硝酸在硝酸铵、浓硝酸生产过程中容易分解,亚硝酸含量降低后,硝酸铵、浓硝酸生产装置现场分解的氮氧化物明显减少,降低了后续工艺的原料消耗,降低了对周围环境的影响,保证了操作人员的身体健康,环保效益明显。

5.3 安全效益

通过对设备存在的焊缝漏点、螺栓松动及腐蚀等一系列问题进行技术优化后,提高了焊缝的焊接质量,加强了后期维护,彻底消除设备运行的安全隐患问题。

6 结语

晋开集团通过对稀硝酸A装置漂白系统的技术优化,解决了操作参数和有关设备中存在的问题,完成了预期目标,提高公司产品质量,确保了环境效益最大化。建议稀硝酸厂家在生产过程中加强技术管理,严格落实工艺指标考核,根据负荷及时调节操作参数,确保实现装置长周期安全稳定运行;同时,加强设备养护,严格控制生产设备出现跑、冒、滴、漏等现象,完成企业降本增效目标,保证产品品质。