四甲基胍单晶硅片湿法制绒工艺研究

2022-07-30赵徐禛张嘉华黄仕华

赵徐禛,张嘉华,康 桥,黄仕华*

(1. 浙江师范大学物理系,金华 321004;2. 浙江师范大学材料科学与工程系,金华 321004)

0 引言

单晶硅太阳电池的表面制绒是提高其光电转换效率简单有效的方法之一。在单晶硅太阳电池的制备过程中,单晶硅片的制绒工艺包括化学腐蚀法、反应离子刻蚀法、光刻法、机械刻槽法等。化学腐蚀法是目前光伏行业使用最广泛的制绒工艺,通常采用碱醇混合溶液,比如氢氧化钠或氢氧化钾与异丙醇或乙醇的混合溶液,作为刻蚀体系。其中,碱为刻蚀剂,用于刻蚀硅片;醇为消泡剂,用于除去反应产生的氢气泡。

硅片表面形成的金字塔结构是由于碱与硅的各向异性反应造成的,在一定浓度的碱溶液中,氢氧根(OH-)离子与硅的(100)面的反应速度比氢氧根离子与硅的(111)面的反应速度快几倍甚至几十倍。因此,刻蚀反应从(100)面开始,最后露出交错的(111)面,在硅片表面形成无数个四面方锥体,俗称金字塔结构。这种金字塔结构主要是利用光线在其内部的两次折射来增加光线被吸收的次数,从而增加硅片对光的吸收率、降低硅片表面的反射率。

在现有的化学腐蚀法制绒工艺中,通常是用无机碱电离来提供氢氧根离子的,这就使得制绒刻蚀液中存在着大量的金属离子。而这些金属离子将残留在硅片表面或进入硅片体内,成为深能级载流子复合中心[1-2],造成硅片少子寿命降低,单晶硅太阳电池的开路电压、短路电流降低,导致单晶硅太阳电池的光电转换效率降低。尽管通过酸基化学抛光蚀刻可以减少金属离子的污染,但是这种刻蚀剂溶液中包含了有毒的化学试剂,如硝酸、氟化氢等,而且酸基化学抛光蚀刻的过程耗时且危险[3]。

为了避免在制绒过程中引入金属离子的污染,利用有机碱替代无机碱是一种有效的方法。目前研究较多的有机碱是四甲基氢氧化铵(TMAH),但缺点是四甲基氢氧化铵具有毒性且价格比常规的氢氧化钠或氢氧化钾等无机碱高[1,4-5]。四甲基胍是一种无毒性的强有机碱,在工业上有较广泛的用途,且价格比四甲基氢氧化铵更低廉,因此,四甲基胍具有替代四甲基氢氧化铵作为单晶硅片化学腐蚀法中新型制绒刻蚀剂的可能性。

另外,尽管碱醇工艺是目前发展最成熟的产业化单晶硅片制绒工艺,但是由于传统碱醇制绒添加剂中异丙醇的沸点低(为82.6 ℃)、挥发性强,导致异丙醇在整个制绒过程(溶液反应温度一般控制在80 ℃)中不断挥发,这就需要在整个制绒过程中定时补充异丙醇,以保证异丙醇在制绒刻蚀液中的浓度基本保持不变。邻苯二酚的沸点为245 ℃,远高于制绒过程中溶液反应温度(~80 ℃),如果采用邻苯二酚代替异丙醇作为制绒添加剂,可以解决传统碱醇制绒添加剂在制绒过程中因不断挥发而需要不断添加的弊端。

基于此,本文首次提出了利用有机碱——四甲基胍替代传统的氢氧化钠或氢氧化钾作为单晶硅片制绒刻蚀剂,邻苯二酚和硅酸钠作为制绒添加剂进行单晶硅片制绒,并通过实验对不同四甲基胍浓度、邻苯二酚浓度、反应温度、反应时间对单晶硅片制绒的影响进行了分析。

1 实验原理

四甲基的结构式如图1所示。根据路易斯酸碱理论,因为胍基极易接受质子形成亚胺盐,同时P—π共轭使胍基体系产生共振效应,因此胍基成为一种极强的有机碱。

图1 四甲基的结构式Fig. 1 Structural formula of tetramethyl

对于单晶硅的各向异性刻蚀,目前被广泛认可的解释是电化学模型,认为单晶硅的各向异性刻蚀是硅的悬挂键密度、背键结构及能级的不同导致的,整个反应可以简单的表示为:

2 实验方法

本实验采用未抛光的金刚线切割的n型单晶硅片,电阻率为1~3 Ω·cm,尺寸为40 mm×40 mm。实验采用的四甲基胍、邻苯二酚、硅酸钠、氢氧化钠、乙醇、丙酮等化学试剂均采购于国药集团化学试剂有限公司。

1)首先将单晶硅片放入聚四氟乙烯的烧杯中,依次用乙醇、丙酮、去离子水各超声10 min进行清洗;

2)将清洗好的硅片放入20%(质量分数)氢氧化钠中,在80 ℃去离子水中水浴20 min,以去除硅片表面的损伤层;

3)采用不同比例的四甲基胍、邻苯二酚、硅酸钠,在水浴时不同反应温度和反应时间下,对单晶硅片进行表面制绒;

4)将制绒后的单晶硅片在去离子水中超声清洗10 min,除去反应物,并用氮气吹干;

5)采用紫外可见分光光度计和扫描电子显微镜(SEM)测量制绒后的单晶硅片表面反射率,并观察单晶硅片的表面形貌。

3 结果与讨论

3.1 四甲基胍浓度对单晶硅片制绒的影响

随着四甲基胍浓度的增加,制绒刻蚀液中氢氧根离子的浓度也在增加,使制绒刻蚀液的刻蚀性增强。

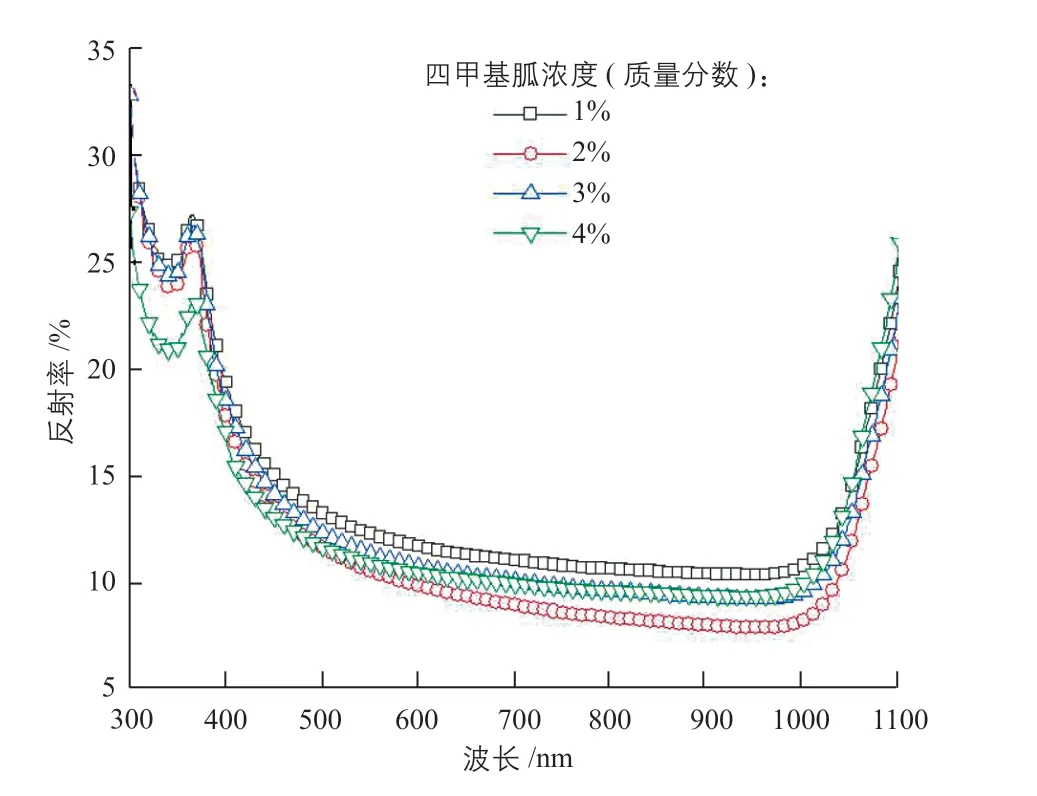

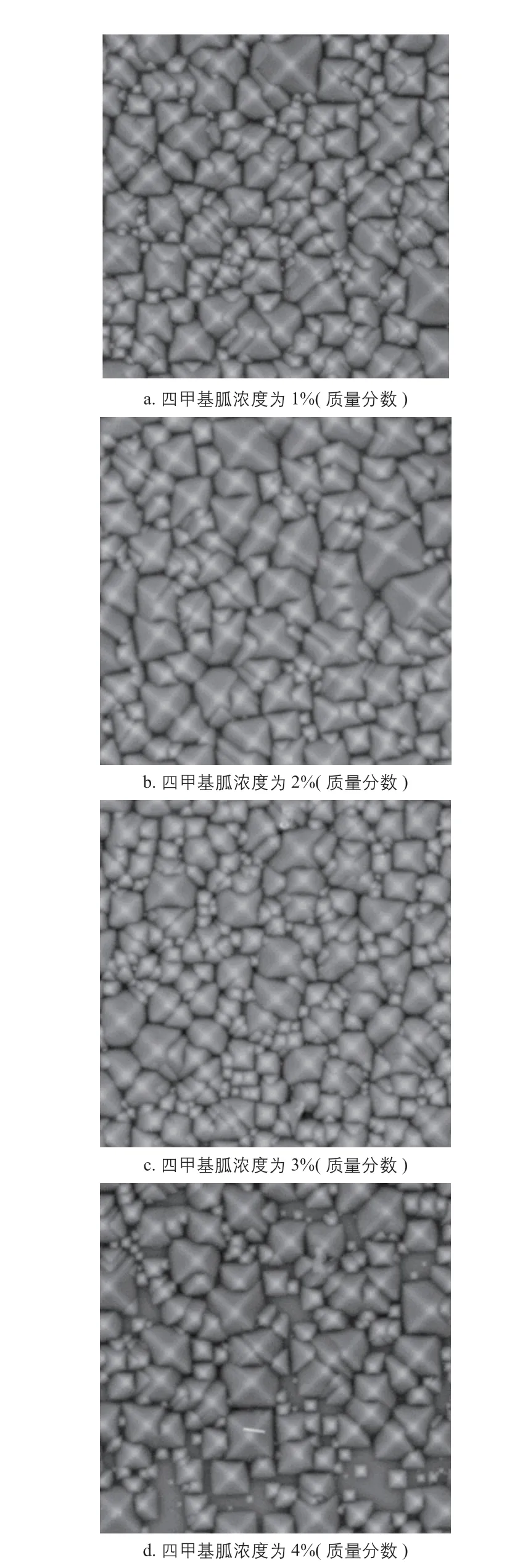

在0.4%(质量分数)邻苯二酚、5%(质量分数)硅酸钠,水浴的反应温度为80 ℃、反应时间为20 min的条件下,四甲基胍浓度分别采用1%、2%、3%、4%(质量分数)制绒。不同四甲基胍浓度制绒后单晶硅片的表面形貌SEM图如图2所示,单晶硅片反射率如图3所示。

图3 不同四甲基胍浓度制绒后单晶硅片的反射率曲线Fig. 3 Reflectance curves of textured mono-Si wafers with different concentrations of tetramethylguanidine

从图2可以看出:当四甲基胍浓度为4%(质量分数)时,制绒刻蚀液中氢氧根离子的浓度过大,起到了抛光的作用,单晶硅片表面金字塔状绒面的密度明显下降。

图2 不同四甲基胍浓度制绒后单晶硅片的 表面形貌SEM图Fig. 2 SEM images of surface morphology of textured mono-Si wafers with different concentrations of tetramethylguanidine

结合图2、图3可以看出:在0.4%(质量分数)的邻苯二酚、5%(质量分数)的硅酸钠,水浴的反应温度为80 ℃、反应时间为20 min的条件下,随着四甲基胍浓度的增加,单晶硅片的反射率呈现先降低后增加的趋势;当四甲基胍浓度为2%(质量分数)时,单晶硅片的反射率最低。

3.2 不同邻苯二酚浓度对单晶硅片制绒的影响

邻苯二酚在溶液中用于替代异丙醇,因为异丙醇的沸点为82.4 ℃,在制绒过程中挥发比较严重,需要不断添加,而邻苯二酚的沸点为245 ℃,远高于制绒过程中反应温度的80 ℃。当邻苯二酚添加到制绒刻蚀液中,酚羟基会吸附在单晶硅片表面,阻止氢氧根离子与硅片的接触,从而起到降低氢氧根离子与硅片反应速度的作用。

在2%(质量分数)四甲基胍、5%(质量分数)硅酸钠,水浴的反应温度为80 ℃、反应时间为20 min的条件下,邻苯二酚浓度分别采用0.2%、0.4%、0.6%、0.8%、1.0%(质量分数)制绒。不同邻苯二酚浓度制绒后单晶硅片的反射率如图4所示。

从图4可以看出:随着邻苯二酚浓度的增加,单晶硅片的反射率呈现先降低后增加的趋势。这是因为随着邻苯二酚浓度的增加,氢氧根离子与硅片反应速度有所减慢,绒面的形成更加容易,使硅片反射率降低;但是邻苯二酚浓度过高会过分降低反应速度,导致绒面无法形成,硅片反射率又逐渐升高。

图4 不同邻苯二酚浓度制绒后单晶硅片的反射率曲线Fig. 4 Reflectance curves of textured mono-Si wafers with different concentrations of catechol

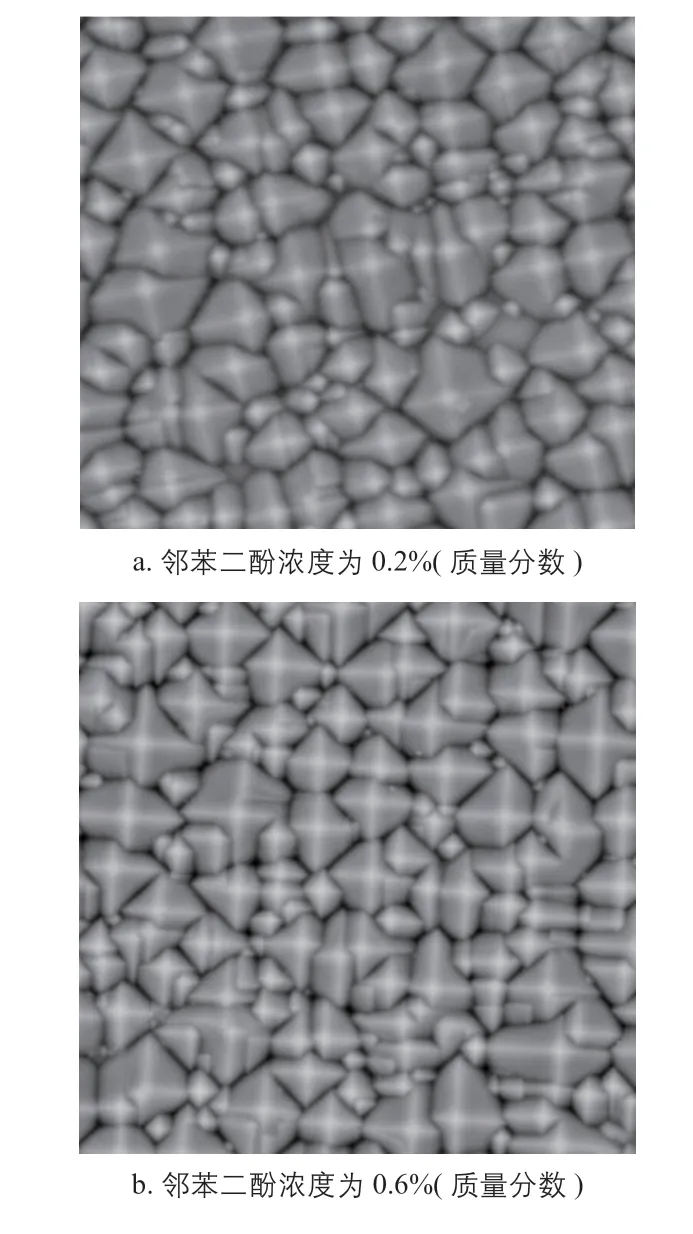

在2%(质量分数)四甲基胍、5%(质量分数)硅酸钠,水浴的反应温度为80 ℃、反应时间为20 min的条件下,当邻苯二酚浓度分别为0.2%、0.6%、1.0%(质量分数)时,制绒后单晶硅片的表面形貌SEM图如图5所示。

图5 不同邻苯二酚浓度制绒后单晶硅片的 表面形貌SEM图Fig. 5 SEM images of surface morphology of textured mono-Si wafers with different concentrations of catechol

从图5可以发现:当邻苯二酚浓度较低或者较高时,单晶硅片表面都有部分区域没有产生绒面。当邻苯二酚浓度较低时,没有产生绒面的原因是反应速度过快,产生的绒面再次被刻蚀;当邻苯二酚浓度较高时,没有产生绒面的原因是反应速度太慢,导致绒面没有产生。

综合图4和图5的分析可以看出:在制绒反应过程中,添加的邻苯二酚具有一个最佳浓度值。

3.3 反应温度对单晶硅片制绒的影响

在单晶硅制绒刻蚀液中,主要存在氢氧根离子、制绒添加剂,以及各种杂质离子,这些物质在制绒刻蚀液中主要依靠热运动进行扩散,反应温度越高,物质的扩散速度越快,反应的速度越快。因此,随着反应温度的升高,单晶硅片的反射率应该存在一个极小值。

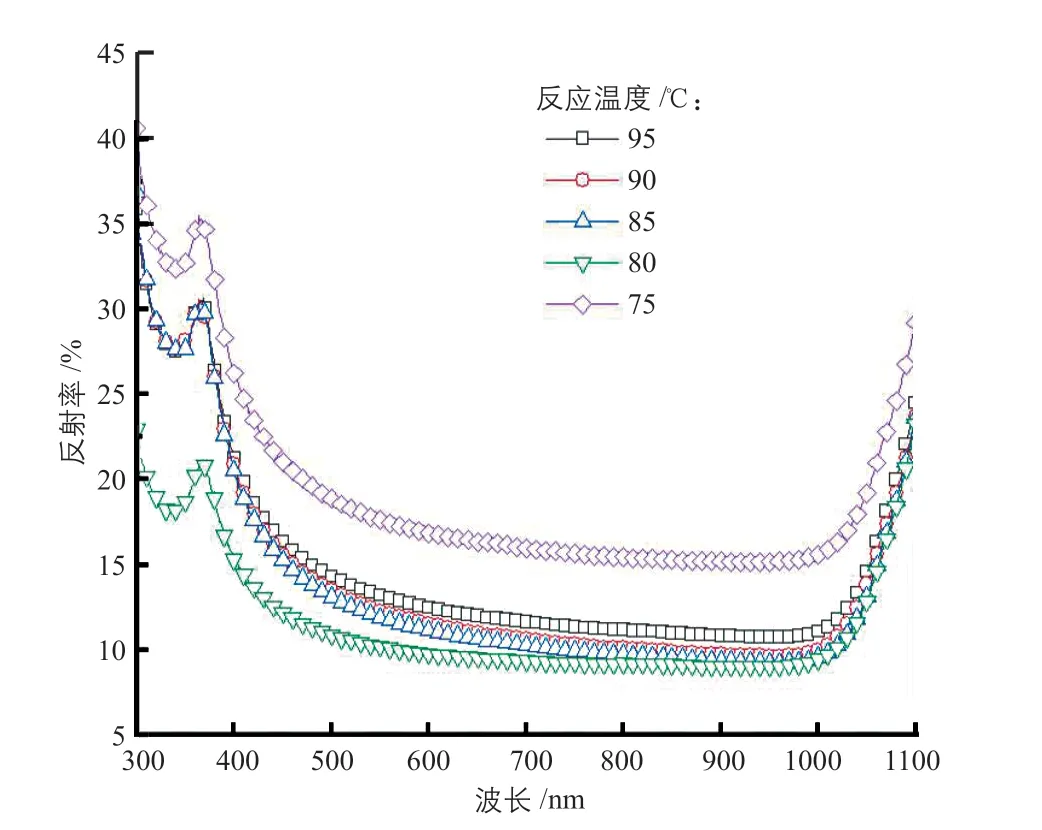

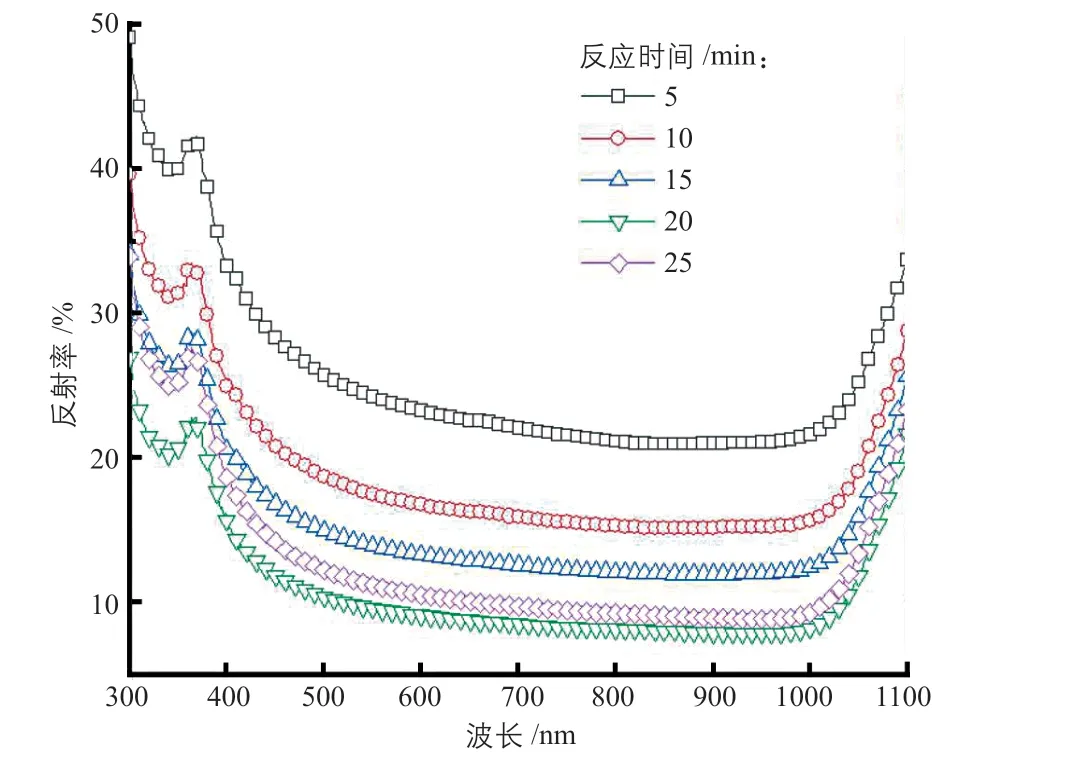

在2%(质量分数)四甲基胍、0.4%(质量分数)邻苯二酚、5%(质量分数)硅酸钠,水浴的反应时间为20 min的条件下,反应温度分别采用75、80、85、90、95 ℃制绒。不同反应温度制绒后单晶硅片的反射率如图6所示。

从图6可以看出:当反应温度达到80 ℃时,单晶硅片具有最低的反射率。这证明了随着反应温度的升高,单晶硅片的反射率曲线确实存在一个极小值。

图6 不同反应温度制绒后单晶硅片的反射率曲线Fig. 6 Reflectance curves of textured mono-Si wafers with different reaction temperatures

3.4 反应时间对单晶硅片制绒的影响

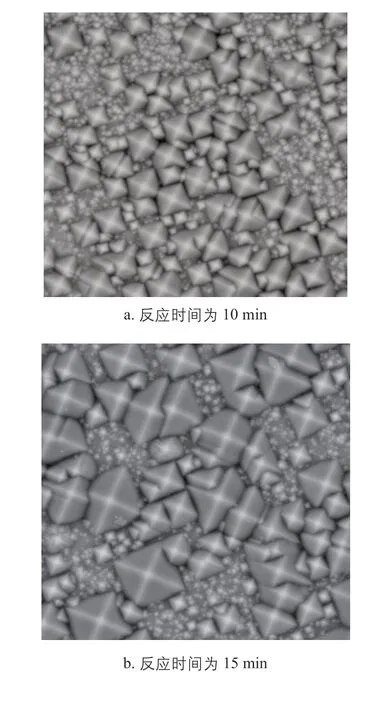

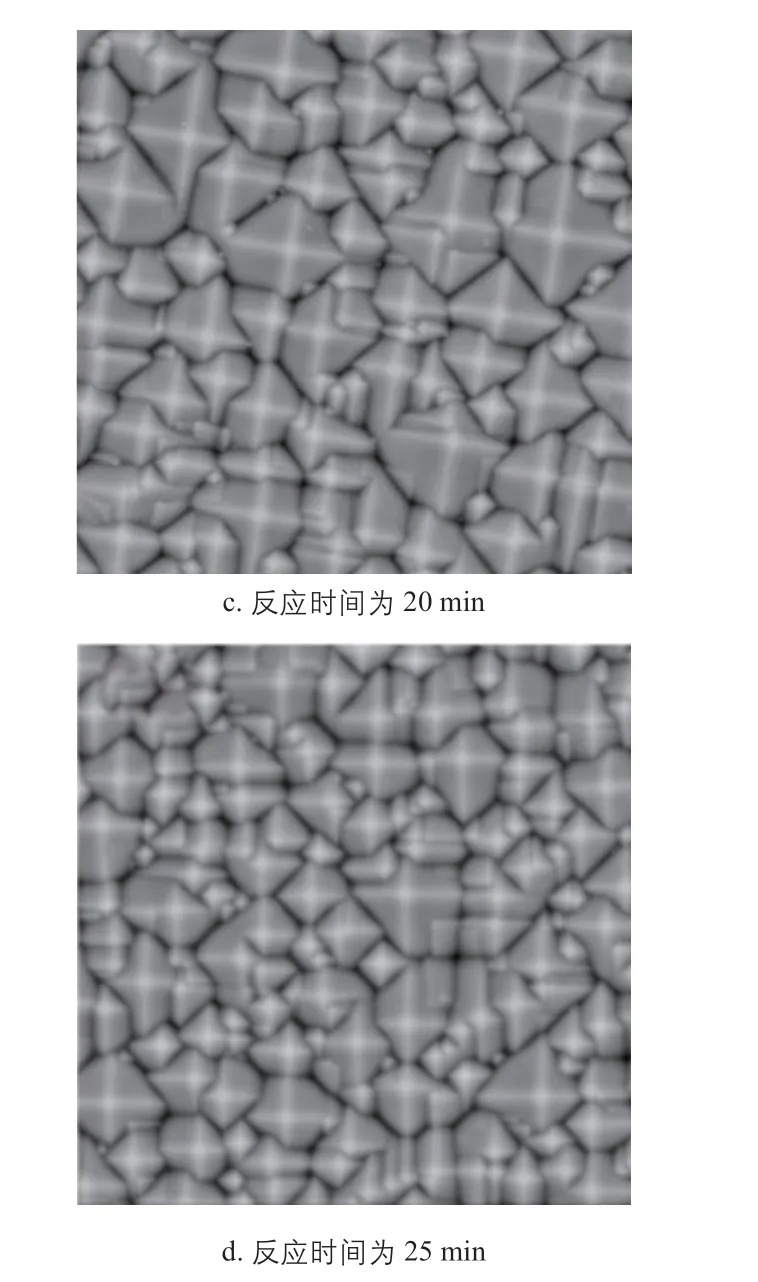

在2%(质量分数)四甲基胍、0.4%(质量分数)邻苯二酚、5%(质量分数)硅酸钠,水浴的反应温度为80 ℃的条件下,反应时间分别采用5、10、15、20、25 min制绒。不同反应时间制绒后单晶硅片的表面形貌SEM图如图7所示,单晶硅片的反射率曲线如图8所示。

图7 不同反应时间制绒后单晶硅片的表面形貌SEM图Fig. 7 SEM images of surface morphology of textured mono-Si wafers with different reaction times

图8 不同反应时间制绒后单晶硅片的反射率曲线Fig. 8 Reflectance curves of textured mono-Si wafers with different reaction times

从图7和图8可以看出:随着反应时间的延长,单晶硅片表面逐渐产生金字塔状绒面,随后逐渐布满整个硅片表面。在反应时间为20 min时,单晶硅片反射率达到最低;在400~1000 nm的波长范围内,其平均反射率为9.16%。但当反应时间继续延长,单晶硅片的均匀性逐渐受到破坏,从图7d可以发现,单晶硅片的均匀性变差,出现了很多较小的金字塔状绒面;此外,单晶硅片的反射率也有一定的提高。

4 结论

本文提出了采用四甲基胍和邻苯二酚对单晶硅片进行绒面处理,并通过紫外可见分光光度计和SEM对制绒后的单晶硅片进行了分析研究。研究结果表明:在四甲基胍浓度为2%(质量分数)、邻苯二酚浓度为0.4%(质量分数),水浴的反应温度为80 ℃、反应时间为20 min的条件下,单晶硅片表面得到了分布密集、大小均匀的金字塔状绒面;在400~1000 nm的波长范围内,单晶硅片的平均反射率为9.16%。

此制绒方法使用邻苯二酚代替异丙醇作为制绒添加剂,不仅解决了传统制绒添加剂在制绒过程中不断挥发需要不断添加的弊端,同时使单晶硅片得到了比采用传统的碱醇制绒体系制绒时更低的反射率。