汽车安全带卷收器失效形式分析及结构优化

2022-07-19郑鑫,杜力,杨蓓

郑 鑫, 杜 力, 杨 蓓

(1.重庆工商大学 机械工程学院, 重庆 400067; 2.重庆光大产业有限公司, 重庆 401120)

0 引 言

在汽车被动安全技术中,汽车安全带是减少人员伤亡和保护人避免受伤的最有效的装置,也是保障驾驶员和乘员生命安全不可或缺的一部分。根据我国的交通事故统计数据显示,在汽车发生碰撞时,不系安全带发生的死亡率比系安全带发生的死亡率多出了40%及以上。因此可以得出汽车安全带很好地保护了驾驶员和乘员的生命安全,很大程度上降低了对驾驶员和乘员在碰撞事故中的伤害[1-2]。

汽车安全带是汽车被动安全技术的重要组成部分。其中卷收器作为汽车安全带中重要的部件,起着至关重要的作用,能控制织带的长短、卷收器锁止的时间等,继而影响人的安全性、舒适性和可靠性。

疏剑等[3]对紧急锁止式安全带卷收器的带感锁止机构进行了研究,结合运动学方程和非线性触发锁止特性,得出了锁止机构的运动学特性,给出判断锁止结构的设计临界点是否能达到锁止。王秋锋等[4]对汽车安全带卷收器安装于车身板块做研究,通过有限元分析软件,得出卷收器安装在车身的结构强度,将其作为辅助验证,然后提出安全带卷收器的安装方式。Machens K等[5]对汽车安全带卷收器的车感锁止机构做研究,通过实验仪器和数值模拟了噪声,得出了钢球、车感臂和配合间隙等对系统SPL的影响。Arsdell W等[6]对安全带卷收器的保护系统有效性做研究,通过建模、实验测试和分析数据,得出在提高安全带卷收器保护系统的有效性时,不可单独测试负载限制器或预紧器,因其不可很好地表现出驾驶员保护系统的整体有效性,应从系统整体性能评估保护系统的有效性。于文函等[7]对安全带卷收器的车感机构进行研究,设计了一种用于检测车感性能的设备。综上所述,目前安全带技术研究主要针对安全带的性能、安装方式及结合物理和数学做理论层面的分析,对安全带卷收器本身的应力、强度和失效形式等研究很少,且在这方面的学术成果更少。

因此,通过研究安全带卷收器的应力、强度和失效形式,再结合生产实际,运用有限元分析软件,提出关于安全带卷收器支架和芯轴的结构优化设计方案。为以后汽车安全带卷收器的设计及研发提供了参考,对被动安全技术的发展具有重大意义。

1 复合紧急锁止式汽车安全带组成及工作原理

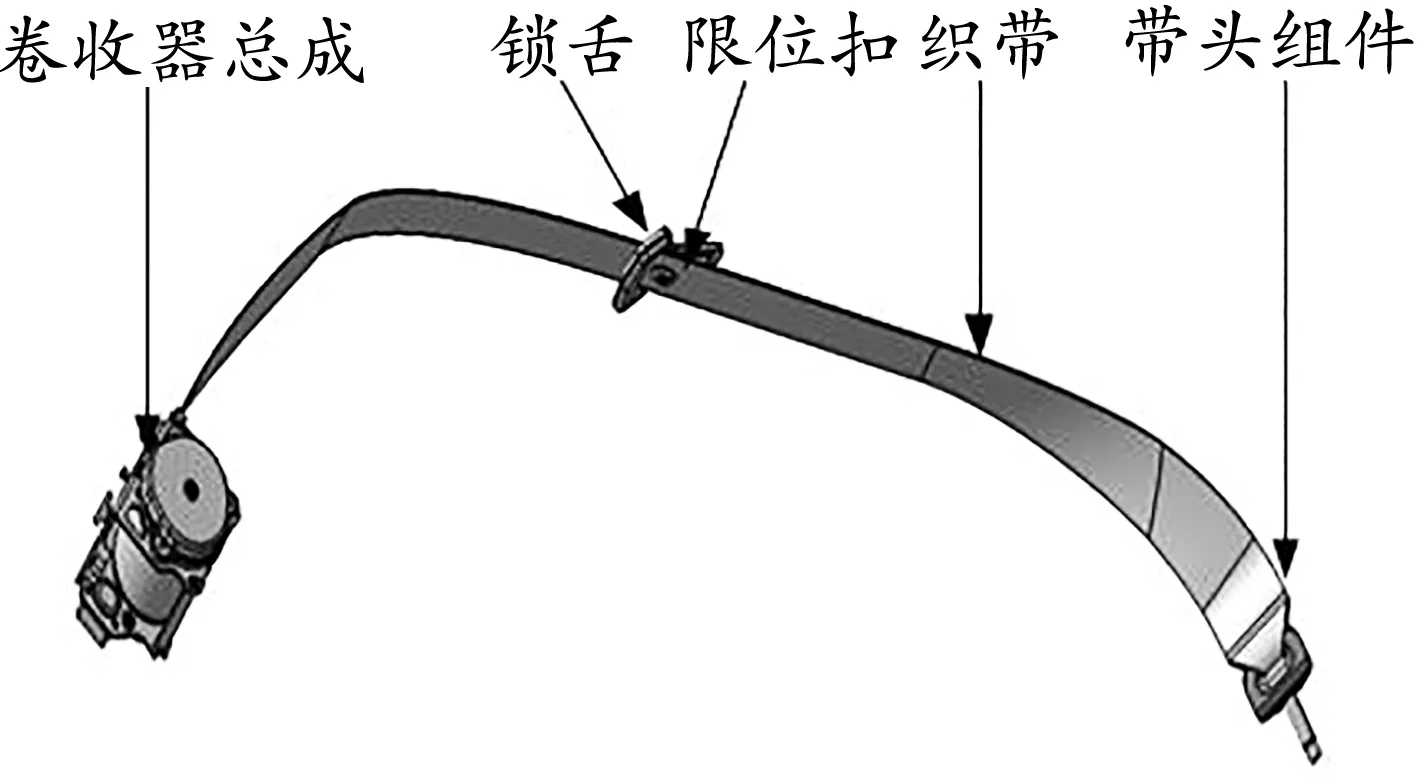

根据我国对汽车安全带制定的标准GB14167-2013,要求汽车安全带卷收器锁止性能好、耐久好、抗拉强度优和织带卷收力在一定的范围内。综上要求,目前在汽车上应用的最多的卷收器是复合紧急锁止式汽车安全带卷收器。如图1所示,复合紧急锁止式汽车安全带主要由卷收器总成、锁舌、限位扣、织带和带头组件等组成。具有拉出、自由回卷和紧急锁止等功能,使佩戴者具有很好的安全性、舒适性和可靠性[8-10]。

图1 复合紧急锁止式汽车安全带

当汽车发生事故时,安全带卷收器会将织带收缩,使驾驶员或成员紧靠在座椅上,避免人的身体与汽车的其他地方触碰造成“二次伤害”,从而减小了人员受伤的概率。其中安全带卷收器起着至关重要的作用,就类似于人的心脏。复合紧急锁止式汽车安全带卷收器有两种锁止方式:车感锁止式和带感锁止式。在这两种方式的协同作用下,确保复合紧急锁止式汽车安全带卷收器在汽车发生事故时正常锁止[11-13]。

1.1 带感锁止式

带感锁止机构是当织带拉出的加速度达到或大于某一值时,安全带卷收器的芯轴会停止转动,从而防止织带继续拉出,将乘员牢靠的约束在座椅上,从而能保障驾驶员的生命安全。如图2所示,安全带卷收器带感锁止机构主要由支架、芯轴、轴套、圆盘外齿、摆轮、棘爪和锁止盖等零件组成。其装配原理是将支架安装固定在车身上(与竖直方向有一定的角度),然后锁止盖和盘簧组件用涨销固定在支架上,芯轴的两端与锁止盖、盘簧盖形成间隙配合,使乘员拉出织带时感觉到一种舒适性,圆盘外齿与芯轴接触,轴套加以限制圆盘外齿,摆轮安装在圆盘外齿上,并在一定的角度内绕轴运动。

图2 卷收器带感结构图

带感锁止机构的工作原理是:当织带被拉出时,从而带动芯轴转动(此时加速度较小),与芯轴接触的圆盘外齿跟随转动,安装在圆盘外齿上的摆轮也跟随转动,但不会有太大的幅度,因为摆轮与圆盘外齿间有一根伸缩弹簧,约束住摆轮的摆幅。随着织带拉出的速度越快,加速度达到某一值时,摆轮将克服弹簧力然后抬起,从而使摆轮的尖部与锁止盖内侧的齿啮合,导致圆盘外齿卡死不能转动,芯轴继续转动,推动棘爪与支架相啮合直至芯轴停止转动,织带拉不出,带感锁止功能完成。当加速度减小,恢复到设定值得范围内,织带继续被拉出。

1.2 车感锁止式

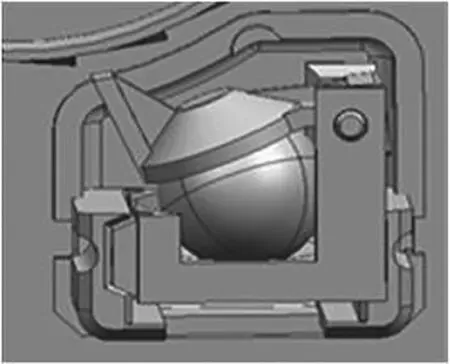

车感锁止式是通过钢球检测车身的倾斜度和汽车在行驶中的减速度,从而控制安全带的锁止。如图3所示,车感锁止式机构主要由车感底座、车感臂和钢球组成,被支架和锁止盖固定,避免锁止失效。

钢球位于车感底座的槽内,车感臂加以约束。当汽车车身倾斜的角度或汽车在行驶中的减速度较小时,钢球基本处于静止状态,织带可拉出;当汽车车身倾斜的角度或汽车减速度超过一定值时,重力等会导致钢球运动,从而将车感臂顶起,车感臂的臂尖会与圆盘外吃啮合,卡住圆盘外齿转动,使得芯轴停止转动,织带无法继续拉出;当汽车车身倾斜的角度或汽车减速度恢复到设定的范围内,钢球回到槽内,汽车安全带未锁止,织带可拉出。

图3 卷收器车感结构图

2 汽车安全带卷收器失效形式分析

随着汽车数量的增加,难免会存在一些安全带失效的情况,这将会严重影响汽车的安全性能,从而影响人的生命安全。汽车安全带失效指的是在一定的条件下,汽车安全带不能完成既定的动作和功能,导致零件出现破裂、断裂和卡死等损坏现象。安全带卷收器失效情况:织带损坏、锁舌损坏、带头组件损坏和卷收器总成损坏。其中卷收器损坏包括了带感故障、车感故障、支架变形和芯轴断裂。任何一种失效都可能造成严重的后果,因此通过对汽车安全带卷收器失效形式的分析,得出其原因有助于改善产品的不足,从而提高汽车安全带卷收器的性能。

通过汽车安全带卷收器的动态碰撞实验及实际情况,得出汽车安全带卷收器失效形式主要是汽车安全带卷收器带感失效、汽车安全带卷收器车感失效,汽车安全带卷收器支架变形和汽车安全带卷收器芯轴断裂。其中带感失效和车感失效主要由于安全带卷收器处在非常恶劣的环境中工作,从而导致卷收器失效,汽车安全带的织带不能拉出。比如汽车安全带卷收器在粉尘很大的情况下工作,使得粉尘容易进入到卷收器内部,从而导致卷收器内部积粉,卡死圆盘外齿或车感组件等地方的零件,使得卷收器锁止功能失效、安全性能等方面严重下降。

汽车安全带卷收器支架变形和汽车安全带卷收器芯轴断裂常发生在汽车碰撞事故中。当汽车发生碰撞事故时,驾驶员或乘坐人员会有一个向前倾的趋势,织带将被倾力带动拉出,同时在卷收器内还形成剪切力。当织带拉出力过大,且剪切力大于芯轴自身承受的载荷,导致芯轴自身的结构强度不足、抗拉强度不足,使得芯轴处会出现了断裂、破裂等情况。

3 汽车安全带卷收器结构优化设计

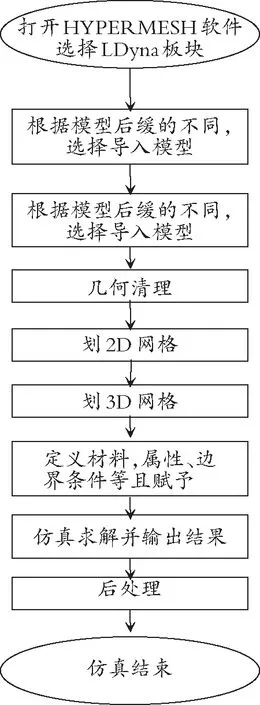

为了减少汽车安全带卷收器失效情况的发生和提高卷收器整体性能。将应用HyperMesh对卷收器结构进行有限元分析。然后根据有限元分析的结果,并结合工程实践,对支架和芯轴的结构提出改进方案,从而提高汽车安全带的稳定性和安全性,如图4所示,HyperMesh有限元分析软件仿真分析流程。

3.1 支架的CAE分析及结构优化设计

根据上述对安全带卷收器失效形式分析得出的原因,再结合工程实践经验,可将安全带卷收器模型进行简化,对支架、棘爪、锁止盖、芯轴和织带等零件进行HyperMesh有限元软件分析。

图4 HyperMesh仿真分析流程图

首先建好模型导入HyperMesh,然后将Hyper Mesh选成Ls-Dyna模块,并且后面选为Keyword971_R9.0,以便于计算。模型导入成功后,改变界面视图,改为渲染模式(Visualization Options)和线条模式(Wireframe Geometry),以便于观察硬点、压缩边、T形边、自由边和共享边等。由于硬点、自由边等的存在会降低网格质量,严重影响CAE分析的结果,因此要对自由边、硬点等进行几何清理。

几何清理包括删除硬点、倒角、圆角、重合面,修复不连续的面和缝合多个自由边等。主要是为了得到更好的几何模型,为下一步划分网格做好准备。进入编辑共享边的界面,然后选Equivalence面板,选中图形区中的实线共享边直到变成虚线压缩边即可。

在主菜单进入Defeature面板,选择Pinholes子面板,在diameter输入栏中输入2,激活surfaces选择all,单击find,然后将小孔移除,此时移除的小孔会由硬点代替。消除移除孔时留下的硬点,在主面板点击point edit,选择Suppress子面板,然后选择硬点,点击remove将其移除;重合面、倒角、圆角等也在Defeature面板中操作。

几何清理结束后,对模型进行网格划分,可以创造3个节点的三角形、4个节点的四边形和6个节点的三角形等。其中网格采用2 mm壳单元、2 mm六面体单元、1 mm二阶四面体单元,先将面网格画好,面网格可以分布于体的表面用于生成3D网格。在主页面选择3D面板,进入到Solidmap面板,选择multi-solid子面板,选择所有实体,将source shelles设置为mixed,在elem size输入栏中输入2,单击Mesh,网格划分完成。

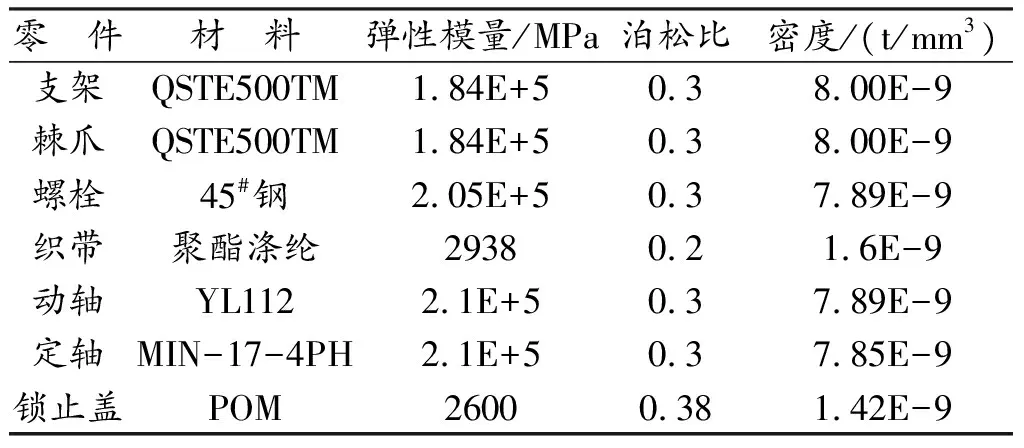

为零件添加创建材料、属性、边界条件和载荷等。如表1零件材料参数所示,在Model Browser任务栏右键定义支架的材料、属性等, Card Image选为MATL24,MATL24是一种能够反映材料弹塑性力学特性的材料模型;Rho为材料密度,设为8e-09;E表示弹性模量,设为184 000;PR表示泊松比,设为0.3。定义属性:在Model Browser任务栏右键,点击Create选择Property,定义实体,Card Image选为SectSld。然后将材料、属性通过Components Browser赋予各个零件。定义接触和约束:支架的接触面、棘爪的接触面、棘爪与芯轴采用Hinge副约束、织带施加拉力15 KN等,摩擦系数在0.1~0.25选取。

表1 零件材料参数

定义卡片进行仿真。选择CONTROL_TERMINATION卡片、DATABASE_BINARY_D3PLOT卡片和DATABASE_OPTION卡片。分别定义计算终止时间、指定d3plot输出和ASCII格式的输出。再采用DYNA R11求解器求解,打开LS-DYNA软件,在solvers菜单中选中Start LS-DYNA analysis并输出结果到HyperView进行后处理。

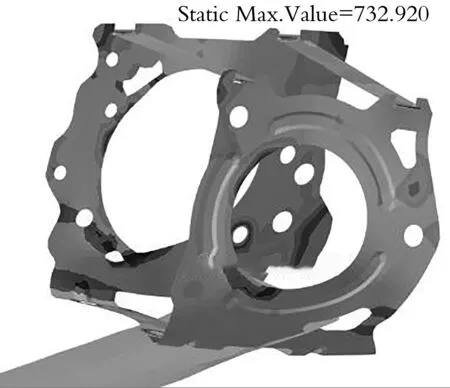

将分析结果导入进HyperView后处理,如图5所示,支架最大等效应力为732.920 MPa,根据供应商制定的标准应力为687.5 MPa,超过标准应力45.42 MPa,因此支架有变形、压溃或断裂现象。支架两侧底部及支架与螺栓连接处的颜色较深,说明颜色较深的地方应力较大,此区域容易导致支架发生变形。使卷收器存在安全隐患,因此提出对支架进行改进。

根据HyperView后处理分析结果,再结合实际经验。支架是用于安装在汽车上的重要零件,也是车感锁止结构、带感锁止结构的重要载体,对卷收器的性能有重大影响。因此将对支架的局部结构、尺寸、工艺和材料等进行修改,从而改善卷收器整体的强度和刚度,提高卷收器的性能。

图5 支架应力图

由于支架的形状及尺寸,导致支架的制造工艺复杂,材料的切割量大,强度较低。因此为了提高支架的强度,并结合实际经验,采用添加加强筋的方式、改变加工工艺方面和对支架部分区域尺寸参数进行修改。

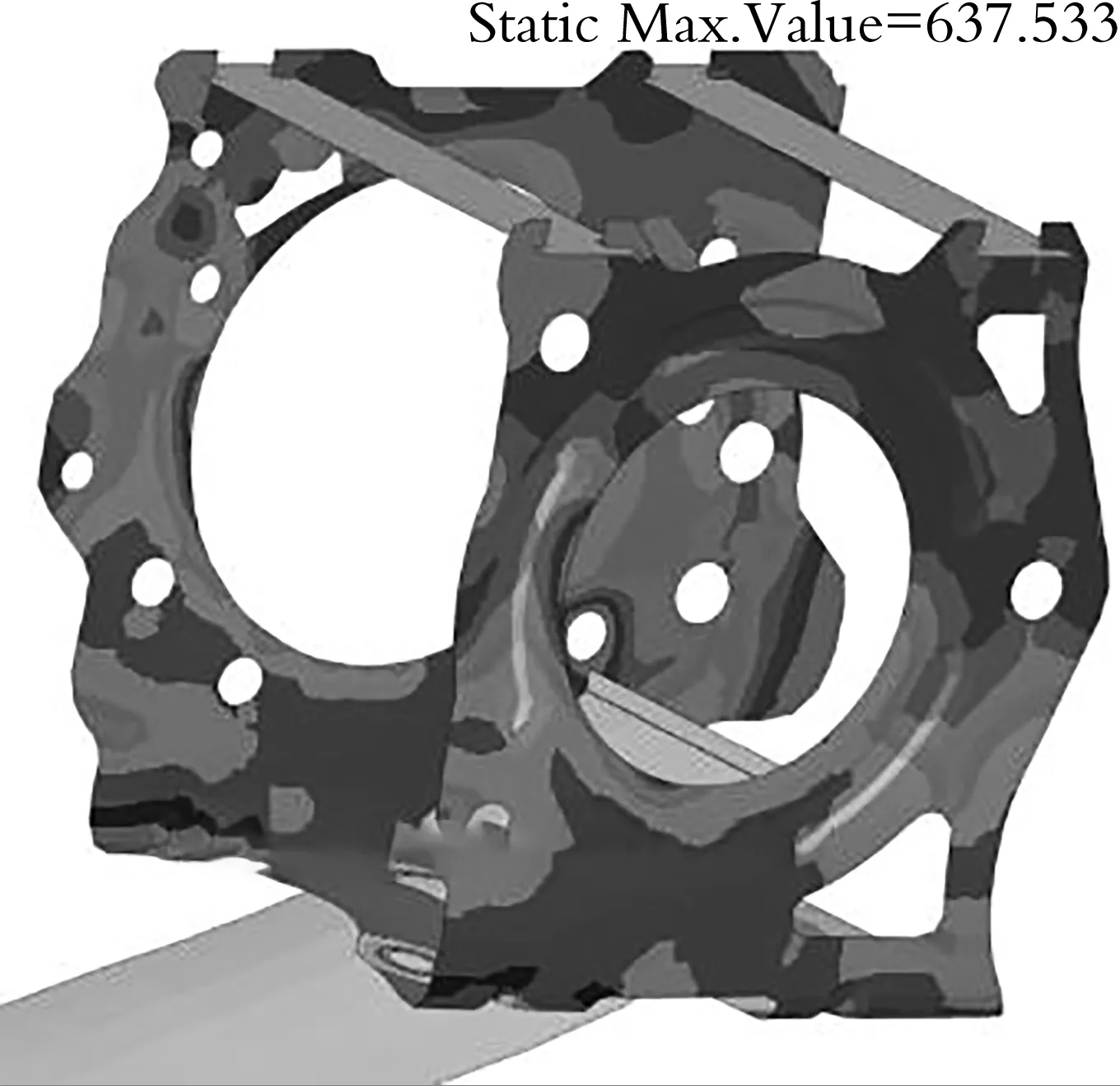

对修改后的支架进行CAE分析,分析结果如图6所示。通过对比改进前后的应力图发现支架最大等效应力为637.533 MPa,比标准低且比改进前的应力低95.387 MPa,局部受力也减小。因此可以得出改进后的支架的强度有所提升,从而大大地提高了安全带卷收器的整体性能。

图6 改进后支架应力图

3.2 芯轴的CAE分析及结构优化设计

根据上文对卷收器模型的CAE分析,在Hyper view后处理中输出织带在15 KN载荷时芯轴的应力图。由于芯轴是由动轴和定轴组成的,因此单独输出动轴的应力图和定轴的应力图,如图7所示。

图7 芯轴结构图

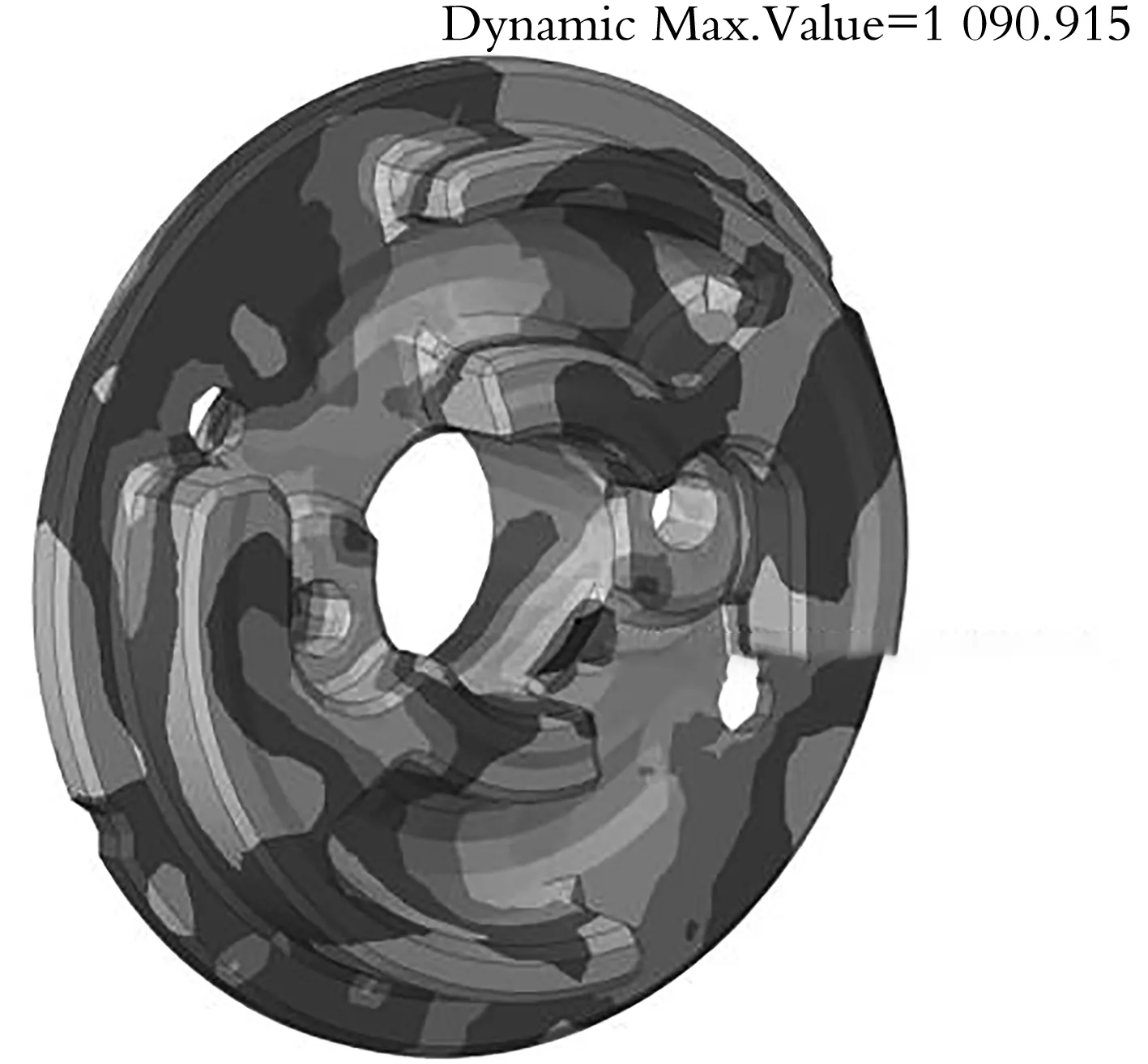

如图8、图9所示,动轴内部的最上面一条缝隙的左上角处出现了深色区域,且最大应力为215.550 MPa,由于动轴材料为YL112,根据供应商提供的标准抗拉强度值为232.8 MPa,抗拉强度在标准范围内,因此动轴满足性能要求。定轴在孔的外端位置形成大片深色区域,且最大应力值为1 090.915 MPa,由于定轴的材料为MIN-17-4 PH,其标准抗拉强度值为1 070 MPa,超出了20.915 MPa,因此安全带卷收器芯轴有破坏风险,从而导致汽车整体安全性能下降。

图8 动轴应力图

图9 定轴应力图

根据HyperView后处理分析结果,再结合实际经验对定轴进行修改,考虑到工艺制造与装配、零件之间配合的间隙问题,将对深色区域采取修改结构的措施或局部增高。

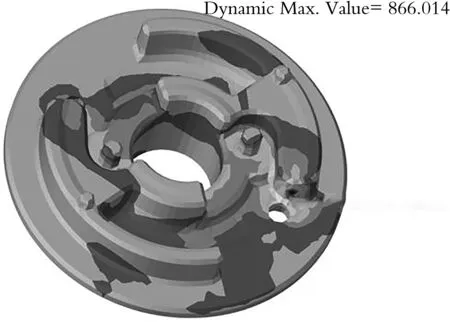

对改进后的定轴做CAE分析,分析步骤同上。如图10所示,通过对比改进前后的应力图发现定轴的最大等效应力为866.014 MPa,比标准低且比改进前的应力低224.901 MPa,定轴整体受力较小,在应用标准范围内,不易被破坏。因此可以得出改进后的芯轴的强度有所提升,从而大大地提高了安全带卷收器的整体性能。

图10 改进后的定轴

综上得出,优化后结构的应力值在标准范围内,满足安全带卷收器的使用性能要求。为验证其实用性,将优化后的零件做10套样件,然后将样件做动态碰撞实验。实验结果显示10套样件无一损坏。且在试验后拉安全带卷收器织带,织带能正常拉出,且锁止性能正常,说明结构优化方案具有可行性。

4 结 论

针对汽车安全带卷收器失效的问题,并根据实际经验及工程实践分析其失效的原因。然后以轻量化为目标,通过HyperMesh对安全带卷收器进行了有限元分析,并提出了结构优化、改进方案,对提高安全带卷收器整体性能方面提供了参考依据。