冷却速度对厚重H型钢组织与性能的影响

2022-07-14陈其伟王永强

李 凡,张 恒,陈其伟,邢 军,2,黄 飞,王永强

(1.安徽工业大学a.材料科学与工程学院,b.冶金工程学院,安徽 马鞍山 243032;2.马鞍山钢铁股份有限公司技术中心,安徽 马鞍山 243000)

工业生产的结构钢通常在室温条件下使用,其综合性能取决于由奥氏体冷却转变得到的室温组织,而连续冷却过程中过冷奥氏体的转变过程和转变产物主要取决于冷却速度[1-2]。控制冷却技术是在奥氏体相变温度区间进行冷却的技术,目的是对奥氏体的相变行为进行控制,进一步细化铁素体晶粒,同时通过改变冷却路径实现相变强化。新一代以超快速冷却为核心的热机械工艺(thermo mechanical control process,TMCP)[3-4],不仅可解决传统TMCP 工艺存在的“低温大压下”和“添加微合金元素”两个问题,还可解决传统层流冷却技术应用中出现的冷却能力不足、冷却均匀性差等问题[5-6]。通过超快速冷却技术能够更好地利用细晶强化和相变强化等机制来提高铁素体强度,该技术在节能减排和降低成本方面也具广阔前景[7-8]。

众多学者对超快速冷却技术在棒线材及热轧中厚钢板等钢材生产过程中的应用展开研究,闫卫兵等[9]通过改造超快速冷却装置提高轴承钢棒材网状组织的控制水平;李为龙等[10]通过优化设计线棒材轧制用冷却器来大幅提高线棒材生产套筒式冷却器的冷却能力,同时改善轧件表面温度的均匀性;田勇等[11]针对中厚板轧制开发新一代轧后控冷技术,发现采用新技术可明显提高产品的强度和韧性。对于厚重H型钢,其冷却技术在车间中的应用还是不够成熟,以超快冷为核心的新一代TMCP 工艺在厚重H 型钢生产中的应用仍存在孔型轧制压缩比受限[12]、超快冷却过程难以准确控制等问题。为此,本课题组[13]提出通过精轧过程诱导动态再结晶的发生,通过细化奥氏体晶粒促进相变形核细化晶粒,而后续冷却过程中冷却速度对晶粒长大和组织组成相的影响也会影响H 型钢的力学性能。鉴于此,在分析冷却速度对420 MPa 级低碳微合金厚重H 型钢显微组织及力学性能影响的基础上,修正适用于厚重H型钢的组织性能关系模型,以期为工业轧制工艺设计提供参考。

1 实验材料和方法

以Q420级别工业试轧制的厚重H型钢为实验材料,其合金成分如表1。

表1 实验钢的合金成分Tab.1 Alloying chemical composition of experimental steel

实验钢的原始金相组织如图1,晶粒尺寸为10µm。采用线切割方式以轧制方向(RD)为长度方向切取标准拉伸与冲击试样,拉伸试样尺寸如图2。热处理实验过程中将试样置于箱式电阻炉中加热至930 ℃(模拟出口温度),保温5 min,取出试样后,分别使用水冷、风冷、空冷和石棉冷等方式将其冷却至室温。实验过程中,采用BCL1000P 多路温度测温仪记录试样温度,并依此计算不同冷却方式的冷却速度。经测量与计算,在900~700 ℃之间水冷、风冷、空冷和石棉冷4 种冷却方式下的冷却速度分别为176,13,4,2 ℃/s。利用DNS50 电子万能试验机及NI300C 冲击试验机测试试样的拉伸及冲击性能,在拉伸断后试样两端切取试样观察其金相组织及断口的扫描电子显微镜(scanning electron microscope,SEM)形貌。

图1 实验钢原始金相组织Fig.1 Original metallographic structure of experimental steel

图2 实验用拉伸试样 单位:mmFig.2 Tensile specimen for experiment Unit:mm

另取试样,将其加热至1 000 ℃保温3 min 后分别以不同冷速冷却至室温,利用DIL805A/D 热膨胀仪记录实验过程中试样的膨胀量;利用HVT-1000A型数显显微硬度计测量热膨胀后的试样维氏硬度。结合热膨胀曲线与显微组织利用Origin软件绘制实验钢的连续冷却转变(continuous cooling transformation,CCT)曲线。

2 结果和分析

2.1 冷却速度对厚重H型钢显微组织的影响

不同冷却速度下厚重H 型钢试样的金相组织如图3。从图3 可见:对于石棉冷和空冷两种方式,试样组织主要为铁素体和珠光体,随冷却速度的提高,铁素体晶粒有所细化、珠光体含量有所增加;冷却速度为2 ℃/s时,铁素体晶粒尺寸为12.2µm,珠光体体积分数为18.0%;冷却速度增至4 ℃/s,铁素体晶粒尺寸为9.6µm,珠光体体积分数为22.5%。

图3 不同冷却速度条件下实验钢的微观组织Fig.3 Microstructure of experimental steel under different cooling rates

实验钢的CCT 曲线如图4。其中A 为奥氏体、F 为铁素体、P 为珠光体、B 为贝氏体、M 为马氏体、MS点为马氏体开始形成的温度点。结合图3分析表明:冷却速度在2~4 ℃/s 范围内,其对珠光体含量的影响很小,冷却速度由2 ℃/s增至4 ℃/s,珠光体的体积分数仅增加4.5%,但铁素体晶粒尺寸减小了2.6 µm,材料强度有所增加;冷却速度增至13 ℃/s时,组织中出现了贝氏体;水冷条件下(176 ℃/s),形成马氏体,同时出现裂纹。从图4可看出,冷却速度达2 ℃/s 时开始发生贝氏体转变,而在5 ℃/s 时珠光体消失,组织为铁素体+贝氏体。

图4 实验钢的CCT曲线Fig.4 CCT curves of experimental steel

2.2 冷却速度对厚重H型钢力学性能的影响

不同冷却速度热处理试样的应力-应变曲线如图5。由图5可看出:在2,4 ℃/s的冷却速度下,试样对应的屈服强度为341,364 MPa,抗拉强度为464,499 MPa,塑性伸长率为34.7%,31.4%;冷却速度增至176 ℃/s时,试样屈服强度大幅提高,为825 MPa,但塑性伸长率仅13.6%。

图5 不同冷却速度试样的应力-应变曲线Fig.5 Stress-strain curves of samples with different cooling rates

断口形貌能直接反映塑性的好坏,韧窝型断口是韧性断裂的一种典型断口形式。不同冷却方式拉伸试样断口的SEM 形貌如图6。由图6 可看出:2 ℃/s 时试样断口韧窝密度较大、韧窝分布最均匀,塑性最好;4 ℃/s 时试样断口韧窝密度较2 ℃/s 时有所降低,但韧窝更大更深,塑性较好[14];总体看,随冷却速度的增大韧窝明显减少,且韧窝出现夹杂的沿晶断裂,沿晶断裂为脆性断裂机制,一般只有高强度而塑性差的材料才会发生[15]。

图6 不同冷却速度下试样的拉伸断口SEM形貌Fig.6 SEM morphology of tensile fracture of samples with different cooling rates

利用夏比摆锤冲击试验测试不同冷却速度下试样的韧性,结果如表2。由表2 可看出,随着冷却速度的增加,室温冲击功逐渐下降,这也与拉伸实验结果相符合。需要指出的是,实验过程中涉及加热至奥氏体化的重结晶过程,这会导致晶粒尺寸进一步细化。因此讨论晶粒尺寸的绝对大小意义不大,文中主要分析冷却速度对晶粒尺寸的相对影响。

表2 不同冷却速度下试样室温冲击功Tab.2 Impact energy of samples with different cooling rates at room temperature

3 厚重H型钢的组织性能关系模型

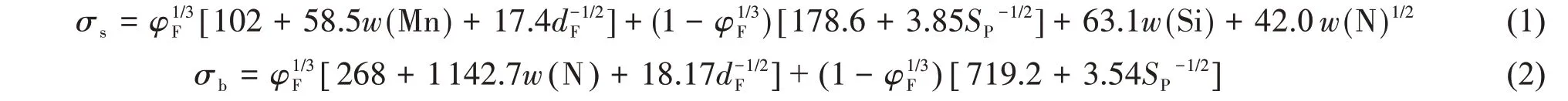

为分析厚重热轧H 型钢组织中铁素体晶粒尺寸和珠光体含量对F+P 组织与力学性能的影响,结合不同冷却速度下H 型钢的金相及拉伸实验结果,修正铁素体晶粒尺寸和珠光体体积分数与力学性能关系模型[16]中的材料参数。修正后具有铁素体和珠光体两相组织组成的材料屈服强度σs和抗拉强度σb公式为:

其中:w(Mn),w(Si),w(N)分别为Mn,Si,N元素的质量分数;φF为铁素体的体积分数;dF为铁素体晶粒尺寸;SP为珠光体片层间距,SP=,其中t为珠光体转变温度,根据图4知厚重H型钢组织中珠光体转变温度约700 ℃。

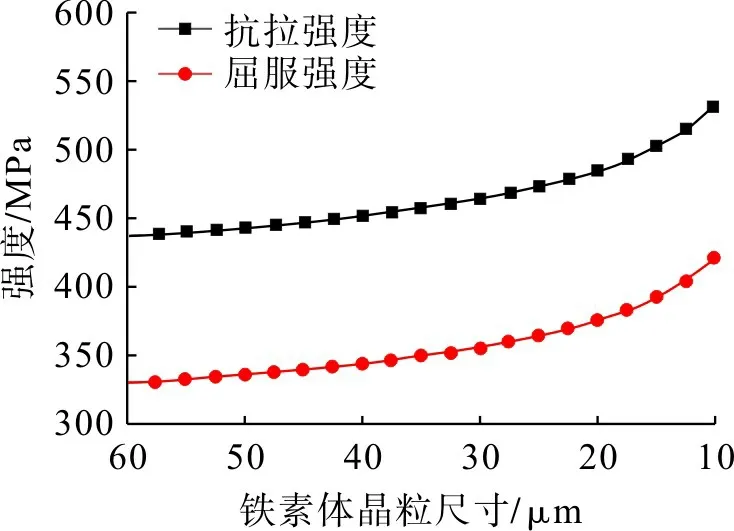

根据式(1),(2)可计算试样在给定珠光体体积分数和铁素体晶粒尺寸条件下的屈服和抗拉强度,结果如图7,8。从图7,8 可看出:铁素体晶粒尺寸越大,材料的抗拉与屈服强度越高;而珠光体体积分数越大,材料的抗拉和屈服强度越低。为验证模型的准确性,对实验钢进行实验验证。珠光体体积分数30%时,材料屈服和抗拉强度的实测结果分别为408,548 MPa,模型计算结果分别为417,535 MPa。两种结果相差不大,表明模型预测准确度较高,可通过组织测试实现对力学性能的预测,从而为厚重H型钢工业生产设计工艺提供依据。

图7 铁素体晶粒尺寸与强度的关系Fig.7 Relationship between ferrite grain size and strength

图8 珠光体体积分数与强度的关系Fig.8 Relationship between pearlite volume fraction and strength

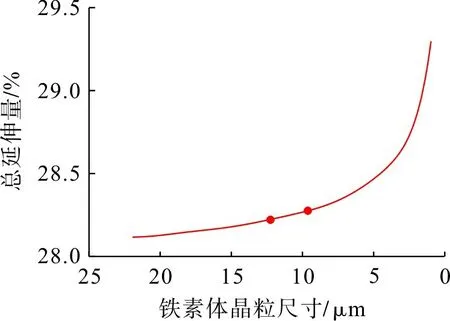

根据Rara等[17]的研究,钢的延伸量与晶粒尺寸的关系可用下式表示

其中:A为延伸量;e,f为与成分相关的材料常数。将2,4 ℃/s 的冷却速度下珠光体体积分数、铁素体晶粒尺寸及各元素质量分数代入式(3),求得e=27.8,f=1.5。再利用式(3)得到晶粒尺寸与塑性的关系,结果如图9。对比图7,9 可知,材料塑性对晶粒尺寸的敏感度小于强度对晶粒尺寸的敏感度,表明晶粒尺寸变化不显著时,其对材料塑性的影响不明显。

图9 铁素体晶粒尺寸对塑性的影响Fig.9 Effect of ferrite grain size on plasticity

上述研究表明,空冷的试样组织长大并不显著,晶粒尺寸为9.6 μm。从抑制晶粒长大的效果看,更快的冷却速度有助于减小晶粒尺寸,但过快的冷却速度会促使形成贝氏体组织,导致塑性和低温韧性的降低;进一步增加冷却速度会形成马氏体,导致裂纹产生。因此,冷却速度在2~5 ℃/s较合理,若采用更快的冷却速度,则在铁素体转变温度前停止快冷,采用较低的冷却速度。

4 结 论

1)在900~700 ℃的范围内,冷却速度在2~4 ℃/s时,冷却速度对厚重H型钢组织性能的影响不大;冷却速度达13 ℃/s时产生贝氏体组织,冷却速度达176 ℃/s时出现马氏体组织,伴随马氏体组织的出现,试样会形成微观裂纹。结合CCT 曲线分析,冷却速度控制在2~5 ℃/s 较合理,若采用更快的冷却速度,则在铁素体转变温度前停止快冷,采用较低的冷却速度,避免贝氏体和马氏体的形成。

2)结合金相与拉伸实验结果修正厚重H型钢F+P组织的屈服强度、抗拉强度与延伸量模型,利用修正后的组织性能关系模型对实验钢的力学性能进行计算,抗拉强度的计算和实验结果分别为417,408 MPa,屈服强度的计算和实验结果分别为535,548 MPa。两种结果相差不大,模型预测准确度较高,表明采用修正的模型可通过厚重H型钢的组织测试实现对其力学性能的预测,从而为厚重H型钢工业生产设计工艺提供依据。