大比例增产喷气燃料兼产优质尾油加氢裂化技术长周期工业应用

2022-07-13赵广乐

任 谦,赵广乐

(1.中国石化北京燕山分公司,北京 102500;2.中国石化石油化工科学研究院)

目前,中国炼油产业已进入结构调整期,炼油总产能过剩,成品油需求低迷,平均开工率低。柴油需求量已达峰值并逐年降低,汽油需求量在2025年前后也将达到峰值,喷气燃料和化工轻油需求量呈稳步增长趋势[1]。“十四五”期间,炼油企业向一体化、大型化、高端化、绿色化转型发展势在必行。

加氢裂化技术具有原料范围宽、产品品种多且质量好、生产方案灵活、液体产品收率高等特点,是石油化工行业油、化、纤结合的核心[2]。为应对未来成品油市场的变化,国内某石化公司持续对2.0 Mt/a高压加氢裂化装置(简称高压加氢装置)进行增产喷气燃料、改善尾油质量的改造,同时配备根据市场需求灵活生产柴油的方案。

高压加氢装置本周期自2016年7月采用中国石化石油化工科学研究院开发的大比例增产喷气燃料兼产优质尾油加氢裂化技术及配套催化剂开工,至2021年3月正常停工检修,已连续运行57个月。相比上周期,喷气燃料收率增幅达43%以上,尾油BMCI降幅超过2,催化剂失活速率低,成功实现大比例增产喷气燃料的目标,同时兼顾石脑油及优质尾油的生产。该技术采用精制活性更高的RN-410加氢处理催化剂和裂化活性呈梯度分布的RHC-3/RHC-131/RHC-133加氢裂化催化剂级配,其中RN-410催化剂相对加氢脱氮活性较上周期使用的RN-32V高30%左右,是保证装置长周期运行的关键;RHC-131催化剂具有强开环、弱二次裂化能力,与RHC-3和RHC-133催化剂级配后,可满足增产喷气燃料的同时改善尾油质量,相同转化深度下喷气燃料产率和尾油质量均优于国内外同类型催化剂[3-4]。以下介绍大比例增产喷气燃料兼产优质尾油加氢裂化技术在高压加氢装置上的长周期工业应用情况。

1 催化剂装填及开工情况

本周期的催化剂装填在大比例增产喷气燃料兼产优质尾油的加氢裂化技术及配套催化剂体系基础上,充分考虑了上一周期催化剂的利旧以及少量库存催化剂的利用,后精制剂RN-32V(Φ3.4 mm)再生后代替原有Φ3 mm瓷球。加氢精制反应器装填RN-32V再生剂和RN-410新剂;加氢裂化反应器装填RHC-3再生剂、RHC-133新剂、RHC-131新剂和RN-410新后精制催化剂。为保证产品分布、产品质量和长周期运转,除再生剂外,新鲜剂全部采用密相装填,两台反应器共装填催化剂475.9 t。

为缩短开工时间,催化剂预硫化采用硫化及钝化过程一次完成的湿法硫化,硫化剂为二甲基二硫(DMDS),硫化携带油为氮含量较低的直馏柴油,钝化剂为液氨。开工硫化过程的工艺路线为尾油长循环流程,携带油经原料缓冲罐、进料泵、反应系统后,由主分馏塔塔底循环至原料缓冲罐。自2016年7月9日开始进低氮柴油,至催化剂预硫化结束共耗时48 h,装置切换新鲜进料,一次开车成功,整个开工过程平稳。

2 装置长周期运转情况

高压加氢装置自2016年7月开工以来,截止到2021年3月停工检修,实现长周期连续运行57个月,未发生非计划停工,运行时间较上个周期延长26个月。本周期装置加工的原料油以4号常减压蒸馏装置的直馏馏分油为主,包括常三线油、减压塔塔顶油、减一线油、减二线油和减三线油,并先后分别掺炼过催化裂化柴油(简称催化柴油)、焦化柴油和焦化蜡油等二次加工馏分油。在此期间,受氢气供应不足影响,装置大幅调整负荷,同时根据生产安排切换不同类型原料,装置始终可保持合理的产品分布及优质的产品质量,从运行情况来看,催化剂表现出了良好的稳定性和抗冲击能力。

2.1 原料油性质

装置长周期运行期间,原料油密度(20 ℃)平均为904.4 kg/m3,终馏点平均为498 ℃,硫质量分数平均为1.91%,氮质量分数平均为0.12%,氯质量分数平均为2.24 μg/g,芳烃指数(BMCI)平均为47.3。运行期间除原料油氯含量偏高以外,其他性质全部满足进料指标要求;掺炼催化柴油时,原料密度和BMCI偏高,这与催化柴油中芳烃含量较高有关;掺炼焦化蜡油时,原料氮含量和氯含量偏高。本周期原料油密度和BMCI的变化趋势见图1。

图1 原料油密度和BMCI的变化趋势●—密度; ●—BMCl

2.2 产品分布和主要产品性质

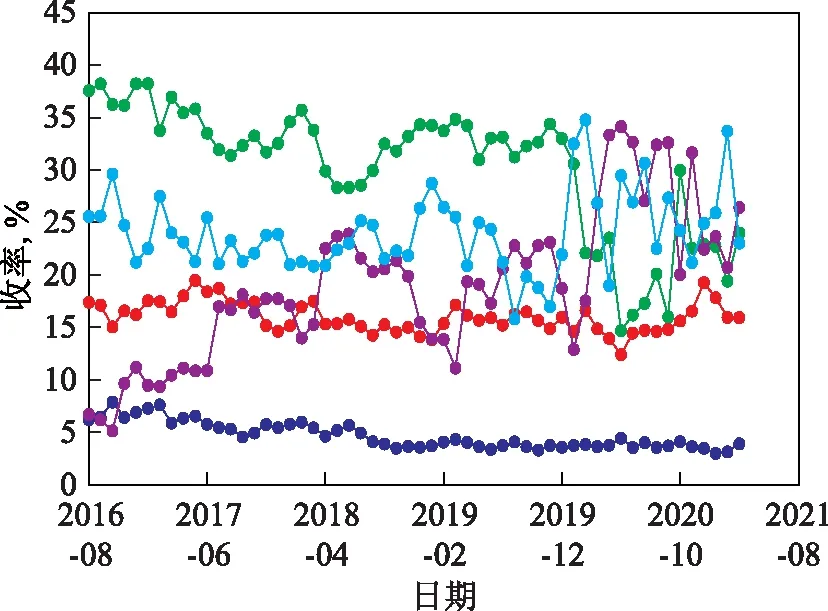

受市场因素影响,高压加氢装置每月的生产计划有较大幅度调整,需兼顾蒸汽裂解原料(简称裂解料)和重整原料的生产,同时还需保证喷气燃料和高十六烷值柴油调合组分的生产,产品分布变化主要体现在喷气燃料馏分收率和柴油馏分收率。装置长周期运行期间,各馏分产物收率的变化趋势见图2。

图2 各馏分产品收率的变化趋势●—轻石脑油; ●—重石脑油; ●—喷气燃料; ●—柴油; ●—尾油

自装置开工到2017年6月,期间以多产喷气燃料少产柴油为主,喷气燃料馏分月平均收率为36.4%,最低为33.5%,最高为38.2%;柴油馏分月平均收率为9.2%,最低为5.2%,最高为11.2%。此后柴油价格走高,装置适当多产柴油,至2019年底,喷气燃料馏分月平均收率为32.4%,最低为28.3%,最高为35.7%;柴油馏分月平均收率为18.8%,最低为11.1%,最高为23.9%。2020年初受新冠疫情影响,成品油市场低迷,装置及时调整产品分布,最大量生产裂解料的同时压减喷气燃料馏分,尾油馏分收率最高达到34.8%,喷气燃料馏分收率最低为21.8%,部分改至裂解料;后续逐步复工复产后,柴油市场需求量增大,装置通过优化调整,最大比例增产柴油,柴油馏分收率最高达到33.4%。

从轻石脑油、重石脑油和尾油馏分收率的变化趋势可以看出,除运转初期轻石脑油馏分终馏点高、收率较高外,石脑油馏分收率总体较为稳定,增产喷气燃料期间转化率较高,轻石脑油+重石脑油收率平均为24%,接近设计值的24.5%;增产柴油或转化率偏低期间,石脑油收率约为20%,最低达到17.6%,尾油收率基本在20%~30%,说明整体上装置操作较为平稳,可在满足产品分布要求的前提下,通过优化操作降低反应深度,从而降低氢耗、节约成本。

从近5年的长周期运转产品分布变化趋势可以看出,通过调整反应和分馏系统,喷气燃料、柴油和尾油的收率可在较大幅度内灵活变化,满足装置不同产品方案的需求。

喷气燃料馏分烟点和尾油馏分BMCI是加氢裂化产品中受芳烃含量影响变化最为明显的产品性质之一。原料性质越差、氢分压和转化率越低,液体产品中芳烃和环状烃含量越高,喷气燃料馏分烟点越低,尾油馏分BMCI越高。图3为本周期喷气燃料馏分烟点和尾油馏分BMCI变化趋势。由图3可以看出,受原料劣质化和氢分压偏低(11.5~12.5 MPa)影响,喷气燃料馏分烟点和尾油馏分BMCI波动较大,喷气燃料馏分烟点平均为25.1 mm,最高为32.1 mm;尾油馏分BMCI平均为10.5,最低为4.4。随着运转周期的延长,催化剂活性逐步降低,但从本周期运转57个月后的结果来看,2021年3月喷气燃料烟点平均为23.2 mm,尾油BMCI平均为9.5,说明催化剂仍保持有较高的活性和稳定性。

图3 喷气燃料馏分烟点和尾油BMCI的变化趋势●—喷气燃料烟点; ●—尾油BMCl

从产品分布和产品性质可以看出,高压加氢装置总体操作平稳,可适应不同类型的劣质原料和产品方案需求,产品分布可通过优化反应苛刻度和切割方案而灵活调整,喷气燃料产品质量满足3号喷气燃料要求,尾油质量优。本周期累计运转57个月,产品分布和产品质量满足长周期运转5年的要求。

2.3 催化剂活性分析

催化剂提温速率是催化剂稳定性的重要指标,关系到工业装置的连续运转周期。高压加氢装置累计运行的57个月中,原料氮质量分数平均为0.12%,加氢精制反应器出口油氮质量分数平均为3.2 μg/g,平均脱氮率为99.7%。2021年3月,加氢精制反应器的平均温度为382 ℃,加氢裂化反应器的平均温度为384 ℃,催化剂总体仍保持较高活性。

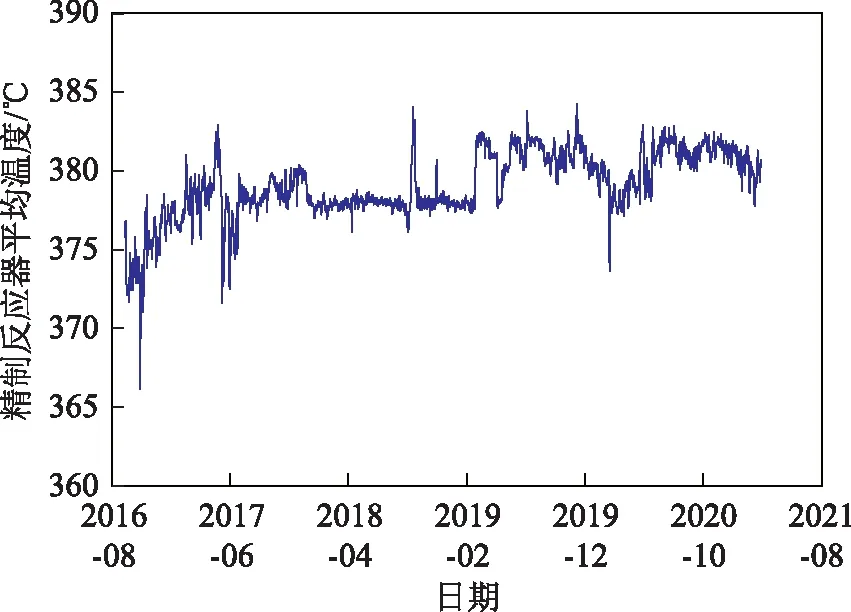

自开工以来加氢精制反应器平均温度及加氢裂化反应器平均温度的提温曲线分别见图4和图5。由于加氢精制反应器出口采样器故障,采样频率相对较低,为保证加氢精制催化剂脱氮效果,并富余出一定的原料性质波动空间,加氢精制催化剂平均温度处于深度脱氮的相对较高操作温度。从图4可以看出,自2016年7月开工以来,加氢精制反应器平均温度控制较平稳,加氢精制催化剂失活速率较低,通过提温曲线计算得到失活速率为2.4 ℃/a。因原料组成、性质及装置加工负荷变化较为频繁,加氢裂化反应器平均温度的调整幅度相对较大。从图5可以看出,自开工以来,加氢裂化反应平均温度波动明显,但也保持较低的提温速率,通过提温曲线计算得到失活速率为3.6 ℃/a。以上失活速率显著低于同类常规工业装置,体现了装置所用催化剂优异的稳定性,使装置实现连续运转5年的目标。

图4 加氢精制反应器平均温度变化趋势

图5 加氢裂化反应器平均温度变化趋势

2.4 反应系统压降和径向温差

装置本周期的加氢精制和加氢裂化催化剂均包括部分再生剂和部分新剂。再生剂采用普通装填,新剂全部采用密相装填。使用旧剂及催化剂再生会导致催化剂颗粒长度变短,密相装填也会导致催化剂床层空隙率降低。因此,本周期需要特别关注反应系统的压降。如果系统压降过大,会带来压缩机的负荷加大、限制装置加工能力等一系列问题。因此,防止反应器压降上升是催化剂装填、原料油质量控制、操作条件确定及操作水平等方面需要考虑的重要问题之一。

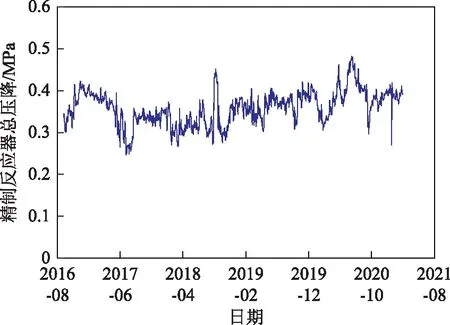

图6和图7分别是本周期加氢精制反应器和加氢裂化反应器的总压降变化趋势。

图6 加氢精制反应器总压降变化趋势

图7 加氢裂化反应器总压降变化趋势

由图6和图7可见:加氢精制反应器总压降基本保持在0.3~0.4 MPa之间,加氢裂化反应器总压降基本保持在0.25~0.3 MPa之间,两个反应器的压降均未见上涨趋势,虽然受原料组成、性质及加工负荷变化影响,两反应器的总压降有所波动但整体较为平稳;相比于加氢精制反应器,加氢裂化反应器的进料性质更好、更稳定,故其反应器总压降的波动幅度相对较小。

两台反应器床层径向温差最大点出现在加氢精制反应器第一床层入口和加氢裂化反应器第一床层入口,其余床层的径向温差均不大于2 ℃。图8是本周期加氢精制反应器第一床层入口和加氢裂化反应器第一床层入口径向温差的变化曲线。由图8可见:加氢精制反应器第一床层入口径向温差在4~5 ℃之间,且从开工初期就大于4 ℃,在长周期运转中未发生明显上升;加氢裂化反应器第一床层入口径向温差在3 ℃左右,同样在长周期运转中未见明显上升趋势。以上结果表明,本周期催化剂装填及实际运行效果较好,装置抗波动能力较强。

图8 加氢精制和裂化反应器床层径向温差变化趋势 —加氢精制反应器第一床层入口; —加氢裂化反应器第一床层入口

3 不同工况下应用效果对比

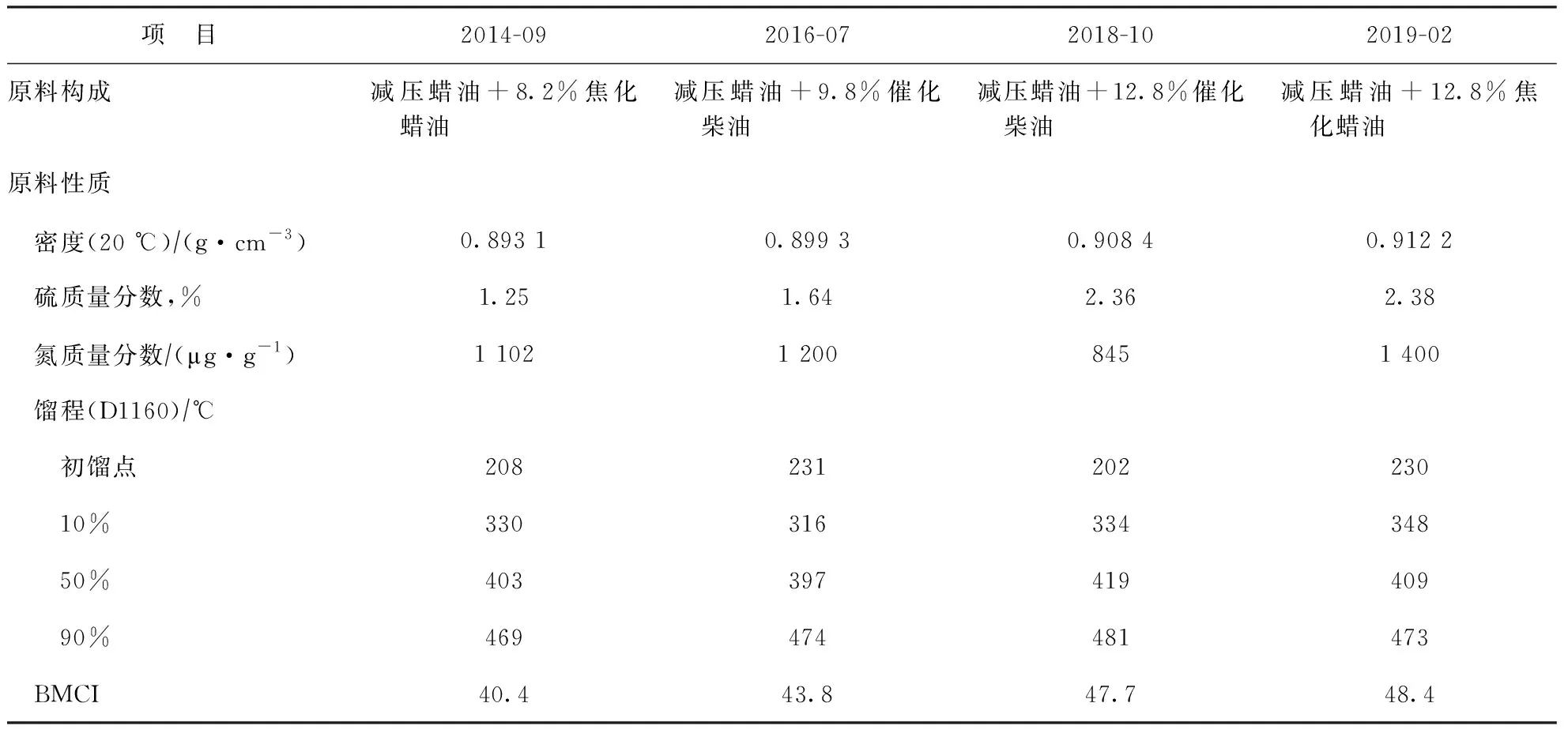

装置本周期运行过程中大部分时间掺炼催化柴油,炼油系统全流程优化期间短时间掺炼焦化蜡油[5],本周期不同工况下(考察日期分别为2016年7月、2018年10月、2019年2月)的原料构成、原料性质、产品性质、物料平衡数据及与上周期(考察日期为2014年9月,上周期运行1 a时)的对比见表1~表3。其中,掺炼比例以质量分数计。

从表1~表3可以看出,本周期原料性质较上一周期明显劣质化,表现在原料密度、硫含量、BMCI均有不同程度升高,采用大比例增产喷气燃料兼产优质尾油的加氢裂化技术后,面对不同的生产工况,产品质量如喷气燃料烟点、柴油十六烷值、尾油BMCI等均保持优异,且经过长周期运行后产品质量仍维持稳定,装置所得尾油为优质的裂解料。在实际转化率低于设计转化深度(轻石脑油+重石脑油收率达到24.5%)的情况下,喷气燃料馏分收率最高可达40%以上,柴油和尾油收率可根据生产需求灵活调整。原料劣质化后,在满足产品分布和质量的条件下,化学氢耗并未大幅增加,反而在获得相近喷气燃料收率的前提下,化学氢耗(w)由2014年9月的1.94%降低至2018年10月的1.87%,充分体现出催化剂梯级活性级配的优势。

表1 不同工况下的原料构成和原料性质

表2 不同工况下的产品性质

表3 不同工况下的物料平衡数据 w,%

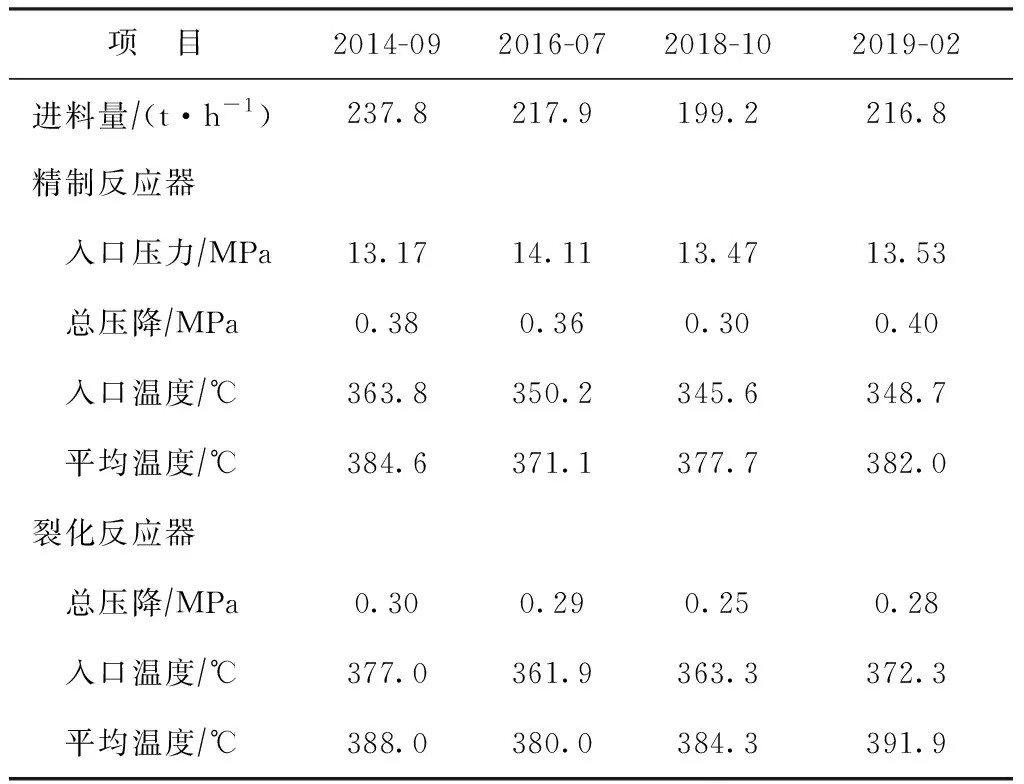

本周期不同工况下的工艺参数及与上周期的对比见表4。从表4可以看出:掺炼焦化蜡油时精制反应器的平均温度较掺炼催化柴油时高5~10 ℃,这主要因为焦化蜡油氮含量偏高,为保证精制油脱氮效果需适当提高反应温度;同时加氢裂化反应器的平均温度也较掺炼催化柴油时高8 ℃左右,主要因为反应生成的氨含量升高使裂化催化剂酸性中心受抑制,为保证相同的转化率和产品分布需适当提高加氢裂化反应温度。本周期使用RN-410精制催化剂的脱氮活性比RN-32V高30%,是保证装置长周期运行的关键,可以看出本周期装置运行3 a后的精制反应平均温度仍低于上周期运行1 a后的平均温度,反应器总压降也没有明显升高趋势。需要关注的是掺炼催化柴油时,因芳烃加氢饱和是放热反应,精制反应器的温升相对较高,部分床层冷氢阀开度较大,存在一定的运行风险,需控制单个床层温升不大于30 ℃。

表4 不同工况下的工艺参数对比

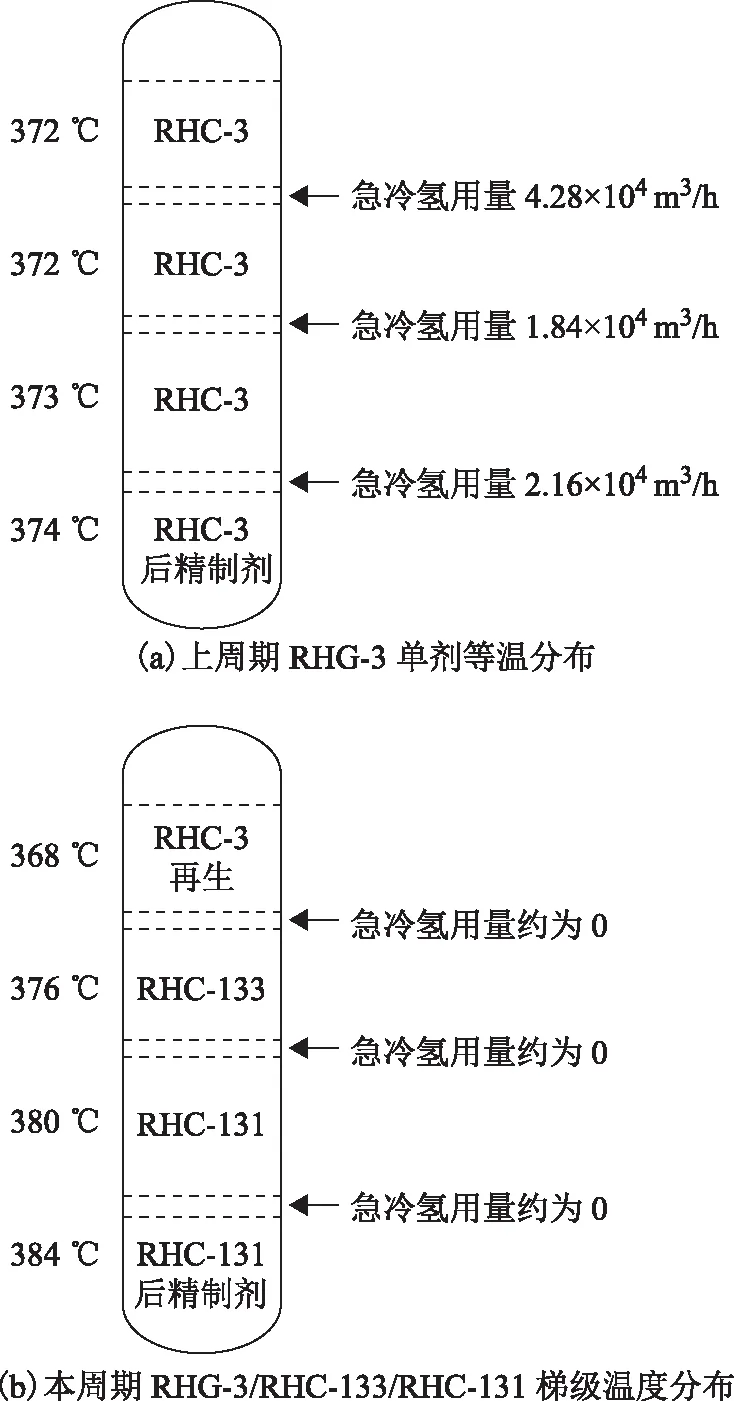

本周期加氢裂化反应器采用催化剂级配技术[3],其与上一周期采用RHC-3单一催化剂等温分布的对比如图9所示。由图9可以看出,采用梯级活性匹配的加氢裂化催化剂级配后,加氢裂化反应器温度分布根据各床层催化剂活性呈梯度升高趋势。这样的催化剂级配在发挥每个催化剂最大功效的同时,可大幅减少床层冷氢使用量,同时降低反应加热炉和循环氢压缩机的负荷,实现节能降耗的目的[5]。上一周期装置能耗为792.9 MJ/t,本周期2016年至2021年装置能耗逐年降低,最低至633.3 MJ/t,体现出催化剂级配技术在节能降耗方面的优势。

图9 两操作周期下加氢裂化催化剂的活性匹配对比

4 结 论

(1)2.0 Mt/a高压加氢裂化装置釆用大比例增产喷气燃料兼产优质尾油的加氢裂化技术及配套的催化剂,累计运行57个月,实现了大比例增产喷气燃料并为下游装置提供大量优质裂解料的预期目标。

(2)新型加氢处理催化剂RN-410性能优越,可以满足加氢裂化催化剂对氮含量的要求。加氢裂化反应器采用RHC-3/RHC-133/RHC-131级配催化剂,在大比例增产喷气燃料,改善尾油质量、灵活生产柴油的同时,床层温度呈梯级分布,可节约冷氢,从而节能降耗。

(3)长周期工业运转结果表明,大比例增产喷气燃料兼产优质尾油的加氢裂化技术催化剂活性稳定性好、提温速率低、抗冲击能力强、催化剂床层压差稳定,能够满足装置长周期运转的要求。