下凯富峡水电站进水塔牛腿及顶板支撑体系研究

2022-07-08丁阳

丁 阳

(中国水利水电第五工程局有限公司,成都,610066)

1 工程概况

下凯富峡水电站进水塔结构从下到上由底板、墩身和顶板组成,引水发电洞进水口布置在右坝肩上游,坐落在弱风化岩体上,为岸塔式进水口。进水塔底板高程506m,塔身整体为钢筋混凝土结构,包括一期塔身混凝土及二期门槽混凝土。进水塔顶部高程582.2m,整体浇筑高度76.2m,混凝土浇筑总方量4.08万m3。

进水塔顶部主要结构包括牛腿、顶板以及顶板梁。牛腿分为拦污栅牛腿、闸门槽牛腿及塔身背部桥台牛腿,拦污栅牛腿宽1.6m,高2m,闸门槽牛腿宽6.5m,高2.4m,塔身背部桥台牛腿宽8m,高1m;进水塔顶板为悬挑结构,两侧悬挑长度为2m,厚度为50cm,顶板面积为1051m2;进水塔上游拦污栅门槽处顶板梁厚1.8m,宽0.9m,下游顶板梁厚1.6m,宽0.8m。进水塔顶部结构见图1所示。

图1 进水塔顶部结构示意

2 支撑方案选择

2.1 支撑方案简述

牛腿及悬挑顶板支撑方式一般由满堂承重脚手架从底部进行支撑、在牛腿及顶板的下一层预埋工字钢进行支撑、承重脚手架与预埋工字钢相结合三种[1]支撑方式。针对进水塔牛腿及悬挑顶板混凝土浇筑,预先设计了两个支撑方案:

方案一:对于进水塔牛腿浇筑,采用在已浇筑的混凝土内预埋竖向工字钢,用于对牛腿模板的斜拉固定;对于进水塔顶板、两侧悬挑部位、闸墩上游悬挑等部位的浇筑,均采用在已浇筑的混凝土内预埋工字钢搭建施工平台的方式进行顶板浇筑。预埋悬挑工字钢布置于高程574.39m,悬挑工字钢上部搭接工字钢框格,上部铺设3mm钢板,进而在钢板上部搭设脚手架进行顶板施工。脚手架按照0.9m×0.6m搭设,在顶板梁区域,脚手架加密为0.6m×0.6m搭设。本方案的特点为各部位的荷载全部由预埋在混凝土内的工字钢承担,因荷载较大,需要预埋的工字钢的型号较大,间距较小。

方案二:对于进水塔牛腿浇筑,采用在已浇筑的混凝土内预埋竖向工字钢,用于对牛腿模板的斜拉固定;对于进水塔顶板浇筑,进水塔内部顶板及顶板梁区域,采用从底部胸墙和隔板开始搭设满堂支撑架;对于两侧悬挑顶板浇筑,利用两侧边墙模板搭设悬挑架作为悬挑顶板的支撑;对于拦污栅闸门墩上游处,利用工字钢挑架作为施工平台搭设支撑架。本方案的特点为大部分顶板荷载由下部的满堂支撑架支撑,脚手架搭设高度较高。

2.2 方案分析比选

方案一:埋设型钢作为支撑平台为该类型工程常规施工方案,该方案优点是减少了吊装工程量,同时型钢支撑平台强度、刚度更高,并且具有较成熟的施工经验,可借鉴同类型成功的施工方案。但是其施工过程中存在较多缺点:

(1)由于悬挑长度过大,经验算各部位预埋工字钢及工字钢横梁多为40#工字钢,且需对工字钢两侧翼板全长范围内采用20mm厚钢板进行加劲处理,预埋型钢总量约为40t。

(2)预埋工字钢的搭设及拆除难度大,安全风险高。具体为:①预埋在混凝土内的工字钢需进行切除和修补,人员无操作平台进行操作,修补难度大;②型钢支撑体系的安装工作量非常大,在仅有塔吊进行吊装的情况下其施工进度难以控制,同时安装过程中安全风险较大,人员操作困难;③浇筑完成后需对预埋工字钢进行切除,切除后的工字钢需设置专门的安全绳系牢,若没有将直接跌落至下部的胸墙混凝土上破坏混凝土外露面,安全绳需进行单独的设计,且安全绳锚点本身也需要拆除,为方案实施增加了难度;④顶板浇筑完成后,塔身内部已封闭,没有吊装设备可以将整根工字钢横梁吊出。

方案二:从进水塔胸墙搭设满堂支撑架结合悬挑支撑架用于进水塔顶板浇筑,该方案舍弃了传统的埋设型钢作为支撑平台的方案,采用针对不同部位进行区别设计的理念,采用多形式组合结构为本工程的创新型方案。该方案的优点是搭设满堂支撑架的同时也将被用于塔身内部拉杆孔修补的工作平台,满堂支撑架拆除过程中采用人工逐层拆除,安全系数高;搭设满堂支撑架,工字钢预埋数量少,仅门槽处预埋作为悬挑平台的工字钢,修补数量少,施工难度较小;且脚手架为周转性材料,可以重复利用,经济方面更节约了施工成本。该方案的缺点为搭设满堂支撑架最大高度约为57m,需经过严格的结构验算,保证施工过程中的安全。

经过对两个支撑方案的详细优缺点对比,最终选择方案二作为进水塔牛腿及悬挑顶板的施工方案。

3 支撑方案设计

3.1 施工分层分块

进水塔顶板及牛腿浇筑共分为两层,第一层浇筑从高程578m浇筑2.4m,浇筑至顶板连系梁以下,本仓浇筑包括拦污栅牛腿、闸门槽牛腿和进水塔背部桥台牛腿;第二层浇筑从高程580.4m浇筑1.8m,本仓浇筑包括进水塔顶板及顶板梁。进水塔施工分层布置见图2。

图2 进水塔施工分层布置

3.2 方案设计

(1)进水塔第一层高程578m~580.4m浇筑。本仓施工选用的支撑方式为在已浇筑的混凝土内预埋竖向工字钢的方式。在拦污栅闸墩及进水塔后墙预埋竖向254工字钢(欧标),共预埋24根工字钢。工字钢埋入下层混凝土50cm。牛腿浇筑时采用木模板,牛腿模板利用预埋工字钢斜拉的方式进行固定。模板斜拉体系是用50mm×50mm方木在模板外部搭设一组竖围囹,再用φ48mm×3.5mm双钢管为一组搭设一道横围囹,最后用山形扣卡在双钢管上,通过φ16或φ20圆钢作为拉杆焊接固定在提前预埋的工字钢上。进水塔工字钢预埋位置立面见图3,进水塔工字钢预埋位置平面见图4。

图3 进水塔工字钢预埋位置立面

图4 进水塔工字钢预埋位置平面

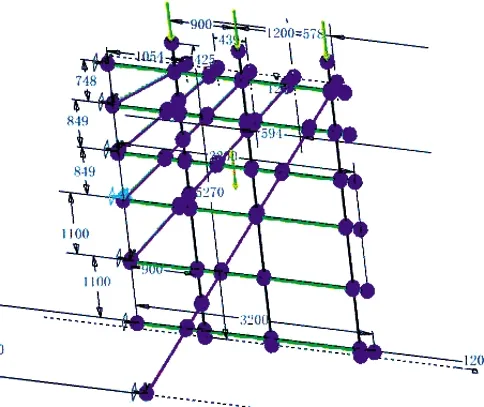

(2)进水塔顶部第二层高程580.4m~582.2m浇筑。本仓施工过程中,顶板及联系梁浇筑模板采用扣件式满堂支撑架作为支撑体系。满堂支撑架分别从进水塔隔板及胸墙以上开始搭设,最高搭设高度57.7m,采用φ48mm×3.5mm钢管,脚手架立杆横纵间距1m,水平横杆步距1.8m,剪刀撑设置为普通型。进水塔顶板模板支撑体系见图5。

图5 进水塔顶板模板支撑体系示意

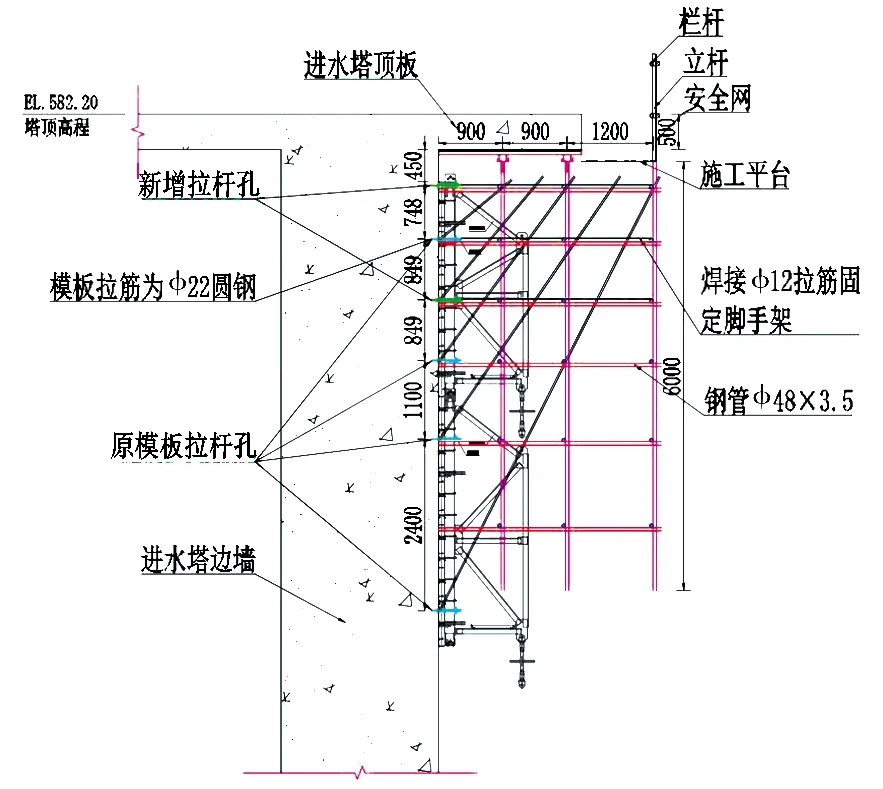

由于脚手架搭设高度较高,在搭设过程中应设置连墙件固定脚手架。设计将连墙件固定在翻转模板的拉杆孔内,首先用钢筋焊接在拉杆孔内的拉筋上,钢筋另一端焊接在钢管上;钢管则与主体混凝土顶紧,另一端与立杆使用扣件固定,防止架体发生晃动,保证架体稳定。连墙件每隔一个拉杆孔布置一个(其间距为3m或3.5m)。脚手架连墙件固定示意见图6。

图6 脚手架连墙件固定示意

进水塔两侧边墙及后墙支撑体系采用悬挑支架。边墙翻转模板在上一仓浇筑时每块模板新增4个拉杆,以增加其稳定性及抗拉抗滑能力,浇筑完成后不予拆除,悬挑支架在原边墙翻转模板的基础上进行搭设,将水平杆及斜向支撑顶在模板背面的肋板槽内,并利用预埋在仓内的拉杆焊接拉筋的方式保证支撑体系稳定。进水塔悬挑支撑架搭设示意见图7。

图7 进水塔悬挑支撑架搭设示意

拦污栅闸门墩上游处利用工字钢挑架作为施工平台搭设支撑架。首先,在闸门槽内预埋的一期埋件槽钢上方焊接一块2cm厚钢板,在钢板上横向焊接两根I18工字钢横梁;另外,浇筑上一仓时在闸墩边墙处预埋305工字钢外露30cm作为横梁支座,浇筑完成后在此工字钢上方焊接一根305工字钢(欧标)横梁与后方已浇筑完成的联系梁共同作为悬挑梁的支撑,如图8所示。在横梁与连系梁上搭设305工字钢悬挑梁间距1m,每孔布置6根,挑梁与横梁焊接。为保证上述横梁的稳定性,在其下部设置45°斜向支撑抵抗竖向弯矩。进水塔工字钢挑梁布置见图8,进水塔工字钢挑梁及支撑布置见图9。

图8 进水塔工字钢挑梁布置示意

图9 进水塔工字钢挑梁及支撑布置

4 支撑体系结构计算

4.1 牛腿模板支撑体系验算

以进水塔闸门槽2.4m牛腿为例进行拉筋拉应力验算及工字钢稳定性验算。当混凝土浇筑到最顶层时拉筋受力最大。普通钢筋混凝土重度为25kN/m3,钢筋、模板、安全操作平台、施工人员及浇筑时振动荷载G2按10%混凝土重量计取。

4.1.1 拉筋平均拉应力验算

混凝土体积V=2.4×2.4/2×6.5+0.55×2.4×6.5=27.3m3

混凝土自重G1=ρ×v×g=25×27.3=682.5kN

其他荷载G2=682.5×10%=68.25kN

G=G1+G2=750.75kN

预埋5根高6的I18工字钢,每边拉筋竖向分力承受1/5全部重力。

拉筋拉力N=1/5×G/sin45°=1/5×750.75/sin45°=212.34kN

工字钢一边拟用5根φ20圆钢,面积共π×102×5=1570.8mm2,则拉筋所受平均拉应力为:

σ=N/A=212.34×103/1570.8=135.18N/mm2<[σ]=215N/mm2

验算结果满足要求。

4.1.2 工字钢稳定性验算

单根工字钢所受的最大压力为150.15kN,I18工字钢截面积为3070mm2,工字钢所受最大压应力为:

N/A=150.15×103/3070=48.9N/mm2<215N/mm2

验算结果满足要求。

4.2 工字钢挑梁稳定验算

利用MSteel软件对次梁进行稳定计算,对次梁施加恒荷载及活荷载,根据不同的组合信息,计算结果显示最大压应力为σ=162.5MPa<215MPa,次梁验算结果满足要求。

根据次梁稳定计算得出最大支座反力193.4kN,对主梁施加恒荷载193.4kN的集中力,根据不同的组合信息,计算结果显示最大压应力为σ=155MPa<215MPa,主梁验算结果满足要求。

4.3 悬挑支撑体系稳定验算

利用Autodesk Inventor Professional软件建立悬挑支撑模型,本次计算在脚手架的支撑点处施加点荷载,混凝土顶板的荷载以点荷载形式施加在脚手架上。顶板以下的脚手架施加的点荷载大小为18kN,悬挑的脚手架施加的点荷载为12kN。计算中将固定在模板上的脚手架以及斜撑施加完全约束。

由模型整体应力计算结果可以看出,法向应力最大值为145.9MPa<215MPa,各项应力均在合适范围内,最大应力均小于215MPa。应力计算结果与预期一致,符合实际情况。综上分析,模型整体的应力计算结果满足承载力要求和相关规范要求。进水塔悬挑支撑架结构模型见图10。

图10 进水塔悬挑支撑架结构模型

4.4 顶板及连系梁模板支撑体系验算

利用品茗安全软件进行模板支撑体系验算,胸墙上游侧模板支撑架高度为5.47m,计算结果显示面板验算、主梁验算、水平钢管验算、立杆验算均满足要求。胸墙下游侧模板支撑架高度为56.6m,计算结果显示面板验算、主梁验算、水平钢管验算、立杆验算均满足要求。

5 混凝土浇筑

进水塔混凝土浇筑过程使用两台混凝土布料机同时入仓,浇筑C30二级配混凝土,配备8台混凝土罐车。第一仓浇筑高度为2.4m,采用台阶法浇筑,台阶分层高度为50cm。两台布料机同时从左边墙向右边墙开始浇筑,一台布料机负责胸墙上游区域,另一台负责下游区域,本仓浇筑总方量为784m3,总浇筑时间约为16h。第二仓浇筑高度1.8m,本仓浇筑总方量1015m3,浇筑过程中为使模板均匀受力,平仓铺料时一定要均匀铺开。浇筑时要求均匀下料,以防止应力集中,导致模板及支撑产生偏移[2]。浇筑时仓内利用人工平仓,插入式振捣棒进行混凝土振捣作业,振捣时振捣器距模板的振捣距离不应小于振捣器有效半径的1/2,并不得触动钢筋[3]。同时在浇筑过程中,全程对进水塔顶板浇筑支撑部位进行变形监测,保证在浇筑过程中发生变形可以及时进行调整。

进水塔顶板在浇筑过程中进行支撑结构的变形监测,监测结果显示最大偏差值+5mm,符合规范要求。进水塔塔顶混凝土于2020年01月10日浇筑完成,成型混凝土实测最大偏差值为+7mm,在施工规范允许误差+20mm之内,符合规范要求。

6 结语

本文研究了下凯富峡水电站牛腿及悬挑顶板的支撑体系,在施工过程中采取该措施,混凝土浇筑质量良好,未出现裂缝及其他质量缺陷,在施工过程中,未发生安全事故,证明本支撑体系适用于该体型结构,并且在施工过程中质量和安全得到了保障。

进水塔牛腿及悬挑顶板选用搭设满堂支撑架结合悬挑支撑架的措施,其主要优点是在施工过程中型钢预埋量少,修补数量较少;满堂支撑架的搭设及拆除施工难度较小,安全系数高,同时满堂支撑架也可被用于塔身内部拉杆孔修补的工作平台;脚手架为周转性材料,可以重复利用,节约了施工成本。

实践证明通过以上施工措施满足结构安全稳定,同时又保障了进水塔牛腿及顶板施工质量和安全,可被其他同类型工程所借鉴。