炼焦入炉煤堆密度的影响因素分析

2022-07-08徐跃东杨博超郑玉凤

张 勇,徐跃东,杨博超,郑玉凤,李 坤

(1.迁安中化煤化工有限责任公司,河北 迁安 064404;2.绿色可循环钢铁流程北京市重点试验室,北京 100043)

炼焦煤的预处理技术大致可分为两类:(1)调节煤中水分,如煤调湿、煤干燥、煤预热等;(2)改善入炉煤堆密度,如制型煤、压实煤、捣固炼焦等[1]。这两类技术均可改善焦炭质量,稳定焦炉操作[2],但降低入炉煤中水分能否提高入炉煤堆密度仍存疑虑。炼焦工作者对炼焦过程中影响煤料堆密度的煤中水分、粒度等因素进行了分析[3-4],但对煤料下落过程的影响却鲜有考虑,然而装煤车往焦炉炭化室内装煤时,存在一定的下落高度,势必会对入炉煤堆密度产生一定影响。为了更为接近生产,本文研究了焦炉装煤过程中在一定下落高度时煤中水分及粒度对入炉煤堆密度的影响规律,为调节煤中水分技术的应用提供支撑。

1 实 验

1.1 实验条件的确定

利用与40 kg 试验焦炉配套的落下装置模拟焦炉装煤过程,并参照生产条件确定合适的下落高度。将实验用煤晾至预定水分或调至预定水分,取40 kg煤样置于下落装置的料斗中,料斗正下方放置1 个铁箱(规格为44.8 cm×30.6 cm×20.0 cm),待料斗升至预定高度时启动料斗底面打开装置,料斗中煤料全部下落,将铁箱上部的多余煤料去除,然后称重,经过计算便可获得入炉煤堆密度(以干燥基计)。

不同下落高度时入炉煤堆密度见表1。由表1 可知,下落高度越高,入炉煤堆密度越大。为了简化实验和便于对比,在后续的研究中采用的下落高度均为1.7 m。

表1 不同下落高度时入炉煤堆密度

1.2 实验过程

取粉碎前配合煤约200 kg,调节细度至70%左右,平均粒径为3.8 mm,平均分为5 份(其中1 份备用),取4 份分别晾至水分为5.0%、6.4%、6.9%、8.6%,为增加数据量,通过向水分为8.6%的煤样中喷水(由于加水量不是太大,而且装袋放置的时间较长,可以认为水分被充分吸收进煤料中),分别获得水分为10.5%、11.8%的煤样。

实验过程如下:

(1)将实验用煤装入铁箱,获得堆密度记为下落高度为0 条件下的煤堆密度。

(2)煤样于1.7 m 下落1 次,获得堆密度记为下落高度为1.7 m 下落1 次条件下的煤堆密度。

(3)煤样于1.7 m 下落2 次,获得堆密度记为下落高度为1.7 m 下落2 次条件下的煤堆密度。

通过步骤(1)和(2),考察了下落高度对煤堆密度的影响;通过步骤(2)和(3),考察了上层煤对下层煤的冲击作用,以研究炭化室内下层煤料的堆密度情况。

为考察煤粒度对堆密度的影响,另外取粉碎后配合煤约200 kg,细度为71%,平均粒径为3.0 mm,平均分为5 份(其中1 份备用),取4 份分别晾至水分为2.6%、6.1%、8.5%、13.1%,为增加数据量,通过向水分为8.5%的煤样中喷水,分别获得水分为9.5%、10.7%的煤样,并进行下落高度为1.7 m、下落次数为1 次的实验。

2 结果与讨论

2.1 水分和下落高度对入炉煤堆密度的影响

水分和下落高度对入炉煤堆密度的影响如图1所示。由图1 可见,随着水分的增加,入炉煤堆密度呈先降后增的趋势,但下落高度越高,这种变化趋势越缓和。当下落高度为0 时,水分约为10.5%的入炉煤堆密度最低。当下落高度为1.7 m 时,尽管随着水分含量提高,入炉煤堆密度依然呈先降后增的趋势,但变化趋势比较缓和,尤其是水分为6.0%~10.5%时。日本煤调湿水分一般控制在6.0%左右,而我国煤调湿水分一般控制在8.0%,因此煤调湿技术并不能显著改善炭化室入炉煤堆密度。

图1 水分和下落高度对入炉煤堆密度的影响

由图1 还可知,当水分相同时,下落高度为1.7 m时入炉煤堆密度远高于下落高度为0 时的入炉煤堆密度,且随着水分的增加,两者的差距变大,差值由0.05 t/m3(水分为5.0%~6.0%)提高到0.15 t/m3(水分为10.5%~12.0%)。

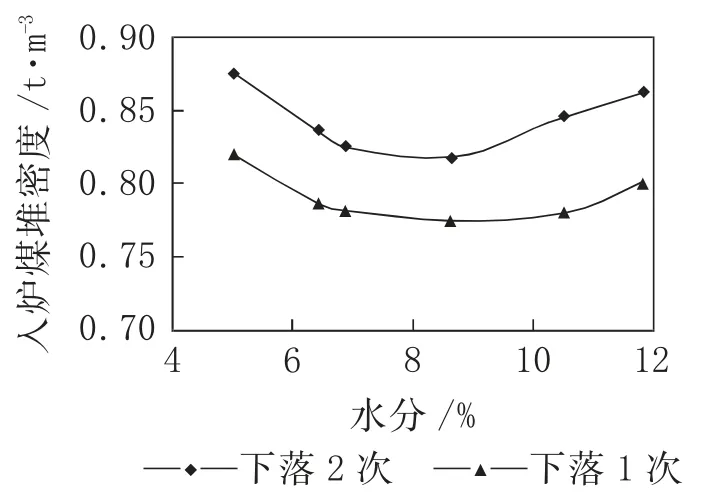

2.2 水分和下落次数对入炉煤堆密度的影响

水分和下落次数对入炉煤堆密度的影响如图2所示。由图2 可见,当下落次数相同时,随着煤中水分含量提高,入炉煤堆密度呈先降后增趋势。当水分相同时,下落次数越多,入炉煤堆密度越大。当水分约为8.6%时,入炉煤堆密度最低,下落次数为2 时较下落次数为1 时入炉煤堆密度约提高了0.05 t/m3。

图2 水分和下落次数对入炉煤堆密度的影响

2.3 水分和粒度对入炉煤堆密度的影响

水分和粒度对入炉煤堆密度的影响如图3 所示(粒度由煤干燥去除水分后测得)。由图3 可见,当粒度相同时,随着煤中水分含量升高,入炉煤堆密度呈先降后升趋势。当水分相同时,粒度大的入炉煤堆密度要高于粒度小的入炉煤堆密度。因此,改善入炉煤粒度,可提高入炉煤堆密度。

图3 水分和粒度对入炉煤堆密度的影响

2.4 煤中水分的作用机理分析

由上述研究可知,无论实验条件如何变化,只要是同一批煤,随着煤中水分含量升高,入炉煤堆密度均呈现先降后增的趋势。为了进一步分析该原因,研究了不同水分含量时煤的粒级分布,结果见图4。由图4 可知,随着煤中水分含量升高,煤的粒级分布向更大粒级区间移动,尤其当水分为10.1%时,煤粒难以实现筛分分离,集中在>5.0 mm 粒级。

图4 不同水分含量时煤的粒级分布

之所以出现上述现象,是因为固体颗粒间存在黏附作用力[5]。黏附作用力包括静电力、范德华力、毛细力、磁力、氢键和化学键等,但后三种力并不普遍存在。一般情况下,毛细力>范德华力>静电力,黏附作用力越大,颗粒团聚现象越显著。由于颗粒之间存在大量微空间或者微裂隙,当水存在时,毛细作用力较易产生,且相对较大,因此大量微小煤粉吸附在大颗粒表面,造成整个粒级分布向大粒级区间移动,故煤湿度越大,煤颗粒团聚现象越显著,整体粒级越大。

煤中水分还会影响煤粒的流动性。以煤的安息角来表征煤粒的流动性,随着煤中水分升高,煤的安息角逐渐变大[6],表明随着煤中水分升高,煤粒的流动性变差。

综上,煤中水分对堆密度的作用机理可从煤粒团聚和流动性两个角度来分析。

(1)不考虑下落高度的影响。当煤中不含外在水时,煤粒的流动度性很好,同时由图4 可知,此时煤的粒度分布最为宽泛,大中小粒级分布合理的煤能相互填满空隙,堆密度较大;随着煤中水分增加,煤的安息角变大,流动性变差,同时煤粒开始团聚,造成粒级分布向大粒级区间移动,大中小粒级比例逐渐失衡,造成颗粒间的空隙较大,堆密度变小,与图1 中下落高度为0 的情况接近。

(2)考虑下落高度的影响。当煤中不含外在水时,煤粒的流动性很好且煤的粒度分布合理,堆密度较大。随着煤中水分增加,煤的安息角变大,故而流动性变差,煤粒团聚造成不同粒级比例逐渐失衡,这两点均造成堆密度降低,但大粒度的煤粒在下落过程中产生较大的冲击作用,减小了堆密度降低的幅度;随着水分进一步增大,煤粒团聚现象更为显著,进一步提高了大粒级煤粒的比例,下落过程的冲击作用抵消了流动性变差和粒级分布失衡对堆密度的不利影响,煤料的堆密度又开始增大。此时与图1 中下落高度1.7 m的情况接近。

(3)粒度的影响。总体粒度较大的煤粒在下落过程中的冲击力更大,因此,随着水分增大,大粒度的煤的堆密度增幅将大于小粒度的煤的堆密度增幅,大致与图3 中的情况类似。

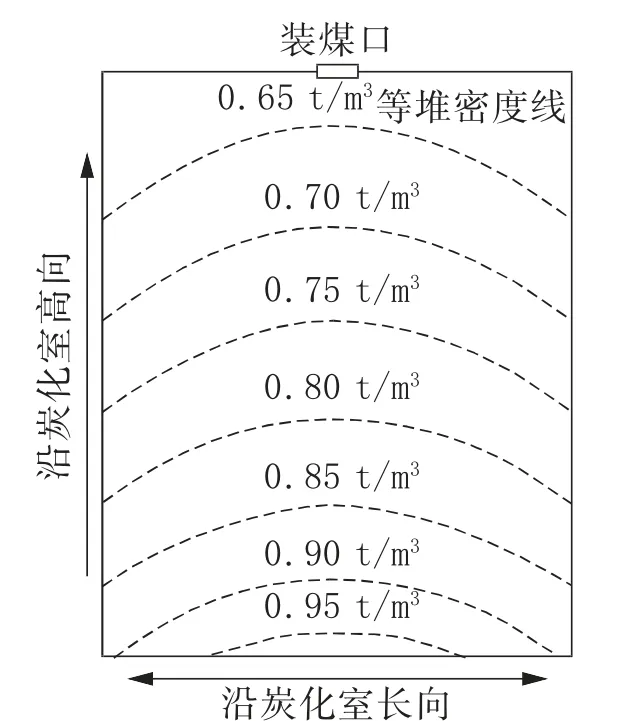

3 焦炉炭化室中入炉煤堆密度分布情况推测

由于炭化室内越往下煤的下落高度越高,故入炉煤堆密度越大。此外,当下落2 次时,上层煤料落到下层煤料上,也会导致下层煤料的入炉煤堆密度增大。在炭化室同一水平面,装煤口正下方的煤料被上层煤料砸到的概率较大,相当于下落次数多,故推测装煤口正下方的煤堆密度最高。综上所述,对炭化室中入炉煤堆密度分布情况进行推测,结果如图5 所示。

图5 焦炉炭化室中入炉煤堆密度分布情况推测

采用顶装方式炼焦时,入炉煤堆密度越大则焦炭强度越高。日本新日铁公司研究了沿炭化室高向和长向各部位焦炭质量情况,结果表明上部焦炭强度比下部焦炭强度低,沿炭化室长向装煤口正下方的焦炭质量较高[5],这与图5 中对炭化室中入炉煤堆密度分布情况推测结果相吻合。

4 结 论

4.1 其他条件相同时,下落高度越高,入炉煤堆密度越高;下落高度为1.7 m 时入炉煤堆密度远高于下落高度为0 时的入炉煤堆密度,且随着水分的增加,两者的差距变大。

4.2 当下落高度和次数相同时,随着水分增加,入炉煤堆密度呈先降后增趋势;当下落高度和水分相同时,下落次数越多,入炉煤堆密度越大。

4.3 当煤中水分相同时,粒度大的入炉煤堆密度要高于粒度小的入炉煤堆密度。

4.4 煤中水分通过影响煤粒团聚和流动性,进而影响煤料堆密度。

4.5 根据实验结果,推测炭化室内越往下,入炉煤堆密度越高;在同一水平面,装煤口正下方的入炉煤堆密度最高。