基于有限元分析的PCB散热性能研究

2022-07-06冀林仙马钰凯

冀林仙,马钰凯

(运城学院 物理与电子工程系,山西 运城 044000)

随着电子信息技术的迅速发展,印制电路板(Printed Circuit Board,PCB)上搭载的电子元器件朝着高密度化、高功耗化、微型化方向发展。电子元器件的高功耗导致了PCB热流密度增加,相应的电子产品工作的环境温度也发生了极大变化[1]。PCB与集成电路(Integrated Circuit,IC)之间存在多种材料,不同材料热膨胀系数的差异,使得材料界面处产生热应力,造成芯片故障。此时,芯片在更高的温度下工作会增加其内阻,导致信号延时传输,降低工作效率[2]。因此,对PCB进行热设计与热分析,及时将芯片产生的热量传输到外界是提高产品可靠性的关键。目前,解决PCB散热有多种设计方案,如增加散热器、采用高导热材料作基板、采用金属基板、嵌入铜块、设计密集散热孔等[3-6]。采用实验方法研究PCB散热,费时费力,实验周期长,成本高[7]。鉴于此,针对集成芯片的PCB散热问题,本文借助Solidworks构建模型,讨论对流方式对PCB表面温度的影响,分析PCB表面温度随时间的变化规律,研究导热层对PCB散热的影响,为PCB热设计提供一定的理论指导。

1. PCB散热模型

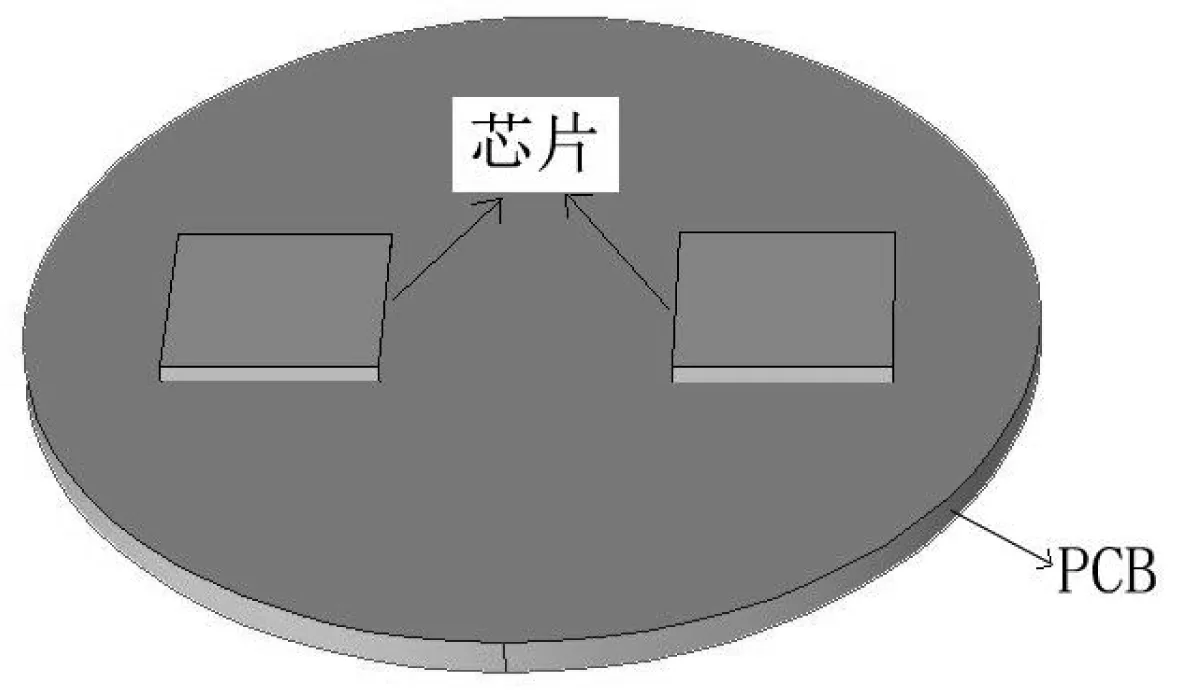

PCB散热模型如图1所示。PCB材料为FR4,PCB为直径70 mm,厚度5 mm的圆柱体,PCB上芯片材料为Si,尺寸为30 mm×30 mm×3 mm的长方体。芯片与PCB之间通过导热胶粘合在一起,胶层厚度为25 μm。

图1 PCB散热仿真模型

热传递包括热传导、热对流、热辐射三种方式。由于PCB的表面辐射系数很小,热辐射传热不到总热量的1%,所以芯片的散热主要通过热传导和热对流,数值模拟时忽略热辐射。

热传导遵从傅里叶定律,表达式为:

(1)

热对流服从牛顿散热公式:

Φ=hX△t

(2)

式中h为热对流常数,单位为W/(m2·K),X为表面积,Δt为流体与物体表面的温差。

PCB散热仿真主要参数列举于表1。

表1 PCB散热仿真主要参数

2. 结果与分析

2.1 自然对流下PCB表面热分布

2.1.1 稳态热分布

PCB稳态热分布是在自然对流条件下,芯片产生的热量传导给PCB,经过足够长的时间,热流量达到平衡且温度场稳定的过程。PCB稳态热仿真设定总环境温度为25 ℃。当芯片发热功率P为1 W、5 W、10 W、15 W、20 W、25 W时,PCB表面温度随P的变化曲线如图2所示。Tmax为PCB表面最高温度。Tmin为PCB表面最低温度。

图2 PCB表面温度随芯片发热功率的变化

由图2可知,PCB表面最高温度、最低温度与芯片的发热功率成正比,满足表达式:

Tmax=8.517P+24.85

(3)

Tmin=0.024P+24.85

(4)

随着芯片发热功率的增大,PCB上各部分的温度增加。芯片发热功率越大,产生的热量越多,热量通过热传导方式在芯片与PCB上延伸,更多的热量堆积于芯片与PCB相接触的界面,导致此处温度更高[8]。因此,PCB表面温度随着芯片的发热功率的增加而不断增大。随着电子芯片尺寸的微型化,芯片呈现出越来越高的热流密度,芯片温度的控制与热量的散发至关重要。对于稳定持续工作的电子芯片,芯片结温不能超过所允许的120 ℃最大极限值。温度过高,会造成芯片损坏[9]。数值模拟结果表明,芯片的发热功率在25 W时,PCB表面最高温度达到237.774 ℃,远远超过芯片结温极限值,因此需要采取措施改善PCB散热性能,如安装外部散热装置。

2.1.2 瞬态热分布

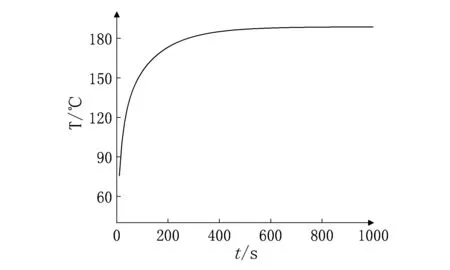

PCB稳态热力分析表明,芯片在运行一段时间后,热流量会变得稳定,温度场会达到平衡。为了深入了解PCB表面温度随时间的变化规律,选取芯片发热功率25 W时,PCB表面最高温点A进行研究,获得了1000 s内A点温度随时间的变化曲线,如图3所示。

由图3可以看出,自然对流作用下,芯片发热引起PCB表面点A的温度随时间快速上升,在180 s时,A点温度达到200 ℃。之后则缓慢增长,在400 s之后接近稳态分析测定的温度。PCB表面温度先快后慢的变化趋势表明,PCB散热研究需要及时检测芯片工作初期PCB表面温度上升时间范围。因此,在温度快速增加初期及时将热量传输到外界,保证芯片在最适宜的温度状态下工作,PCB表面温度更早趋于稳定。

2.2 强制对流下PCB表面热分布

2.2.1 稳态热分布

在电子产品中增加散热器,引起强制对流,有利于降低PCB表面温度,提高PCB散热性能[10]。芯片发热功率为25 W,对流系数α分别为35、45、55、65 W/(m2·K),PCB表面温度随对流系数的变化如图4所示。

根据图4曲线,PCB表面最高温度Tmax、最低温度Tmin与对流系数α满足关系式:

(5)

Tmin=24.85+4×0.84α

(6)

从图4可以看出,随着强制对流系数的增加,PCB表面温度降低,Tmax值变化较快,而Tmin变化较小。强制对流系数从35 W/(m2·K)增加到65 W/(m2·K),Tmin变化量为0.05℃。最低温度变化率随着强制对流系数的增加不断趋于0。这一现象表明,通过强制对流,增加空气对流系数可以降低PCB表面温度,但不能无限制降低。空气对流系数达到一定值后,热传输能力会达到极限,温度降低缓慢,此时需要采取其他措施来提高PCB散热性能。

图4 PCB表面温度随对流系数的变化

2.2.2 瞬态热分布

为了深入了解PCB表面温度随时间的变化规律,选取空气强制对流系数为35 W/(m2·K)、芯片功率为25 W时,PCB表面最高温点B进行研究,获得了1000 s内B点温度随时间的变化曲线,如图5所示。

由图5可以看出,PCB表面温度随时间的变化规律与自然对流下的变化规律相似。随着芯片工作时间的延长,PCB表面温度快速升高,温度增长率先快后慢,200 s后温度逐渐趋于稳定。与自然对流下A点温度相比较,强制对流条件下,PCB表面温度更早趋于稳定,稳定温度为189.096 ℃,比自然对流下稳定温度降低了48.7 ℃。芯片工作时,通过热传导的方式,将热量传输给PCB,再依靠空气流动进行对流散热。对流系数越大,空气流动速度越快。热交换加快有利于降低PCB表面温度,形成更低的稳定温度,保护芯片与PCB。因此,PCB热设计可以通过强制对流,增加对流系数的方式改善PCB散热性能。

图5 强制对流条件下,B点温度随时间变化

2.3 嵌入导热层的PCB散热性能

目前,PCB板材以覆铜环氧树脂玻璃布基材或酚醛树脂玻璃布基材为主,这类基材虽然具有优良的电气性能和加工性能,但散热性较差,要提高PCB散热性能,除了采用强制对流方式外,也可以在PCB中嵌入导热层,提高热量传输速率[11,12]。作为导热层的材料可以是金属、非金属或金属-非金属相结合。不同材料的导热层嵌入到PCB中,理论上讲,嵌入的导热材料尺寸越大,散热性能越好。选取和PCB尺寸一致,厚度为1 mm的导热层嵌入PCB中间位置,芯片发热功率为25 W,自然对流作用下,PCB表面温度分布列举于表2。

表2 嵌入导热层,PCB表面温度

由表2可知,加入导热层后,PCB表面温度比未加导热层时温度更低,散热效果能力大小顺序为石墨烯>金刚石-石墨烯结合>铝-石墨烯结合>金刚石>铜>铜-铝结合>铝。非金属石墨烯导热系数为5300 W/(m·K),金刚石导热系数为2000 W/(m·K),铜导热系数为390 W/(m·K),铝导热系数为200 W/(m·K)。金属导热系数远小于非金属的导热系数。材料导热系数越大,吸热能力越强,散热效果越好。但非金属材料做导热层,工艺成本较高,基于成本控制,导热层可以选用金属与非金属结合材料。芯片散发的热量先传输给导热系数大的非金属,再传输给导热系数小的金属,由金属传递到空气中。因此,嵌入金属-非金属导热层是提高PCB散热性能的良好手段,PCB热设计需要选择合适的材料来提高热量传输速率,降低表面温度。

3. 结论

本文借助Solidworks构建了PCB散热模型,分析了芯片在不同功率工作时,自然对流与强制对流作用下,PCB表面的稳态与瞬态温度分布。结果表明,随着芯片工作时间的延长,PCB表面温度升高,但温度增长率随着时间的增加而不断减小。强制对流作用下比自然对流作用下,PCB表面温度会更早趋于稳定,而且,加大对流系数有助于提高PCB散热性能。PCB热设计时,可以采用嵌入导热层的方式提高PCB散热性能。综合制造工艺与成本考虑,金属-非金属相结合的材料作为导热层,是提高PCB散热性能较好的选择,这些结论对PCB热设计与热研究具有一定的理论指导意义。