单晶硅太阳电池湿法刻蚀工艺研究

2022-07-05武晓燕巩运涛邵海娇

何 灿,武晓燕,巩运涛,邵海娇,刘 苗

(晶澳太阳能有限公司, 邢台 055550)

0 引言

近年来,光伏企业在注重效益发展的同时,从技术发展角度日益重视环境的保护,严格执行环保要求,但这也给其带来越来越重的废水处理压力。在太阳电池制备过程中,湿法刻蚀工艺包括湿法酸抛和湿法碱抛2种。其中,湿法酸抛工艺中硝酸(HNO3)的使用造成废水处理成本剧增,这是因为,含氮废水对人和水生生物的危害较大,因此处理含氮废水成为太阳电池生产中必不可少的环节,成本也随之增加。

目前,处理高浓度含氮废水的方法主要有吹脱法、化学沉淀法;处理低浓度含氮废水的方法有吸附法、折点氯化法、生物法、膜技术等。无论采用上述何种处理方式,处理后的污水仍存在二次污染的问题。而且上述两类废水处理方式都存在成本高的共性,因此太阳电池采用湿法刻蚀工艺时,降低硝酸的用量尤为迫切。

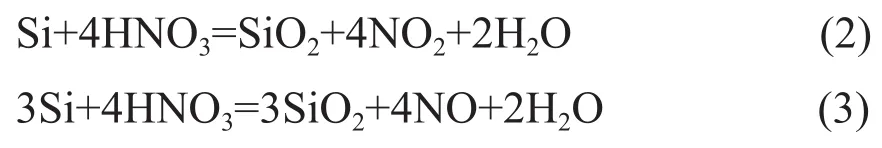

虽然湿法刻蚀机刻蚀槽内的反应很复杂,但总刻蚀反应可用化学方程式表示为:

从式(1)中可以看出,随着刻蚀反应的进行,HNO3和氢氟酸(HF)一直在消耗,需要一直进行补充。目前,为保证刻蚀效果和刻蚀速率,HNO3一直处于过量状态,需要在保证产品效率和产品质量的前提下降低HNO3的量,并在试验过程中找到最佳比例。

由于HNO3废水的处理费用过高,若要去掉HNO3,可以用湿法碱抛来替代湿法酸抛,但需要增加酸洗环节。该工艺需要首先去除硅片背面的磷硅玻璃,然后利用碱和氢氧化钠(NaOH)反应对硅片背面进行抛光,由于正面有氧化层保护,再加入一种亲氧添加剂保护正面,以抑制正面反应,达到背面抛光的效果。湿法碱抛工艺从成本上考虑具有可行性,只需对原有产线进行简单的改造即可,通过增加2台设备实现碱抛光。本文从环保角度结合实际生产,以单晶硅太阳电池制备过程中的湿法刻蚀工艺为例,提出湿法酸抛——富氢氟酸工艺和湿法碱抛工艺,并进行实验验证其可行性。

1 实验

1.1 实验材料

本实验硅片采用河北松宫半导体有限公司生产的p型掺镓单晶硅片,硅片尺寸为168 mm×168 mm,电阻率范围为 0.4~0.8 Ω·cm。

1.2 实验仪器

本实验采用品牌为RENA的8道湿法刻蚀机台、常州捷佳创智能装备有限公司生产的去磷硅玻璃(PSG)机和碱抛机台,减重测试使用品牌为Setra的精密电子天平,使用系科D8反射率测试仪进行反射率测试,微观结构使用奥林巴斯显微镜进行测试,太阳电池的电性能参数使用品牌为HALM的检测系统。实验过程中需要收集减重、反射率、电性能等参数的数值。

1.3 实验设计

常规单晶硅太阳电池的制备工艺流程如图1所示。

图1 常规单晶硅太阳电池的制备工艺流程Fig. 1 Preparation process of conventional mono-Si solar cells

本文中的湿法酸抛工艺使用8道湿法刻蚀机台,湿法碱抛工艺使用去PSG机和碱抛机台。

本实验共设计5种刻蚀条件,其中:第1种采用传统酸抛工艺;第2~4种通过降低HNO3自补量来间接实现富氢氟酸工艺,分别为:酸抛过程中HNO3自补液量降低30%、酸抛过程中HNO3自补液量降低50%、酸抛过程中HNO3自补液量降低70%;第5种采用碱抛工艺。

刻蚀前所用硅片均取自同一台扩散炉2根炉管内扩散后的硅片,然后均分为5组,每组400片,并采用不同的刻蚀工艺后制成5种样品。综上可知,样品1~样品4采用的是湿法酸抛工艺,样品5采用的是湿法碱抛工艺。不同刻蚀工艺下的硅片减重、反射率数据如表1所示。其中,湿法酸抛工艺中,刻蚀机紧挨着操作界面的一侧为第1道次,依次类推,离操作界面最远的一侧为第8道次;平行排布的8道次硅片共同运送。而湿法碱抛工艺采用槽式机台,无道次分类。

表1 不同刻蚀工艺下的硅片减重、反射率数据Table 1 Data of weight reduction and reflectivity of silicon wafers under different etching processes

湿法酸抛工艺或湿法碱抛工艺后,将5种硅片下传至同一台板式PECVD设备镀制氮化硅膜,然后在同一台设备上进行丝网印刷,在5种单晶硅太阳电池制备完成后对其进行电性能测试,并收集电性能数据。

2 实验结果与分析

2.1 实验结果

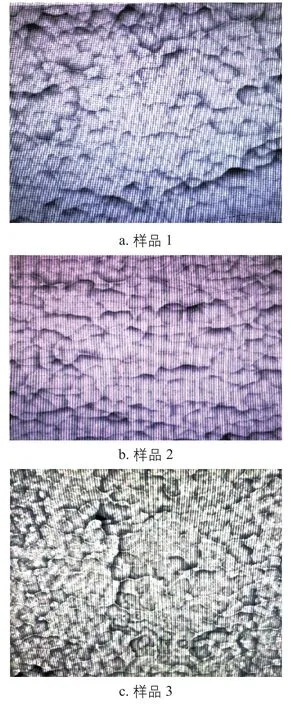

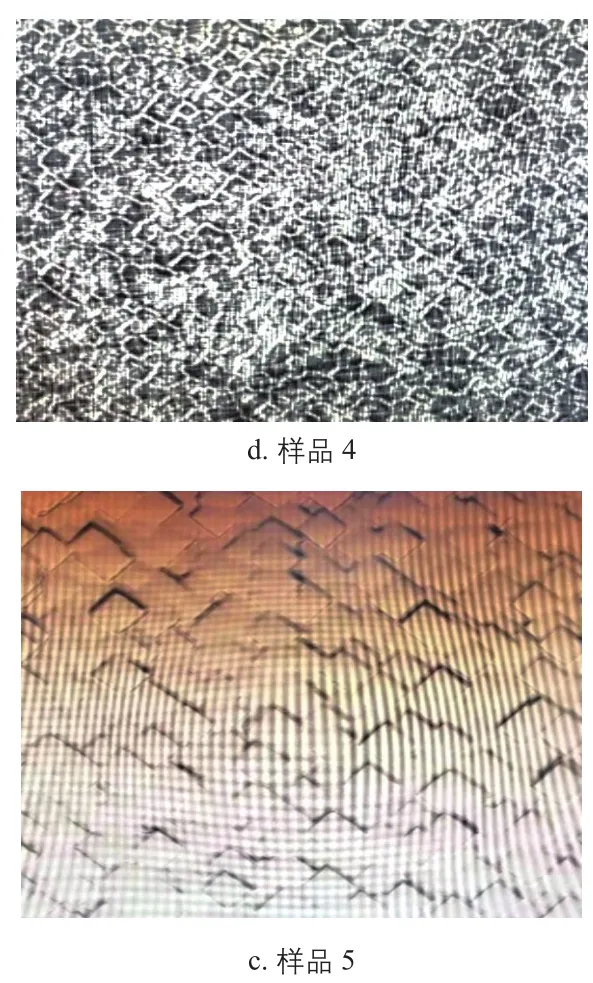

从刻蚀后的5种硅片样品中各取1片,观察其背面外观,结果发现:样品1~样品3的背面颜色、腐蚀纹路正常;而样品4的背面存在异常,外观表现为颜色发暗,腐蚀纹路较浅;样品5采用湿法碱抛工艺,背面较亮,腐蚀均匀。

对这5种硅片样品的微观结构进行测试,测试结果显示:样品1~样品3的微观形貌差异不大;样品4的制绒绒面金字塔未被全部腐蚀,还能隐约看到;样品5抛光出6 μm大小的正方形塔基,腐蚀程度较大。具体如图2所示。

图2 5种硅片样品的微观形貌Fig. 2 Micromorphology of five kinds of silicon wafer samples

对由5种硅片样品制成的5种单晶硅太阳电池(编号为1#~5#)进行电性能测试,并以1#单晶硅太阳电池的电性能数据为基准。测试结果如表2所示。

由表2可知:2#和3#单晶硅太阳电池的Eta和1#单晶硅太阳电池的Eta基本一致,4#单晶硅太阳电池的Eta比1#单晶硅太阳电池的低0.05%,5#单晶硅太阳电池的Eta比1#单晶硅太阳电池的高0.07%;相较于1#单晶硅太阳电池,2#和3#单晶硅太阳电池的电性能参数数值均存在些许优势,5#单晶硅太阳电池的电性能参数数值存在明显优势。

表2 5种单晶硅太阳电池的电性能测试结果Table 2 Electrical performance test results of five kinds of mono-Si solar cells

2.2 原因分析

虽然采用湿法酸抛工艺时,刻蚀机刻蚀槽内的反应复杂[2],但反应过程基本可分为2个步骤。

1)氧化。该步骤中既有慢反应也有快反应。其中,HNO3将Si氧化成SiO2,HNO3被还原成NO2或NO的过程为慢反应,反应方程式为:

NO2与H2O反应生成HNO2、HNO3,HNO3继续参与反应,HNO2将Si氧化成SiO2的反应过程属于快反应,其反应方程式为:

2) SiO2的溶解。该步骤中SiO2与HF反应,并最终以H2SiF6的形式进入溶液,其反应方程式为:

通过上述湿法酸抛工艺反应机理可以看出,HF的反应生成物H2SiF6不再参与反应,而HNO3分解生成了NO和NO2。由于只需要有少量的NO2和NO就会生成HNO2,HNO2再次与Si发生氧化反应生成NO2和NO,NO2和NO再次反应生成HNO2,HNO2再次与Si发生氧化反应,如此循环。

上述整个反应过程中HNO3的反应产物参与了再次反应,而HF反应后便失去了自身活性[3],是由于在现有的湿法酸抛工艺中HNO3一直处于过量状态。综上可知,降低HNO3用量,保证刻蚀效果,从化学反应原理角度来看是可行的。

综合图1、表2及湿法酸抛工艺反应原理可以发现,在保证硅片减重、背面反射率符合单晶硅太阳电池制备要求的前提下,降低70%的HNO3用量后,硅片的背面抛光状态及制备得到的单晶硅太阳电池的电性能均存在异常;降低50%的HNO3用量后,硅片的背面抛光状态无异常,制备得到的单晶硅太阳电池的光电转换效率未明显低于采用传统刻蚀工艺制备得到的单晶硅太阳电池的光电转换效率,且太阳电池的并联电阻也未出现异常;而HNO3用量降低30%后得到的硅片背面状态及制备的单晶硅太阳电池均与采用传统工艺时无较大偏差。此外,降低50%的HNO3用量后得到的单晶硅太阳电池光电转换效率优于HNO3用量降低70%和30%后得到的单晶硅太阳电池光电转换效率。湿法碱抛工艺得到的单晶硅太阳电池电性能数据在这5种单晶硅太阳电池中具有较大优势。

综上可知,从环保、成本的角度来看,可采用富氢氟酸工艺和湿法碱抛工艺;但从单晶硅太阳电池电性能角度来看,湿法碱抛工艺目前是最好的选择,且其只需要增加去PSG机和碱抛机即能以最低成本与现有产线匹配。

3 结论

针对单晶硅太阳电池刻蚀工艺,本文提出了富氢氟酸工艺和湿法碱抛工艺,富氢氟酸工艺可通过降低30%、50%、70%的HNO3用量来实现。通过对采用富氢氟酸工艺或湿法碱抛工艺的太阳电池进行电性能测试发现,采用富氢氟酸工艺时,降低50%的HNO3用量得到的太阳电池光电转换效率最佳。而且在保证硅片减重、背面反射率满足要求的前提下,HNO3用量降低30%和50%后,硅片背面抛光纹路细腻,太阳电池外观无劣势。若对现有产线进行升级,通过增加去PSG机和碱抛机,采用湿法碱抛工艺,可完全避免HNO3的使用,并且可提高太阳电池的光电转换效率,能以最低成本与现有产线匹配。综上可知,单晶硅太阳电池采用富氢氟酸工艺具有可行性,既能减少HNO3的使用量,又能降低含HNO3废液处理成本;或者直接对产线升级改造,采用湿法碱抛工艺,避免使用HNO3。这2种湿法刻蚀工艺均可在单晶硅太阳电池产线推广。