自生TiB2-TiCx/7075Al基复合材料显微组织与力学性能研究*

2022-06-29卫佳乐白亚平刘萌萌李建平

卫佳乐,白亚平,刘萌萌,李建平

(西安工业大学 材料与化工学院,西安710021)

7075铝合金的主要元素是Al-Zn-Mg-Cu,其具有优良的韧性、加工性能和耐腐蚀性,但是由于其较差的磨损性能而制约了其广泛应用[1-3]。近年来,研究发现通过热处理、第二相强化等方法可显著提高合金的力学性能,以纤维、陶瓷及硬质合金颗粒作为增强相制得的金属基复合材料,其力学性能得到了质的提高[4-6],在交通运输、军事国防以及航空航天领域拥有十分广阔的应用前景[7-9]。TiB2、TiC陶瓷颗粒硬度高,热膨胀系数较小,是较为理想的增强相[10-12]。

文献[13]在探究TiB2颗粒对TiB2/2024和TiB2/7075铝基复合材料铣削加工性能和表面完整性的影响时,发现原位TiB2颗粒聚集在晶界处并分散在基体合金内,阻碍了基体合金的位错运动,提高了复合材料的强度。文献[14]采用激光熔覆技术制备了Ni基耐磨涂层,发现TiC的加入能有效抑制板条状Ni3Ta金属间化合物的形成和裂纹的产生,具有优异的耐磨性和韧性,且该涂层的耐磨性为基体的4倍。文献[15]研究发现,采用反应熔覆技术结合自蔓延高温合成技术所制造的TiB2-TiCx复合涂层,具有较高的硬度及热稳定性,在20N载荷的作用下,基体及涂层的损失量相对减少了90%,大幅度提高了铝合金表面的耐磨性。文献[16]采用燃烧合成反应致密一体化制备了(TiB2-TiC)/Al-Cu-Mg复合材料,研究发现,随着陶瓷相TiB2和TiC体积分数的增加,复合材料的最大压缩强度,屈服强度和断裂应变均呈现出先增后减的趋势。当陶瓷相体积分数为40%时,在室温下和高温下复合材料均具备最优异的压缩性能。到目前为止,人们已经研究了很多TiB2、TiCx颗粒对基体强度及耐磨性能的改善,但是对自生TiB2-TiCx作为增强相的研究还很少。

基于此,文中采用高能球磨与热压烧结相结合的方法制备了w(TiB2-TiCx)分别为10%、20%、30%、40%的TiB2-TiCx/7075Al基复合材料,对其微观组织、硬度和室温压缩性能进行了测试分析,并总结出自生TiB2-TiCx含量对7075铝合金组织和力学性能的影响规律。

1 实验材料及检测方法

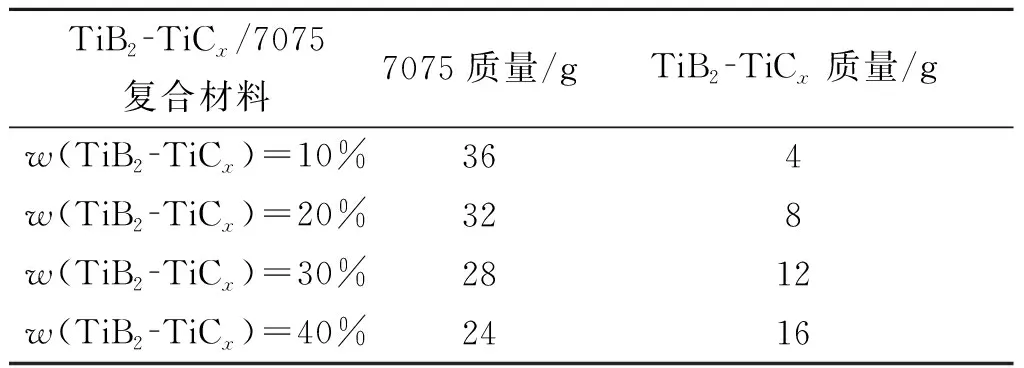

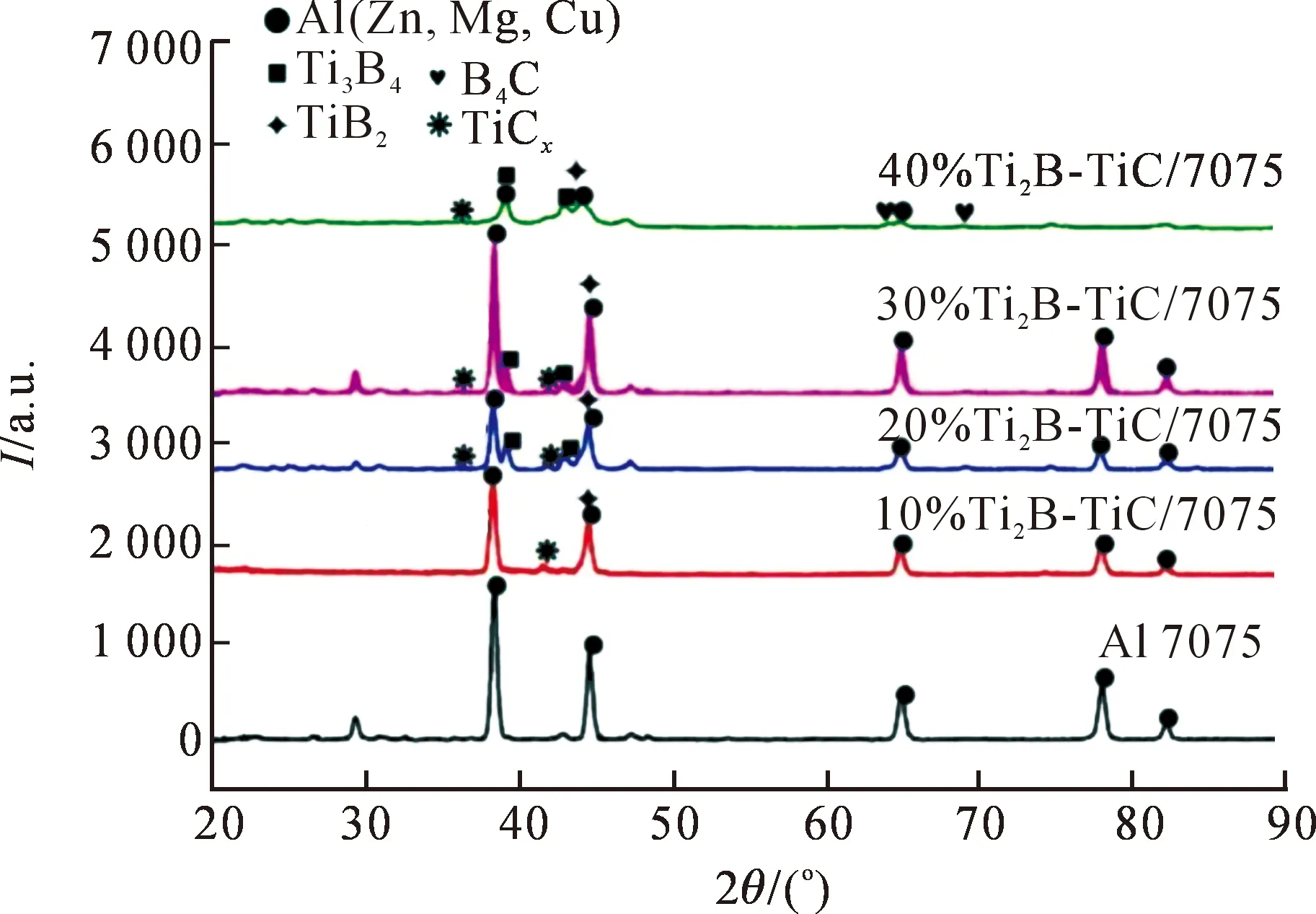

文中所用原材料为长沙天玖公司生产的7075铝粉、钛粉与硼化碳粉,各粉体的具体纯度和粒度见表1。

表1 试验原材料

将钛粉及硼化碳粉通过机械合金化诱发自蔓延高温反应[17],合成TiB2-TiCx粉。根据方程式3Ti+B4C→2TiB2+TiC,将初始反应物Ti粉27.46 g,B4C粉10.54 g中,加入10%的硬脂酸,在YXQM-4L行星式球磨机中球磨40 h,球料比为10∶1,转速为300 r·min-1,可获得理论生成物TiB2粉26.55 g,TiC粉11.45 g。

将制备的TiB2-TiCx粉与7075铝粉混合,采用见表2的TiB2-TiCx/7075Al基复合粉体成分配比方案,称取总质量为40 g的7075铝粉和TiB2-TiCx粉,加入5%的硬脂酸,在YXQM-4L行星式球磨机中球磨5 h,球料比为3∶1,转速为100 r·min-1。分别研究w(TiB2-TiCx)为10%、20%、30%和40%时对7075铝合金组织和力学性能的影响。将所制得的TiB2-TiCx/7075混合粉体放入ZT-40-20Y真空热压炉中,进行热压烧结,具体的烧结工艺为:将混合均匀的粉体送入直径为∅50 mm的石墨模具中进行烧结,真空度为10-1~10-3Pa、烧结温度为520 ℃、烧结压力为20 MPa,最终烧结所得的试样尺寸约为∅50 mm×10 mm。

表2 TiB2-TiCx/7075复合粉体成分配比方案

用日本岛津-6000X射线衍射仪分析不同TiB2-TiCx含量的TiB2-TiCx/7075Al基复合材料的物相结构,测试试样尺寸为5 mm×5 mm×10 mm。在测试过程中,电压和电流分别为:40 kV和30 mA,以连续扫描的方式进行扫描,其中,扫描范围为2θ(20°~90°),扫描速度为4°/min;采用VEGAⅡXMU型扫描电子显微镜观察增强相的分布、颗粒的大小、形貌及微观组织,同时用该扫描电镜配套的能谱仪分析各复合材料的成分;利用402MVD自动转塔数显微维氏硬度计测量其硬度,在载荷为200 g、保压时间为15 s的条件下进行维氏硬度测试;采用D2-0200-1型电子万能拉伸试验机对其抗压强度进行测试,试样尺寸为4 mm×4 mm×6 mm,压缩速度为0.2 mm·min-1。

2 实验结果与分析

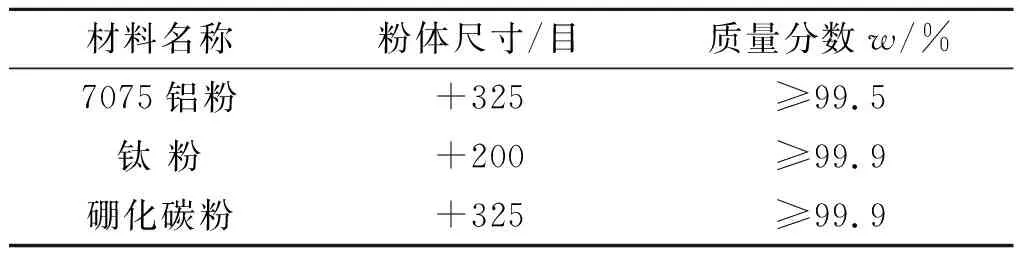

2.1 自生TiB2-TiCx粉体的微观组织

图1为自生TiB2-TiCx粉体形貌、XRD衍射谱图及EDS分析。由图1(a)可知:通过机械合金化诱发自蔓延反应而生成的TiB2-TiCx混合粉体,大多为均匀的圆颗粒状;从XRD衍射谱图可以看出,该混合粉体中的物相有TiB2、TiCx、Ti3B4和B4C等,在反应过程中,Ti粉与B4C粉产生的中间相TiB,可与B4C粉反应[17-18]生成Ti3B4相(5Ti+B4C=4TiB+TiC,16TiB+B4C=5Ti3B4+TiC);将该粉体放大120 000倍,并对其中一个颗粒进行EDS分析,该颗粒上存在Ti、C和B元素。

图1 自生TiB2-TiCx粉体形貌、XRD衍射谱图及EDS分析

2.2 TiB2-TiCx/7075Al基复合材料的微观组织

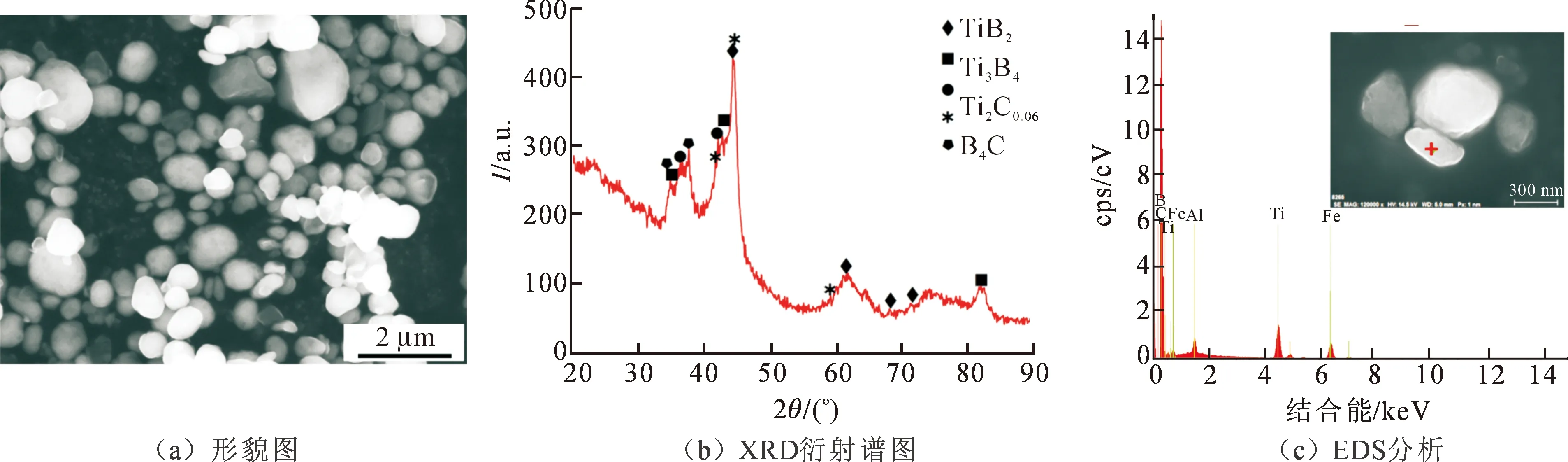

图2为w(TiB2-TiCx)=0%~40%的TiB2-TiCx/7075Al基复合材料的XRD衍射谱图,由图2可知:在7075铝合金材料中,Zn、Mn、Cu等元素固溶在Al中,与7075铝合金材料相比,w(TiB2-TiCx)=10%的TiB2-TiCx/7075Al基复合材料在Al(Zn,Mn,Cu)固溶体相的基础上,生成的新相有TiB2和TiCx等;而w(TiB2-TiCx)分别为20%、30%的TiB2-TiCx/7075Al基复合材料中,在Al(Zn,Mn,Cu)、TiB2和TiCx等物相的基础上,出现了新的相Ti3B4,其形成的原因主要有两点:球磨过程中,Ti粉与B4C粉产生的中间相TiB,再次与B4C粉反应生成Ti3B4;烧结过程中,随着温度的上升,已形成的TiB2相,与原增强相粉体中剩余未反应的Ti粉和B4C粉,再次结合生成Ti3B4。当增强相TiB2-TiCx含量增至40%时,在上述物相的基础上,复合材料中又出现了B4C相,这是因为原增强相粉体中剩余有未反应的B4C粉。

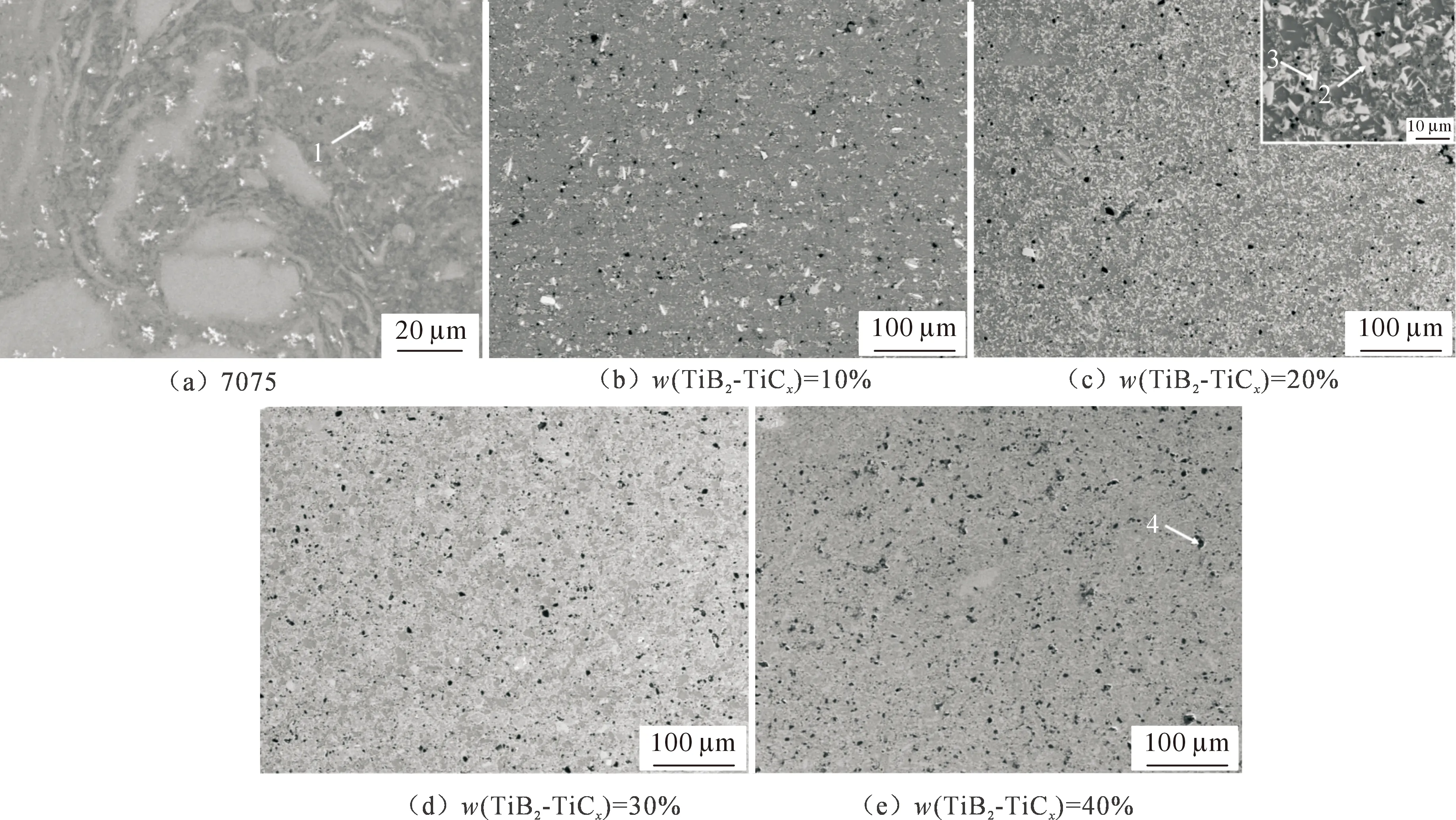

图3为不同含量TiB2-TiCx/7075Al基复合材料的微观组织,表3为图3中对应区域的EDS分析结果。由图3可知:7075Al合金的微观组织为灰色基体相Al(Zn,Mg,Cu)和分布均匀的白色点状物,结合表3可知,区域1的点状物为富铜相,w(TiB2-TiCx)=10%的复合材料中TiB2-TiCx含量相对较少,增强相颗粒在基体中分布较为分散;当TiB2-TiCx含量为20%时,复合材料的微观组织较为均匀,未出现团聚现象,这主要是因为,在热压烧结的过程中,合金中Al含量较多,会吸收一部分热量,增强相就不易吸热长大,从而在基体中分布较为均匀。此外,表3中1-3区域出现了O元素,这是由于在制样(球磨与热压烧结)过程中,真空环境和保护性气氛中仍存在较低的氧分压所造成;而当w(TiB2-TiCx)分别为30%、40%时复合材料中加入的TiB2-TiCx含量较多,增强相均出现了团聚现象,且团聚程度随增强相含量的增加而增大。结合表3和图2中的XRD衍射谱图可知,区域4的黑色颗粒状为B4C相,这是由于复合材料中增强相含量较多,原增强相粉体中剩余较多未反应的B4C粉造成。

图2 w(TiB2-TiCx)=0%~40%TiB2-TiCx/7075复合材料XRD衍射谱图

图3 w(TiB2-TiCx)=0%~40%TiB2-TiCx/7075复合材料微观组织

表3 图3对应EDS分析结果

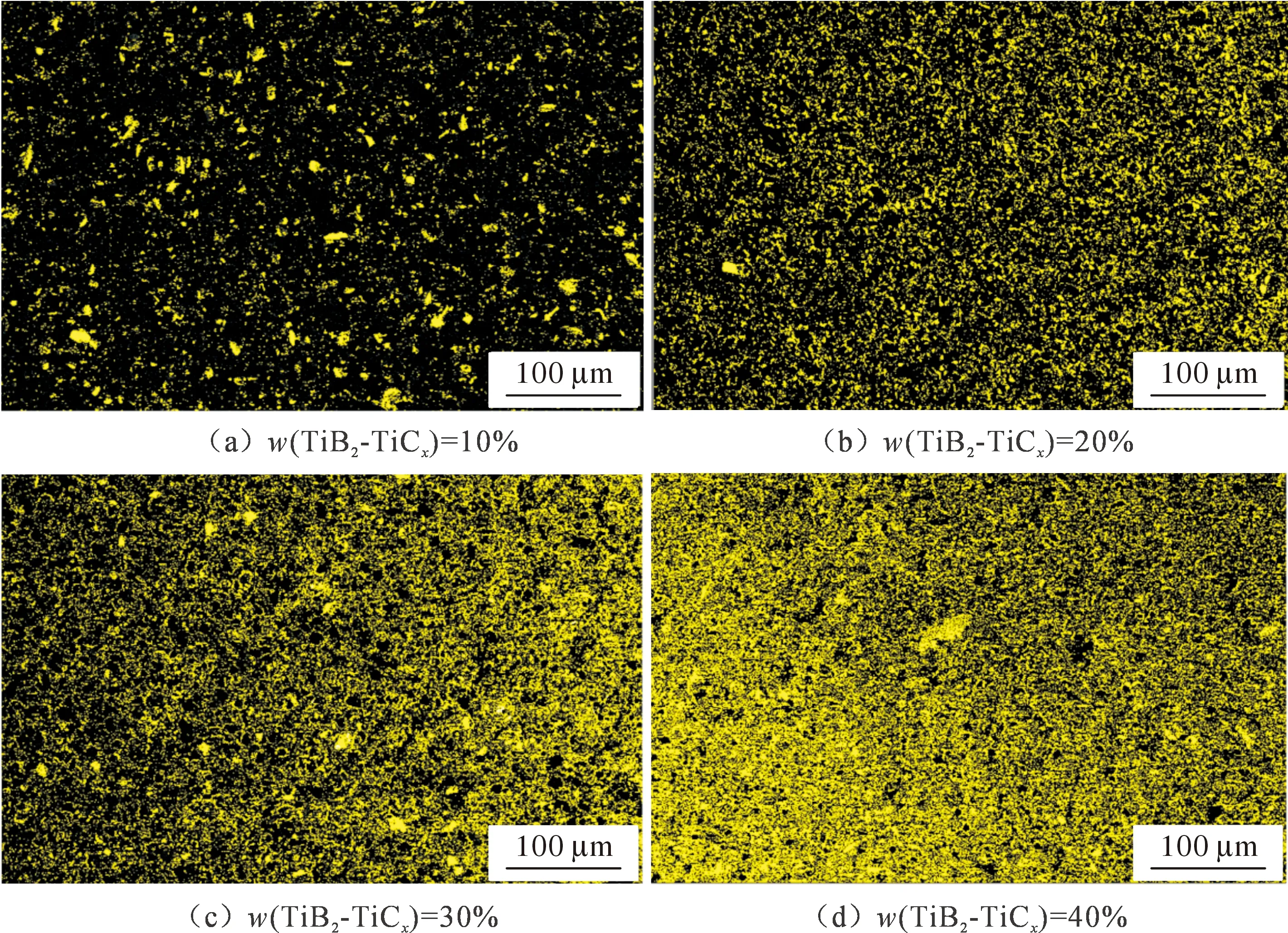

利用图像处理软件对不同含量的TiB2-TiCx/7075Al基复合材料的显微组织图像进行了处理。用黄色标记颗粒增强相并测量其面积。将颗粒面积法与等面积圆面积法相结合[19],计算公式为

(2)

式中:di为目标颗粒的粒径;Ai为单个粒子的面积,π为圆周率。

用晶粒均匀度(GME)特征参数表征了复合材料的微观结构分布。它的定义为图像中所有晶粒粒径大小的标准偏差与粒径大小期望值的比值。GME值越小,晶粒分布的均匀性越好。计算公式如下式所示。

(3)

(4)

(5)

式中:σd为晶粒粒径大小的标准差;μd为晶粒粒径大小的期望值。

根据计算可得:当w(TiB2-TiCx)分别为10%、20%、30%、40%,该复合材料的GME值分别为0.54、0.19、0.29、0.43,结合图3的微观组织分布情况,可以得出,当复合材料中TiB2-TiCx含量为20%时,微观组织最为均匀,当TiB2-TiCx含量为10%时,增强相含量相对较少,其在基体中分布较分散,当w(TiB2-TiCx)分别为30%、40%时,复合材料中增强相均出现了团聚现象,且团聚程度依次增大。

图4 w(TiB2-TiCx)=10%~40%TiB2-TiCx/7075复合材料微观组织(处理后)

2.3 TiB2-TiCx/7075Al基复合材料的维氏硬度

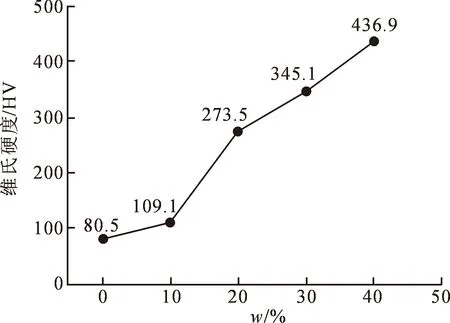

图5为TiB2-TiCx/7075Al基复合材料的硬度随增强相含量变化曲线,由图可知:随着增强相含量增加,复合材料的硬度呈现上升趋势,当TiB2-TiCx含量为20%时,复合材料的维氏硬度为273.5 HV,与7075Al合金材料(80.5HV)相比,提高了239.7%。TiB2-TiCx/7075Al基复合材料硬度随增强相含量增加而持续上升的主要原因是,硬质相TiB2-TiCx均匀分布在基体中,起到了弥散强化的作用,使复合材料的硬度显著提高。

图5 w(TiB2-TiCx)=0%~40% TiB2-TiCx/7075复合材料硬度曲线图

2.4 TiB2-TiCx/7075Al基复合材料的压缩性能

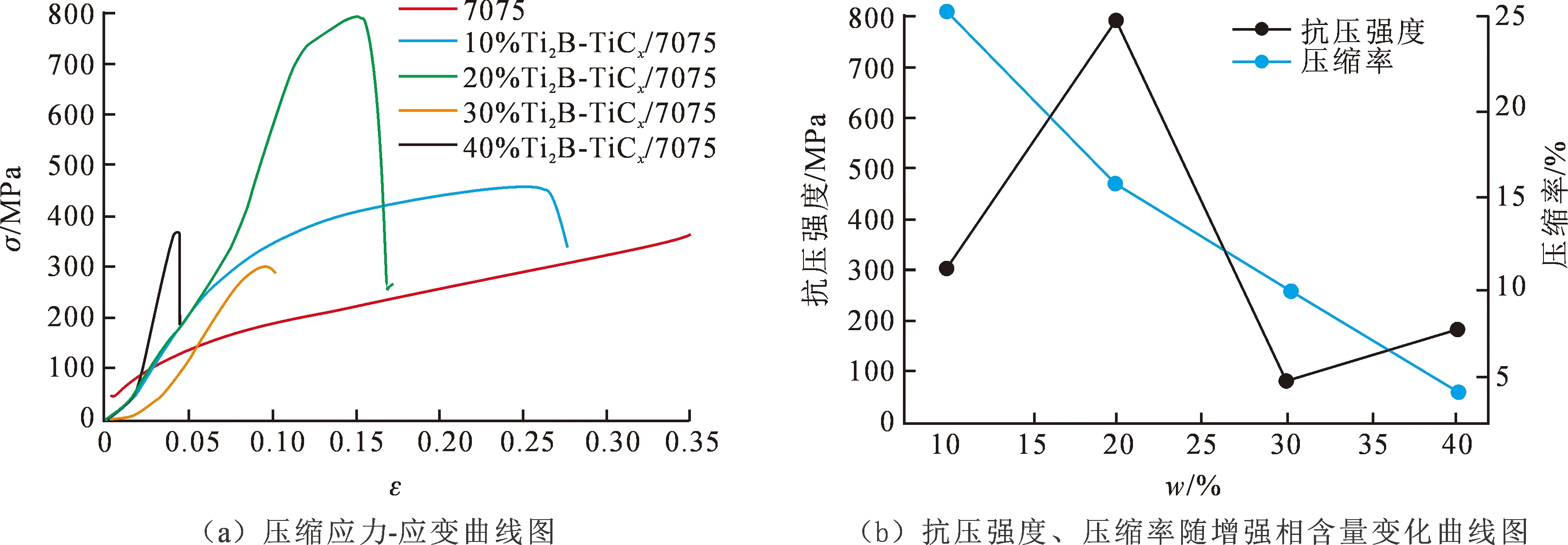

图6为TiB2-TiCx/7075Al基复合材料的压缩应力-应变曲线与抗压强度、压缩率随增强相含量变化曲线图。由图6可知:随着增强相TiB2-TiCx含量的增加,TiB2-TiCx/7075Al基复合材料的抗压强度呈现先增后减的趋势。当TiB2-TiCx含量为20%时,复合材料的抗压强度达到最大值796.5 MPa,由于材料组织决定其性能,结合图3(c),当TiB2-TiCx含量为20%时,增强相在基体中分布均匀,使得其抗压强度较大;而当TiB2-TiCx含量为30%、40%,复合材料中增强相均出现团聚现象,故二者抗压强度均降低。而压缩率则随增强相TiB2-TiCx含量的增加而减小,是因为7075Al合金的韧性较好,随着增强相TiB2-TiCx含量的增加,基体与增强相间的界面也随之增多,在压缩过程中,材料承受的力通过基体传给增强相时,其难与基体协调变形,尤其是TiB2-TiCx含量增加到30%、40%,增强相在基体中发生了团聚,造成明显的应力集中,界面增多使材料容易开裂,降低了TiB2-TiCx/7075Al基复合材料的塑性。

图6 w(TiB2-TiCx)=0%~40% TiB2-TiCx/7075复合材料压缩应力-应变曲线与抗压强度、压缩率随增强相含量变化曲线图

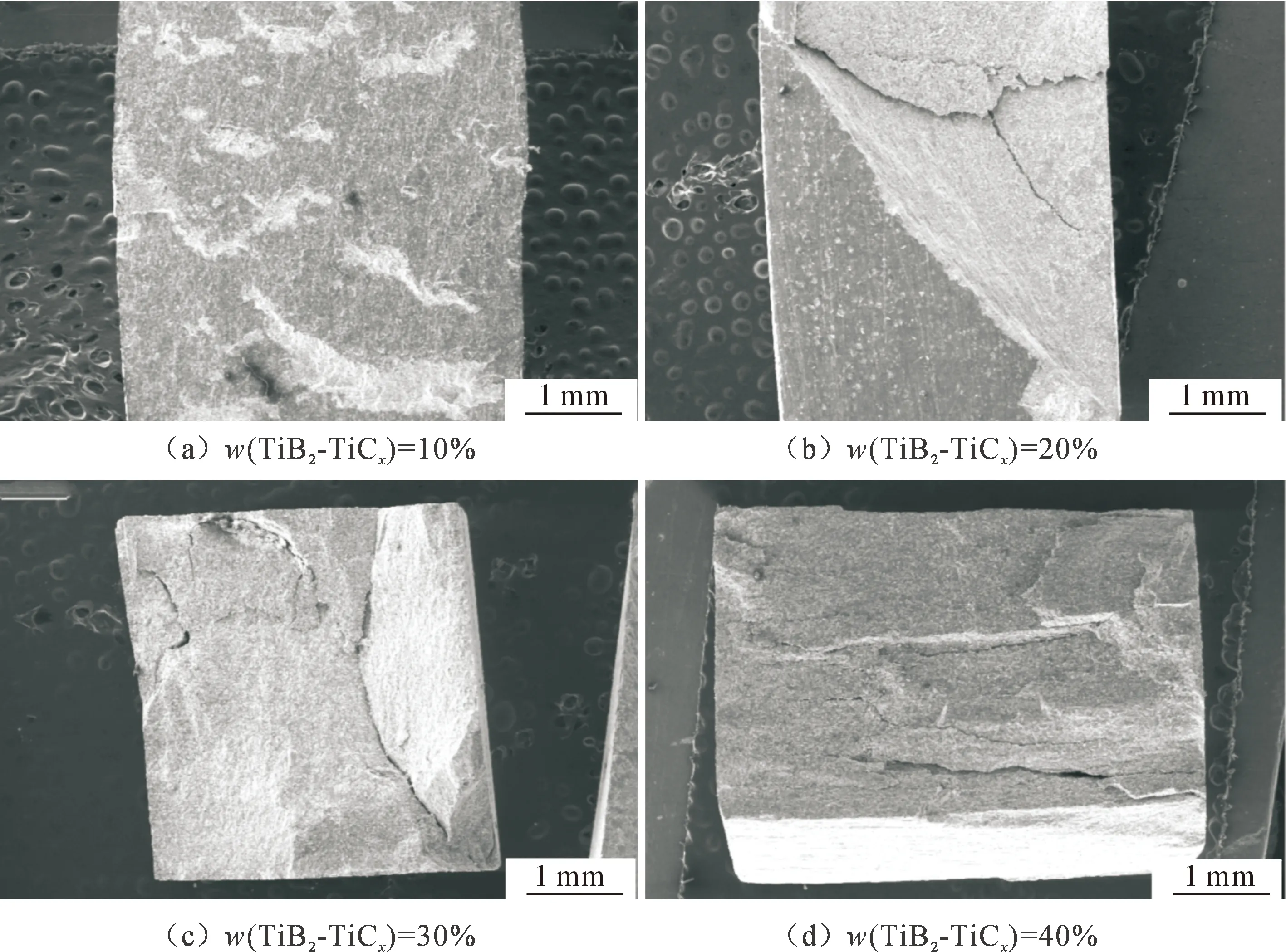

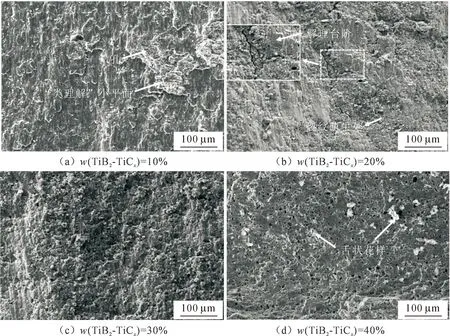

图7和图8分别为TiB2-TiCx/7075Al基复合材料压缩断口的宏观形貌图和微观形貌图。由图7可知,当TiB2-TiCx含量为20%时,复合材料的断口平整,断面较为整齐,而随着增强相含量的增加,复合材料的断口呈不规则形状,断面与横截面呈45°~55°夹角的倾斜平面,表明试样因剪切而断裂。由图8可知:当w(TiB2-TiCx)=10%,复合材料的压缩断口中出现了“类解理”平面,为准解理断裂的基本微观特征,因此初步判定其断裂机理为准解理断裂;当w(TiB2-TiCx)=20%,复合材料的压缩断口中出现了河流状花样和台阶状花样,并且存在一条明显的裂纹;当w(TiB2-TiCx)=30%,复合材料的压缩断口呈晶粒状;当w(TiB2-TiCx)=40%,复合材料断口中有典型的舌状花样,河流、解理和舌状花样均为解理断裂的基本微观特征。因此增强相含量由10%增至40%,TiB2-TiCx/7075Al基复合材料的断裂机理由准解理断裂转变为解理断裂,准解理断裂介于解理断裂和韧窝断裂之间,随着增强相TiB2-TiCx含量的增加,降低了复合材料的塑性,断裂机理转变为解理断裂。根据断口的失效分析可知:随着增强相TiB2-TiCx含量的增加,复合材料中的TiB2-TiCx发生团聚现象,基体与增强相间的界面也随之增多,在压缩过程中,材料承受的力通过基体传给增强相时,由于TiB2-TiCx发生团聚使增强相难与基体协调变形,且界面较多容易造成开裂现象,因此由准解理断裂变为解理断裂。

图7 w(TiB2-TiCx)=10%~40% TiB2-TiCx/7075复合材料断口宏观形貌图

图8 w(TiB2-TiCx)=10%~40% TiB2-TiCx/7075复合材料断口微观形貌图

3 结 论

通过使用高能球磨与热压烧结相结合的方法制备了w(TiB2-TiCx)=0%~40%的TiB2-TiCx/7075Al基复合材料,并对该复合材料的微观组织、硬度以及抗压强度进行了分析,得出以下的结论:

1) 7075铝合金中存在Al(Zn,Mn,Cu)固溶体相和富铜相,加入TiB2-TiCx增强相后,TiB2-TiCx/7075Al基复合材料中又出现TiB2、TiCx、Ti3B4和B4C等物相,当TiB2-TiCx含量为20%时,增强相在基体中的分布比较均匀,而当其含量增加至30%和40%时,TiB2-TiCx在基体中出现团聚现象且团聚程度逐渐增大;

2) 随着TiB2-TiCx含量的增加,TiB2-TiCx/7075Al基复合材料的硬度呈现上升趋势,抗压强度呈现先增后减的趋势,当TiB2-TiCx含量为20%时,TiB2-TiCx/7075Al基复合材料的维氏硬度为273.5 HV,与未添加TiB2-TiCx的7075铝合金相比,硬度提高了239.7%,抗压强度达到最大值为796.5MPa;

3) 当TiB2-TiCx含量为10%时,TiB2-TiCx/7075Al基复合材料的压缩断口中存在的“类解理”平面,此为准解理断裂的基本微观特征,当TiB2-TiCx含量增加到20%时,断口中存在河流状花样和台阶状花样,当TiB2-TiCx含量增至40%,断口中存在舌状花样,均为解理断裂的基本微观特征。因此当增强相含量由10%增至40%,TiB2-TiCx/7075Al基复合材料的断裂机理由准解理断裂转变为解理断裂。