利比里亚某铁矿石高压辊磨—干式预选新工艺试验研究

2022-06-28张朝宏王亚彬张汉泉4

韦 东 张朝宏 王亚彬 张汉泉4

(1.武钢资源集团有限公司;2.中南冶金地质研究所;3.昆明佩思矿业工程设计有限公司;4.武汉工程大学资源与安全工程学院)

2020 年我国生铁、粗钢和钢材产量分别为8.88,10.53,13.25 亿t,同比分别增长4.3%,5.2%,7.7%,全年铁矿石进口量11.7 亿t,占全球铁矿石进口量的73%[1]。铁矿石供应大量依赖进口,供求关系严重不平衡,但我国铁矿资源探明总储量的97.5%为贫矿,平均铁品位只有32.67%,比世界铁矿石主要生产国平均品位低20 个百分点[2]。针对低品位铁矿石,预先抛尾是较为经济的工艺方案。在入磨前增加细碎和预选抛尾,可大幅减少入磨量,减小入磨粒度,从而降低磨选能耗。常规阶段球磨阶段选别工艺存在能耗高、水资源消耗大的问题,因此,开发新型高效铁矿石磨前破碎预选工艺,实现磨前大量抛废,是经济合理地开发低品位铁矿资源的必由之路。

高压辊磨机采用层压破碎原理,其具有能量利用率高、粉碎效果好、产品细粒级细、过粉碎产品少的特点[3-4],同时可使矿石沿不同矿物的晶界解离或沿同种矿物结合力最弱的解理面碎裂,产品具有更高的解离度[5-6]。利比里亚某铁矿为低磷、低硫单一酸性镜铁矿-磁铁矿混合型铁矿石,全铁品位35.87%,以磁铁矿为主,大部分磁铁矿以浸染状的形式嵌布在脉石中。常规破碎干选流程,难以实现磨前大量抛废,现有生产流程为两段磨矿—磁重联合选别流程,生产成本居高不下,精矿品位偏低。针对上述问题,本研究运用高压辊磨机和新型干式磁选机,开展磁选中矿循环闭路破碎选别工艺试验研究。以期充分发挥高压辊磨机粉碎和新型干式磁选机的优势,在磨矿前大量抛废,减少后续磨选能耗,提升该矿石的开发经济效益,并为同类型铁矿石的开发利用提供新方案。

1 矿石性质

1.1 矿石多元素分析

选取代表性铁矿试样,试样化学多元素分析(XRF)结果见表1。

表1 试样化学多元素分析结果%

由表1 可知,该矿石TFe 品位为35.87%,主要脉石组分SiO2含量为43.53%,杂质元素S 和P 含量均较低,碱性系数为0.05,为酸性铁矿石。

1.2 矿石铁物相分析

对试样进行X射线衍射分析,试样铁物相分析结果见表2。

由表2可知,矿石中的铁主要以磁铁矿和赤褐铁矿的形式存在,分布率分别为67.43%和25.25%,其次是以硅酸铁的形式存在,分布率为7.00%,极少量铁以碳酸铁和硫化铁的形式存在。若仅采用单一弱磁选工艺,理论铁回收率为67.43%,赤褐铁矿和硅酸铁则会损失在尾矿中。

1.3 矿物嵌布特征分析

工艺矿物学研究表明,矿石中的主要铁矿物为磁铁矿,含量为33.85%,次要铁矿物赤铁矿含量为13.15%,脉石矿物以石英为主,含量为35.63%,其次为角闪石、云母,含量分别为8.67%,5.04%,其他矿物含量相对较少。

对矿石中的主要矿物进行粒度分析表明,磁铁矿和赤铁矿的嵌布粒度均较细,在-0.074 mm 粒级磁铁矿和赤铁矿的分布率分别为68.77%和57.86%;石英的嵌布粒度粗于铁矿物,其主要分布在+0.074 mm粒级,分布率为55.84%。磁铁矿的嵌布粒度不均匀,一般为0.02~0.15 mm,细小者小于0.01 mm,少部分呈致密状集合体产出,集合体粒度大多在1.0 mm 以上。磁铁矿除少数呈致密状团块状(图1(a))产出外,大多以浸染状的形式嵌布在脉石矿物中(图1(b)),也呈自形、半自形粒状嵌布于脉石中(图1(c))。镜铁矿晶体粒度一般为0.03~0.20 mm,嵌布粒度较磁铁矿粗,呈板片状或粒状沿磁铁矿边缘或粒间充填分布,并交代磁铁矿(图1(d))。褐铁矿晶体粒度一般为0.03~0.20 mm,多呈不规则粒状沿假象赤铁矿边缘及粒间充填交代。

综上可知,原矿中有的磁铁矿呈自形、半自形粒状斑状嵌布的结晶粒度较大,与脉石交界面相对清晰的,在破碎过程中容易形成磁铁矿含量较高的集合颗粒;也有磁铁矿呈细粒浸染状嵌布,在破碎颗粒产品中磁铁矿与脉石夹杂,不易形成磁铁矿含量较高的集合颗粒,该部分颗粒就需要进一步碎磨,以增加其相对解离度,使更多的脉石颗粒能够解离出来,为后续分选创造条件。

2 选矿工艺试验研究

针对该矿石开展高压辊磨机闭路破碎开路预选以及高压辊磨机闭路破碎磁选中矿循环选别对比试验,分析开路选别工艺与中矿循环工艺在精矿产品铁品位、抛废率等方面的差异。2 种工艺流程见图2。

2.1 开路预选试验

2.1.1 高压辊磨机破碎产品分析

高压辊磨机闭路破碎开路磁选工艺中,原矿石经颚式破碎机破碎至25.0 mm,破碎后矿石经混匀后给入高压辊磨机进行闭路流程破碎。经高压辊磨机破碎后再进行干式筛分,筛上物料返回高压辊磨机循环破碎,筛下产品进入常规筒式磁选机进行磁选。

试验采用φ25/10 型高压辊磨机,工作压力10.0 MPa,初始辊缝宽度2.2 mm,转速20 r/min。高压辊磨后收集辊压产品,将物料混匀、缩分、取样进行粒度组成分析和循环负荷测定,并监测辊磨能耗。辊压产品粒度筛析结果见图3。

由图3 可见,矿石经高压辊磨机破碎后,产品中-3.0 mm 粒级含量达92.23%,-0.074 mm 粒级含量占17.60%;与给料相比,破碎产品中细粒级含量大幅增加;试验测定高压辊磨闭路破碎段循环负荷为81.26%,单位电耗为1.70 kW·h/t。

2.1.2 破碎产品预选抛尾试验

针对高压辊磨机破碎产品开展磁选抛尾试验,分别进行常规湿式磁选和干式磁选。根据前期条件试验结果,干式磁选采用筒式干选机,磁场强度为318 kA/m,滚筒转速为120 r/min;湿式磁选采用ZCLA型湿式磁选机,筒体倾斜角11°,磁场强度480 kA/m,试验结果见表3。

表3 常规磁选试验结果

由表3可知,使用干式滚筒磁选机对矿石进行分选,获得的精矿产率为82.66%,TFe品位为40.02%,铁回收率为92.74%;使用湿式磁选机对矿石进行分选,获得的精矿产率为80.64%,TFe 品位为41.02%,铁回收率为92.11%;湿式磁选优于干式磁选效果,抛尾量达17.34%,有效降低了入磨量,提高了入磨铁品位。

进一步对磁选精矿和尾矿进行粒度筛析(表4),探寻进一步提高抛尾率的方法。

表4 常规磁选产品粒度分析结果

由表4 可知,磁选精矿粒度越细铁品位越高,细度的增加提高了磁铁矿解离度,磁选产品中低含量连生体减少,使整个产品铁精矿纯度提升;磁选给料中-3.0+1.0 mm粒级占39.35%,干式磁选精矿中-3.0+1.0 mm 粒级占42.92%,绝大部分的大颗粒都进入粗选精矿,精矿中该粒级铁品位仅37.82%,是制约精矿品位进一步提升的关键。因此,若需进一步提高预选精矿品位,提高预选段抛尾率,必须进一步降低磁选入料细度。

2.2 磁选中矿循环选别试验

2.2.1 开路干式磁选试验

以3.0 mm 高压辊磨闭路破碎产品为原料,以磁力分级干式磁选机和量恒式干选机为选别设备开展开路干式磁选试验。根据前期条件试验结果,磁力分级干式磁选机试验磁场强度144~200 kA/m,内滚筒转速30 HZ、外滚筒转速20 HZ;量恒式干选机试验磁场强度124~280 kA/m,皮带线速度2.24 m/s,试验结果见表5。

表5 开路干式磁选试验结果%

由表5 可知,开路选别条件下,量恒式干选机抛尾率略高于普通筒式干选机,磁力分级干式磁选机抛尾率与干式预选设备基本相同,但2种新型干式选别设备可将部分较低品位的连生体从精矿中分选出来作为中矿,因此精矿品位大幅提高。对量恒式干选机选出的中矿产品进行筛分分析,结果见表6。

由表6 可知,量恒式干选机开路选别中矿中+1.0mm 粒级占比达73.27%,该部分铁品位为36.20%,铁品位与原矿品位接近;经多次探索试验,仅通过磁选该粒级铁品位难以提高,充分说明该部分矿石连生体较多,需继续碎磨。

表6 干式磁选中矿产 品粒度分析结果

2.2.2 中矿循环闭路试验

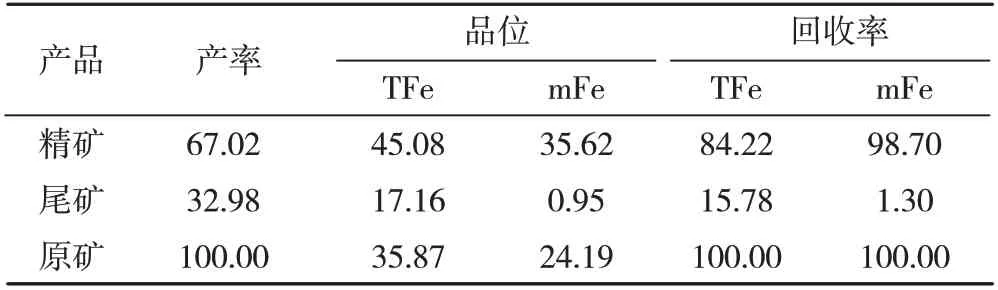

针对新型磁力分级干式磁选机和量恒式干选机开路选别中矿产品粒度较粗、连生体较多的情况,将中矿返回高压辊磨机进行循环破碎,充分发挥高压辊磨破碎优势,尽可能将已解离的废石在较大粒度实现抛尾。矿石经辊压—筛分后,筛下产品给入量恒式干选机进行分选,产生精矿、中矿和尾矿3 种产品,中矿及筛上产品与新给矿共同给入高压辊磨机进行辊压,试验中量恒式干选机试验磁场强度124~280 kA/m,皮带线速度2.24 m/s,试验结果见表7。

表7 闭路干式磁选试验结果%

由表7 可知,试验获得的精矿TFe 品位为45.08%,铁回收率为84.22%,尾矿TFe 品位为17.16%,系统循环负荷169%。进一步对选别产品进行粒度分析,结果见表8。

表8 闭路干式磁选产 品粒度分析结果

由表8 可知,精矿产品中-3.0 mm 粒级的负累计产率达97.90%,-0.074 mm 粒级的负累计产率为21.15%;尾矿产品中-3.0 mm 粒级的负累计产率达98.86%,-0.074 mm粒级的负累计产率为34.34%。

原矿石高压辊磨机闭路破碎开路干式预选以及高压辊磨机闭路破碎磁选中矿循环选别对比试验结果表明,磁选中矿循环工艺与开路选别工艺相比,磁选精矿品位提高约5.07 个百分点,抛尾率提高90.20%,精矿产品中-1.0 mm 粒级占比提高44.26个百分点。虽然高压辊磨机循环负荷增加87.74%,但由于高压辊磨机吨矿破碎电耗较低,与球磨相比电耗有明显优势[7-9],在单位电耗仅增加1.49 kW·h的情况下,抛尾率大幅提高,精矿粒度降低,可降低后续磨矿磁选段的能耗,实现磁铁矿开发全工艺流程直接生产成本的降低,磁选中矿循环工艺降本增效具有显著优势。

3 结 论

(1)利比里亚某铁矿为低磷低硫单一酸性镜铁矿-磁铁矿混合型铁矿石,矿石中铁矿物主要为磁铁矿,其次为赤褐铁矿和含铁硅酸盐,磁铁矿结晶粒度较细,大多以浸染状的形式嵌布在脉石中。脉石矿物以石英为主,其嵌布粒度相对铁矿物较粗。

(2)高压辊磨机闭路破碎开路预选流程试验结果表明,干式选别获得的精矿TFe 品位为40.02%,铁回收率为92.74%;湿式选别获得的精矿TFe 品位为41.02%,铁回收率为92.11%;此时高压辊磨机闭路破碎流程循环负荷为81.26%。

(3)高压辊磨机闭路破碎磁选中矿循环选别流程试验结果表明,采用该流程获得的精矿TFe品位为45.08%,铁回收率为84.22%;精矿产品中-3.0 mm 粒级占比97.90%,-0.074 mm 粒级占比21.15%,系统循环负荷为169%。

(4)与开路预选流程相比,闭路破碎磁选中矿循环选别流程精矿品位提高5.07 个百分点,抛尾率提高90.20%,精矿粒度的降低可大幅减少后续磨矿磁选段的能耗,磁选中矿循环工艺降本增效优势显著。