SiC惰性氧化对Al2O3-SiO2浇注料线变化率的影响

2022-06-21望伊涛刘国威徐威张普杰

望伊涛 刘国威 徐威 张普杰

濮阳濮耐高温材料(集团)股份有限公司 河南濮阳457100

为了补偿Al2O3-SiO2浇注料的烧结收缩,人们通常在浇注料中加入一些在高温使用过程中伴有体积膨胀效应的物质,如“三石”类矿物[1-4],使浇注料由烧结收缩转变为微膨胀,从而保证浇注料的整体性和良好的使用性能。

高温条件下,根据氧分压不同,SiC会发生两种不同形式的氧化反应:惰性氧化和活性氧化[5-6],其中,氧化气氛或氧分压较高时的惰性氧化反应过程伴随着SiC颗粒的质量增加和体积膨胀[7],并使SiC浇注料在宏观上也表现出了一定程度的膨胀效应[7-9]。另外,Al2O3-SiO2-SiC体系中,Al2O3与氧化产物SiO2进一步参与反应形成莫来石也会产生一定的体积膨胀[3,10-11],这似乎为改善Al2O3-SiO2浇注料的体积稳定性提供了新的思路。迄今为止,针对SiC在浇注料中的作用所开展的研究仅仅涉及到了抗氧化、抗冲刷、抗侵蚀和抗热震等性能[2,10-14]。近年,虽然也有SiC氧化可以改善矾土基浇注料尺寸稳定性的报道[15],但作者仅考虑了试样保温3 h后SiC氧化程度较低时的线变化率;而对高温长时间充分氧化后的试样的膨胀性能未涉及。

据此,本试验中,研究了具有较高显气孔率且不同SiC加入量的矾土基浇注料,通过延长空气气氛下的保温时间,使SiC充分发生惰性氧化。在此基础上,分析了不同试样烧后的线变化率、显气孔率以及物相组成和微观结构的变化,并讨论了SiC的惰性氧化过程对试样线变化率的影响。

1 试验

1.1 原料及配方设计

试验以三级矾土(5~0.088、≤0.088 mm)、特级矾土(1~0.088、≤0.088 mm)、碳化硅(≤0.074 mm)为主要原料,以铝酸钙水泥为结合剂,加入适量的α-Al2O3微粉(d50=3.74μm)、SiO2微粉(d50=0.36μm)和减水剂以提高综合性能。原料的化学组成见表1;试样的原料配比见表2,其中,SC3~SC10为全组分试样,SC3M~SC10M为全组分试样去掉5~1 mm骨料后所对应的基质试样。

表1 不同原料的化学组成Table 1 Chemical composition of raw materials

表2 试样配比Table 2 Formulations of specimens

1.2 试样制备与性能表征

按表2配置的不同物料在搅拌机内先干混1 min,再加水搅拌5 min。搅拌好的泥料在40 mm×40 mm×160 mm模具中振动10 s成型。试样常温养护24 h后脱模,110℃烘16 h,随后在1 400℃空气中保温24 h。

按YB/T 5203—93测量烧后试样的线变化率;按GB/T 21114—2007和GB/T 3045—2003分别对烧后试样进行SiO2含量和SiC残余量的化学组成分析;按GB/T 2997—2000测量烧后试样的显气孔率。使用PANalytical X'Pert Powder衍射仪和FEI Nova Nano SEM 230分别对烧后试样进行物相组成和微观结构分析。其中化学组成分析、显气孔率分析和物相组成分析包括试样外部区域(距试样表面3~5 mm厚)和内部区域(剔除外部区域)。

2 试验结果

2.1 线变化率

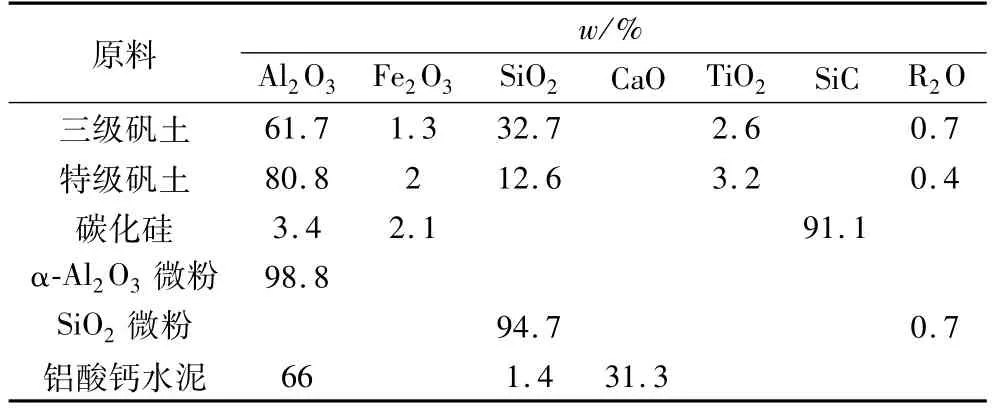

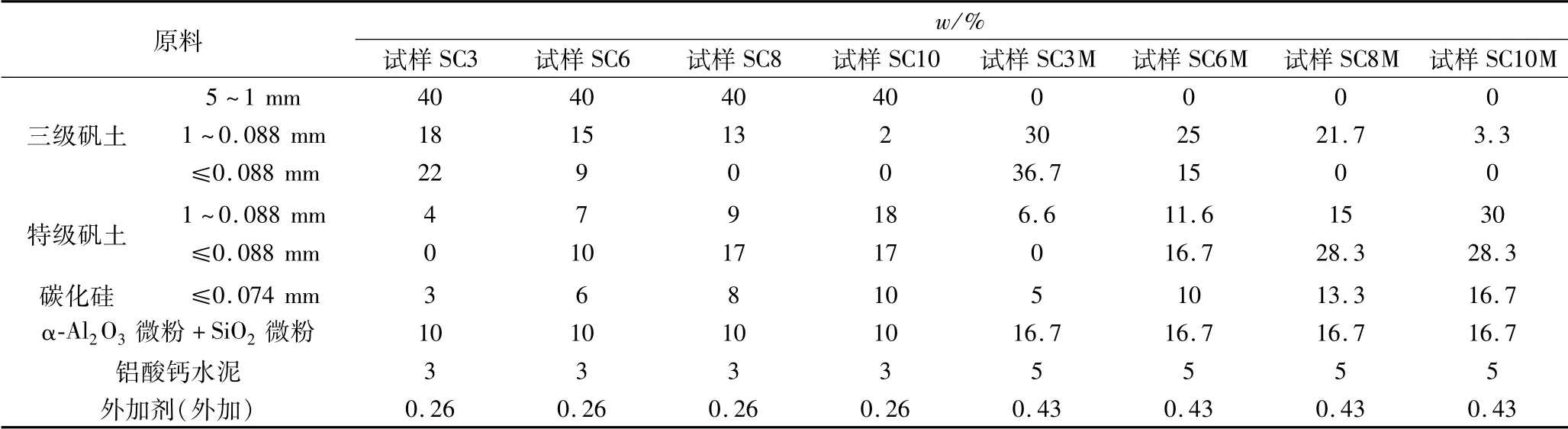

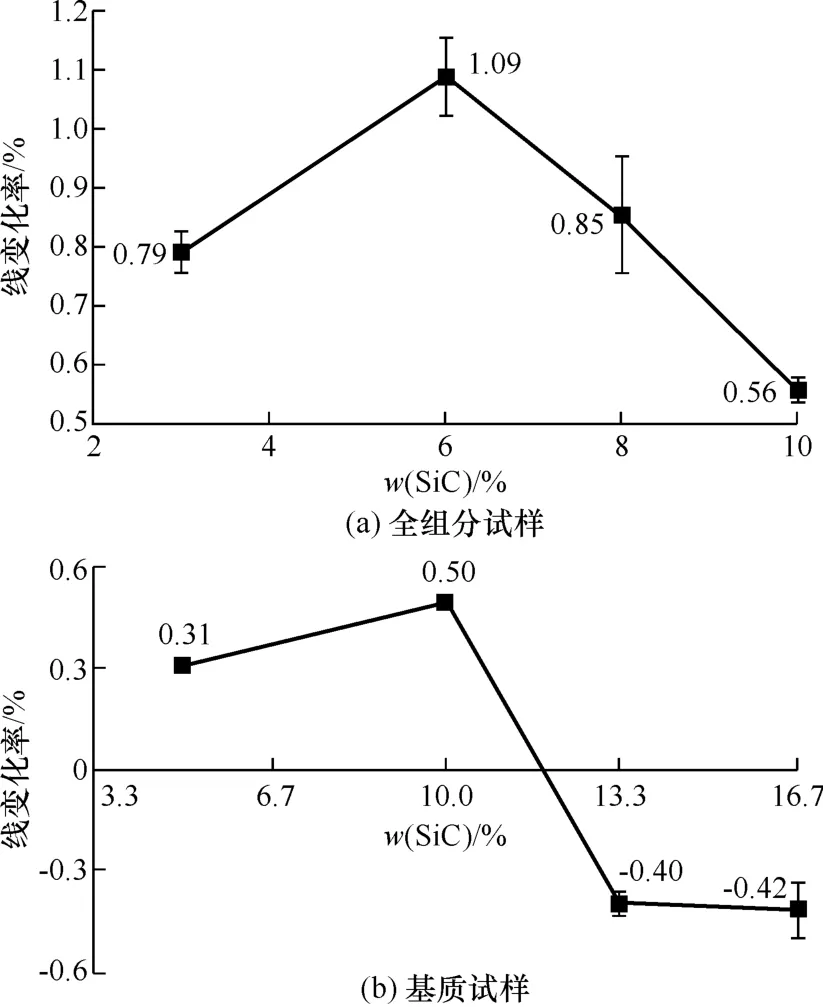

经1 400℃保温24 h空气中烧后各试样的线变化率如图1所示。可以看出,全组分试样(SC3、SC6、SC8、SC10)和基质试样(SC3M、SC6M、SC8M、SC10M)线变化率的变化趋势基本一致,分别在SiC加入量为6%(w)或10%(w)时达到最大,并随SiC进一步增加逐渐下降。

图1 SiC加入量对试样线变化率的影响Fig.1 Effect of SiC addition on linear change rate of specimens

SiC加入量(w)为3%和6%的全组分试样(SC3和SC6)的线变化率明显高于所对应基质试样(SC3M和SC6M)的,SiC加入量(w)为8%和10%的全组分试样(SC8和SC10)的线变化率虽然仍为正值,但相应基质试样(SC8M和SC10M)的线变化率却为负值,表现出了明显的收缩,说明SiC加入量对试样的线变化率有显著影响。

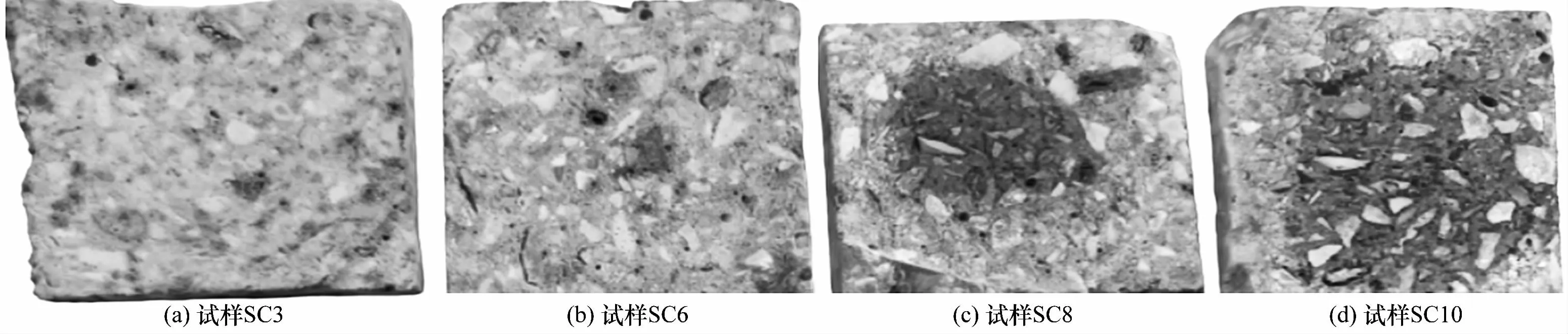

2.2 横截面照片

图2、图3为1 400℃保温24 h空气中烧后各试样的横截面照片。可以看出,随着SiC加入量的增加,试样外层的浅色区域面积减少,内部深色区域面积逐步扩大;其中,基质试样的深色区域面积较全组分试样的更大。说明SiC的增加会提高试样的抗氧化性,使SiC残留量也随之增加[15]。

图2 全组分试样烧后横截面照片Fig.2 Cross section of fired full-component specimens

图3 基质试样烧后横截面照片Fig.3 Cross section of fired matrix specimens

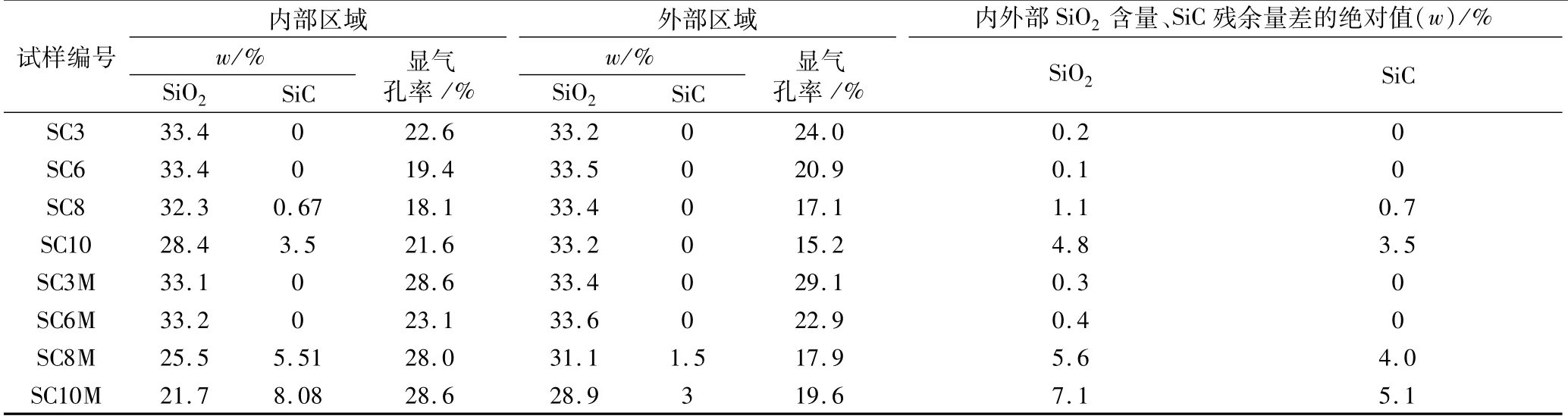

2.3 SiO2含量和显气孔率

不同试样烧后内、外部区域SiO2含量、SiC残余量的分析结果和显气孔率见表3。由表3可知,在SiC残余量为0的试样中,SiO2含量(w)均维持在33%~33.5%。SiC残余量越多,相应的SiO2含量越低。

表3 烧后试样内、外部区域SiO2含量、SiC残余量和显气孔率Table 3 Apparent porosity,SiO2 content and residue SiC content of interior/exterior zone in fired specimens

对于SiC加入量(w)为8%和10%的全组分试样SC8和试样SC10以及基质试样SCM8和试样SC10M,内、外部区域SiO2含量差的绝对值和SiC残余量差的绝对值之间存在约1.5倍的对应关系,说明试样中SiC大部分发生了惰性氧化反应[5]。

从表3还可以看出,随着SiC加入量的增加,全组分试样外部区域的显气孔率快速降低;内部区域的显气孔率则在SiC加入量(w)为8%时达到最小,SiC加入量(w)为10%时又有所升高。基质试样内、外部区域的显气孔率变化趋势均与全组分试样内部区域类似,分别在SiC加入量(w)为6%和8%时达到最低。

SiC残余量增加,显气孔率随之提高,说明两者存在一定的相关性;但在SiC残余量为0的试样中,显气孔率随SiC加入量的增加而降低,与内、外部区域无关,说明SiC惰性氧化可以显著降低试样的显气孔率。

对于全组分试样SC3、SC6和基质试样SC3M,其内、外部区域SiC残余量均为0,但外部区域的显气孔率均略高于内部区域的;对于全组分试样SC8、SC10和基质试样SC8M、SC10M,其内部区域均有残余SiC,此时,内部区域的显气孔率又明显高于外部区域的。试样内、外部区域显气孔率的较大差异,意味着物相组成和微观结构发生了较大改变。

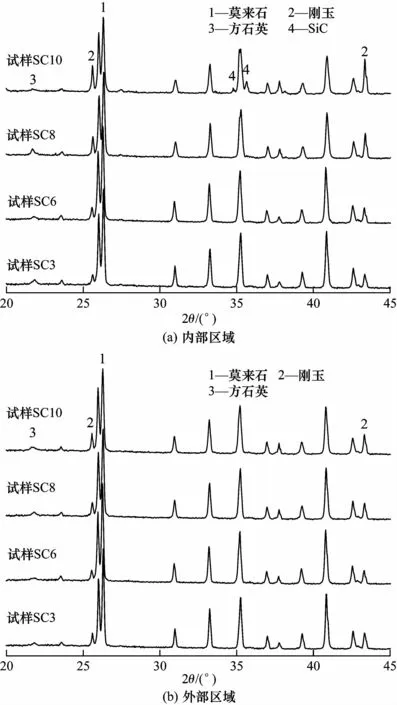

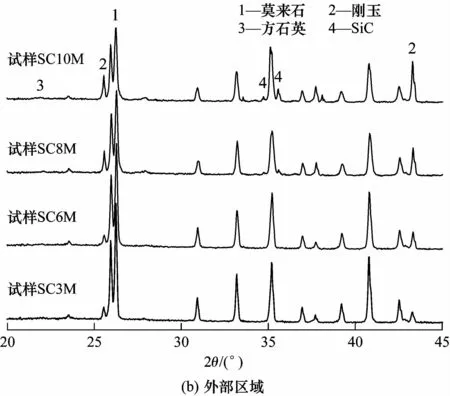

2.4 物相组成

全组分试样和基质试样内外部区域的XRD图谱如图4、图5所示。可以看出:所有全组分试样(SC3~SC10)内、外部区域中均存在莫来石、刚玉、方石英相,而SiC仅存在于全组分试样SC10的内部区域中;所有基质试样(SC3M~SC10M)的内外部区域均存在莫来石、刚玉相,而SiC仅存在于基质试样SC8M的内部区域以及试样SC10M的内、外部区域中。

图4 全组分试样烧后内外部区域的XRD图谱Fig.4 XRD patterns of interior/exterior zone in fired full-component specimens

图5 基质试样烧后内外部区域的XRD图谱Fig.5 XRD patterns of interior/exterior zone in fired matrix specimens

全组分试样SC8、试样SC10和基质试样SC8M、试样SC10M内部区域莫来石特征峰明显低于外部区域的。另外,随着SiC加入量的增加,全组分试样(SC3、SC6、SC8、SC10)内部区域、基质试样(SC3M、SC6M、SC8M、SC10M)内、外部区域的莫来石特征峰均逐渐减弱,刚玉特征峰均逐渐增强。一方面说明SiC的增加,抑制了自身的惰性氧化,氧化产物SiO2的减少限制了莫来石的生成,也减少了对Al2O3的消耗;另一方面也说明试样内、外部区域组织结构也会因SiC的增加产生较大差异。

在SiC残余量均为0(见表3)时,全组分试样SC8外部区域的刚玉特征峰低于试样SC10的;基质试样SC3M内部区域的刚玉特征峰也低于试样SC6M的。表明氧化产物SiO2生成后并没有立即与Al2O3反应生成莫来石,这可能与历经了一段时间的传质过程有关。

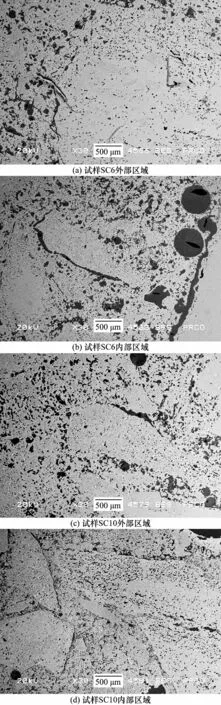

2.5 微观结构

图6为全组分试样SC6和试样SC10烧后内、外部区域的SEM照片。可以看出:虽然内部区域的骨料轮廓仍可辨识,但外部区域骨料和基质已经完全烧结为一体;试样SC10内、外部区域的骨料轮廓比试样SC6的更加明显,说明SiC的增加不利于试样的烧结,这与文献[15]的报道一致。

图6 全组分试样SC6、试样SC10烧后内、外部区域的SEM照片Fig.6 SEM images of interior/exterior zone in fired full-component specimens(SC6、SC10)

视域内直观上看,虽然两组试样外部区域的烧结程度较内部区域更高,但气孔变化却有所不同。试样SC6外部区域的气孔数量略低于内部区域的,而试样SC10外部区域的气孔数量则明显高于内部区域的。持续的烧结过程将会使试样内部气孔数量呈现出反转现象,这与表3中试样SC10外部区域显气孔率高于内部区域的,而试样SC6外部区域显气孔率低于内部区域的相对应。说明SiC的惰性氧化过程及持续的烧结作用将会使试样的显气孔率先降低后增加。

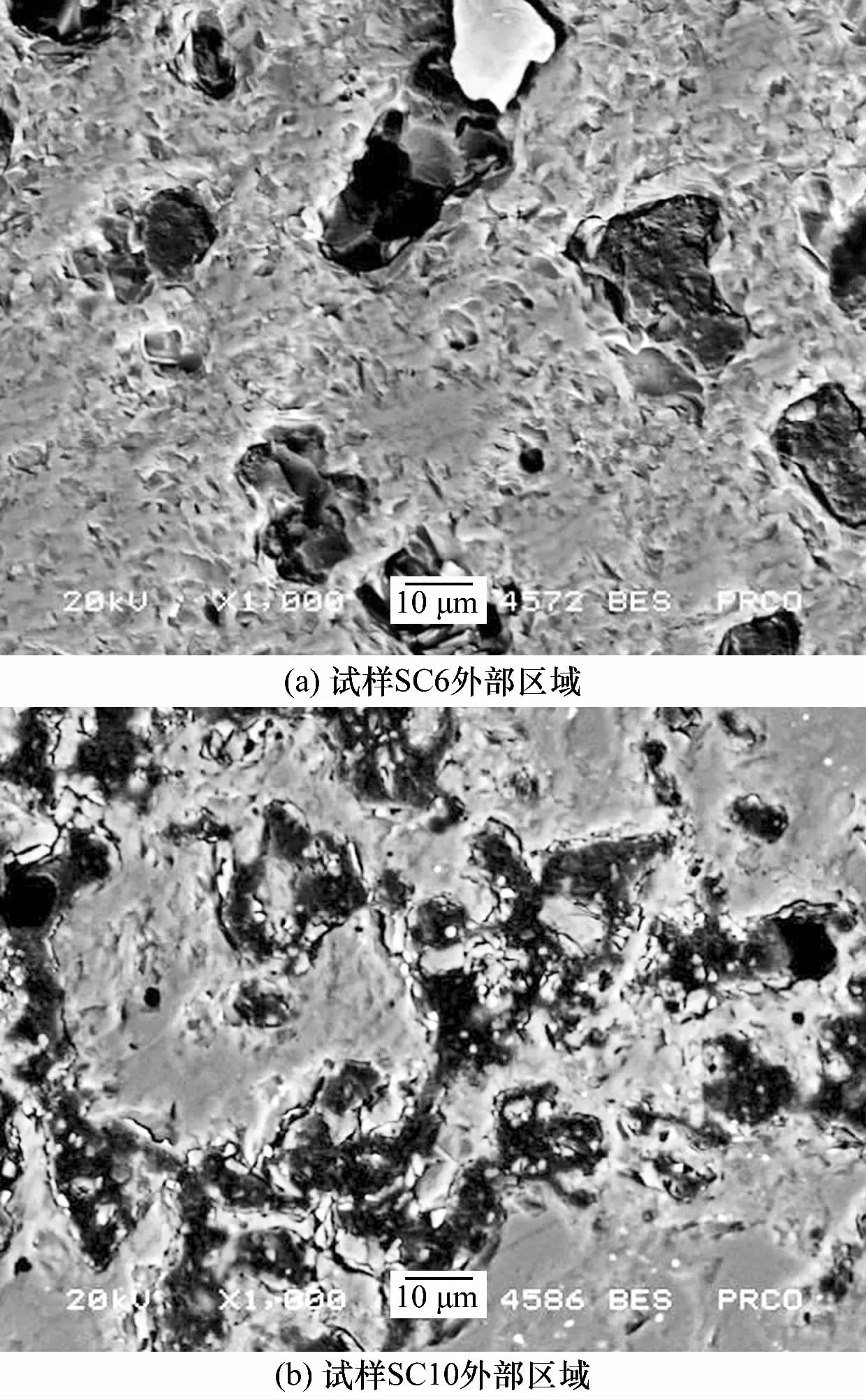

图7为试样SC6、试样SC10外部区域的放大照片。可以看出:试样SC6烧结体由不规则的长柱状或鳞片状晶粒相互交错形成,相对粗大的晶粒间夹存着众多的微小气孔,使烧结体变得相对疏松。试样SC10中气孔明显增加并连成一片,烧结体呈现出岛状或半岛状的不连续结构,内部晶粒细小,结构相对致密,周围以及气孔边缘广泛分布着点状的低熔物结晶。说明相对于试样SC6,试样SC10的二次莫来石化过程不充分,产生的膨胀量不足,导致了烧结体的结构恶化。另外,点状的低熔物结晶只存在于试样SC10中,意味着低熔点杂质最终将会随二次莫来石化过程固溶到莫来石晶格内。

图7 全组分试样SC6、试样SC10烧后外部区域的放大照片Fig.7 Enlarged SEM images of exterior zone in fired fullcomponent specimens(SC6、SC10)

3 讨论

SiC发生惰性氧化生成SiO2,并伴随着颗粒的体积膨胀,首先会对附近的气孔进行填充。当气孔被氧化物填满后,进一步的膨胀将会在气孔中产生应力,并造成试样本身的膨胀和破坏[7]。在本试验中,较多的杂质会与SiO2形成低熔点相,原始气孔被填满后,多余的富硅液相会通过传质作用转移到试样的其他部位,从而缓解了气孔填满后产生的应力集中,进而使SiC的惰性氧化仅仅体现为填充气孔,降低显气孔率上。当SiO2通过传质过程扩散到Al2O3颗粒附近时,会与之反应生成莫来石,持续的二次莫来石化过程伴随的膨胀效应是试样发生体积膨胀的关键因素。

当SiC加入量(w)从3%增加到6%时,全组分试样内外部区域无SiC残留,此时SiC越多,惰性氧化产物填充的气孔就越多,致使SiC加入量(w)为6%的试样SC6的显气孔率相对于SiC加入量(w)为3%的试样SC3有所降低。内、外部区域莫来石特征峰相差不大,意味着二次莫来石化过程差别不大。而更低的显气孔率,将导致SiC加入量(w)为6%的全组分试样更容易受到二次莫来石化所带来的膨胀效应的影响,从而使该试样在宏观上表现出了更高的线变化率。

当SiC加入量(w)进一步增加到8%和10%后,残余SiC的增加(表3,事实上残余量与初始级加入量的比例也有提高)说明SiC在试样中未充分发生惰性氧化且试样抗氧化性明显提高。考虑到SiC全部惰性氧化并折算为SiO2后试样Al2O3、SiO2质量比相同,此时SiC不充分的惰性氧化将直接导致试样内部区域反应产物SiO2的不足,进而抑制了莫来石的生成。另外,试样外部区域虽然最先接触O2(氧分压最高),并勉强实现全部SiC的惰性氧化和显气孔率的降低,但由于试样抗氧化性的提高,减缓了惰性氧化以及氧化产物SiO2的生成反应速率,致使后续二次莫来石化过程的持续时间和程度相对于SiC加入量(w)为3%和6%的试样均有所降低,上述两方面最终导致了试样线变化率的降低。

试样内部区域大量残余SiC抑制了烧结,使显气孔率保持在较高的水平,并同外部区域的低显气孔率形成较大反差,这与SiC加入量(w)为10%的全组分试样内、外部区域微观结构的显著差异相对应。而SiC加入量(w)为6%的全组分试样内、外部区域的显气孔率以及微观结构差异较小,则说明SiC加入量(w)为6%时,试样在具备较高线变化率的同时也能保持相对均匀的内、外部组织结构。

4 结论

(1)SiC惰性氧化产物SiO2可以填充气孔,降低显气孔率,但SiO2生成后并不会迅速与Al2O3发生反应形成莫来石。

(2)二次莫来石化是试样线变化率提高的主要因素。过量SiC抑制了自身的惰性氧化,氧化产物SiO2的相对减少,不利于试样的烧结以及二次莫来石化的持续进行,导致SiC加入量(w)为10%的全组分试SC10样线变化率明显降低。

(3)全组分试样中SiC加入量(w)为6%时,可以兼顾试验条件下SiC快速氧化与显气孔率降低之间的平衡,使试样SC6在线变化率达到最大的同时保持了相对均匀的内、外部组织结构。