Si3N4粉粒度对振荡压力烧结Si3N4陶瓷的影响

2022-06-21徐广平何江荣刘鹏程茆忠军秦笑威谢志鹏

徐广平 何江荣 刘鹏程 茆忠军 秦笑威 谢志鹏

1)江苏中磊节能科技发展有限公司 江苏盐城224299

2)清华大学材料学院 北京100083

Si3N4陶瓷的致密化烧结非常困难,即使采用热压烧结、热等静压烧结、气压烧结等烧结技术也难以完全致密化[1-5]。为此,近年来发展了一种在烧结过程中引入压力、频率可调的振荡压力烧结工艺,能够提高陶瓷的烧结致密度[6-9]。

在本工作中,采用振荡压力烧结工艺制备高密度Si3N4陶瓷,主要研究了Si3N4粉的粒度对Si3N4陶瓷的显微结构和性能的影响。

1 试验

1.1 原料

试验原料有:w(α-Si3N4)>90%,平均粒径分别为0.4、2.0、2.3μm的三种Si3N4粉(分别标记为1#、2#、3#);平均粒径均为0.5~0.6μm的烧结助剂Y2O3、Al2O3(均为化学纯);起弥散增韧增强作用的平均粒径0.5μm、纯度>99.99%(w)的TiC粉。

1.2 试样制备

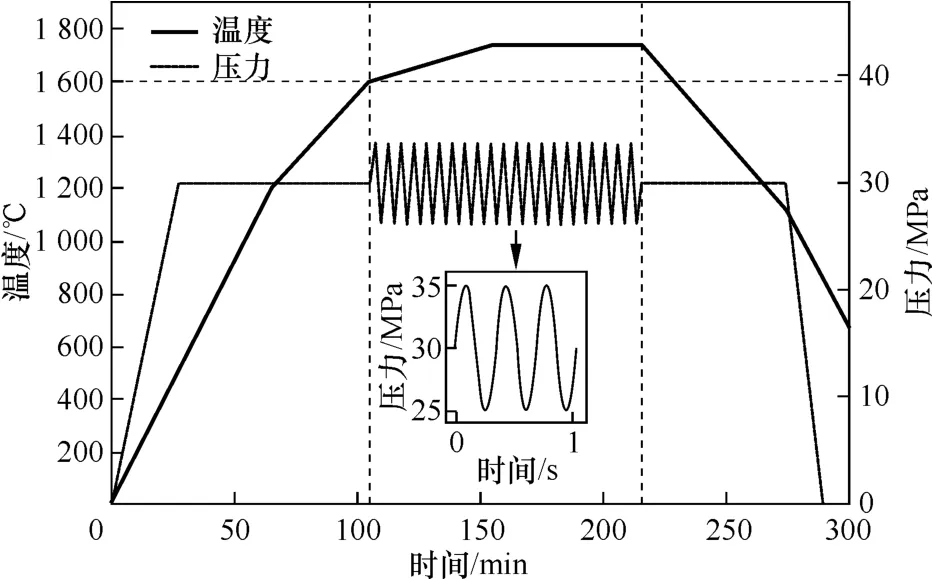

按w(Si3N4粉)=89%,w(Y2O3)=5%,w(Al2O3)=4%,w(TiC)=2%的配比配料。配好的料放入树脂球磨罐中,加入Si3N4研磨球和乙醇,采用行星磨机球磨6 h。研磨好的浆料倒入搪瓷盘中,在烘箱中于60℃干燥5 h,然后用玛瑙研钵研磨至全部通过0.088 mm筛。将过筛后的料置于内径100 mm的石墨模具中,放入振荡压力烧结炉内。先采用8 MPa压力预压3 min,然后按图1的温度、压力工艺曲线开始加热、加压,同时抽真空。当炉温达到900℃时,停止抽真空,通入φ(N2)=99.999%的氮气,保持炉内氮气压力为0.1 MPa。当温度达到1 600℃时,将30 MPa的恒定压力改为每秒钟完成3次升压-降压循环(35→30→25→30→35 MPa为一次循环)的振荡压力。在振荡压力下,从1 600℃升温至保温温度时,保温1 h。保温结束后,将振荡压力改回30 MPa的恒定压力,并继续保持炉内0.1 MPa的氮气压力。炉温降至1 100℃时停止加热,随炉冷却。本研究中,选择1 745和1 775℃两个烧结保温温度。对应于1#、2#和3#Si3N4粉,制备的烧结后试样也分别标记为1#、2#和3#。

图1 振荡压力烧结的温度、压力工艺曲线Fig.1 Sintering curve of oscillatory pressure process

1.3 性能表征

采用D8 Focus型X射线衍射仪分析试样的物相组成(Cu靶,Kα波长0.154 18 nm,角度区间10°~80°,步长数值0.02°)。采用Zeiss型场发射扫描电镜观察试样断口和抛光表面经CF4离子刻蚀后的显微结构,并通过图像分析软件测量抛光表面照片中晶粒的长径比,测量晶粒数量不少于500个。

按QB/T 1642—2012检测试样的体积密度,并结合理论密度计算其相对密度。检测试样的抗弯强度:试样尺寸为3 mm×4 mm×36 mm,加载速率为0.5 mm·min-1,跨距为30 mm,以7次测定结果的平均值作为最终结果。采用维氏硬度仪测试试样的维氏硬度,载荷为49 N,加载时间为15 s。

2 结果与讨论

2.1 物相组成

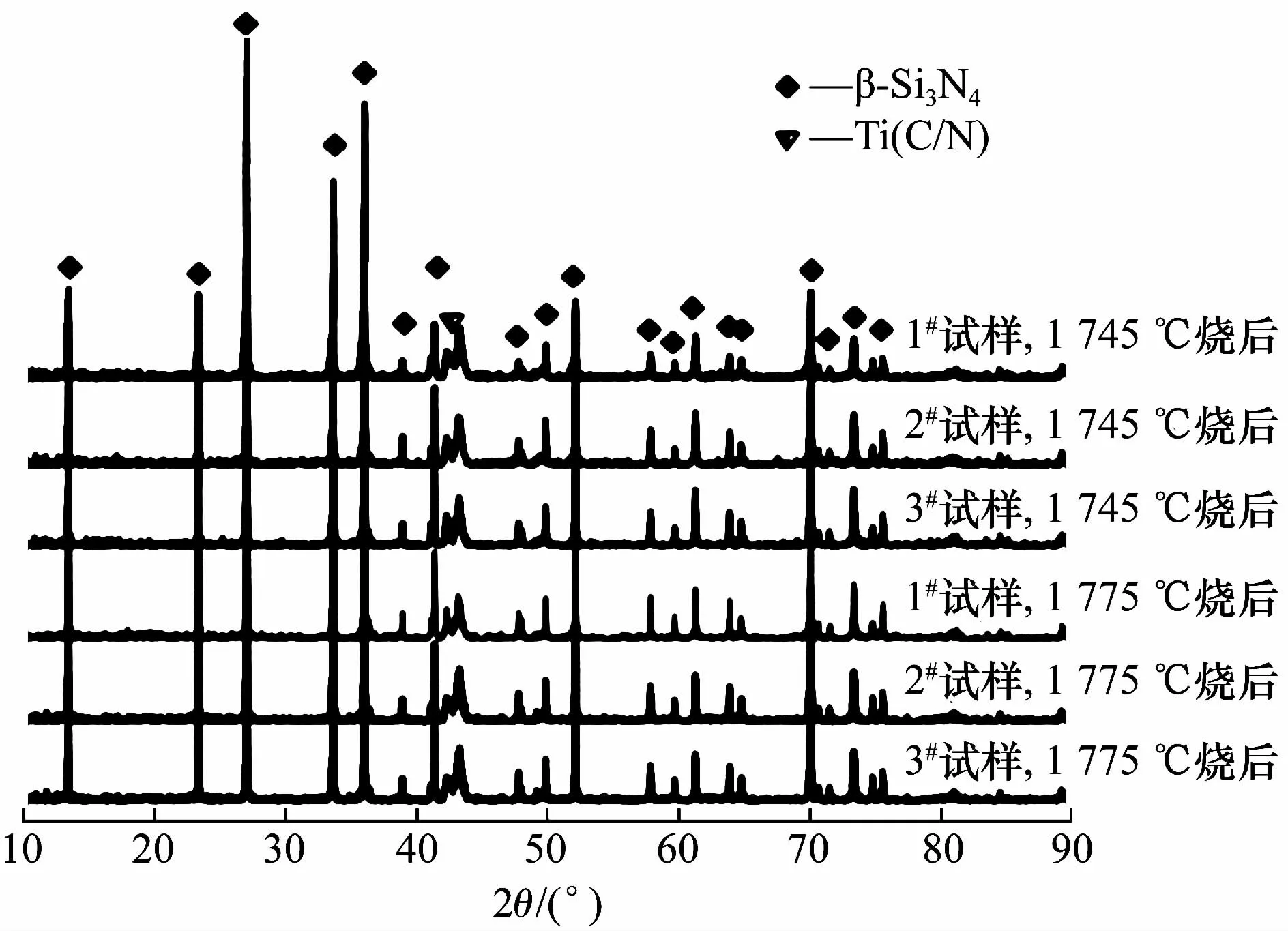

不同温度烧结后试样的XRD图谱见图2。可以看出:各试样均由β-Si3N4和Ti(C/N)组成,未检出TiC。w(α-Si3N4)>90%的Si3N4粉经振荡压力烧结后完全转变为β-Si3N4,而采用传统烧结技术时则需要更高的烧结温度或者更长的保温时间[10]。检出Ti(C/N)而未检测出TiC是因为TiC在烧结过程中发生固溶反应生成了Ti(C/N)。Ti(C/N)具有与TiC相类似的弥散增韧增强作用。

图2 不同温度烧后试样的XRD图谱Fig.2 XRD patterns of specimens sintered at different temperatures

2.2 显微结构

三种Si3N4粉的SEM照片见图3。从图中可以看出:1#Si3N4粉的晶粒较小,晶粒之间大小差异也较小;2#Si3N4粉和3#Si3N4粉的晶粒较大,晶粒之间大小差异较大。

图3 不同粒度Si3 N4粉的SEM照片Fig.3 SEM images of Si3 N4 powder with different particle sizes

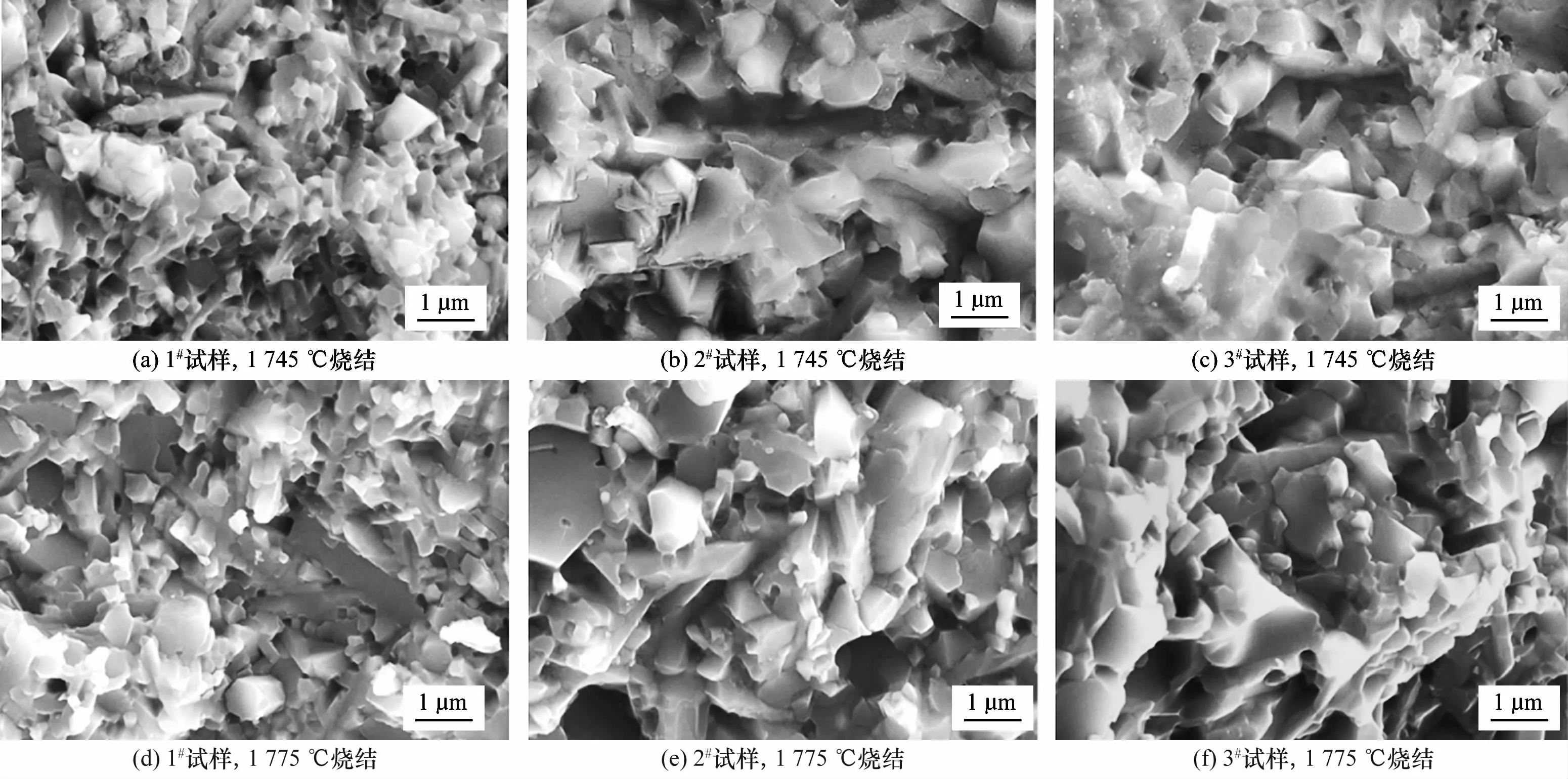

不同温度烧结后试样断口的SEM照片见图4。可以看出:1)不同温度烧结后试样中都有较多长柱状β-Si3N4晶体。2)在相同温度下烧结后,各试样中β-Si3N4晶粒大小仍延续其所用Si3N4粉的大小,1#试样的β-Si3N4晶粒较小且较均匀,而2#试样和3#试样的β-Si3N4晶粒较大且差异较大。3)烧结温度从1 745℃提高到1 775℃,1#试样的β-Si3N4晶粒变化较小,2#试样和3#试样的β-Si3N4晶粒大小及其差异进一步增大。

图4 不同温度烧结后试样断口的SEM照片Fig.4 SEM images of sections of specimens sintered at different temperatures

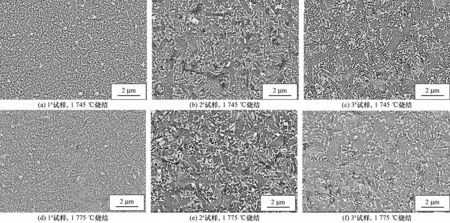

在不同温度烧结后试样表面经抛光和CF4离子刻蚀后的SEM照片见图5,比断口照片更清晰地显示出试样中β-Si3N4晶粒的形貌和尺寸:1 745℃烧结后,1#试样中β-Si3N4晶粒较细长,整体结构较均匀;而2#试样和3#试样中β-Si3N4晶粒较大,晶粒之间大小、形貌差异较大,尤其是3#试样。

图5 不同温度烧结后试样表面经抛光和CF4离子刻蚀后的SEM照片Fig.5 SEM images of etched polished surface of specimens sintered at different temperatures

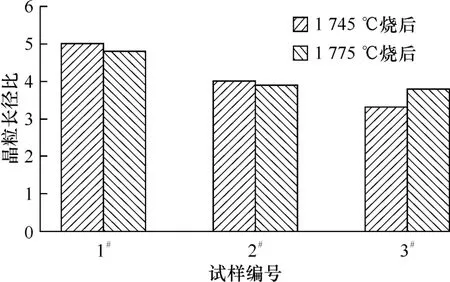

经图像分析软件测量,不同温度烧结后试样中β-Si3N4晶粒的长径比见图6。可以看出:1)随着Si3N4粉粒度的增大,不同温度烧结后试样中β-Si3N4晶粒的长径比均显著减小。2)随着烧结温度从1 745℃提高到1 775℃,1#试样和2#试样的长径比分别减小4.0%和2.5%,3#试样的长径比则增大15.0%。

图6 不同温度烧结后试样中β-Si3 N4晶粒的长径比Fig.6 Grain length-diameter ratio of specimens sintered at different temperatures

2.3 致密度、抗弯强度和维氏硬度

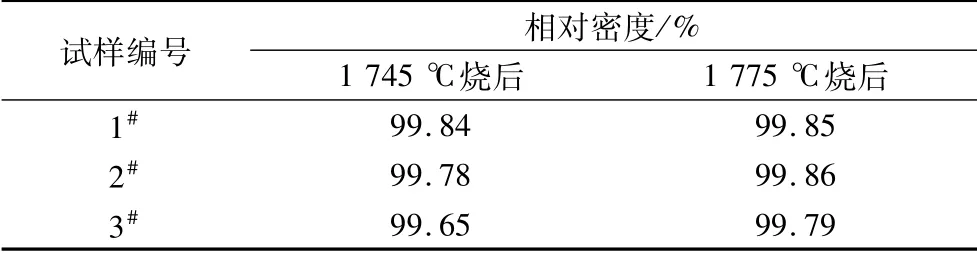

不同温度烧结后试样的相对密度见表1。可以看出:1 775℃烧结后试样的相对密度均比1 745℃烧结后试样的有所增大;经振荡压力烧结工艺烧结后,各试样的相对密度都很大,并且彼此之间相差很小(相对极差为0.2%)。

表1 不同温度烧结后试样的相对密度Table 1 Relative densities of specimens sintered at different temperatures

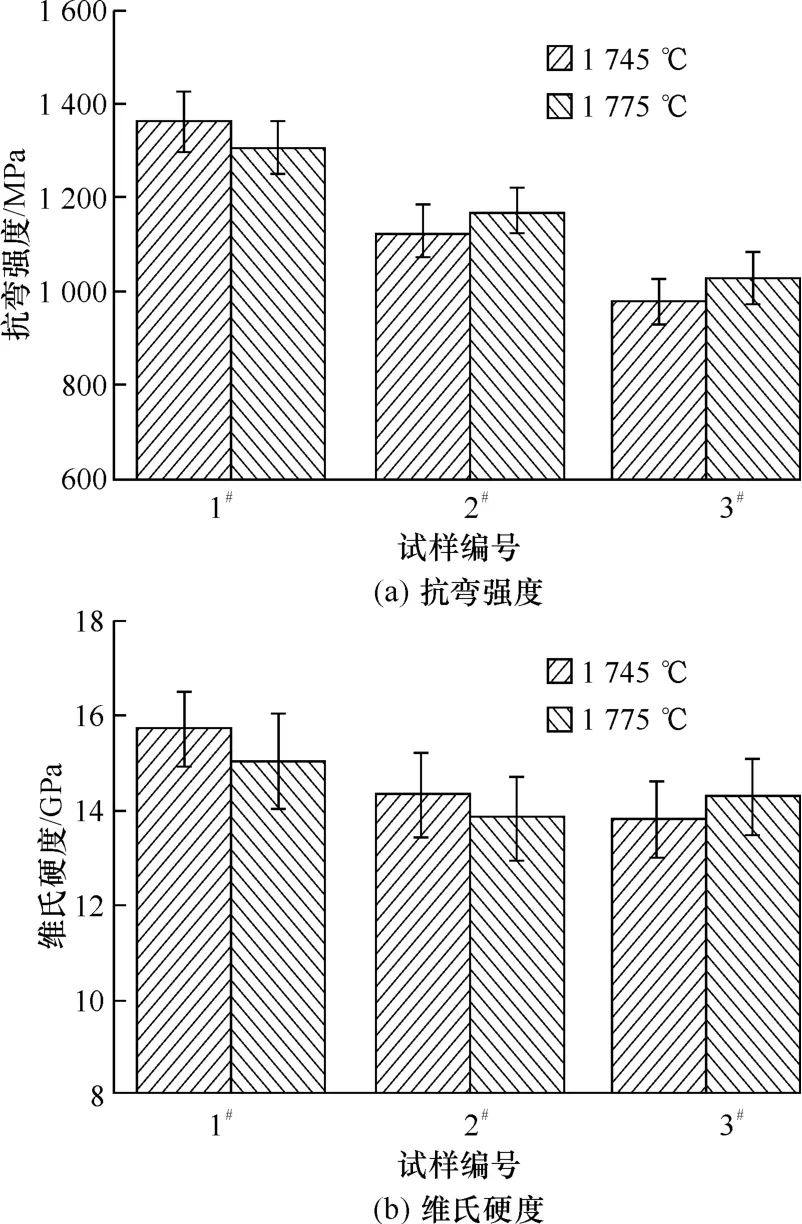

不同温度烧结后试样的抗弯强度和维氏硬度见图7。可以看出:1)随着Si3N4粉粒度的增大,不同温度烧结后试样的抗弯强度均呈减小趋势。2)随着Si3N4粉粒度的增大,1 745℃烧结后试样的硬度呈减小趋势;1 775℃烧结后试样的硬度,1#试样的最大,2#试样的最小。3)烧结温度从1 745℃提高到1 775℃,1#试样的抗弯强度略有减小,2#试样和3#试样的抗弯强度略有增大。4)烧结温度从1 745℃提高到1 775℃,1#试样和2#试样的硬度略有减小,3#试样的硬度略有增大。比较来看:1 745℃烧结后1#试样的抗弯强度和维氏硬度均最大,分别为(1 364±65)MPa和(15.72±0.8)GPa;1 745℃烧结后3#试样的抗弯强度和维氏硬度均最小,分别为(846±49)MPa和(13.82±0.8)GPa。

图7 不同温度烧结后试样的抗弯强度和维氏硬度Fig.7 Flexural strength and Vickers hardness of specimens sintered at different temperatures

陶瓷材料的性能取决于其物相组成、致密度和显微结构。本试验中,各试样的物相组成几乎相同。由于Si3N4粉粒度及烧结温度差别不大,经高效的振荡压力烧结工艺烧结后,试样致密度和β-Si3N4长径比随Si3N4粉粒度和烧结温度的变化均没有完全一致的规律;受试样致密度和β-Si3N4长径比的共同影响,试样的抗弯强度和维氏硬度随Si3N4粉粒度和烧结温度的变化也都没有完全一致的规律。

3 结论

(1)在两种温度的振荡压力烧结工艺下,由三种不同粒度的Si3N4粉制备的Si3N4陶瓷的相对密度都很大,为99.65%~99.86%,彼此相差很小。

(2)由平均粒径为0.2μm的Si3N4粉在1 745℃烧结制备的试样的微观结构最均匀,其β-Si3N4晶粒平均长径比、抗弯强度和维氏硬度均最大,分别达到5.0、(1 364±65)MPa和(15.72±0.8)GPa;由平均粒径为2.3μm的Si3N4粉在1 745℃烧结制备的试样的β-Si3N4晶粒平均长径比、抗弯强度和维氏硬度均最小,分别为3.3、(846±49)MPa和(13.82±0.8)GPa。