基于结构仿真分析与三维激光扫描的钢结构数字化预拼装技术

2022-06-18王强强苏英强孟玲霄贾尚瑞

王强强,苏英强,赵 切,孟玲霄,贾尚瑞

(1.浙江精工钢结构集团有限公司,浙江 绍兴 312030; 2.湖州职业技术学院,浙江 湖州 313099;3.比姆泰客信息科技(上海)有限公司,上海 201199)

0 引言

随着人类对建筑美学要求的不断提升,大量异形钢结构建筑应运而生,异形构件的精度控制难度较大,一般须采取实体预拼装工艺进行检验,才能保证现场安装顺利,但传统钢结构实体预拼装存在施工工期长、资源消耗量大、测量精度低、施工安全风险高的问题。近年来,随着信息化技术和图像采集技术的快速发展,逐渐明确了钢结构虚拟预拼装的研究方向,并结合工程实际需要,研发基于三维激光扫描的钢结构工程数字化预拼装技术[1]。

对于精度控制要求高、柔性较大的钢构件或结构,单构件虚拟扫描检测结果受检测仪器精度、构件实际加工误差、构件不固定变形等因素影响,其中,构件不固定变形是影响预拼装结果准确性的主要因素,构件不固定变形与扫描时胎架布置、构件自重、环境温度有关,因此需通过计算机模拟计算出构件因不固定变形造成的构件偏差,并进行修正[2]。为找到一种更精准的构件尺寸检测及数字化预拼装方法,本文对基于结构仿真分析与三维激光扫描的钢结构数字化预拼装技术进行分析研究。

1 技术原理

1.1 基本原理

基于三维激光扫描的钢结构数字化预拼装技术,将BIM信息化模型与逆向工程结合,借鉴航空制造领域和高端海工设备制造领域的相关成功经验,将空间钢结构或预制建筑中大尺寸构件快速高精度地采集到计算机系统中逆成像,在计算机系统中实现空间钢结构或预制建筑的数字化仿真预拼装[3],即在虚拟环境中,查看实际加工构件的加工情况,分析构件在现场安装中可能出现的如相邻构件接口错边、牛腿偏差等问题,在工厂加工阶段便可提供切实可行的构件偏差调整方案。该技术具有效率高、精度高、工期短、绿色环保等优点。

利用MIDAS,SAP2000,3D3S,Geomagic Qualify等结构分析软件对构件或结构单元进行受力分析,分析过程可模拟构件或结构实际施工工况、受力情况和实际外界环境,快速分析计算出其结构变形位移、应变、应力等结果。

1.2 技术流程

首先在结构设计阶段根据施工方案及工况对结构单元进行变形分析,并确定结构预起拱值,完成结构设计优化;工厂根据优化后的设计方案进行构件加工;加工完成后对构件进行三维激光扫描检测及虚拟预拼装。利用优化后的计算模型在设计分析软件中模拟扫描时的约束条件和影响因素,计算出被扫描构件的仿真变形Δ1,用三维激光扫描模型分析的偏差Δ2-Δ1,即得到实际的加工偏差Δ,通过结构变形分析提高钢构件虚拟预拼装检测的准确性,为钢结构虚拟预拼装提供可靠的数据保障。

1)将标准结构单元计算模型导入设计分析软件,按现场安装情况进行结构变形分析,并按得到的结构变形结果对结构单元进行预起拱。

2)深化设计人员根据结构预起拱设计要求完成钢构件的深化设计,同步完成优化后的BIM模型。

3)工厂按深化设计方案完成构件加工。

4)将加工完成的钢构件摆放至胎架上,确定构件摆放方式及胎架布置数量和位置,待构件固定后对构件进行三维激光扫描,获取其扫描数据模型[4]。

5)将扫描得到的数据模型导入逆向分析软件进行拟合分析,并对各关键节点进行偏差测量和剖切分析,得到实际钢构件各检测项的偏差结果。

6)将预起拱设计后的结构单元模型拆分成单构件计算模型,并导入设计分析软件中。

7)在设计分析软件中给予计算模型与实际扫描状态下相同的支座约束条件(胎架放置数量、位置及固定方式)和环境温度,分析其在自重、温度等因素作用下的变形,得到各关键节点(检测项)的变形结果。

8)将实际构件虚拟检测偏差结果与模拟分析的构件变形结果相减得到其最终偏差,该最终偏差即为钢构件实际加工误差。

9)根据GB 50205—2020《钢结构工程施工质量验收标准》要求判定构件加工是否合格,根据实际加工误差对问题构件进行矫正,直至构件检测合格。

2 计算分析及验证

2.1 工程案例

以某大跨度钢连廊为例,重点对不同约束条件下的拼装构件进行数值模拟分析,为数字化预拼装提供理论数据支持。钢连廊模型如图1所示。

图1 钢连廊模型

钢连廊结构如图2所示。钢连廊跨度为66.4m,宽12m,由2榀平面桁架和桁架间连梁组成,平面桁架的上、下弦采用B800×450×30×30,腹杆采用B450×450×22×22;下弦间连梁采用H600×300×14×28,H500×250×12×24;上弦间屋面钢梁采用变截面H型钢,H(500~675)×300×14×28,H(400~575)×250×12×24;钢构件材质均为Q345B。钢连廊的顶部标高为21.880m,两端通过盆式橡胶支座落于混凝土柱上。

图2 钢连廊结构

2.2 钢连廊预起拱值的确定

为保证结构成型后的形态满足建筑要求,按钢连廊在“1.0×恒荷载+0.5×活荷载”工况下的竖向变形值进行预起拱[5]。采用有限元软件MIDAS进行计算分析,计算中考虑的荷载为:上、下弦层楼面采用120mm厚钢筋桁架式楼承板,折算面荷载为3.0kN/m2;上弦层楼面的设计附加恒荷载为4.0kN/m2,活荷载为0.5kN/m2;下弦层楼面的设计附加恒荷载为2.0kN/m2,活荷载为3.0kN/m2。钢连廊整体及主桁架竖向变形如图3所示。

图3 钢连廊整体及主桁架竖向变形云图(单位:mm)

预起拱作用为抵消竖向变形,因此二者绝对值相同,方向相反;加工预起拱已反映到深化模型中,是理论模型(Reference模型)的一部分。为更直观地观察平面主桁架各位置的竖向变形,对下弦节点进行编号(见图4),主桁架下弦节点竖向变形及预起拱值如图5所示。由图5可知,主桁架跨中最大竖向变形及预起拱值为136mm,且各下弦节点的预起拱值不同。

图4 平面桁架下弦节点编号

图5 主桁架下弦节点竖向变形及预起拱值

2.3 预拼装构件在不同约束条件下的理论变形分析

采用有限元分析软件ABAQUS,选取一段下弦构件(长11.72m)进行不同约束条件下的变形分析,如图6所示,计算时仅考虑构件自重。

图6 选取的预拼装构件

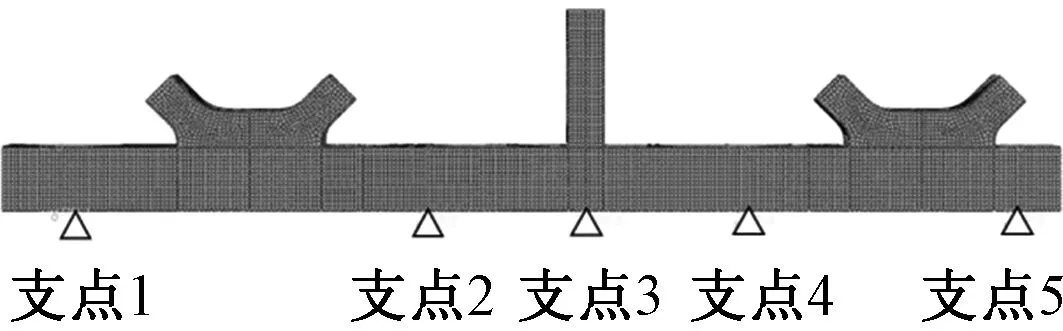

预拼装分析的支点布置如图7所示。约束条件考虑以下3种:①约束条件1 支点1,5,此时为单跨简支梁;②约束条件2 支点1,3,5,此时为双跨连续梁;③约束条件3 支点1,2,4,5,此时为三跨连续梁。

图7 预拼装分析的支点布置

3种约束条件下构件竖向变形如图8所示。

图8 3种约束条件下构件竖向变形云图(单位:mm)

由图8可知,约束条件1,2,3对应的构件最大竖向变形分别为0.23,0.02,0.01mm。

加工完成构件扫描阶段,构件摆放至胎架为2个支点的方式,因此约束条件1是本案例分析的基础,对应的2个断面上4个关键点的变形数值Δ1如表1所示。

表1 仿真分析计算关键点变形值Δ1 mm

2.4 钢构件三维激光扫描测量

类似于简支梁的试验方法,将加工好的钢构件两端采用较理想的铰支座形式,一端为固定铰支座,一端为滑动铰支座。

使用精度为0.085mm的三维激光扫描仪扫描加工好的构件,通过对扫描模型(Test模型)和理论模型(Reference模型)进行拟合对比分析,构件检测结果可在三维空间模型中以全彩色的差异图形式表达。冷暖色调表达实际加工构件相对理论BIM设计模型位置的凹凸情况,颜色深浅渐变则反映了偏差程度及趋势、误差范围、偏差量等,同时在模型任意位置可创建偏差注释快速获取指定区域的偏差数值,在关键部位创建剖切截面并进行尺寸标注,使检测结果一目了然[6]。

三维激光扫描拟合计算分析得出的构件加工偏差Δ2如表2所示。

表2 三维激光扫描模型分析偏差Δ2 mm

2.5 钢构件实际加工偏差

构件的实际加工误差是扫描拟合结果扣除计算分析变形,即实际构件三维激光扫描拟合分析Δ2,扣除模拟扫描工况分析得到的模型仿真分析计算关键点变形值Δ1,得到构件真实的加工偏差Δ=Δ2-Δ1,如表3所示。

表3 构件实际加工偏差Δ mm

工厂质检部门根据《钢结构工程施工质量验收标准》要求判定构件加工是否合格,根据实际加工误差对问题构件进行矫正,直至构件检测合格。

3 结语

本文基于结构仿真分析与三维激光扫描的钢结构数字化预拼装技术研究,有效解决了钢结构虚拟预拼装由于非加工偏差造成的检测结果真实性缺失问题,通过该方法可修正钢构件在虚拟检测过程中因自重、外界温度等因素造成的变形误差,从而出具更加精确的构件矫正方案,提高构件加工精度,尤其对跨度较大、相对柔性的构件或拼装单元更有实际意义。该研究成果为钢结构虚拟预拼装提供实施路径,确保数据分析的精确性,提高工程质量,使钢结构虚拟预拼装技术更利于推广应用和指导加工及安装。