大跨度内庭钢结构连廊滑移施工技术*

2022-06-18茹佳伟李鑫睿郭墨晗惠思博

茹佳伟,于 淼,李鑫睿,郭墨晗,惠思博

(1.北京市昌平区住房和城乡建设委员会,北京 102200;2.中建三局集团北京有限公司,北京 102629)

0 引言

近年来,随着大体量公共建筑的迅速发展,越来越多的综合性公共建筑结构采用了大跨度钢结构连廊、桁架等钢结构设计形式。综合性商业建筑环境也多采用中庭设计打造开放性空间。因此,在成本可控的条件下又好又快地实现大跨度内庭钢结构连廊安装施工成为一项重要的施工课题。

在常规工程建设中,钢结构连廊吊装施工可采用塔式起重机或汽车式起重机,但在商业综合体项目施工部署中,需合理考虑塔式起重机等大型机械设备的选型,机械设备选用型号偏大或仅为满足小部分需求而选定吊装设备型号均易造成浪费,导致建造成本压力增加。结合商业中庭钢结构连廊设计,汽车式起重机无法驶入其中进行吊装,塔式起重机合理选址距内庭连廊相对较远,吊臂端部起重受限,钢梁无法直达安装部位。在此背景下,提出大跨度内庭钢结构连廊滑移施工技术,塔式起重机仅在起吊过程中起辅助作用,将钢梁吊运至极限位置(滑移起点)。通过设置滑移导轨、滑移装置、滑移小车、手动葫芦、倒链等将钢梁滑移至安装位置,解决了商业综合体项目存在大跨度内庭钢结构连廊施工场地限制及机械选型的难题。该技术具有施工适用性强、节约施工场地、施工效率高、吊装方便、用工少、节约成本等特点。

1 工程概况

未来科技城项目位于北京市昌平区未来科学城区内,B-5商业楼建筑总高度为150m,共33层,其中1~4层为商业区域,商业中庭内部空中连廊采用大跨度钢结构设计,中庭顶部设计有玻璃幕墙采光顶,屋面处沿中庭1周存在混凝土结构的幕墙立柱基础。该钢结构连廊主要由H型钢梁组成,中庭轴线跨度21.1m。3层连廊标高11.300m,宽6.4m;4层连廊标高16.800m,宽9.3m,如图1所示。3层主梁H型钢截面为H1 000×400×20×36,共2根;4层主梁H型钢截面为H1 200×400×20×36,共6根。主梁与东侧裙楼采用滑移支座连接,与西侧裙楼采用预埋件栓焊连接。在确保质量可控、安全可靠的条件下,内庭钢结构连廊安装选用钢结构滑移施工体系,可优化塔式起重机选型,减少塔式起重机占用时间,提升工作效率,从而降低施工成本。

图1 项目钢结构连廊设计

2 施工工艺流程及操作要点

2.1 工艺流程

工艺流程为:工况分析→滑移装置设计→施工准备→滑移支座安装→滑移轨道安装→滑移钢梁试吊→钢梁滑移→钢梁就位连接→验收完成。

2.2 施工方法

2.2.1工况分析及方案设计

结合工程特点分析钢结构连廊吊装工况,建筑中庭区域无法驶入吊装机械车辆,同时受塔式起重机覆盖范围及吊重受限影响,大跨度钢梁进场前进行合理分段,进场后进行焊接组拼。安装滑移装置后,通过塔式起重机起吊至滑移起始点,并释放塔式起重机,采用逐根滑移法安装主梁。在连廊两侧屋面幕墙混凝土基础上布置滑移轨道,无幕墙基础部分下方设置方管钢梁与钢柱支撑。钢梁从北向南逐根滑移。南侧设置立柱,使用5t手动葫芦为钢梁滑移提供动力;北侧设置立柱,用于不同步时的调整及起停车作用。钢梁两端南北向滑移均通过2套手动葫芦控制。滑移方案布置平面、布置剖面如图2,3所示。

图2 滑移方案布置平面

图3 滑移方案布置剖面

2.2.2施工准备

1)吊装分析 ①主梁起吊 连廊钢梁通过1-1号塔式起重机整根吊运至滑移起始点,开始滑移。滑移装置与钢梁一同吊装,最重约9.69t。1-1号塔式起重机作业半径50m,2倍率,额定起重13.80t。塔式起重机负荷率79%,<90%,满足吊装要求。②轴侧次梁起吊 共5根次梁,最重约0.3t,远小于1-1,4-1号塔式起重机的额定起重。

2)结合吊装分析,进场施工前进行超长大跨度钢梁分段优化(见图4),以保证材料加工、运输及调运便捷。

图4 连廊钢梁分段设计方案

3)中庭大跨度钢梁分段运输至现场,在现场临时堆场进行拼装焊接,做好安装前的准备。

2.2.3滑移支座设计与安装

2.2.3.1滑移支座设计

滑移支座的摩擦副由2层不锈钢板及聚四氟乙烯滑片组成,与其他类型摩擦副相比,具有摩擦系数低、自润滑性好、适应性强、耐磨损等特点。滑移支座设计如图5所示。

图5 滑移支座设计

图5中2mm厚不锈钢板与过渡支架底板采用氩弧焊焊接;GJZF4 250×270×43四氟滑板橡胶支座上附有2mm厚四氟滑板,此四氟滑板与过渡支架底板上焊接的2mm厚不锈钢板组成滑移面,实现支座的位移;GJZF4 250×270×43四氟滑板橡胶支座与过渡支架整体高105mm。

2.2.3.2支座安装

1)支座安装前,检查支座各部件完好性及出厂发货清单,不得随意拆卸支座临时连接装置。

2)钢梁滑移前,在现场混凝土牛腿上设置支座,待钢梁整体就位校正后再进行正式固定与连接,提前清理支座预埋板,使其表面平整、清洁、干爽、无浮砂。

3)在预埋板上划出中心十字线,支座顺桥方向中心线应与预埋板顺桥方向中心线平行或重合。

4)检查支座含钢件部分在运输、进场、安装过程中是否存在掉漆生锈情况,并应对相应部分补涂。

5)支座安装高度应符合设计要求,要保证支座支承平面的水平及平整。

6)支座与梁体及预埋钢板焊接时,焊速不可过快,要防止支座钢体过热,以免引起支座本身变形。钢梁支座安装就位后,采用对称焊接及断续焊接进行连接固定,焊接完成后在焊接部位进行防锈处理。

2.2.4滑移轨道安装

1)轨道与轨道梁均采用Q345B钢材,两者通过8mm高间断焊角焊缝连接固定。

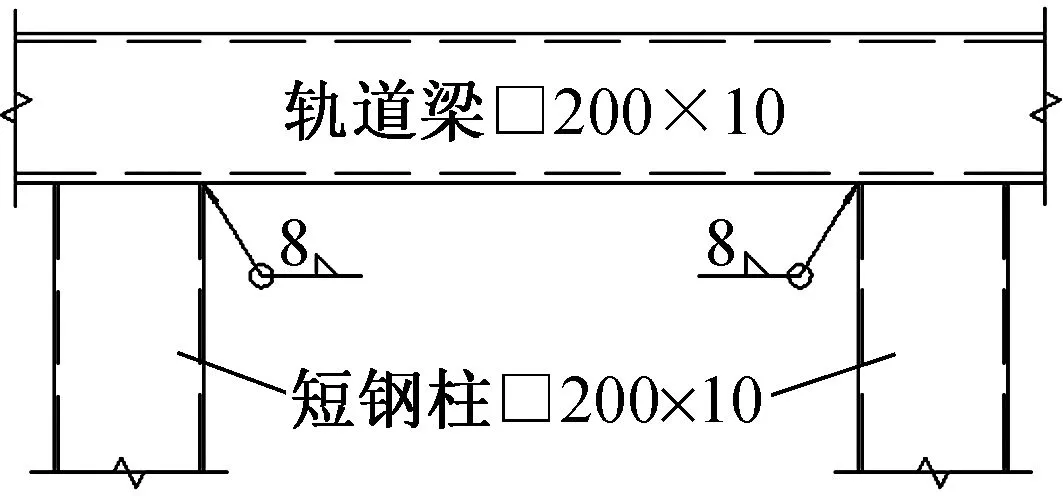

2)通过现场精准定位放线,确定轨道梁固定定位。轨道梁通过与□200×10预制短钢柱进行8mm高角焊缝围焊连接固定,预制短钢柱采用Q345B钢材。轨道梁与短柱连接节点如图6所示。

图6 轨道梁与短钢柱连接节点

3)连接起吊钢梁的滑移装置采用Q345B□400×10钢柱,通过8mm高角焊缝围焊连接形成。同时,结合项目中庭屋面1周幕墙基础设计,在最南侧第1道钢梁滑移终点部位存在不同标高错台。因此,在钢梁滑移过程中,滑移到相应位置时需进行1次换轨,2层小车进入轨道后立即焊接1块钢板封堵轨道,防止小车后退。滑移装置换轨模拟如图7所示。

图7 滑移装置换轨模拟

4)滑移小车设计 单个滑移小车采用长70mm、可承重10t的φ80钢轮。通过M20螺栓与滑移装置连接固定。使用5t手动葫芦连接滑移小车为钢梁滑移提供动力。滑移小车设计如图8所示。

图8 滑移小车设计

2.2.5滑移钢梁试吊

钢梁吊装前将滑移装置与钢梁进行8mm高角焊缝围焊连接,现场对焊缝进行探伤检测,保证焊接质量。准备工作完成后,吊装、滑移钢梁前,先在地面进行一次模拟试吊,确保滑移措施的安全性与可行性,起吊过程中应设安全员进行专项监督旁站。

2.2.6滑移钢梁就位

1)使用附近塔式起重机(本工程为D800)将钢梁吊装至滑移起始点,滑移装置随钢梁一同吊装就位滑移轨道。滑移钢梁就位如图9所示。

图9 滑移钢梁就位

2)调整位置后,塔式起重机落钩。

3)连接葫芦,为钢梁滑移提供动力。

2.2.7钢梁滑移操作要求

2.2.7.1滑移速度控制

1)钢梁滑移需满足进度要求,同时不能过快。初步设定钢梁滑移前进速度为4cm/min。滑移过程中,滑移速度应≥3cm/min且≤10cm/min。

2)当钢梁滑移顺利前进2m后,可适当提高滑移速度,但应≤10cm/min。

3)为防止滑移到位后无法立刻停止,当钢梁滑移至距安装位置3cm时,放缓滑移速度。同时,在滑移轨道槽钢上的外侧面点焊10mm厚钢板作为临时车挡。

2.2.7.2滑移过程临时止动

如遇需临时止动情况,利用10mm×10mm×100mm方块置于小车轨道内。同时利用北侧立柱通过绳索止动。

2.2.7.3滑移位移控制

为方便滑移过程中位移控制,在滑移轨道外侧紧贴皮尺用于测量滑移距离。同时,在滑移装置上设置指针刻度,方便滑移过程中滑移距离的控制。

2.2.7.4滑移同步控制

1)为使牵引滑移过程中桁架两端移动量一致,须采用同一厂家同一型号手动葫芦。

2)正式滑移前,需进行同步性调试,调试完毕达到滑移要求,方可进行下一道工序滑移。

3)滑移过程中,安排2名指挥工人实时校核滑移量,若滑移量出现不一致,应及时纠正,同时对滑移小车状态进行评估,若有异常情况出现,应及时报告,停止滑移。

2.2.7.5滑移同步纠偏措施

1)当钢结构滑移轴线偏移<10cm时,采用边滑移边纠偏的方法。偏移大的一端先滑移一段距离后停滑,偏移小的一端再滑移,依此重复数次,直至恢复正常滑移。

2)当钢结构偏移轴线≥10cm时,在滑移轨道开始端增加手动葫芦,与牵引力配合,边滑移边纠偏。

2.2.7.6滑移小车替换

滑移过程中如遇小车出现损坏的情况,应先使钢梁停稳,然后在两端利用千斤顶提高滑移装置。待小车离开滑轨,停止提升。小车与滑移装置间通过螺栓连接,可直接将小车取下,进行更换。应尽量保证两端千斤顶同步、缓慢顶升。

2.2.7.7防卡轨措施

将滑移小车钢轮两侧支撑钢板设计为圆弧形,以避免滑移行进过程卡轨及拉力不均等影响滑移。滑轮规格需根据现场情况而定。同时要保障滑移轨道装置安装的平顺度、东西两端轨道的平行度,施工准备工作期间通过水平仪、红外测距仪进行精准复核。施工过程中,严格执行工序复核工作,若出现违背方案设计、滑移过程出现异常情况应立即停止作业。

2.2.8钢梁就位连接

1)钢梁在滑移过程中,标高可相对安装标高低5mm以内,以便滑移至指定位置后使用千斤顶进行微调。

2)钢梁滑移至距安装位置1~2cm时,放缓滑移速度。先调整埋件一侧定位,再调整滑移支座一侧定位。钢梁平面位置调整后,使用千斤顶对标高进行调整。所有定位调整完成后,正式连接钢梁与预埋板。

3)钢梁正式连接完成后,需待焊缝冷却2h后拆除滑移装置。

滑移效果如图10所示。

图10 滑移效果

3 质量控制要点

3.1 材料及连接工艺质量要求(见表1)

表1 材料及连接工艺质量要求

3.2 滑移前控制要点

待滑移系统设备检测无误后方可开始试滑移。开始试滑移时,钢结构滑移单元有初始移动情况暂停滑移作业,并对滑移装置、滑移轨道体系进行全面检查,在确保滑移体系稳定及安全的情况下,方可开始正式牵引滑移。

3.3 滑移过程控制

1)重点观测滑移轨道变形情况、手动葫芦拉力变化、滑移钢梁两端同步情况、换轨时滑移小车入轨情况等,并做好详细的工作记录。

2)测量员应通过预设的皮尺配合测量各牵引点移动距离的准确数值,以确保滑移装置滑移过程的同步性。

3)应密切注意滑移轨道、滑移小车、手动葫芦等的工作状态。

4)滑移作业面安全指挥人员与中庭下方安全监督员需及时沟通、预警,保障滑移施工质量、安全可控。

4 安全控制要点

1)施工准备时,需加强对操作人员的安全教育,组织工人学习安全生产知识和各种规章制度、安全操作规程,特种作业人员需持证上岗。所有安全设施由专业班组按规范及方案要求统一设置,并经安全部验收合格后方可投入使用。

2)滑移体系所采用的材料进场后进行全部复检,合格后方可使用,钢材材质、强度需满足设计方案及计算要求。

3)大跨度钢梁起吊过程中,起重指挥口令应果断及时,指令简洁、明确,且严格按照“十不吊”操作规程认真执行。如遇有大雾、大雨及六级以上大风时,禁止吊装。

4)钢梁滑移期间,操作区域下方每层铺设安全网,中庭最下方1周设置警戒线,防止高空坠物伤人。同时操作区增加安全喊话音箱,全天不停播进行安全提醒。

5)氧气、二氧化碳、乙炔气等危险气罐要放在指定安全区域,焊接作业前需提前开具动火作业申请,动火作业全过程设专职安全员进行监督旁站。动火作业区域按消防要求设置足够数量的灭火器材。进行电焊、气割作业时,提前检查周围环境是否存在可燃物,清理安全后再进行动火作业。

5 结语

大跨度内庭钢结构连廊滑移施工技术解决了中庭空间大跨度钢梁运输难、安装难的问题。同时优化了工程塔式起重机选型,降低了大量施工成本,减少塔式起重机的占用时间。整个施工过程中占用场地少、施工速度快、绿色安全。对业主及参建各方均有重大意义。