常泰长江大桥主塔沉井出坞浮运施工关键技术*

2022-06-18尹东亚韩鹏鹏

张 磊,罗 英,尹东亚,韩鹏鹏

(1.中交第二航务工程局有限公司,湖北 武汉 430040; 2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040; 3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040;4.中交公路长大桥建设国家工程研究中心有限公司,北京 100120; 5.江苏省交通工程建设局,江苏 南京 210004)

1 工程概况

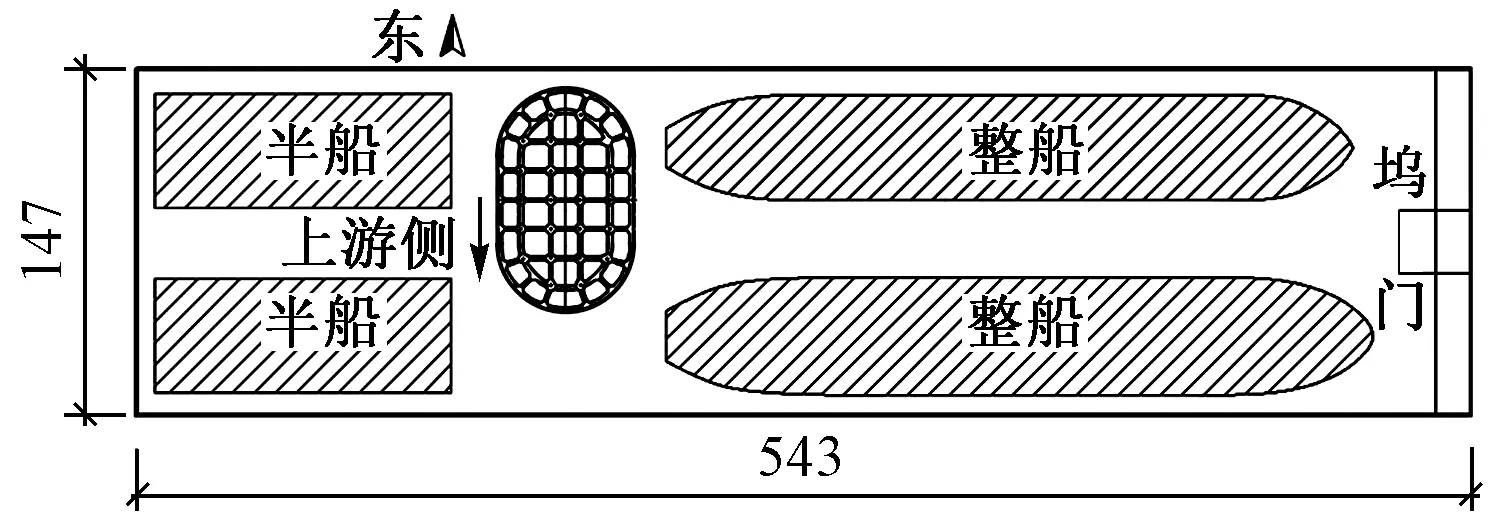

常泰长江大桥主航道桥采用主跨1 176m的双塔五跨(142+490+1 176+490+142)m连续钢桁梁斜拉桥,是世界上跨度最大的斜拉桥。该桥5号主塔基础采用台阶形减冲刷减自重沉井基础结构,是世界上最大的水中沉井基础,也是世界上首座采用全钢壳结构的沉井基础[1]。沉井基础平面呈圆端形,立面为台阶形,底面尺寸为95.0m×57.8m(横桥向×纵桥向),圆端半径为28.9m(见图1)。沉井顶面尺寸为77.0m×39.8m(横桥向×纵桥向),圆端半径19.9m,台阶宽9.0m。钢沉井分36个井孔,外井壁厚1.8m,内井壁厚2.0m,内隔墙厚1.4m。

图1 5号主塔沉井基础结构

桥址处于长江感潮河段,全年除枯季大潮有上溯潮流外,基本上为单向下泄流,枯季垂线平均最大流速约1.0m/s。涨潮历时较落潮历时短,全潮平均12.5h,一次涨潮历时约4h,一次落潮历时约8.5h。

2 钢沉井助浮方案比选

5号主塔沉井首节高43m,制作时分5层,其中第1层平面尺寸为95.4m×58.2m,高9m;2~4层平面尺寸为95.0m×57.8m,高34m。在工厂内制作,并在干船坞内拼装成整体后浮运至设计墩位。首节钢沉井钢壳重14 000t,刃脚混凝土重4 000t,施工荷载及附属结构重1 500t,总重约19 500t。经计算可知,在自浮状态下,钢沉井吃水深度13.5m,受船坞和浮运线路水深限制,无法在自浮状态下出坞和浮运,因此须采取助浮措施,减小钢沉井吃水深度。

以往钢沉井、沉箱或钢围堰的助浮方式主要有增压、封底和浮箱[2-3]。增压助浮方案是在沉井井孔上对称加设封闭盖板,以封闭井孔形成密闭气舱,然后通过主动增压系统向密闭气舱内加压注气,从而减小钢沉井的吃水深度,如图2所示。此方案的优点为:①封闭盖板的安装和拆除均位于水上,方便施工;②封闭盖板可作为临时施工平台。缺点为:①钢沉井井孔密封范围大,漏气风险大;②自由液面不能产生恢复力矩,浮运稳定性相对较差;③密闭气舱内加压注气后,中隔墙吃水浅,高压气体有一定的压穿风险。沪通长江大桥29号墩钢沉井工程采用增压助浮方案[4-5]。

封底助浮方案是在井孔底部设置封舱底板,通过增大钢沉井排水面积减小钢沉井吃水深度,如图3所示。此方案的优点为:①仅对钢沉井底部吃水范围有水密性要求,漏水风险小;②截面惯性矩大,浮运稳定性好。缺点为:①封舱底板拆除属于水下作业,水下切割、打捞作业难度大;②沉井刃脚部位传感器密集,且填充有刃脚混凝土,刃脚部位焊接和切割作业易对传感器和刃脚造成损伤。杨泗港长江大桥2号墩沉井工程采用封底助浮方案[6]。

浮箱助浮方案是加工若干浮箱,并将其固定在钢沉井井孔内,通过浮箱的浮力减小钢沉井的吃水深度,如图4所示。此方案的优点为:①助浮措施拆除时无须水下切割,且切割工作量较小;②截面惯性矩大,浮运稳定性好。缺点为:①浮箱需设计、制作、安装,施工周期长;②相同助浮能力下,浮箱所需钢材更多,施工成本更高。

图4 浮箱助浮方案

根据常泰长江大桥5号主塔钢沉井结构特点,对比3种助浮方案(见表1)。综合各方案的安全性、工期、成本和施工便利性,采取封底助浮方案。

表1 钢沉井助浮方案比选

3 钢沉井出坞浮运施工关键参数分析

3.1 吃水深度分析

钢沉井助浮后的吃水深度应依据船坞和航道的水深进行确定。

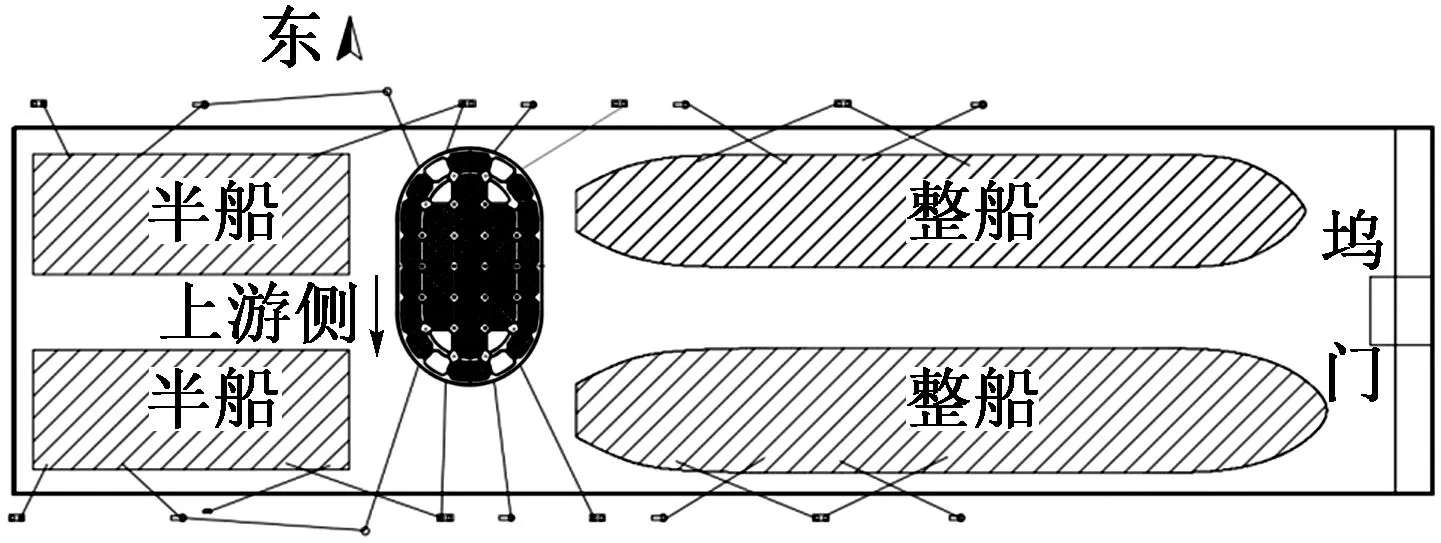

首节钢沉井总拼所在船坞尺寸为543m×147m×13m(长×宽×深),钢沉井坞内拼装时,坐落在船坞的坞墩上,如图5所示。考虑出坞时潮位变化,在钢沉井出坞作业时,坞内水深为8.7~10.8m。除去坞墩高度2.2m,则净水深(坞墩顶至水面距离)最低约为6.5m。钢沉井在出坞过程中,须有一定的安全高度才能出坞,钢沉井出坞的安全高度按0.5m考虑,则要求钢沉井出坞吃水≤6.0m,须采取助浮措施控制。

图5 船坞平面(单位:m)

钢沉井出坞后,经小型船舶上行航道浮运至设计墩位处。坞门至小型船舶上行航道区域水深最低约为10m,小型船舶上行航道水深约为14.5m,钢沉井墩位处河床水深≥14.5m。所经水域和墩位处水深均超过10m,沉井采取助浮措施后,水深可满足浮运要求。

但由于墩位处封舱底板拆除不便,从方便施工角度考虑,钢沉井出坞后,可拆除部分封舱底板,将吃水控制在8.5m左右。钢沉井浮运至墩位后,再拆除其余封舱底板。

3.2 助浮封舱底板设计

1)封舱底板布置 采用封底助浮形式,将钢沉井36个井孔中的28个井孔增设封舱钢底板(见图6a)。经计算分析,28个井孔的底部全部封闭后钢沉井的吃水深度约6.0m。钢沉井出坞后在坞门码头靠泊后拆除中间位置的12个封舱底板,如图6b所示,钢沉井吃水深度调整为8.5m后,再将钢沉井浮运至桥墩位置,其余封舱底板待钢沉井定位系统施工完毕后再进行拆除。

图6 封舱底板布置

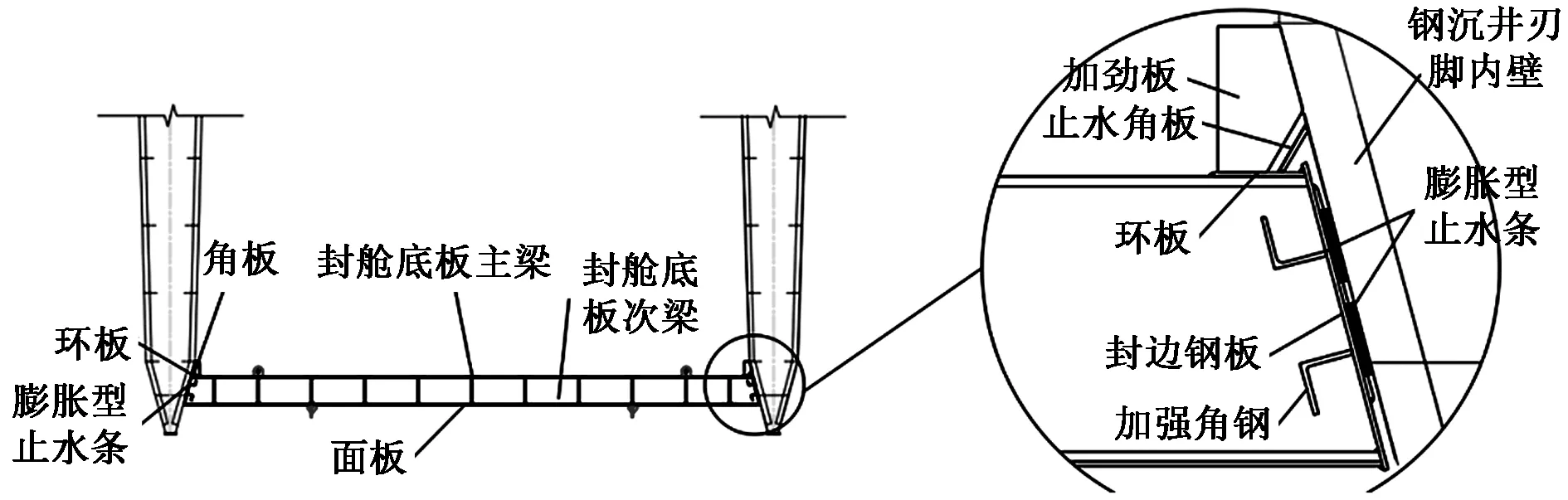

2)封舱底板结构设计 钢沉井隔舱封舱板采用梁板式结构,面板采用8mm厚钢板,主梁为HM588×300型钢,次梁为HN350×175型钢,每根主梁端部设置加劲板与钢沉井刃脚内壁相连。主梁端部设置封边钢板,封边钢板顶部设置1圈环形板,环板与钢沉井刃脚内壁间设置1圈环形角板。封边钢板与钢沉井刃脚内壁间设置膨胀型止水条,封边钢板内侧设置加强角钢,如图7所示。

图7 封舱底板结构

3.3 浮运阻力与拖轮配置

1)浮运作业条件确定

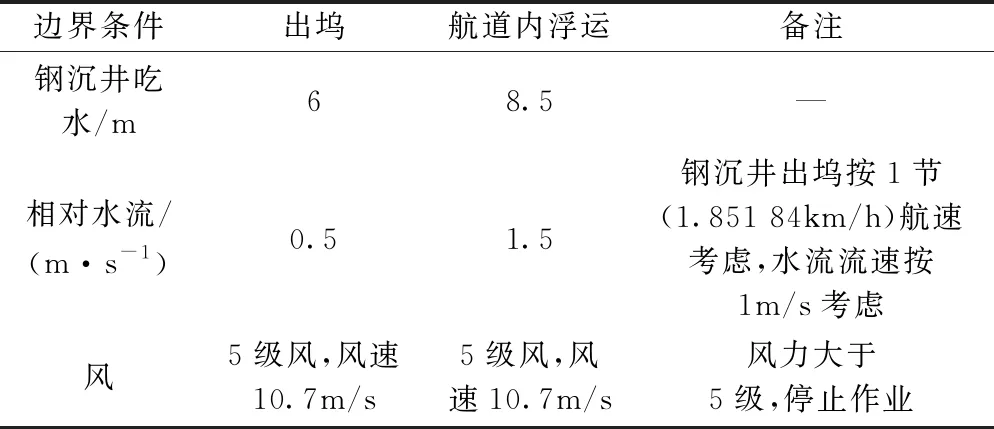

根据桥位区域气象、水文条件,确定钢沉井出坞及航道内浮运边界条件,如表2所示。

表2 钢沉井出坞、航道内浮运边界条件

2)浮运阻力计算

钢沉井浮运过程中主要受风和水流的作用,由于钢沉井结构尺寸大,浮运阻力大,必须对钢沉井浮运阻力进行估算,从而合理配置拖轮。钢沉井在浮运过程中为浮式结构,且浮运结构复杂,需合理计算钢沉井定位阶段受到的水流力、风荷载。

水流力计算综合采用规范公式[7]、CFD数值模拟及模型试验3种方法。3种方法钢沉井计算得到浮运阻力分别为362,450,470kN。规范公式和CFD数值计算水流力与模型试验结果相比较小,钢沉井浮运阻力偏安全取470.0kN。风荷载按GB 50009—2012《建筑结构荷载规范》[8]计算。

3)浮运总阻力与拖轮配置

根据计算,考虑一定安全系数,出坞过程中总阻力为1 467kN,航道内浮运过程中总阻力为 1 620kN, 如表3所示。

表3 钢沉井出坞浮运过程总阻力

根据浮运阻力计算结果,首节43m高钢沉井在航道内浮运过程中综合阻力约1 780kN。为便于操作,确保航行安全,本次拖带计划由6艘4 000HP以上全回转拖轮实施,另备用1艘3 600HP全回转拖轮应急维护。船队总拖带力约3 370kN,安全系数为1.9,满足要求。

4 钢沉井出坞浮运施工步骤

4.1 封舱底板安装

钢沉井出坞前,预先安装钢沉井井孔内封舱底板及其附属结构。附属结构主要作用为方便封舱底板拆除作业,主要包括钢丝绳、提升吊篮、竖向爬梯、浮漂,如图8所示。

图8 附属结构

4.2 钢沉井出坞

钢沉井出坞过程主要包括钢沉井坞内系缆、坞内注水钢沉井起浮、坞门开启、拖轮进坞编队、拖带钢沉井出坞等工序。在钢沉井出坞前应完成钢沉井坞内系缆定位,在钢沉井起浮时,应注意随时收紧缆绳,防止钢沉井注水后漂移,如图9所示。

图9 钢沉井坞内系缆定位

当船坞注水至内外水位平衡后,打开坞门,钢沉井前的2艘整船出坞。2艘整船出坞后,4艘拖轮进入坞内,进行拖轮坞内编队,并将钢沉井缓缓拖带出坞,如图10所示。

图10 拖轮坞内编队

4.3 码头拆除部分封舱底板

钢沉井出坞后,在坞门码头附近临时系泊,进行钢沉井内圈共计12块封舱底板拆除作业。拆除施工采用水下切割工艺,按施工顺序,分为水下切割、封舱底板拆除和封舱底板打捞3个工序。拆除前,需在船坞内预先将封舱底板顶面吊耳与井孔内预留的拆除吊耳通过保护钢丝绳连接并拉紧,潜水员下到井孔内开启封舱底板上的截止阀,使12个井孔内的水位与江面平齐,水位平齐后潜水员开始进行封舱底板四周连接板部位水下切割。

对水下切割完毕的封舱底板,将起重设备吊钩钢丝绳与封舱底板顶面吊耳水下挂钩连接,带力拉紧(张拉力稍大于封舱底板自重)后切除井孔内保护钢丝绳上端吊耳,此时封舱底板自重由起重设备承受,如图11所示。切除完毕后,缓慢下放封舱底板,平稳落在河床面后吊装钢丝绳一同留在江中,并在钢丝绳上端系上定位浮漂。后续钢沉井通过拖轮浮运离开坞门码头,利用浮式起重机将12块封舱底板打捞并装船,完成码头部分的封舱底板拆除。

图11 码头拆除部分封舱底板

4.4 航道浮运

选用“4艘拖轮绑拖,1艘拖轮顶拖,1艘拖轮倒拖”的拖带方案,1号拖轮前面挂缆倒拖,4号拖轮(挂带3缆)钢沉井左舷后编队,2号拖轮(挂带2缆)左前编队,6号拖轮后部顶推;钢沉井离开码头约50m后,5号拖轮(挂带3缆)右后编队、3号拖轮(挂带2缆)右前带缆。拖轮编队整体宽137.4m,长247.54m,与海事部门联系沟通后,满足钢沉井拖带要求,如图12所示。编队完毕后,在现场海巡艇及护航艇维护下,进行钢沉井浮运作业。

图12 钢沉井拖轮编队

4.5 墩位处拆除其余封舱底板

钢沉井浮运到墩位处且定位系统施工完成后,开始进行其余封舱底板拆除施工。利用锚缆系统将钢沉井向岸侧偏移35m后固定,即可进行封舱底板拆除工作。桥位处封舱底板切割顺序与码头封舱底板切割顺序类似,此处不再赘述。再利用锚缆系统将钢沉井向江心侧偏移35m后固定,完成钢沉井江心侧8块封舱底板拆除工作,如图13所示。

图13 墩位处封舱底板拆除

5 结语

采用封底助浮方案,解决了钢沉井出坞、浮运过程中的以下技术难题。

1)通过安装封舱底板,将钢沉井的吃水深度由13.5m减小至6m,解决了首节钢沉井在出坞、浮运过程中施工水深不足难题。

2)通过在码头临时停靠拆除部分封舱底板的方式,解决了桥位处内圈12块封舱底板难以拆除的施工难题。

3)利用锚缆系统将钢沉井向侧边偏移,再拆除封舱底板,大大减小了桥位区域封舱底板移除难度。

常泰长江大桥5号主塔钢沉井于2019年12月24日完成坞内制造,12月28日钢沉井顺利出坞并停靠坞门码头,完成12块封舱底板拆除作业,2020年1月2日浮运至墩位。