低产液抽油机井间抽节能技术的应用

2022-06-16王正伟

王正伟

(大庆油田有限责任公司第八采油厂)

1 现状

外围油田所开发的油藏属于低渗透、非均质油藏,储层物性差,举升方式以游梁抽油机为主,占比92.1%,随着油田开发时期的延长和薄差油层储量的动用,导致低产井大幅度增加,油井供排关系已经不具备全天生产能力,举升矛盾日益突出。目前抽油机井平均单井日产液4.4 t,平均单井日产油0.8 t,平均沉没度168 m,平均泵效23.7 t,平均单井日耗电高达148.8 kWh,60%以上的井处于供液不足状态,抽油泵在长期低沉没度下运行,造成液击现象,易发生杆管偏磨,增加检泵率,从历年偏磨规律来看,功图长期显示供液不足井偏磨占检泵井的72.7%,针对生产现状,摸索抽油机井间抽后液面随时间变化规律和能耗数据,制定了合理的间抽制度[1]。

2 人工间抽

2.1 人工间抽原理

油井的产油能力与油层的供液能力和生产参数有关,油井生产时,在油井供油半径内形成压降漏斗,油井关井后液面会逐渐恢复,在油井正常生产时关井,此时由于生产压差较大,液面恢复速度较快,在油井产生一定沉没度后,由于套管环空压力增加,生产压差减小,液面增长速度变缓,此时开井不影响产量,油井开井后,由于地层的供液能力小于抽油泵的抽汲能力,液面会迅速下降,液面下降到正常生产水平时,为最佳关井时间[2]。采用理论公式法确定关井时液面恢复速度和开井后液面恢复速度较为复杂,可操作不强,与实际会有偏差,所以为了确定合理的工作制度,找出开关井后液面的变化规律,应从现场出发,开展连续液面测试现场试验,以确定合理的间抽制度[3]。

2.2 现场试验

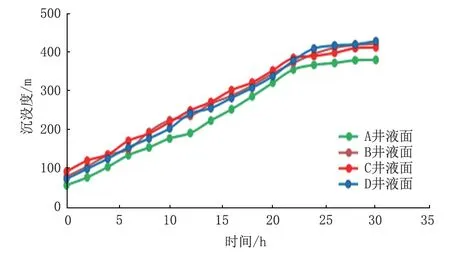

为了确定某作业区所在油藏的液面上升规律,确定最佳液面开井时间,现场选取4 口井,产液量相同的不同参数井进行开关井试验。试验井停机时间与沉没度变化曲线见图1,当沉没度较低时,液面恢复较快,随着沉没度增加,生产压差减小,液面恢复速度逐渐变慢[4],从试验数据上来看沉没度在350~400 m,液面恢复速度快,基本趋于线性恢复,此时间段任意时间开井,基本不影响产量,沉没度超过400 m 恢复速度趋于变缓,曲线变缓时间约为24 h,因此确定关井时间为24 h。

图1 试验井停机时间与沉没度变化曲线

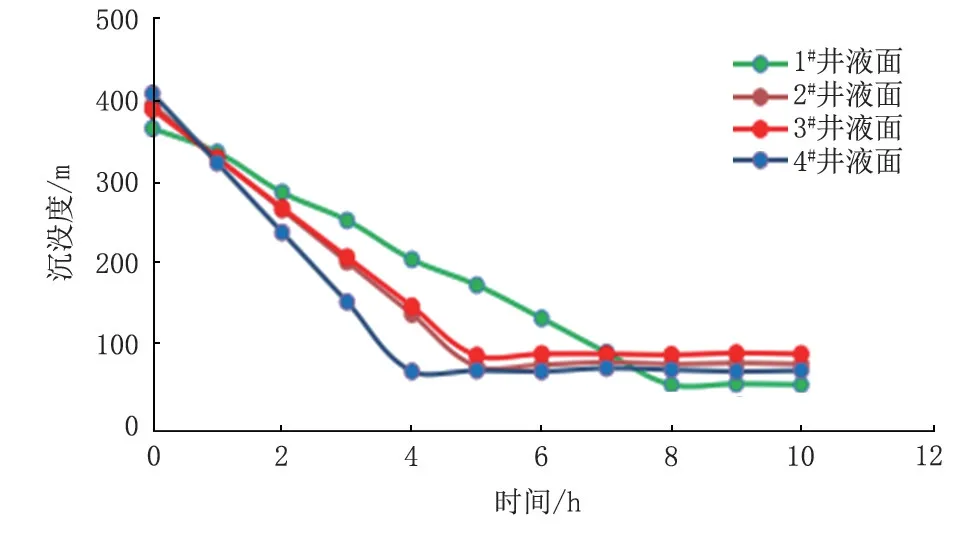

试验井启机时间与沉没度变化曲线见图2,从开井后液面变化曲线上看,开井初期动液面下降较快,1#井(冲程2 m,冲次4 次/min)开井后恢复到原有水平大约经过8 h,2#井(冲程2 m,冲次6 次/min)和3#井(冲程3 m,冲次4 次/min)大约需要5 h,4#井(冲程3 m,冲次6次/min)大约需要4 h。

图2 试验井启机时间与沉没度变化曲线

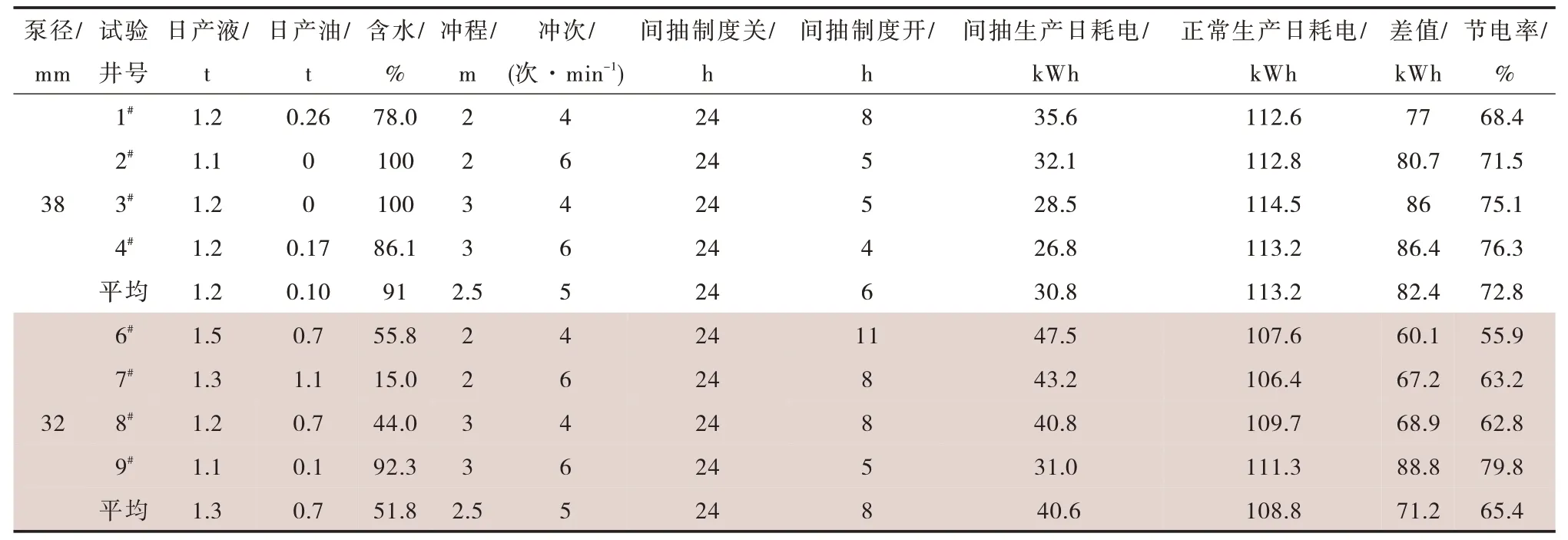

分别测试4 口井按间抽制度执行后的能耗数据,得出泵径38 mm、产液小于2 t 井平均间抽时间关井24 h,开井为5.5 h,平均日耗电30.8 kWh,平均单井日节电82.4 kWh。产液小于2 t 井(泵径38 mm、32 mm)间抽时间与日耗电对比见表1。泵径32 mm 时,平均间抽时间关井24 h,开井为8 h,平均日耗电40.6 kWh,平均单井日节电71.2 kWh。

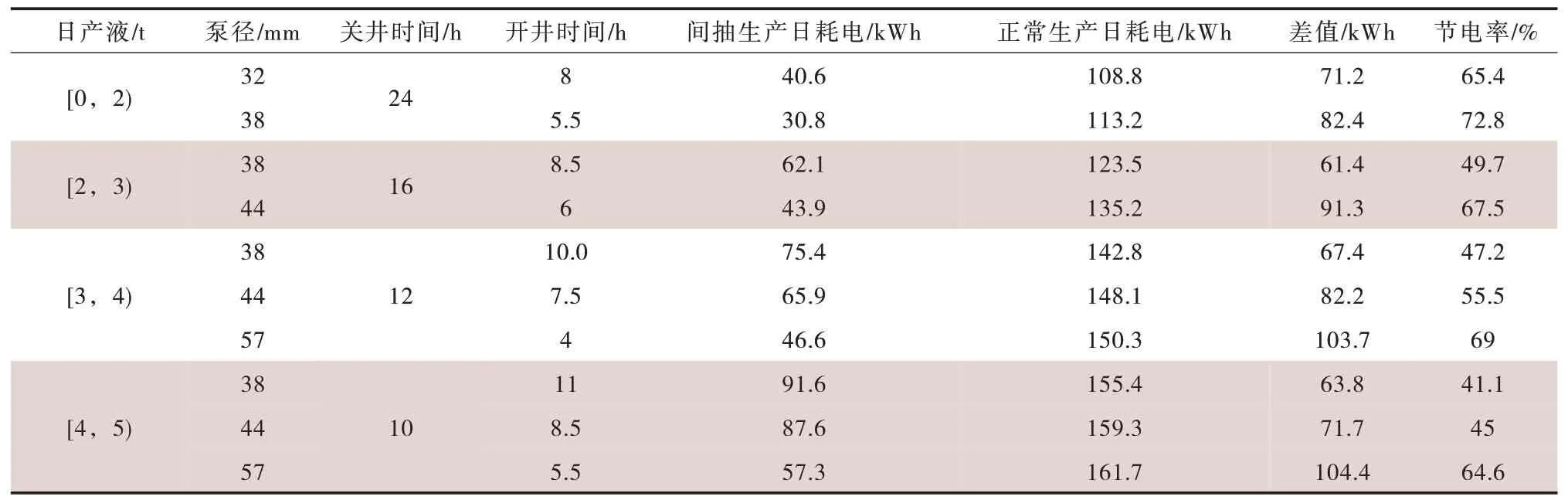

表1 产液小于2 t 井泵径38 mm、32 mm 间抽时间与日耗电对比

不同日产液井分泵径和分参数反复摸索验证和能耗分析,形成产液小于5 t 井的不同产液与不同泵径间抽制度日耗电对比见表2,共10 种间抽制度,实现了分类间抽管控,通过制度比对,生产参数越大、开井时间越短、越节电。

表2 产液小于5 t 井的不同产液与不同泵径间抽制度日耗电对比

2.3 现场应用

目前该油田日产液小于或等于5 t 井,占比71.1%,为主要挖潜对象,全面实施间抽,小于2 t井 为664 口、2~3 t 井1 174 口、3~4 t 井1 074 口、4~5 t 井751 口,井数共计为3 663 口,应用10 种间抽管理制度,达到了有效的节能降耗的目的。

1)经济效益。该油田3 663 口人工间抽井平均单井日节电78.5 kWh,平均单井系统效率提高3.8 个百分点,考虑雨季影响,全年累计节电6 730.9×104kWh,节省费用4 038.54 万元。

2)存在问题。一是外围井距远、井位分散,启停井的工作量很大,最少启停井的工作量将达到间抽井次的两倍以上;二是随着新井投产,生产规模逐年增大,井数每年都增加,但用工人数量逐年下降,人员不足矛盾突出;三是受雨季、道路等影响,人工间抽制度执行较困难,结蜡严重井停井后启机困难[5]。

3 不停机间抽

3.1 不停机间抽原理

为缓解人工间抽的矛盾,引入不停机间抽工艺,对在用抽油机井加装微电脑控制器,以整周运行与小幅度摆动运行组合方式的运行形态,将长时间停机的常规间抽工艺提升为曲柄低耗摆动、用地面上摆动和地下不动的方式代替人工间抽生产中的停机静止等待的方式[6],井下抽油泵停抽、抽油机不停机的周期高效间抽工艺,同时人工间抽方式下的停机启动的过程被两种运动方式间的动态转换的过程取代,直接消除了人工启动安全隐患的风险,启机时,通过曲柄的往复摆动方式积累势能[7],借助势能向动能的转换使电动机达到了正常转速,即使无论多么密集的启抽都不会造成设备损伤和系统的冲击,具有启机过程负荷轻和无冲击的特性,抽汲过程具有良好的泵效和系统效率,并且运行时可以采用工频直通驱动,降低了对电动机驱动器装机功率的要求。

3.2 不停机间抽工作制度

可实现单井间抽制度个性化设计。以IPR 生产曲线为依据,以稳定流压生产、保证系统效率为基本原则,通过不停机间抽高效设计线路,确定最佳的抽汲时间和摇摆时间,一般30 min 为1 个周期,30 min 内任意可调,通过液面恢复法估算油井产量,结合单井泵径、冲程、冲次等生产参数,按照单井的最佳泵效人工设定抽汲时间和摆动时间,抽油机按照设定时间进行不停机间抽运行,不停机间抽工作制度见表3,多样化的间抽方式可实现节能效果最大化[8]。

表3 不停机间抽工作制度

3.3 技术优势

1)通过无极调整抽汲时间,解决了低产井调参难的问题,不停机间抽高效运行控制方式可以任意调整抽汲时间从而达到调整排量的目的,保证供排平衡[9]。

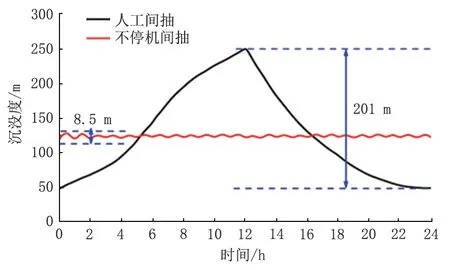

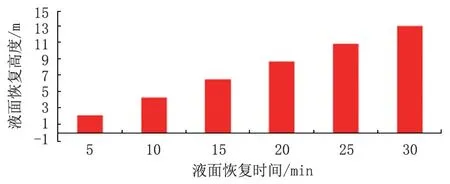

2)能够持续保持高泵效生产,人工间抽关井时间长,液面波动范围在150~300 m,且开井生产后高效生产时间较短,不停机间抽与人工间抽沉没度变化曲线见图3。不停机间抽液面波动范围小,产液5 t 井30 min 动液面恢复仅13.1 m,液面稳定,可以实现连续高泵效生产,不停机间抽沉没度变化见图4。

图3 不停机间抽与人工间抽沉没度变化曲线

图4 不停机间抽沉没度变化

3)无人值守的自动间抽采油,降低管理难度和成本,与常规间抽相比,降低人工启停抽油机的劳动强度,节省人工成本、车辆费用,提高间抽的运行效率。

4)具有延长检泵周期、降低作业检泵率的功效,实施后,泵况明显改善,充满度大幅提高,消除供液不足带来的液击及干磨问题,延长泵使用寿命;减少杆管磨损次数,延长杆管使用寿命[10]。

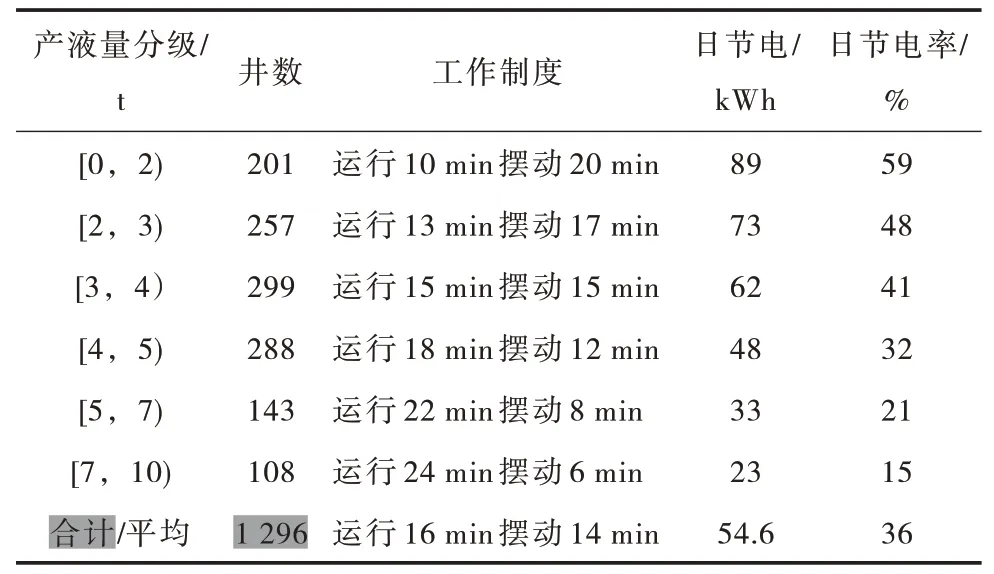

3.4 现场应用

该油田应用1 296 口,全部为定时不停机间抽,前期按产液分级执行6 种间抽制度,平均单井运行16 min 摆动14 min,单井日节电54.6 kWh,节电率36%,全年累计节电1 642.3×104kWh,节省费用958.38 万元。

一是平均泵效由20.5%提升到了34.6%,提高了14.1 个百分点;二是平均系统效率由10.1%提升到14.3%,提高了4.2 个百分点;三是有效的延长了抽油杆的使用寿命,减少了偏磨、杆断、杆脱井的发生。

4 结论和建议

1)抽油机不停机间抽采油技术能够保证泵时刻处于充满状态,使油井能够充分利用优势,节电效果明显,产能得到了保障。

2)低渗透油田采油间抽采油是今后油田降本增效的重要手段,同时对油井工作制度需进一步优化,达到更好的节能目的。

3)在泵径相同的情况下制定间抽制度,小参数实施间抽和大参数实施间抽相比较,大参数实施间抽效率更高、节能效果更好。

4)不停机采油技术与人工间抽相比,具有节能作用和提高效率的作用,同时打破了人工间抽采油技术的局限性,对于石油开发的高效性具有重要的意义。