微充气管残留燃料冰对冷冻靶控温过程的影响分析

2022-06-10李翠赵小迪李黎胡孟华厉彦忠陈洵

李翠,赵小迪,李黎,胡孟华,厉彦忠,陈洵

(西安交通大学能源与动力工程学院,710049,西安)

冷冻靶具有较高的燃料密度,在惯性约束核聚变时中子产额较高,可获得更高的能量增益,是聚变点火研究的基准靶型[1]。对于间接驱动冷冻靶,实现成功点火需要制备高质量的燃料冰层来抑制瑞利-泰勒不稳定性[2-4]。研究表明,为形成高度均匀、光滑的燃料冰层,需将靶丸外表面温差控制在0.1 mK以下[5],且对DT冰层的结晶过程进行控制,实现DT燃料的单晶生长以减少冰层的晶界缺陷[6-8]。目前在美国NIF上进行的低温靶系列实验均采用燃料充气管将燃料气体充入靶丸内对燃料进行冷冻以形成燃料冰层[9]。长期从事DT冷冻靶研制的LLNL团队,凝炼了最大概率形成单晶晶核的工艺流程,即在充气结束后对靶球进行快速降温,生成一多晶冰层,随后升温将其融化,直至形成一个非常小的籽晶[10],该过程中充气管内存留一定长度的燃料冰,以保持球内燃料恒定。而辅助加热作为冷冻靶冰层均化过程中的常用手段,可以有效的改善靶丸表面温度分布、提升冰层均匀度[11-12]。但充气管及其残留冰对靶丸热物理场对称性以及燃料单晶生长过程有明显影响[13-17],目前针对冷冻靶温度场的研究主要聚焦于黑腔内部及套筒结构本身,且为简化计算鲜少考虑充气管对冷冻靶的影响[18-23]。李翠等对比分析了有、无充气管的冷冻靶物理场分布,发现充气管在不同控温工况下均对靶丸温度分布有显著影响[24]。但该研究中充气管内填充燃料气体,未涉及管内残余燃料冰的影响。因此,有必要开展相关研究,以探明微充气管残留燃料冰对冷冻靶的影响规律。

本文建立了带有充气管微细结构的三维冷冻靶数学模型,针对辅助加热、快速降温等典型过程,探究了微充气管燃料冰长度对冷冻靶温度场的影响,研究结果对制靶过程中温度控制有一定的指导意义。

1 冷冻靶模型

1.1 物理模型

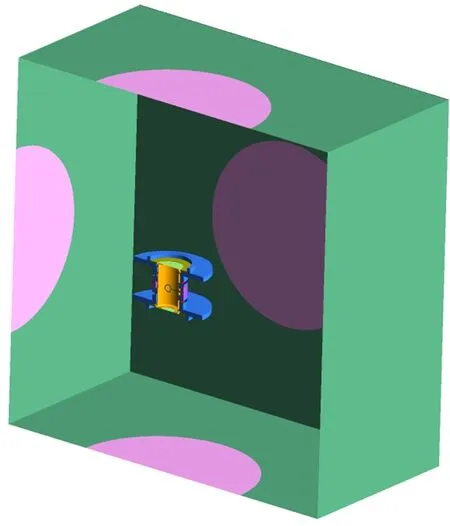

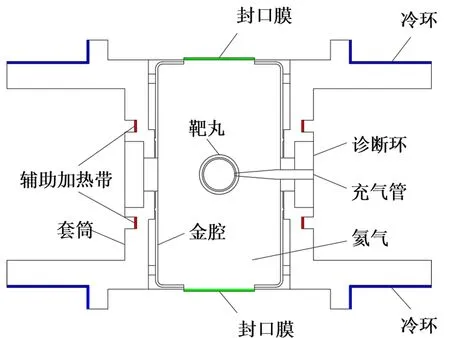

(a)整体结构

(b)冷冻靶

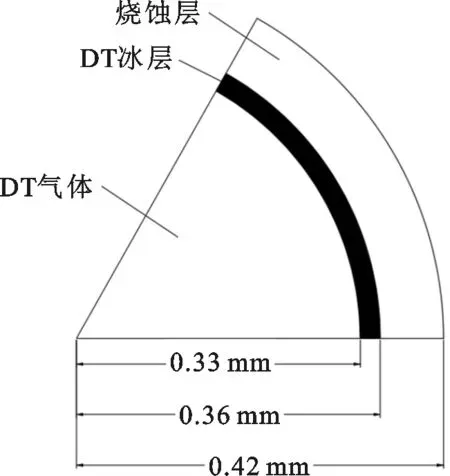

(c)靶丸图1 冷冻靶模型Fig.1 Schematic of cryogenic target

低温冷冻靶模型结构及尺寸参考美国国家点火装置(NIF)靶型[25-26],如图1所示,冷冻靶置于低温屏蔽罩内部,低温屏蔽罩开设5个透射窗口,冷冻靶主要由铝制套筒(TMP)、金腔、铝制诊断环、石英微充气管、靶丸等主要结构组成。分布在套筒上的冷环及辅助加热带用以调控温度场,靶上下两端开设激光入射口,并用高分子聚合膜加以密封,金腔内部填充低密度氦气,以减少激光入射时在金腔表面产生的等离子体的扩散,充气管用以向空靶壳填充燃料气体(DT),靶丸具体尺寸如图1(c)所示,靶丸最外层由60 μm的碳氢材料(CH)组成,中间均匀分布30 μm的燃料冰层,燃料气体分布在靶丸内部,内径为0.33 mm。

1.2 数学模型

在Fluent中进行数值求解,涉及稳态及瞬态计算,质量方程、动量方程以及能量方程为

(1)

ρg(1-β(T-Tref))

(2)

(3)

式中:ρ为密度,kg/m3;t为时间,s;u为速度,m/s;p为压力,Pa;T为温度,K;Tref为参考温度,K;μ为运动黏度,(N·s)/m2;β为热膨胀系数,K-1;λ为导热系数,W/(m·K);cp为比定压热容,J/(kg·K);Φ为内热源,W/m3。对于动量方程、能量方程及DO辐射传输方程的离散均采用二阶迎风格式,且采用三维双精度求解器进行计算。由于燃料氚在衰变过程中会产生热量,故内热源项仅存在于燃料气体与燃料固体域。黑腔内的氦气压力较低,温度及密度变化较小,故采用Boussinesq假设。低温屏蔽罩120 K定温,燃料气体和固体衰变热分别为50 W/m3和50 kW/m3,屏蔽罩窗口及封口膜均采用半透明边界[27]。辐射采用离散坐标(DO)模型,金腔内表面热辐射率为0.02,靶丸外表面热辐射率为1,套筒及诊断环外表面发射率为0.05,漫反射系数为0.2。文中涉及以下3种工况。

(1)基准工况:冷环温度17.5 K,辅助加热带不工作。

(2)辅助加热工况:冷环温度保持17.5 K,辅助加热带施加7 500 W/m2的恒定热流密度。

(3)快速降温工况:冷环温度19.5 K,降温过程,冷环以6 K/min的降温速率进行直线降温,直至靶丸冰层内表面温度为18.3 K。

1.3 网格无关性验证

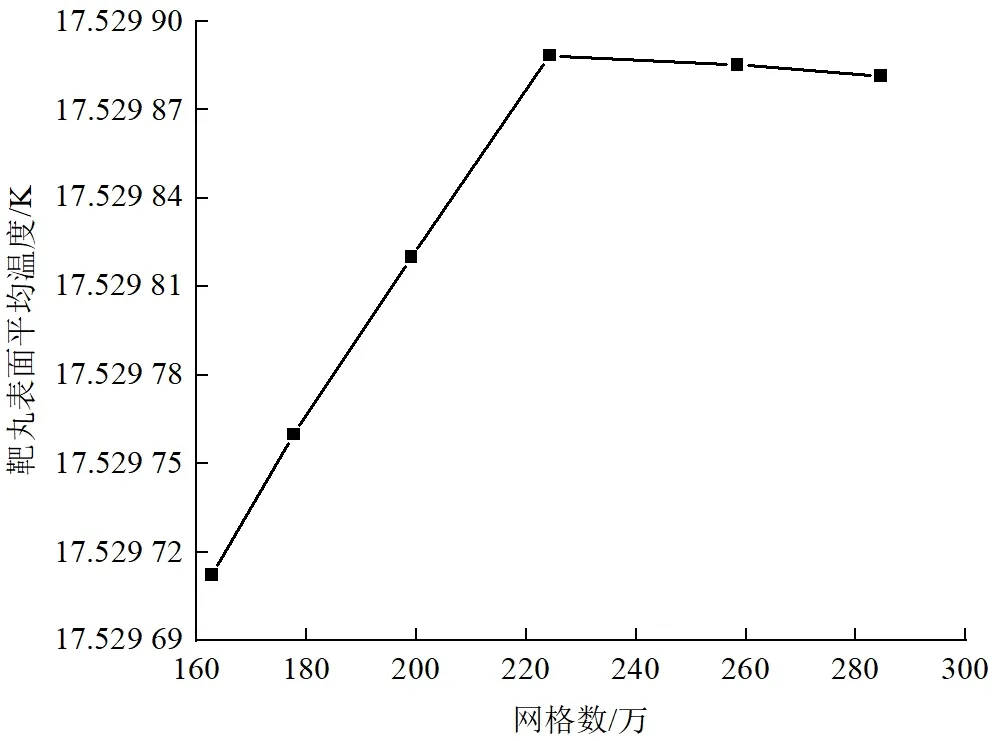

根据以上模型结构参数进行建模,网格平滑过渡,为保证计算结果准确性,在冷环温度为17.5 K的基准工况下对网格进行无关性验证,其中靶丸表面平均温度变化如图2所示,当网格数大于224万时,其值趋于稳定。为在确保计算结果准确性的同时减少计算成本,本次计算选取258万网格。

图2 网格无关性验证Fig.2 Grid independence validation

2 计算结果与讨论

2.1 冷冻靶温度分布规律

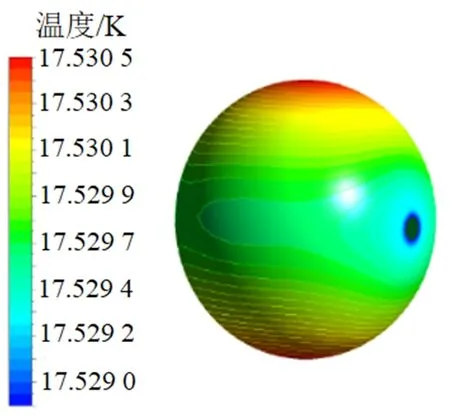

给定冷环温度17.5 K,充气管内全部填充燃料气体,靶丸表面温度分布如图3所示,其表面最大温差为1.522 mK,由于南北极吸收辐射量最多,故温度最高,但在腔内自然对流作用影响下,使得靶丸北极温度略高于南极。

图3 靶丸表面温度云图Fig.3 Temperature contours of cryogenic target

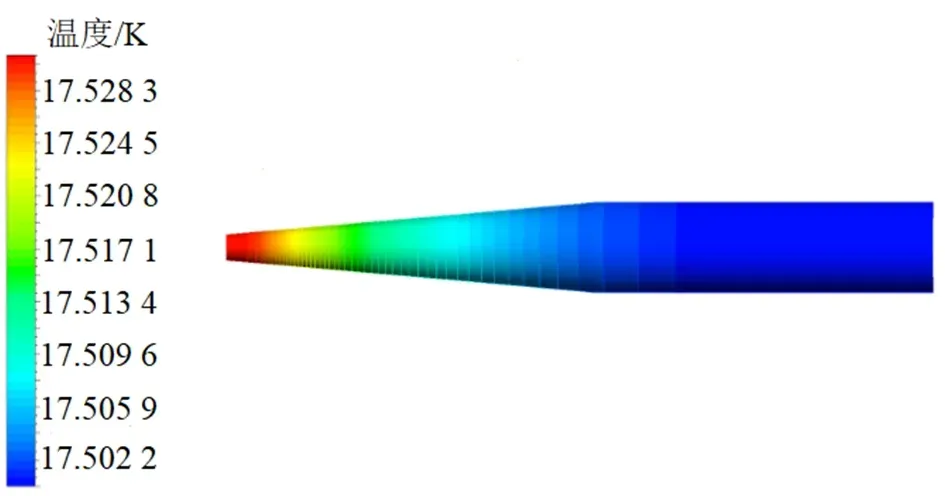

充气管的存在使得靶丸表面与充气管相接处温度最低,靶丸通过充气管向外导热,如图4所示,充气管温度从尖端至末端逐渐降低。图5展示了充气管线相对尖端的温度分布,可知充气管温度在靶丸与黑腔内温降梯度较大,充气管整体最大温差可达30 mK。

图4 充气管表面温度云图Fig.4 Temperature contours of gas filling tube

图5 充气管线相对温度分布Fig.5 Relative temperature distribution of gas filling tube

2.2 不同控温阶段管内残留燃料冰对靶的影响

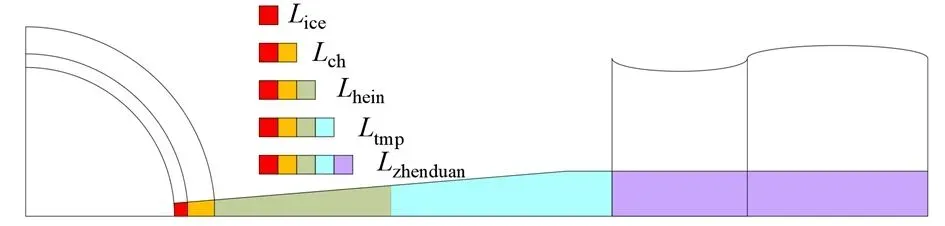

在实际制靶过程中,充气管内存有一定长度的残留燃料冰以实现堵管,预设管内残留燃料冰长度分别为L0=0、Lice=0.03 mm、Lch=0.09 mm、Lhein=0.47 mm、Ltmp=0.97 mm、Lzhenduan=1.67 mm,如图6所示。不同长度的管内燃料冰对靶丸表面温度均匀性有一定的影响,且为实现成功点火,需对温度场进行不断调控,故本文选取3个典型控温阶段,探究不同管内残留燃料冰对靶的影响。

图6 管内残留燃料冰长度示意图Fig.6 Length schematic of residual fuel ice

2.2.1 稳定控温工况

基准稳态工况下靶丸表面极值温度及最大温差变化如图7所示,随管内燃料冰长度的增加,导热路径逐渐变长,靶丸表面平均温度逐渐降低,而靶丸表面最大温差随着燃料冰长度的增加呈现先降低后升高的趋势。从图7可以看出,主要是最低温度的先升高后降低造成的。燃料冰末端与靶丸外表面齐平时,即Lch,最大温差存在最小值为1.043 mK,相较于管内无残留燃料冰时(L0)降低了约31.5%。

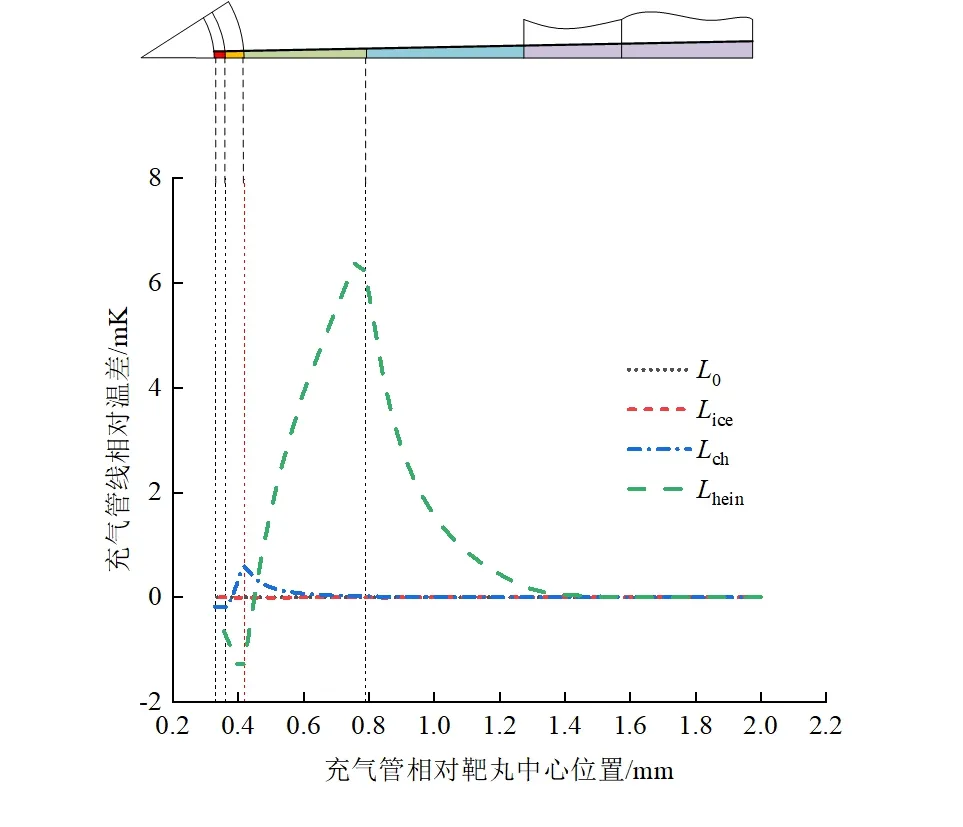

微充气管对靶丸表面温度的影响主要表现在最低温度上。管内不同燃料冰长度下,充气管绝对温度均沿X轴从靶丸至腔外逐渐降低,但降低幅度不同。图8展示了充气管线相对温差的变化,其中管内燃料冰长度为0时,充气管线温度作为基准温度,充气管线的相对温差为一条值为0的直线。

图8 不同燃料冰长度下充气管相对温差变化Fig.8 Relative temperature difference distribution of different residual fuel ice length

从图8可以看出,管内存在残留燃料冰时,由于导热路径的增长,管尖端温度低于基准工况,但由于燃料冰自身存在衰变热,故燃料冰管段温降幅度低于基准工况,在燃料冰管段末端,充气管线相对温差达到峰值,随后相对温差逐渐减小。而当管内燃料冰长度为Lch时,充气管与靶丸外表面相交处(靶丸外表面最低温度)相对温差最大,此时靶丸表面最低温度最高,故在此稳态工况下,靶丸表面最大温差最小。

2.2.2 辅助加热瞬态工况

在对靶丸进行温度均化过程中,常采取辅助加热的手段,给定辅助加热带一定的热流密度,通过提升靶丸腰部温度来达到降低靶丸表面最大温差的目的。而在辅助加热均化过程中,靶丸表面温度特性变化对于冰层形貌以及表面粗糙度等均有一定的影响。选取7 500 W/m2的辅助热流密度,观察管内不同燃料冰长度下,靶丸外表面温度均匀性以及稳定性的变化。

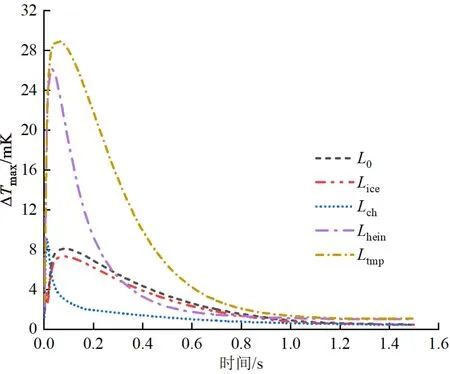

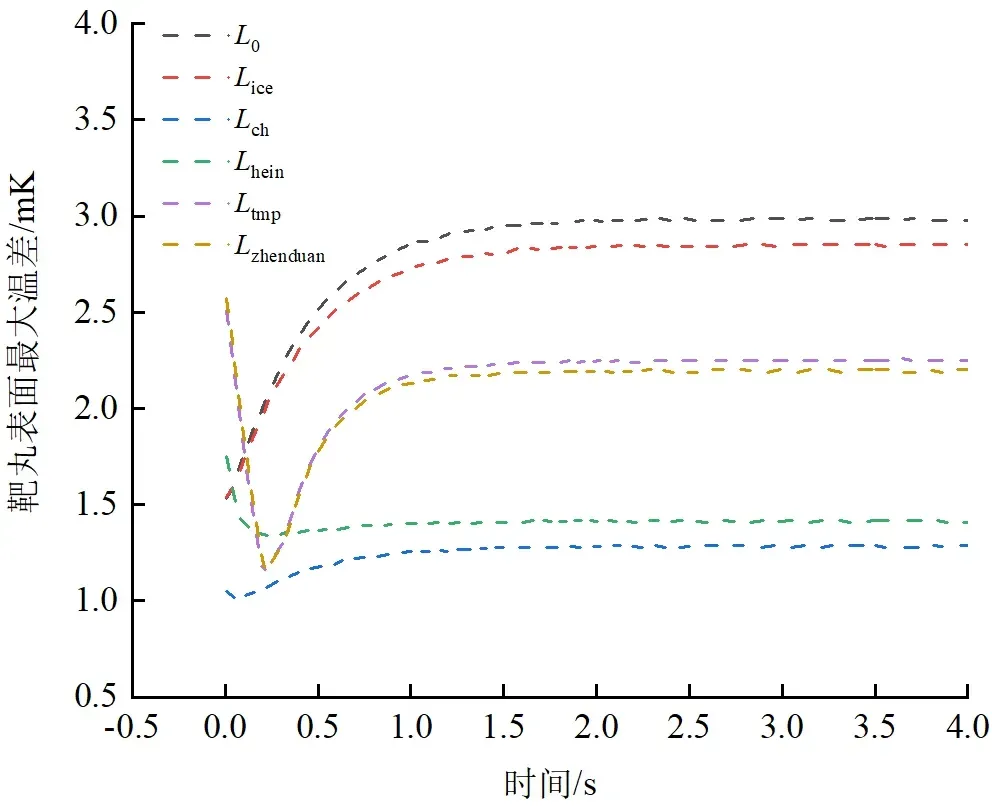

当管内燃料冰长度不同时,在7 500 W/m2的辅助热流密度下,靶丸表面最大温差ΔTmax随时间变化如图9所示。从图9可以看出,不同管内残留燃料冰长度下,靶丸表面最大温差均表现为先增大后减小直至稳定。管内燃料冰较短时(L0、Lice),最大温差响应较慢;当管内燃料冰较长时,最大温差所能达到的极值随着管内燃料冰长度的增加而逐渐增大,达到稳定状态所需要的时间也随之增长,辅助加热时间持续2 s时冷冻靶基本达到稳定状态。

图9 不同燃料冰长度下靶丸表面最大温差随时间的变化Fig.9 Change of ΔTmax with time under different residual fuel ice length

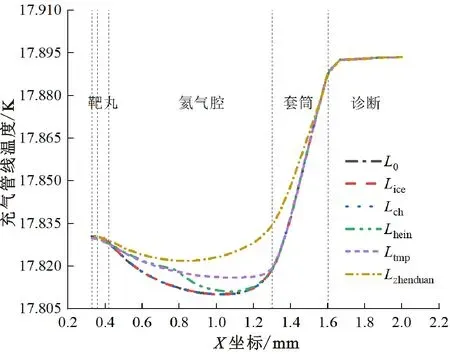

图10展示了加热5 s时,不同管内燃料冰长度下,充气管沿程温度变化。在辅助加热的作用下,处于诊断带界面的充气管温度较高,而由于套筒与充气管间存在氦气夹层,故充气管在套筒及氦气腔内温度削减较快。靶丸自身温度较高,充气管从尖端至氦气腔温度逐渐降低。充气管内燃料冰越长,氦气腔内充气管温度越高,管上温度最低点距离靶丸越近。

图10 加热5 s时不同燃料冰长度下充气管温度分布Fig.10 Temperature distribution of gas filling tube with different residual fuel ice length at heating for 5 s

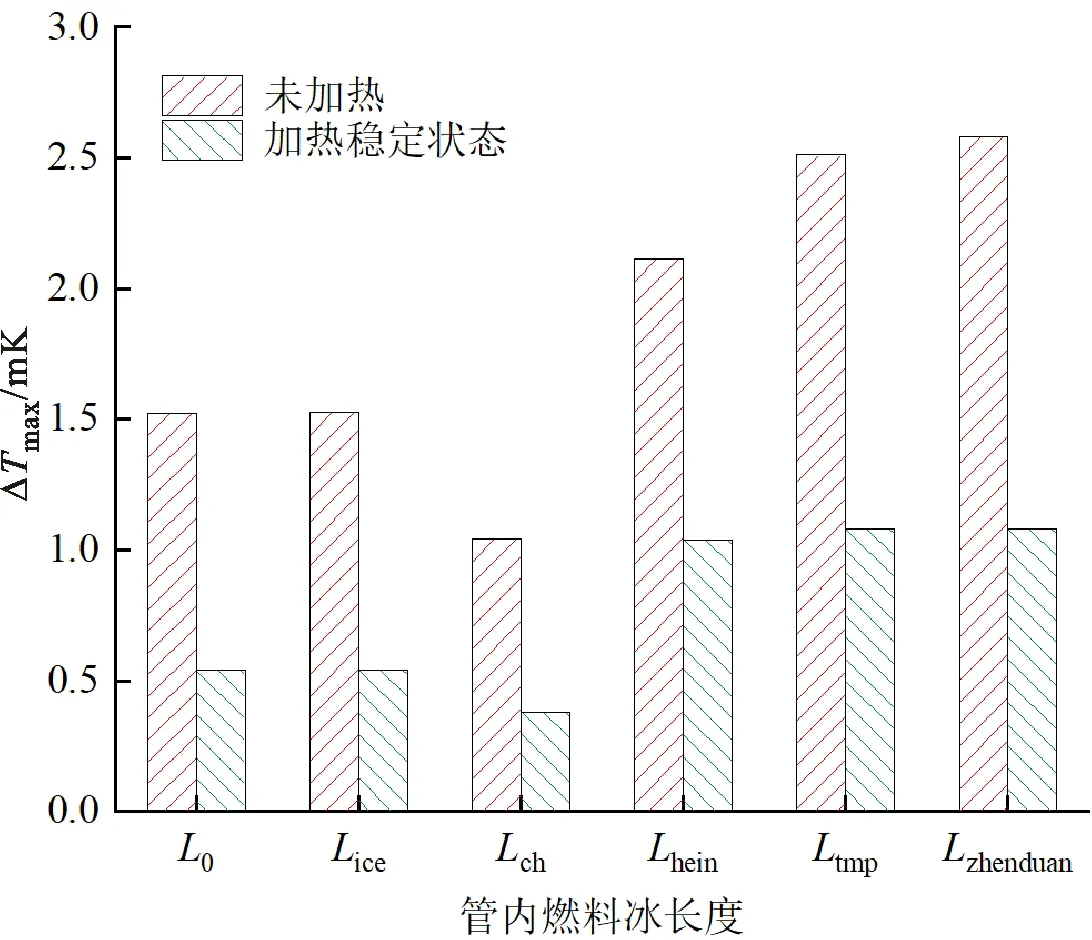

为更加直观体现管内不同燃料冰长度下辅助加热对靶丸表面温度均匀性的影响,图11对比分析了无辅助加热以及辅助加热稳定后(加热5 s)靶丸表面最大温差随管内燃料冰长度的变化。可知辅助加热前后,最大温差随燃料冰长度变化趋势基本保持一致,均先降低后升高,燃料冰长度为Lch=0.09 mm时,靶丸表面温度均匀性最高,在辅助加热作用下,最大温差降低约63.6%。

图11 加热稳定后靶丸表面最大温差随燃料冰长度变化Fig.11 Change of ΔTmax with different residual fuel ice length in steady-state

在此辅助加热工况下,从稳定时间以及加热过程中靶丸表面温度均匀性考虑,管内燃料冰较短(≤Lch)时,辅助加热可以达到较好的效果。

2.2.3 快速降温瞬态工况

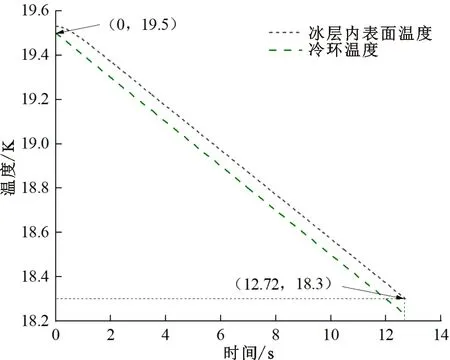

冷冻靶点火前需将靶丸冰层温度进一步降低至点火温度,使得面密度达到0.3 g/cm2[5,15],但随着温度的降低,靶丸冰层的均匀性变差。本文为探究管内残留燃料冰长度变化对靶丸降温过程中温度均匀性的影响,选取6 K/min的线性快速降温方式,冷环从19.5 K开始降温,直至靶丸冰层内表面温度降为18.3 K。图12展示了管内无残留燃料冰时,降温过程冷环及靶丸冰层内表面温度变化,由于靶丸冰层与冷环存在一定距离,故其内表面温度响应略有滞后,降温时间持续12.72 s。

图12 降温过程中冷环及靶丸冰层温度变化(燃料冰长度L0)Fig.12 Temperature change during cooling process

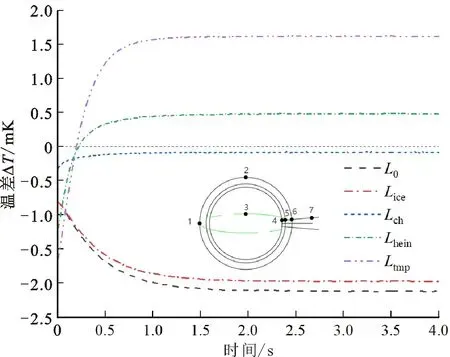

充气管内燃料冰长度变化时,降温时间基本不受影响,靶丸表面最大温差变化如图13所示。当管内燃料冰长度较短(L0、Lice)时,最大温差在降温初期迅速增大,2 s后趋于稳定状态;随着管内燃料冰长度的增长,最大温差在降温初期呈现先降低后升高的规律,直至稳定状态。

图13 降温过程管内不同燃料冰长度下最大温差响应Fig.13 Variation of maximum temperature difference with time under different residual fuel ice length during cooling

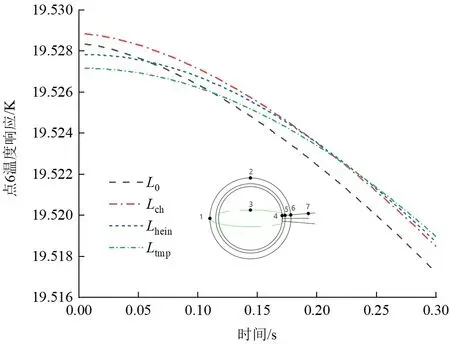

不同管内燃料冰长度下最大温差变化规律不同,主要与最低温度响应相关。图14展示了不同燃料冰长度下,降温过程中靶丸表面充气管侧(点6)与充气管对侧(点1)温差ΔT随降温时间的变化。

图14 降温过程靶丸赤道线温差ΔT变化Fig.14 Variation of temperature difference (ΔT) with time during cooling

图15 降温过程点6温度响应Fig.15 Variation of point 6 with time during cooling

降温开始前,靶丸表面最低温度均位于充气管侧,故ΔT<0;从图15、图16可以看出,降温过程中,管内燃料冰长度越长,点6响应速度越慢,降温速率越小,而点1响应无明显差别,故当燃料冰长度较短时(L0,Lice),点6相对点1降温速率较快,|ΔT|逐渐增大,点6在整个降温过程中保持温度最低点,靶丸表面最大温差逐渐增大;当管内燃料冰长度逐渐变长(Lch),点6降温速率略小于点1,故|ΔT|逐渐减小,但点6仍保持温度最低点,故在降温过程中靶丸表面最大温差仍不断增大;而当燃料冰长度继续增加时,点1降温速率大于点6,降温初始时刻,点6温度最低,但降温速率较慢,故靶丸表面最大温差不断降低,而当约0.23 s以后,最低温度变为点1,而点1降温速率较大,故靶丸表面最大温差开始增大。

图16 降温过程点1温度响应Fig.16 Variation of point 1 with time during cooling

从降温前以及降温过程中靶丸表面温度均匀性分析,当管内燃料冰长度为Lch(0.09 mm)时,降温前靶丸表面温度均匀性最好,且在降温过程中最大温差变化较小,降温结束时,最大温差最小。

3 结 论

本文建立了带充气管的三维数学模型,选取制靶过程中辅助加热、快速降温等典型工况,探究了微充气管残留燃料冰对冷冻靶控温过程的影响,可得以下结论。

(1)基准稳态工况下,靶丸表面平均温度随管内燃料冰长度增长而降低,最大温差随管内燃料冰长度增长先降低后升高;燃料冰末端与靶丸外表面齐平(长度为0.09 mm)时,最大温差最小,相比于管内无残留燃料冰时降低31.5%。

(2)施加7 500 W/m2辅助热流的瞬态工况,不同管内燃料冰长度下,靶丸表面最大温差随时间变化均表现为先增大后减小直至稳定不变。从稳定时间以及加热过程中靶丸表面温度均匀性考虑,管内燃料冰较短(≤0.09 mm)时,辅助加热可以达到较好的效果。

(3)快速降温过程中,不同管内燃料冰长度下,最大温差随时间变化规律不同。管内燃料冰长度较短(≤0.09 mm)时,最大温差在降温初期迅速增大,后趋于稳定状态;随着管内燃料冰长度的增长,最大温差在降温初期呈现先降低后升高的规律,直至稳定。从降温前以及降温过程中靶丸表面温度均匀性分析,当管内燃料冰长度为0.09 mm时,降温前靶丸表面温度均匀性最好,且在降温过程中最大温差变化较小,降温结束时,最大温差最小。

在3种不同控温阶段下,探究管内不同燃料冰长度对靶丸表面温度均匀性的影响,当管内燃料冰长度为Lch(0.09 mm)时,在本文3种控温工况下均可达到较好的控温效果。