基于R-test的旋转轴安装误差辨识*

2022-06-08蒲耀洲王贤钧李洋洋殷国富

邵 圳,蒲耀洲,曹 利,王贤钧,李洋洋,殷国富

(1.四川大学机械工程学院,成都 610065;2.中国核动力研究设计院,成都 610213)

0 引言

五轴数控机床是典型的高端数控加工装备,可以实现复杂曲面零件的加工[1],其运动机构主要由主轴、3个平动轴和两个旋转轴组成。由于在三轴数控机床基础上增加了两个旋转轴,五轴数控机床在加工过程中刀具和工件有更多的自由度,可以从更多的角度和方向进行加工,从而制造更复杂的零件[2]。由于旋转轴的结构比平动轴更加复杂,而且旋转轴几何误差对机床综合误差影响较大[3],因此旋转轴几何误差的测量和辨识已经成为了数控机床研究领域的热点。旋转轴几何误差可以分为位置相关几何误差PDGEs(position dependent geometric errors)和位置无关几何误差PIGEs(position-independent geometric errors),后者也被称为安装误差。

测量旋转轴几何误差常用的仪器有R-test、球杆仪、激光跟踪仪、平面光栅等。国内外学者都对数控机床旋转轴误差进行过研究,提出了基于各种实验仪器的旋转轴误差辨识方法。张历记[4]利用R-test提出了一种基于旋转轴综合误差测量的五轴机床旋转轴安装误差辨识方法,由于同时存在X、Y轴的垂直度误差,综合误差在XOY面、YOZ面投影理论上应为椭圆,但文中将投影拟合成直线,存在原理误差。LI等[5]提出了一种基于静态R-test的旋转轴几何误差辨识方法,该方法可以辨识旋转轴的全部12项几何误差,并且为了将R-test直接用于带转头的五轴机床几何误差测量,设计了夹具并对夹具参数进行了优化。付国强等[6]提出了六圈法,利用球杆仪测量机床的两个旋转轴全部误差,但是该方法需要球杆仪进行多次安装,测量结果受到球杆仪安装误差干扰,而且在文中将PIGEs定义为旋转轴在初始位置处的转角误差和线性误差,这种定义方式具有一定模糊性。上述研究都可以实现数控机床旋转轴几何误差的测量和辨识但存在原理误差较大、需要多次安装、不同机床之间适用性不足等问题。R-test仪器一次安装便能得到一个测点的空间误差,可以减少仪器安装过程中的人为误差和仪器制造加工中产生的系统误差对测量结果的干扰[7],相较于其他仪器具有一定的优越性。但是利用R-test辨识旋转轴安装误差的研究相对较少。

针对上述问题,提出了一种新的基于R-test的旋转轴安装误差辨识方法,并根据自研的R-test仪器对一台THM63100IV型卧式加工中心B轴进行了误差测量。该方法利用空间圆中弦的性质建立方程组,并利用最小二乘法求解方程组的最优解,从而得到被测点在空间中的圆形轨迹。在测点轨迹方程的基础上,计算出旋转轴的实际轴线位置,进一步得出旋转轴的4项安装误差。由于实验中对R-test仪器进行了标定,可以进一步减小测量仪器的安装误差对测量结果的干扰。提出的旋转轴安装误差辨识方法可以仅通过一次安装和测量,辨识出旋转轴的全部4项安装误差。该辨识方法原理误差较小而且对不同的机床结构和建模方法适用性较好。

1 旋转轴几何误差建模

本文以某机床厂的THM63100IV型五轴卧式加工中心为研究对象,采用基于传动链的多体系统理论进行几何误差建模。根据多体系统理论,刀尖点坐标在工件坐标系中的表达形式为:

(1)

T=TpTs

(2)

式中,TLw-1(j)Lw(j)表示局部坐标系w-1到w的变换矩阵;下标p表示位置无关几何误差对应的静止状态转换矩阵;下标s表示位置相关几何误差对应的运动状态转换矩阵。转换矩阵的具体形式依照文献[8]中的理论得到。

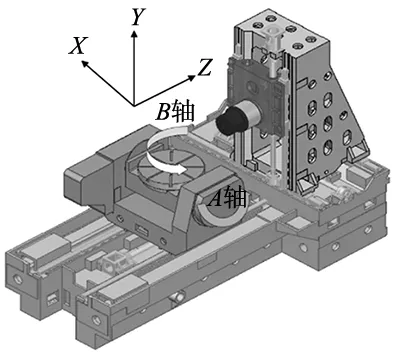

图1为机床结构示意图,其中机床的运动主要由两条传动链构成:工件传动链为:工作台—B轴—A轴—Z轴—床身;刀具传动链为:刀尖点—Y轴—X轴—床身。

图1 THM63100IV机床结构图

在刀尖点建立固连在刀柄上的局部坐标系TSC;在机床数控系统原点建立与B轴固连的局部坐标系WSC;以测点初始坐标为原点建立与B轴固连的局部坐标系RSC; 在数控系统坐标系原点建立机械坐标系BCS,也称为机床床身坐标系。以上局部坐标系在初始状态都与机床数控系统坐标系平行。因此工作台、刀具和机械坐标系之间的转换关系为:

PB=[TbZTZATAB]-1[TbXTXYTYt]Pt

(3)

Vb=TbZTZATABVB

(4)

式中,Vb表示空间向量在机械坐标系中的向量值;Pt表示空间点在刀具坐标系中的坐标值;PB表示空间点在B轴坐标系中的坐标值;若只考虑B轴误差,则机械坐标系与B轴坐标系之间的转换关系为:

Vb=TbBVB

(5)

(6)

(7)

式中,αBx、γBz分别表示B轴与X、Z轴之间的垂直度误差;δBx、δBz分别表示B轴与X、Z轴之间的位置偏差。这里将垂直度误差定义为B轴分别在XOY平面和YOZ的投影与X轴和Z轴的夹角;将位置偏差定义为工作台移动到坐标系原点时,B轴轴线与XOZ平面的交点坐标。B轴运动时,WCS坐标系运动到W′CS位置,两坐标系之间的转换关系为:

PB=TβiPB′

(8)

(9)

式中,βi表示B轴相对于初始位置转过的角度,因此旋转后的B轴坐标系W′CS与机械坐标系BCS的坐标转换关系为:

Pb=TbBTβiPB′

(10)

2 旋转轴安装误差辨识方法

本文旋转轴安装误差的辨识原理是:根据R-test的传感器读数变化值,得到测量点在各个测量角度处的坐标。这些测点坐标是测量点绕B轴形成的,那么可以推断,不同角度处的测点坐标在空间中的排列将呈现为圆形,将这个空间中的圆通过一定的方式拟合复现出来,垂直于圆所在的平面且经过圆心的直线就是B轴的实际位置,从而可以进一步得出B轴安装误差。

2.1 R-test测量数据处理

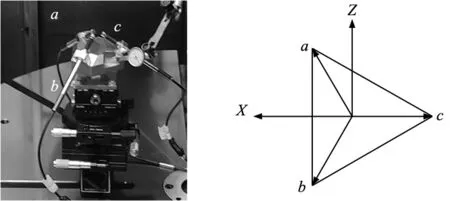

这里先简要介绍一下R-test仪器的测量原理。R-test仪器利用传感器测量精密球相对于工作台的位置偏差,从而进一步解耦出机床的各项几何误差。本文对旋转轴几何误差的测量,首先利用自研的R-test仪器和对应的标定方法,调整传感器的初始位姿,从而使得传感器初始位姿如图2所示。

(a) 传感器分布实物图 (b) 传感器分布理论图图2 传感器的初始位姿

之后将传感器读数全部归零,各个测量位置处的传感器读数δa、δb、δc为传感器读数的变化值,将之转化到RCS坐标系中为:

(11)

δR=[δxδyδz0]T

(12)

式中,35.26°表示传感器与传感器夹具平面的夹角,是在考虑传感器灵敏度和最大可测空间前提下的最优值;δR表示测量点与刀尖点的位置偏差在W′CS中的表达形式。接下来需要将δR转换到机械坐标系中,由第1节可知:

δRb=TbBTBRTβiδR

(13)

由于WCS和RCS平行,因此这里的TBR为单位矩阵。而TbB中包含位置相关几何误差和4项安装误差,无法直接计算得出。对于位置相关几何误差,将其视为一种随机的干扰因素,通过拟合过程尽可能减小位置相关几何误差的影响,并在数据的后处理中加以修正。对于安装误差,有以下两种解决思路:①忽略一部分误差的前提下先计算得出安装误差估计值,根据这组估计值进行接下来的计算;②忽略结构误差的影响,即用

δRb=δRb′=TβiδR

(14)

式中,δRb表示转换到机械坐标系中的结果。本文采用第②种方法,下面分析考虑安装误差和不考虑两种情况,处理测量数据对最终结果的影响,讨论采取本方法的合理性。

δRb=TbBTβiδR

(15)

δRb′=TβiδR

(16)

取

γBz=αBx=0.05 rad

(17)

δBz=δBx=0.05 mm

(18)

这里取的都是偏大的值[9-10],由于δRb′中的前3个分量数量级一致,为简化模型进行分析,不妨取:

δRb′=TβiδR=[1 1 1 0]T

(19)

带入式(15)得:

δRb=[0.95 1 1.05 0]T

(20)

这里产生的最大误差相对值为5%,实际上由于机床的结构误差比计算时取的估值更小,而且存在互相抵消的情况(结构误差正、负值都存在时),最终由于忽略结构误差所产生的影响比5%更小,所以此处产生的原理误差是可以接受的。

由于在实验过程中,机床开启RTCP功能,刀尖点跟随机床B轴做旋转运动,因此刀尖点在机械坐标系中的坐标可以表示为:

Ptb=Tβi[x0y0z01]

(21)

P0=[x0y0z01]

(22)

式中,P0表示刀尖点初始坐标,这里为机床数控系统初始读数。得到了机械坐标系BSC中的刀尖点坐标Ptb和刀尖点与测量点坐标差值δRb,就可以进一步得出测量点在机械坐标系中的坐标值PRb:

PRb=Ptb-δRb

(23)

2.2 安装误差计算方法

为了将测量点坐标拟合成一个三维空间中的圆,这里采用先平面后圆的思路[11],即先确定空间中的三维圆所在的平面,再进一步确定该圆的方程。假设空间中有n个点:P1、P2、…、Pn。

2.2.1 空间平面拟合

平面方程设为:

ax+by+cz=1

(24)

将n个离散点坐标带入平面方程中,得到方程组:

(25)

记作

MN=L0

(26)

显然这是一个超静定方程,用最小二乘法求解:

N=[abc]T=(MTM)-1MTL0

(27)

2.2.2 空间圆拟合

空间圆的拟合采用文献[13]中的方法,利用弦的性质来得到方程组并求得圆心坐标。将n个离散点进行两两组合,得到方程组,记作:

AX=L

(28)

式中,向量X满足约束条件:

NX=1

(29)

最终求解得:

(30)

式中,X为圆心坐标;所有离散点到圆心距离的平均值为半径。

3 实验与结果分析

3.1 实验前标定

在每个测量位置进行测量之前,利用R-test仪器上的标定块和微调机构,将传感器初始位姿调整正确。并使3个传感器初始读数相同,均为压缩6 mm,从而实现3个传感器相对于精密球对称,标定现场如图3和图4所示。

图3 传感器方向标定 图4 传感器初始读数(单位:mm)

3.2 测量结果

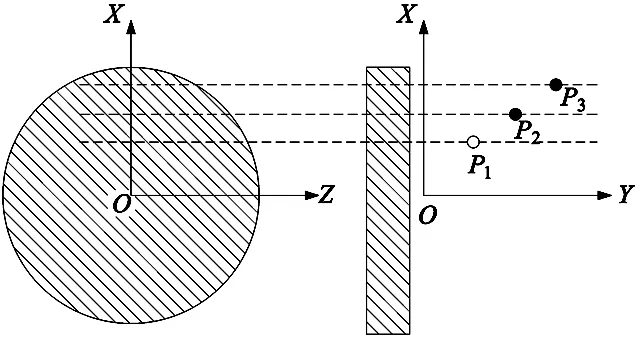

根据前文的测量和辨识方法,在一台THM63100IV型机床上进行了误差测量实验,分别在3个测量点上进行了测量,测量点的位置分布如图5所示。

图5 测量点分布

接下来运行数控程序开始误差测量,使B轴在0°~180°之间进行旋转,X轴、Z轴与B轴联动,A轴、Y轴保持静止。测点初始坐标和初始位置精密球球心坐标均为机床测量坐标系(MCS)初始读数。测点初始坐标分别为:P1(170.0000,115.1751,0.0000)、P2(255.0000,153.8675,0.0000)、P3(340.0000,193.0968,0.0000)。

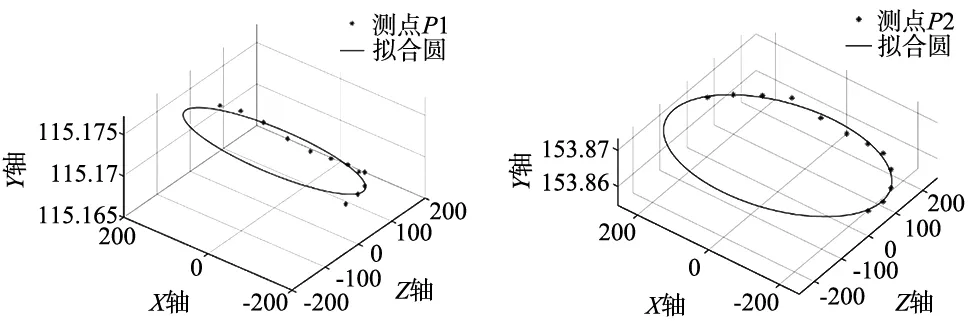

按照上述实验方法进行几何误差测量,得到3个测点处刀尖点与测量点坐标差值(简称测点误差值)。将各个测点处测量的数据带入拟合算法,并将测点坐标和拟合曲线绘制成三维图,如图6所示。

(a) P1拟合情况(b)P2拟合情况

(c) P3拟合情况图6 各测点处拟合结果

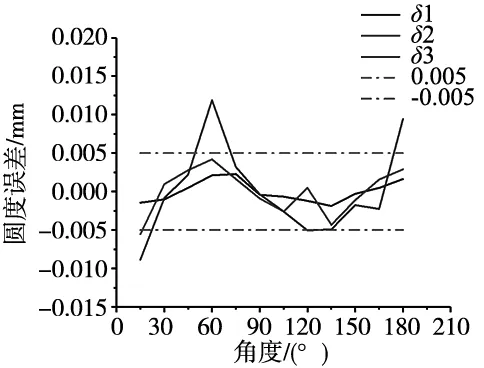

可以看出,各测点处的数据总体呈圆形分布,但是仍有少数几个位置与拟合圆偏差较大。因此计算各个角度处,各点坐标在拟合圆平面内投影的圆度误差。

各个角度处测点坐标为Pi(xi,yi,zi),拟合圆半径为r,圆度误差计算公式为:

(31)

(32)

(33)

根据上述公式计算圆度误差,并绘制成折线图如图7所示。

图7 圆度误差

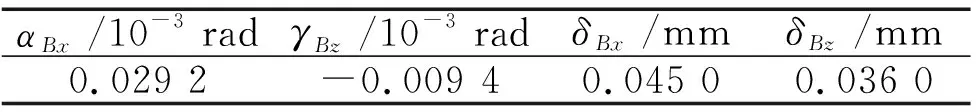

剔除掉圆度误差绝对值大于或等于0.005 mm的点,重新进行拟合,得到修正后的拟合曲线和旋转轴位置。再用P1、P2、P3三点的计算结果平均值来表示B轴的垂直度误差和相对于X、Z轴位置偏差,在MCS中的计算结果如表1所示。

表1 PIGES计算结果(MCS)

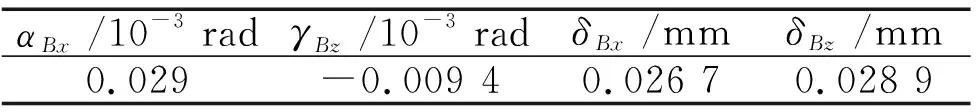

对位置偏差的计算在机械坐标系中进行更为合理,因为B旋转轴理论位置应与机械坐标系Y轴重合。将测量结果转换到机械坐标系BCS中如表2所示。

表2 PIGES计算结果(BCS)

计算结果显示机床垂直度误差较小,补偿时应主要考虑位置偏差。同时这里的测量结果也验证了2.1节对R-test数据进行近似处理的合理性。

4 结论

(1)本文基于对数控机床旋转轴结构和R-test测量原理的研究,提出了一种基于R-test仪器的数控机床旋转轴安装误差辨识方法。该方法仅需进行一次安装和测量,便可辨识出数控机床的旋转轴全部4项安装误差。并且由于测量前的标定过程,排除了R-test仪器安装误差的影响。

(2)该辨识方法不受机床结构和建模方法的限制,只要能够计算出测量点在机械坐标系或测量坐标系中的一系列坐标值,就可对任意带转台的数控机床旋转轴安装误差进行辨识。

(3)计算安装误差时,采用的是数值拟合的方法,这在原理上就无法完全的避免其他因素的干扰,只能在数据采集过程中和拟合算法上尽可能减少其他因素的影响,下一步的研究可以考虑如何避免位置相关几何误差对安装误差测量和辨识的影响,更精确地分离出旋转轴各项几何误差。