基于适航要求的燃油扩散器优化设计

2022-06-07滕叶李泽园杨士权

滕叶 李泽园 杨士权

中航通飞华南飞机工业有限公司 广东 珠海 519040

引言

运输类飞机在压力加油时通常加油流量及流速比较大以满足较短加油时间的要求,当烃类液体流经金属表面时,如加油管、过滤器、喷嘴、燃油箱和机体管路等,会产生静电电荷,静电聚积后释放可能会点燃油箱内部燃油蒸气,即使是采用了减轻燃油蒸气点燃影响措施(IMM)的油箱,燃油蒸气点燃仍然是相当危险的。

适航规章CCAR-25.981(a)条燃油箱点燃防护要求:在可能由于燃油或其蒸气的点燃导致灾难性失效发生的燃油箱或燃油箱系统内的任一点不得有点火源存在。在FAA发布的适航咨询通告AC 25.981-1D中则提出了压力加油时油箱出口处流速不大于1m/s,被浸没后不大于7m/s的建议。同时还提出了为保证进入油箱后的燃油不过分扰动油箱底部已沉积的水分及杂质,应将燃油出口设置于油箱中较低的位置,原因在于油箱内剩余燃油和底部沉积水分之间可能存在分界面,破坏油箱里的这个分界面会导致油气空间里的静电释放,造成燃油蒸气点燃。

运输类飞机的压力加油系统,进入油箱的管路出口通常采用喇叭口、简单笛形管或燃油扩散器的结构。喇叭口通过单纯增加出口流通面积,使得高速燃油进入油箱时能够减速,但是燃油的流速不均匀,由于流体惯性在扩张处容易产生流动分离;简单笛形管管路相对较长,上游和下游压差较大,由于流量分配不均的问题同样会有流速不均匀的情况;两种形式的流动均会对油箱底部燃油和沉积水分形成较大扰动[1]。现有的燃油扩散器是一种由外罩及多孔管组成的结构,能够一定程度上弥补喇叭口及笛形管的缺点。

本文主要针对燃油扩散器的结构进行优化,目的在于保证出口流速满足要求,同时流动对油箱底部沉积的水分及杂质不会造成过分扰动而引发危险。

1 现有燃油扩散器介绍

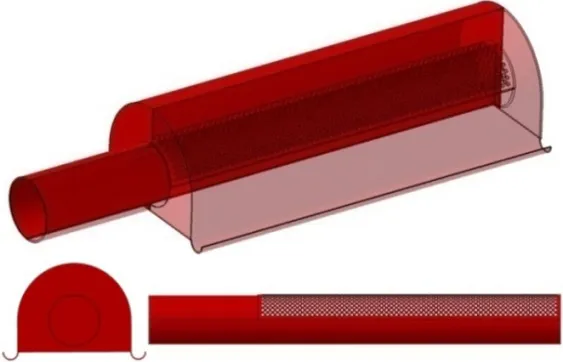

目前在压力加油系统中使用了燃油扩散器的飞机主要为国外运输类飞机,扩散器结构见图1。在燃油扩散器被油箱内燃油浸没前,燃油进入多孔管后,由小孔流出,到达外罩内表面,随后沿外罩导流翻边流入油箱底部。

图1 国外运输类飞机典型燃油扩散器结构

2 对现有燃油扩散器结构进行仿真计算

将上述燃油扩散器结构应用到某型飞机上做仿真计算,对象为燃油扩散器被燃油浸没前的油箱内流场。求解燃油流出扩散器时的最大速度和多孔管内静压分布随时间变化的情况,同时得到燃油扩散器本身的总压损失,为后续结构改进做参考,以及为压力加油系统管网特性计算提供输入。

2.1 计算模型

将燃油扩散器多孔管总长度确定为380mm,上表面共有46×24=1104个小孔,由前至后等间距分布,小孔直径为2.5mm。

根据最大加油流量,燃油扩散器入口直径和入口速度,得到燃油扩散器内部流动的雷诺数约为1.2×106,则燃油扩散器管内的流动属于湍流。进入燃油扩散器的燃油流动为充分发展的管内湍流,应将完全发展的管内速度分布代入到扩散器入口速度分布进行计算。

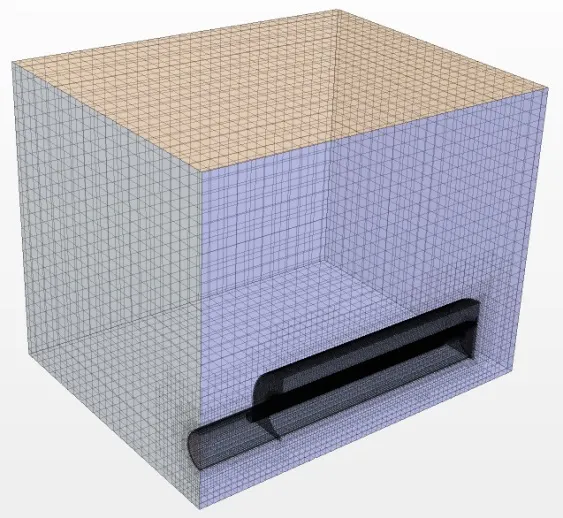

燃油扩散器是左右对称的,取物理模型的一半进行计算,对模型进行非结构网格划分。网格生成器为切割体网格生成器和棱柱层网格生成器,由于管内壁黏性子层数据不是重点关注对象,故管内壁面近壁区域可采用壁面函数法进行近似求解。多孔出口处进行局部加密处理,网格总数约为300万。

2.2 边界条件

在对称面处使用“对称”边界条件。已知燃油扩散器的最大流量,对入口使用“速度入口”边界条件,速度分布为湍流完全发展的管内速度分布[2]。外罩出口处压力分布非均匀,不适合直接指定压力,增加油箱内计算域,计算域大小约为实际油箱容积的1/5,对油箱上部采用“压力出口”边界条件,油箱内压力为大气压力。油箱底部及四周为“壁面”边界条件。

图2 计算域及网格划分

2.3 计算方法

使用CFD软件进行流场计算,油箱加油为瞬态问题,采用隐式不定常求解器。

对于涉及气体和液体的两相流计算,不考虑燃油蒸发时,燃油扩散器内气相和液相不存在相融的现象,分界面明显,故采用界面追踪法(VOF)模型。流动不可压,流动控制方程为Navier-Stokes方程。加油过程不考虑换热,不求解能量方程。

在工程湍流的计算方面,常见的湍流模型方程主要有k-ε双方程模型、k-ω双方程模型以及S-A单方程模型。本次计算可使用常用的k-ε湍流模型。

取燃油扩散器最大流量工况作为计算工况。已知最大流量为382.5L/min,入口速度速度分布为湍流完全发展的管内速度分布。计算过程中监控入口、出口流量。计算步长0.001s,总时长3s。

2.4 仿真结果分析

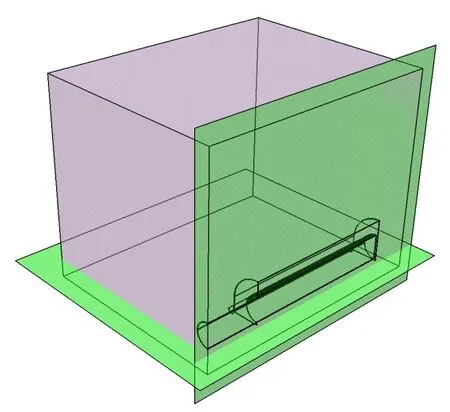

为了便于对计算结果进行分析和讨论,对计算结果取2个截面。截面1为燃油流出燃油扩散器进入油箱的截面,截面2为燃油扩散器对称截面。

图3 结果截面选取示意

当t=3s时,流动基本达到稳定状态。

图4 t=3s时燃油流出截面速度场

图5 t=3s时对称面静压分布

得到燃油流出扩散器进入油箱最大速度为1.63m/s,扩散器流阻约为4.2kPa。

由于燃油进入扩散器之前的速度方向与小孔出流方向垂直,且根部封闭,造成了静压沿着多孔管轴向逐渐增大,静压分布前后的差异导致流量分配、出流速度及燃油流出外罩的速度不均匀,导致在扩散器在被油箱燃油浸没之前,燃油流出的速度达到了1.63m/s,无法满足适航咨询通告的要求[3]。

3 燃油扩散器优化设计

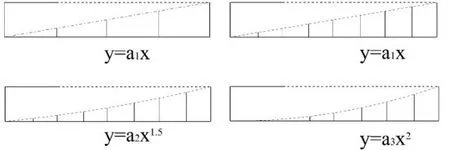

为使管内静压分布相对均匀,尝试在扩散器中沿轴向分别设置若干个半圆形挡板,挡板焊接于扩散器底部,挡板等间隔排布,高度曲线试取直线和多次曲线如表1,结构示意见图6。其中a1、a2、a3的值根据燃油扩散器的几何尺寸计算得到。

表1 优化方案

图6 优化方案结构示意

3.1 仿真计算

建模、求解方法及求解过程是相似的,不再赘述。

3.2 仿真结果及分析

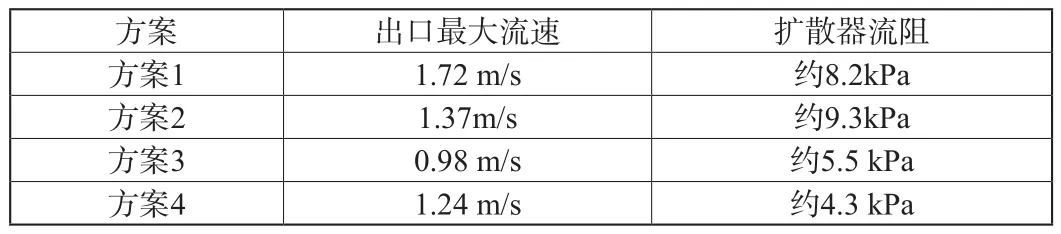

取最大流量工况做对比,计算结果如下。

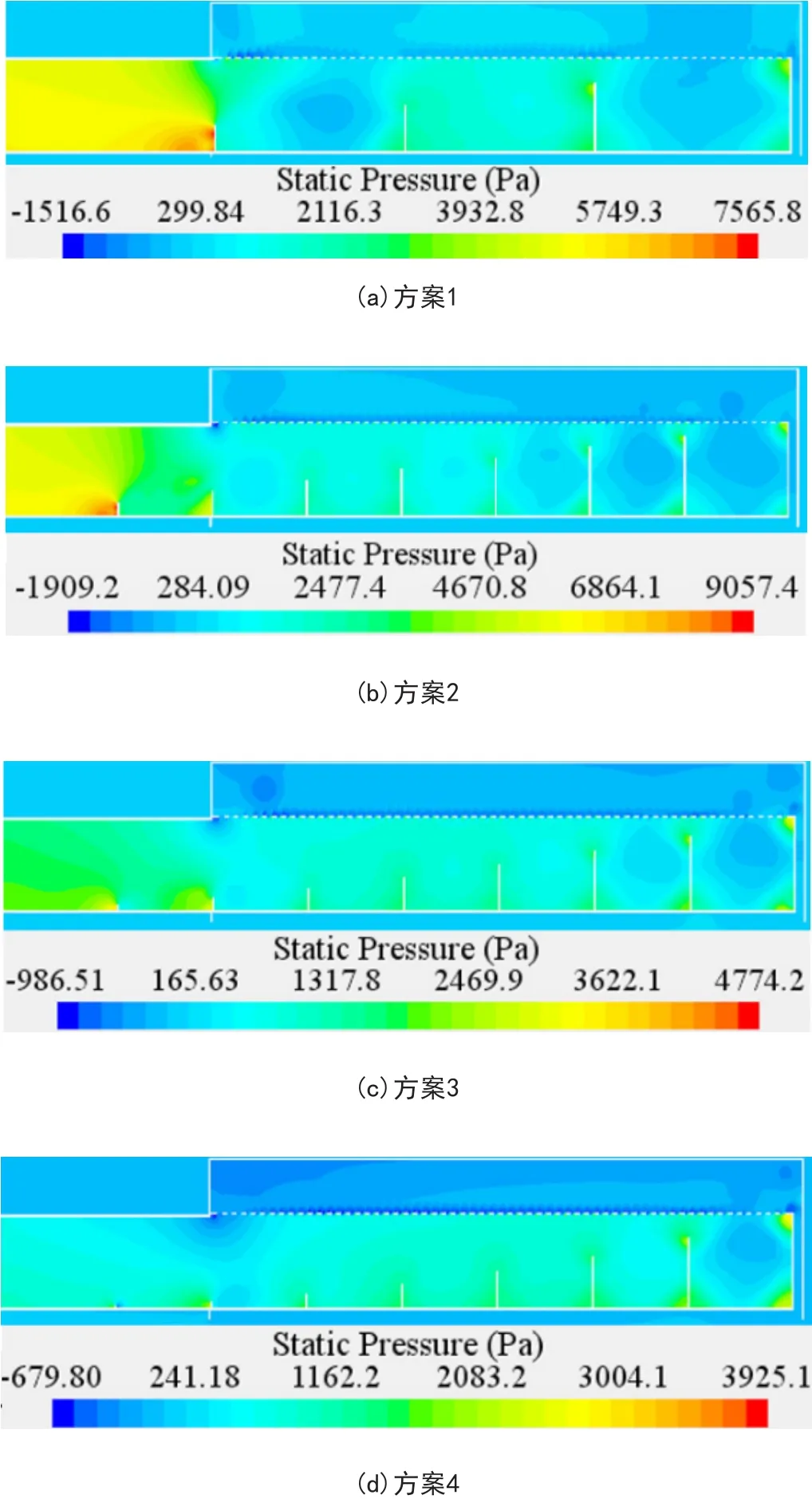

图7 t=3s时方案1-4对称面静压分布

图8 t=3s时方案1-4燃油流出截面速度场

表2 计算结果

通过仿真分析结果可得到以下结论:

3.2.1 在相同的挡板高度曲线下,挡板数量增多时,静压分布及流量分配趋向均匀,最大流速降低,扩散器流阻增大;

3.2.2 在相同的挡板数量下,随着挡板高度曲线方程次数增大时,静压分布及流量分配趋向均匀,最大流速减小;次数超过一定程度继续增大后,静压分布及流量分配向不均匀方向发展,最大流速增大。

4 结束语

通过CFD软件分别对不同挡板数量及挡板面积的燃油扩散器模型进行流场仿真,分析了各变量对燃油扩散器流出截面的最大流速、静压分布及流量分配的影响。通过最大流速、静压分布及流量分配变化趋势可为进一步优化扩散器结构提供参考。