太阳翼惯量连续可调模拟装置设计

2022-05-30孔繁征杜江山黄铁球

孔繁征 杜江山 黄铁球*

(北京交通大学机械与电子控制工程学院,北京 100044)

Sada 电机作为帆板展开的驱动力矩输出机构,对其力矩进行有效控制是影响帆板顺利展开的核心因素。该驱动力矩受帆板展开过程的动力学特性影响较大,因此开展刚性太阳帆板展开过程中力学动态特性的全物理仿真试验,需要准确模拟装置惯量的连续变化。

为测试真实Sada 电机在驱动刚性太阳帆板展开过程中的力学特性,本文设计了一种太阳翼惯量连续调整的模拟装置,给出了刚性太阳帆板惯量可调模拟装置的功能、总体结构设计、关键部件结构设计、惯量连续变化及加速变化功能的实现方法等关键设计环节。同时基于Sada 电机在工作时与单轴气浮台同轴度高的技术难点,对关键零件设计要求,加工技术要求,以及安装调试工艺方法进行了重点设计说明。

1 模拟装置结构及功能

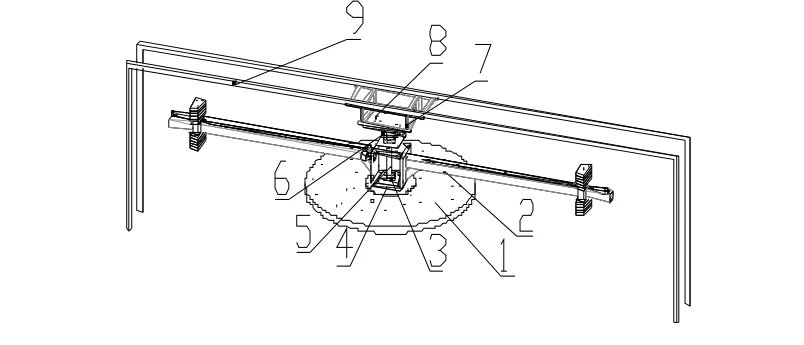

太阳翼惯量连续调整模拟装置如图1 所示。1- 单轴气浮平台;2- 惯量模拟装置;3- 驱动机构;4- 测力装置;5- 电机连接柱;6- 连接架;7- 伺服电机驱动系统;8- 配重砝码;9- 桁架式龙门架。单轴气浮台实现对惯量模拟装置重力卸载,惯量模拟装置模拟刚性太阳帆板的真实惯量,驱动机构作为帆板展开时的驱动力也是实验被测试的目标,测力装置测量帆板展开过程中驱动机构力的变化,电机连接柱用于驱动机构与测力装置连接,连接架作用是把驱动机构安装到桁架式龙门架上,伺服电机驱动系统是实现惯量连续可调、加速移动的驱动装置,配重砝码用于调整惯量模拟装置的惯量,桁架式龙门架作为系统外设备主要功能是驱动机构固定装置,需要有足够刚性。

图1 模拟装置结构示意图

Sada 电机有A、B两个轴,测试A轴时通过连接盘与电机连接柱连接。测试B轴时,更换连接盘与电机连接柱连接。使用Sada 电机A 轴驱动模拟刚性太阳帆板展开过程时,测量Sada 电机在惯量匀速变化时的驱动力的变化。使用Sada 电机B 轴驱动模拟刚性太阳帆板展开过程,测量Sada 电机在惯量加速变化时的力学动态特性。

2 模拟装置总体结构设计

2.1 惯量模拟装置设计

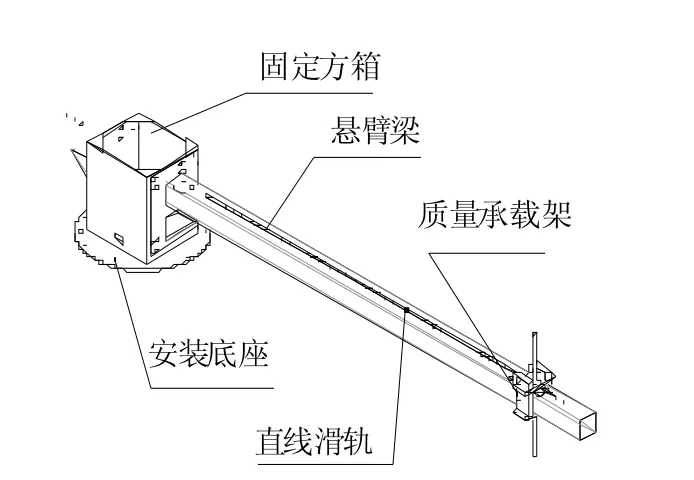

采用对称悬臂结构形式,悬臂结构采用Q235 方钢管材。如图2 所示,由安装底座、固定方箱、悬臂梁、直线滑轨、质量承载架等组成。安装底座与固定方箱采用焊接方法,悬臂梁与固定方箱使用螺栓连接,其目的是避免焊接带来的应力变形影响对称度。

图2 惯量模拟装置

2.1.1 安装底座设计

为保证与单轴气浮台安装同心,安装底座设计成圆形,安装孔与气浮台安装螺纹孔在同一分度圆上,圆形安装底座使用数控铣床精确加工确保安装孔位置度准确。为确保悬臂梁中心对称,安装底座设计了与固定方箱尺寸相同的方孔。

2.1.2 固定方箱设计

固定方箱是悬臂梁安装的基座,固定方箱采用钢板焊接而成,四角使用三角板进行加强增强抗扭转能力,下方开孔用于测力装置传输线出孔口。焊接成型后对外形进行加工保证与安装底座孔尺寸一致;在固定方箱两侧使用数控铣床进行定位加工安装悬臂梁的螺纹孔,以达到悬臂梁安装后的对称性,同时加工用于同步齿带通过的长孔。

2.1.3 悬臂梁设计

悬臂梁是承载质量产生惯量主要部件,主梁使用Q235方管,根部使用钢板焊接,在根部加斜支撑提高加载时其抗弯曲能力,从而使块滑在直线滑轨上滑移顺畅。根部钢板在数控铣床上打孔定位,保证与固定方箱连接时位置准确。主梁在数控铣床上定位直线滑轨安装孔位,以保证加载质量沿主梁中心线移动,避免质心偏移产生力矩干扰,影响测试精度。

2.1.4 承载架设计

承载架由上下板、侧板、U型支架和螺杆组成。下板与侧板采用螺栓连接,便于安装与调整。上下板中心加工螺纹孔用于安装螺杆以固定质量砝码,沿中心线按滑块安装孔尺寸加工安装孔用于安装滑块。侧板中间加工有螺纹孔用于定点测试时固定载荷。

2.1.5 直线滑轨选择

在惯量调节过程中为减少摩擦引入新的干扰力矩,使用直线滑轨作为滑移轨道。直线滑轨有承载力大,摩擦系数小的特点,其摩擦系数≤0.01。惯量调节砝码上下对称加载,全部载荷通过承载架作用在直线滑轨滑块上。

2.2 驱动模块设计

驱动机构由Sada 电机A 轴和B 轴、电机挂架、桁架连接板、A轴输出连接盘、B轴输出连接盘组成。其中Sada 电机A轴和B轴为被测目标。

Sada 电机是驱动测试刚性太阳电池帆板展开的动力源,其接口精度高,在安装时不允许因倾斜和不同轴引起外力矩干扰影响测试精度。

为保证Sada 电机输出轴与电机连接柱保持高度同轴设计了A 轴输出连接盘、B 轴输出连接盘,连接盘与Sada电机输出轴采用小过盈配合,连接盘采用铝合金2A12 材料,其目的是在装配时避免对对Sada 电机产生损坏,同时对连接盘端面的平面度、平行度进行约束。

电机挂架、桁架连接板均采用铝合金2A12 材料,在数控铣床加工时一次定位,保证两面的平面度和平行度,防止安装时出现倾斜。

2.3 测力模块设计

测力装置是测量Sada 电机A 轴和B 轴在惯量匀速变化和加速变化时数据的输出装置。安装时必须与单轴气浮台同心。测力装置由多元测力计、多元测力计安装板、芯轴组成。

多元测力计安装板用于保证多元测力计中心与单轴气浮台同心,多元测力计安装板采用铝合金2A12 材质。首先对多元测力计外形尺寸进行精确测量,依据测量尺寸在多元测力计安装板上加工一个凹槽,与多元测力计外形尺寸采用小过盈配合,多元测力计安装板加工有中心孔用于与气浮台安装时同心,中心孔倒角便于装配时对中,同时加工安装多元测力计的螺纹孔和与单轴气浮台连接的沉头孔。多元测力计安装板使用数控铣床一次定位加工以保证中心孔的位置度和上下面的平面度与平行度。

芯轴与多元测力计安装板中心孔和单轴气浮台中心孔采用小过盈配合,芯轴采用铝合金2A12 材质,中心加工有螺纹孔,便于安装及实验结束后取出,两端倒角用于多元测力计安装板和单轴气浮台装配时对中。多元测力计通过多元测力计安装板和芯轴达到与单轴气浮台同心要求。

2.4 电机连接柱设计

电机连接柱是保证Sada 电机与单轴气浮台同轴的关键零件。Sada 电机通过电机连接柱与测力装置和单轴气浮台连接在一起。

电机连接柱采用Q235 材料,防止在Sada 电机驱动时的刚度不足对测试精度的影响。电机连接柱一端法兰盘上加工有弧形安装孔,便于与测力装置连接与水平方向位置调整;另一端法兰盘加工有凸台与连接盘小过盈配合。同时对电机连接柱的同轴度、垂直度、两端面平面度、凸台端的圆度进行严格的公差约束。

3 模拟装置安装调试工艺设计

3.1 总体安装调试流程

若使装置能够满足精度要求,需要对太阳翼惯量连续调整模拟装置安装过程的整体顺序进行合理布置。因此,总体安装调试顺序为:测力装置,电机连接柱,惯量模拟器,Sada 电机连接盘,Sada 电机,电机挂架,连接架,桁架式龙门架。

3.2 多元测力计安装工艺

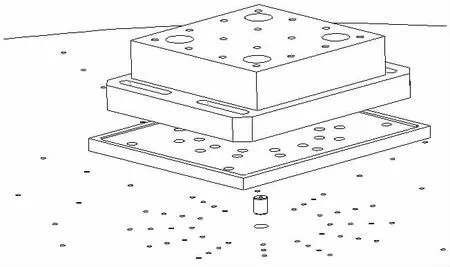

把芯轴压入单轴气浮台中心孔,不能敲击。多元测力计安装板中心孔与芯轴对齐,使用螺栓与气浮台面连接,螺栓紧固后使用高精度水平尺检测凹槽表面水平度,如有倾斜使用垫片调整,直至水平。把多元测力计与多元测力计安装板边缘对齐,使用螺栓与多元测力计安装板拧紧,再次校正水平度。

图3 多元测力计安装工艺

3.3 电机连接柱安装调整工艺

以多元测力计中心处的四个螺纹孔为基本安装基准,电机连接柱与多元测力计使用螺栓连接。此时连接螺栓不要拧紧。

3.3.1 电机连接柱端面跳动度测量与调整方法

千分表固定于桁架上,千分表触头与电机连接柱上端面接触,转动气浮台观察电机连接柱上端面千分表显示的误差量,在电机连接柱下端使用薄垫片调整,直到表针的跳动在0.02 mm之内为止。

3.3.2 电机连接柱与气浮台同轴度测量与调整方法

千分表固定于桁架上,千分表触头与电机连接柱上端连接法兰外圆接触,转动气浮台观察电机连接柱上端法兰盘外圆千分表显示的误差量,调整电机连接柱X、Y 轴的方向,直到表针的跳动在0.02 mm之内为止。此时连接螺栓要用力紧固,不能有任何松动。

4 测试结果

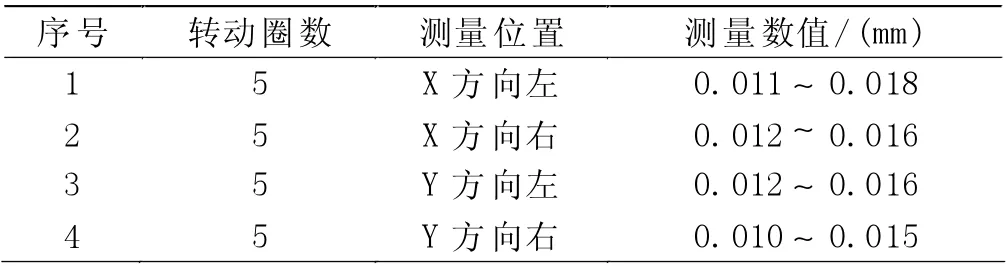

如图4 所示,3.3.2 小节说明了电机连接柱与单轴气浮台同轴度的测试方法,测试结果如表1 所示。

图4 端面同轴度测试

表1 端面同轴度测试结果

在单轴气浮台外同时架设2 台Radian Pro 激光跟踪仪(测量精度0.03mm),分别在两端质量承载架上中心位置粘贴标定点,使激光跟踪仪对准标定点,测量标定点与单轴气浮台中心距离。伺服驱动系统驱动质量承载架移动,此时激光跟踪仪始终跟踪标定点,当质量承载架移动到按设计位置时,即可测出设计位置与定点位置的误差值。

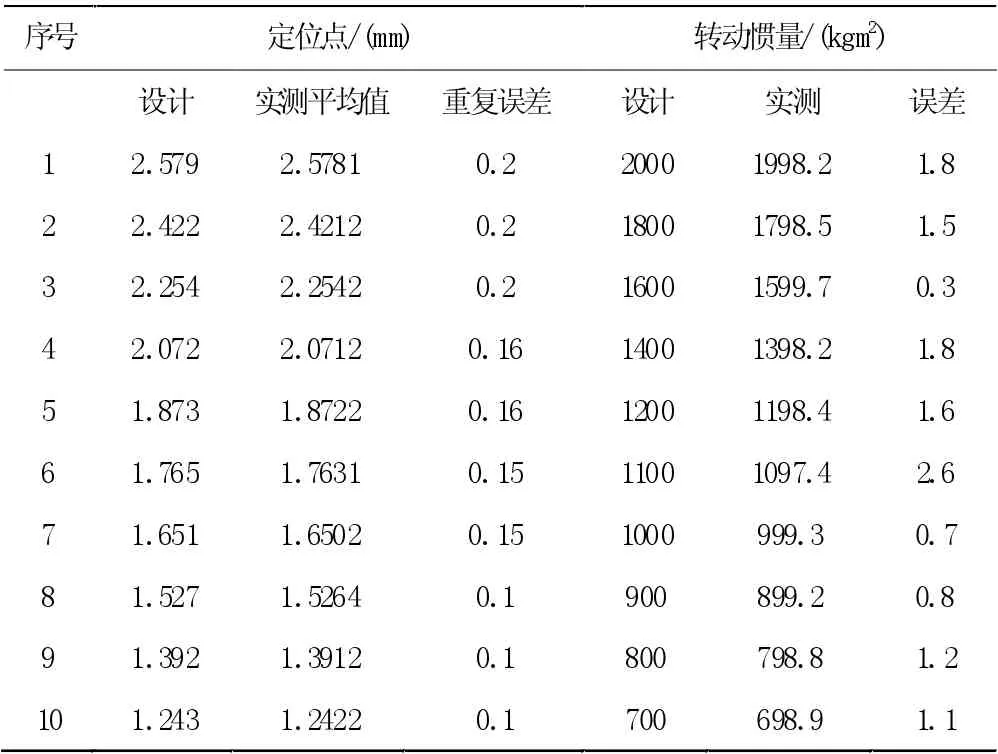

对该定点位置进行多次往复重复定位,记录每次定位的测量值,然后进行平均计算,即可得出定点位置实测值和重复定位的误差值。如表2 所示。

表2 惯量定点测试结果

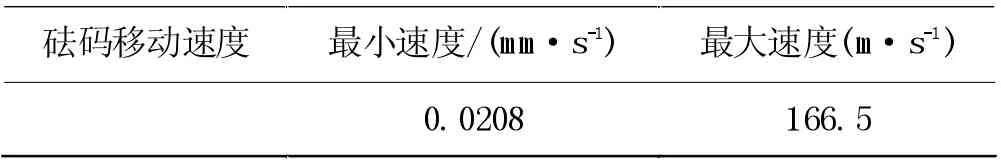

以质量承载架距单轴气浮台最近端为初始位置,伺服电机以最小转速移动到设定位置,测量移动距离,记录移动时间,即可得出最小移动速度。同理伺服电机以最大转速移动到设定位置,即可得出最大移动速度,如表3 所示。

表3 配重移动速度测试结果

表1,2,3 分别给出了装置的核心部位的测试结果,结果显示同轴度误差小于≤0.02mm,惯量定点测试结果的重复位置误差小于≤0.2mm,转动惯量误差小于≤3kgm2。由于该装置是模拟微重力下航天器的太阳电池板展开时Sada电机输出力矩变化,因此,模拟装置同轴度的误差及惯量定点测结果误差已经可以表明该模拟装置的有效性。

5 结论

本文对一种太阳翼惯量连续调整的模拟装置的结构与工艺设计方法进行了研究,并完成该装置的研制与安装调试工作,并得到结论:

5.1 该模拟装置配重的位置控制精确,移动速度均匀,可准确模拟真实太阳翼惯量的连续变化;可有效用于研究Sada 电机驱动太阳帆板展开过程中的驱动特性。

5.2 工艺设计使该模拟装置精准实现了Sada 电机与气浮台的高同轴度要求。

5.3 性能测试结果显示,惯量定点测试误差和电机驱动机构的同轴度误差均很小,证明了该模拟器装置功能的有效性,在后续真实帆板驱动电机地面测试试验中,发挥了良好效果。