四参数模式钻井液在旋流器内的数值模拟分析

2022-05-25贾玉芬曾家宏王雨蒙

谢 超 马 强 贾玉芬 曾家宏 王雨蒙

(1.中国石油天然气管道工程有限公司;2.国家管网集团北方管道有限责任公司西安输油气分公司;3.北京东方华智石油工程有限公司廊坊分公司)

水力旋流器是钻井液固分离系统的重要组成部分, 根据离心沉降原理实现两相或多相分离。 含固相颗粒的料液在一定压力或速度下切向引入旋流器,产生强烈的旋转运动,在离心力作用下, 颗粒相产生沿固体壁面的外旋流运动,但是由于径向流体曳力的阻碍,不同性质的颗粒沿旋流器径向方向重新分布,密度小或粒度细的颗粒随流体迁移至内旋流经溢流口排出; 而密度大、粒度粗的颗粒借助较大的离心力由底流口收集,完成分离或分级目标[1]。

钻井液是属于宾汉模式与幂律模式间的一种非牛顿流体, 在模拟水力旋流器两相分离时,全剪切速率下使用传统流变参数模式描述钻井液准确性较差[2]。 樊洪海等提出一种新型四流变参数钻井液模式,能满足各种剪切速率下对钻井液流变行为的描述[3,4]。陈绪跃等利用非线性回归分析算法,比较了四参数模式与常规模型,验证了四参数模式能在各个剪切速率下更好地拟合钻井液流变性能[5]。 郭宇建等以四参数模式为基础,建立稳态波动压力模型,通过对比显示四参数模式具有很高的精确性[6]。

艾志久等用幂律流体描述钻井液,根据流体动力学CFD数值模拟方法分别模拟了幂律流体与水在旋流器内旋流特性的区别与分离效率的差异。 结果显示幂律流体在相同位置的静压、轴向速度和径向速度均大于水,并且幂律流体在水力旋流器内的零轴速包络面更靠近壁面,但幂律流体的切向速度小于水的[7]。 刘洪斌等分别使用四参数流体、幂律流体和水作为流体介质,通过CFD数值模拟方法对比分析了流体的旋流特性,得出了相似的结论,非牛顿流体的静压力与轴向速度要大于牛顿流体的, 其切向速度小于牛顿流体的; 四参数流体静压与切向速度均小于幂律流体,零轴速包络面更靠近壁面[8]。

这些分析都是针对在旋流器相同位置的旋流特性, 但不同的物性参数和操作参数均使在旋流器相同位置计算出的旋流特征分布并不一致。 因此在分析不同性质时,选取相应计算结果特征表现相似的位置进行研究, 更能说明其极限差异。 笔者采用同种钻井液的两种模拟方式——四参数模式和幂律模式, 结合雷诺应力(Reynolds Stress Model,RSM)模型,对比分析两种模式钻井液在水力旋流器内的旋流特性和分离效率差异。

1 数值模拟方法

1.1 物理模型以及网格划分

在文献[9]提出的模型基础上进行改进,按比例尺为1∶1建立双进料口模型[10],入口截面形状为矩形,水力旋流器整体结构示意图如图1所示。

图1 水力旋流器整体结构示意图

两个进料口保持进料速度相同。 建模坐标原点位于旋流器顶盖圆心处, 水力旋流器zy截面尺寸视图如图2所示。 图2中各尺寸如下:

图2 水力旋流器zy截面尺寸视图

D 75 mm

D125 mm

D212.5 mm

a×b 20 mm×12.5 mm

S 75 mm

S150 mm

θ 20°

使用ICEM划分结构网格,共计23.5万个网格单元(图3)。 通过多次计算,发现进一步增加网格单元数时,并不能提高计算结果的准确性。

图3 模型网格

根据Hsieh实验条件,采用相同边界条件验证物理模型和计算模型。Hsieh实验条件下入口流量为66.99 kg/min,可得本模型入口速度为2.23 m/s。对比Hsieh实验条件下所得切向速度实验数据,发现除了在极值位置偏低外,其他各个位置速度吻合良好(图4)。

图4 切向速度计算值与测量值对比

1.2 四参数模式钻井液

切应力τ的计算如下(非牛顿流体LM模式):

式中 c——粘度系数,Pa·s;

d——稠度系数,Pa·sn;

γ——剪切速率,s-1;

τ0——屈服应力,Pa。

选用1组水泥浆(密度为1 558 kg/m3)的粘度计读数,通过回归算法,分别得到幂律模式与四参数模式的流变参数(表1)。 模拟钻井液在水力旋流器旋流作业时,分别采用四参数模式和幂律模式为流体介质。

表1 幂律模式与四参数模式的流变参数

1.3 计算模型及边界条件

利用RSM模型在对雷诺应力计算的过程中,尽可能全面地考虑了可能引起雷诺应力变化的各种因素。 其中的压力场、流体旋转引起的应力产生项和系统旋转产生项尤为重要,流体进入水力旋流器后, 在很小的空间内做高速旋转运动,其压力梯度、切向速度梯度都很大,所以压力梯度和流体旋转对雷诺应力的影响不能忽略。RNG k-ε模型比k-ε模型更适合模拟水力旋流器内的流场运动。 雷诺应力连续性方程为:

等式左边第2项为对流项,等式右边依次为:湍流扩散项、粘性扩散项、剪切应力产生项、浮力产生项、粘性耗散项、压力产生项、系统旋转产生项。

根据内径为75 mm旋流器的处理量, 设置入口速度为10 m/s,从入口方向垂直进料。出口边界条件设为压力出口,溢流口与底流口均设为大气压(101 325 Pa)。壁面边界条件为无滑移壁面,近壁面为壁面函数法。 压力速度耦合采用SIMPLEC算法,压力离散采用PRESTO方法,其余变量采用二阶迎风格式,各项收敛残差精度设为10-5,当溢流口与底流口流量变化小于5%时,视为计算达到收敛状态。

1.4 固体颗粒受力分析

水力旋流器工作时颗粒物的受力为:

其中,FD为流体曳力,FG为重力项,FC为颗粒所受离心力,FP为压力梯度力,FB是浮力项,FI是惯性力。

固相颗粒在流场内,其合力主要取决于所受到的离心力、流体曳力和压力梯度力。

1.5 水力旋流器对固相颗粒的分离效率计算

在计算分离效率时使用修正效率ε′,计算公式为[11]:

式中 F——体积分流比, 表示底流口排出的总体积流量与入口体积流量之比;

mdi——入口固相颗粒质量流率,kg/s;

mdu——底流口固相颗粒质量流率,kg/s;

vfi——入口进入的总体积流量,m3/s;

vfu——底流口排出的总体积流量,m3/s;

ε——总分离效率, 表示底流口固相质量流率与入口固相质量流率的比值。

2 计算结果与探讨

2.1 模拟计算

分别采用幂律模式与四参数模式描述钻井液,其计算边界条件与求解条件相同。 观察旋流场zx平面、 横截面z=-75 mm和z=-115 mm位置上的计算云图,对比分析了两种模式下钻井液在旋流场的剪切速度、轴向速度、静态压力和固相分离效率差异。

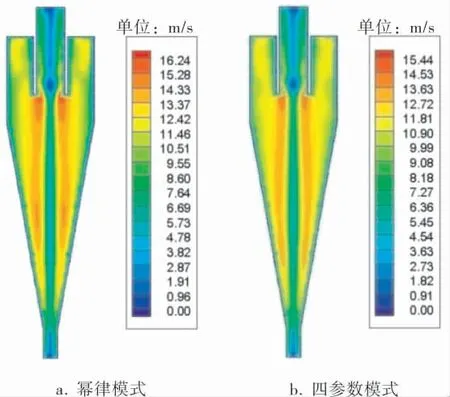

2.1.1 两种模式的切向速度对比

两种模式下的切向速度计算结果如图5所示。 在zx 平面上,幂律模式最大切向速度为16.24 m/s,四参数模式最大为15.44 m/s,最大值均出现在溢流管底部。 四参数模式切向速度小于幂律模式,对二者的分离效率影响较大[12]。

图5 zx平面切向速度云图

两种模式在不同横截面下的切向速度云图如图6所示, 在各个平面的模拟计算值均关于中心位置对称分布,最大值位置并不相同,两种模式切向速度分布形状相似,但存在一定的夹角关系。 这是由于四参数模式下的钻井液在旋流器内旋转作业时,流体自身间、流体与壁面间的摩擦较幂律模式更大,速度衰减更严重,导致切向速度分布形状存在一定夹角。 从z=-75 mm运动到z=-115 mm时,钻井液继续旋转运动,能量进一步损耗,使得最大值有向右进一步旋转的趋势。 旋流器的中心位置处,有一椭圆区域,此处的切向速度值较小,为强制涡。

图6 两种模式不同横截面的切向速度云图

截面z=-75 mm和z=-115 mm不同径向位置的最大切向速度曲线如图7所示。 两种模式下,剪切速度均表现为在轴心附近(呈强制涡)变化剧烈,类似为线性变化关系,切向速度差异在自由涡区域较大。 而且,切向速度极值出现的位置相同,均在径向R=0.5 mm处。 z=-75 mm时,极大值在R=±10.5 mm 处,z=-115 mm 时,极 大 值 在R=±12.5 mm处。

图7 截面z=-75 mm、z=-115 mm不同径向位置的最大切向速度曲线

2.1.2 轴向速度

使用两种不同粘稠度系数描述的钻井液,其流体间运动时的摩擦、能量损耗都能使二者的轴向速度出现差异。 图8为幂律模式与四参数模式下zx面轴向速度云图,其中,幂律模式下的最大轴向速度为14.32 m/s, 最小轴向速度为-8.88 m/s;四参数模式下的最大轴向速度为13.75 m/s,最小轴向速度为-8.81 m/s。zx平面位置下,幂律模式比四参数模式下的循环流区域更宽广,循环流有利于颗粒的进一步分离[13],循环流区域越大,颗粒在此区域停留时间越长,将有更宽阔的区域进行二次分离。

图8 zx平面轴向速度云图

两种模式不同横截面下的轴向速度云图如图9所示,零速轴形状随位置变化而变化[14]。 由图9可见,z=-75 mm时幂律模式和四参数模式轴向速度最大值与最小值相差较小, 轴向速度梯度分布也相似,只是位置不同,z=-115 mm时也是如此。 对比不同横截面下幂律模式和四参数模式所得结果可以看出, 零轴速包络线逐渐变为椭圆形状。 横截面z=-75 mm和z=-115 mm上, 选取过零轴速包络线轴线最长位置作曲线(图10),对比两种模式速度特征相似的位置。由图10可见,两种模式下轴向速度差值很小,重合度较高。

图9 两种模式不同横截面下的轴向速度云图

图10 不同横截面径向方向轴向速度曲线

2.2 静压

在旋流器分离过程中,压力降是表征旋流器分离性能和能量损耗的主要参数,对分离粒度和分离效率也有重要影响。 幂律模式最大静压为0.661 MPa,最小静压为-0.053 MPa,入口与底流口的平均压力差为0.639 MPa。四参数模式下的最大静压为0.639 MPa, 最小静压为-0.057 MPa,入口与底流口的平均压力差为0.572 MPa。固相颗粒所受压力梯度力指向轴心方向,四参数模式内压力梯度力小于幂律模式。 四参数模式入口与底流口平均压降小于幂律模式流体压降,说明四参数模式压力损耗较幂律模式更小。 由图11可知最大静压均出现在壁面位置,最小静压均出现在旋流器中心位置。

图11 zx平面切向速度云图

旋流器x方向的静压分布如图12所示, 两种模式在轴心附近的压力分布差异很小, 随着x的增大,两种模式的压力值逐渐增大,但四参数模式增长速率比幂律模式小,在壁面区域,二者压力差值达到最大。 旋流器在工作时,运动最激烈的是自由涡区域, 由于四参数模式流体流动时,钻井液间流体的摩擦阻力较大,动能损失比幂律模式流体更明显,导致压力比幂律模式压力小。

图12 不同横截面x方向静压曲线

2.3 分离效率数值模拟

计算分离效率时,两种模式下均选取密度为2 600 kg/m3, 粒径分别为40、70、80、90、100、110、120、130、140、150、160 μm的岩屑固相颗粒。入口速度均为10 m/s,入口固相的体积分数为10%,在CFD-POST中监测各项指标[15],根据式(4)~(6)计算出修正后的分离效率,并绘制图13所示曲线。

图13 两种模式下对不同粒径的分离效率

在各个粒径的计算条件下,四参数模式钻井液对颗粒的分离效率较幂律模式低10%左右,这是由于四参数模式下流体间运动摩擦较幂律模式大,切向速度更小,颗粒所受离心力较小,相同粒径颗粒在四参数模式下运动所受阻力较幂律模式大,压力降也较幂律模式低,导致在四参数模式下颗粒的径向位移比幂律模式小,分离效率更低。 随着颗粒粒径的增大,离心力在颗粒所受合力中占主要地位,分离效率逐渐增大[16,17],二者分离效率差值有减小的趋势,并且两种模式下颗粒的分离效率逐渐趋于平缓。

3 结论

3.1 四参数模式最大切向速度为15.68 m/s,幂律模式为16.25 m/s。 这使得四参数模式离心力更小,对固相颗粒的分离效率更低。 二者的切向速度分布类似,自由涡区域四参数模式切向速度明显更小。 轴向速度大小在两种模式下的差异较小,零轴速包络面形状分布相似,大小相当,四参数模式速度场的分布滞后于幂律模式。

3.2 四参数模式的最大静压0.678 MPa, 小于幂律模式的0.712 MPa, 最小静压为-0.057 MPa,小于幂律模式的-0.053 MPa。 四参数模式计算中,旋流器入口与底流口的平均压降为0.572 MPa,小于幂律模式的0.678 MPa, 四参数压力损耗更低,压力梯度力小于幂律模式,但对于分离效率的影响却很小。

3.3 通过对分离效率的分析,得出在四参数模式中, 颗粒受到向壁面的合力要小于幂律模式,当颗粒粒径进一步增大时,所受到的离心力增长较快,远大于颗粒所受的其他力,所以二者的分离效率差值逐渐减小,应用四参数模式钻井液对固相颗粒的分离低于幂律模式。

3.4 采用四参数模式描述钻井液流变性可靠性较高。