高速干式滚齿加工工艺参数优化研究进展

2022-05-25程耀楠马春张剑宇辛黎明王新宇

程耀楠 马春 张剑宇 辛黎明 王新宇

摘要:滚齿加工工艺是应用比较广泛的齿轮加工工艺之一,高速干式滚齿加工的出现和逐步成熟为齿轮加工实现绿色节能加工以及高效自动化生产提供技术条件。为降低加工成本和提高生产效率,加工工艺参数选择直接影响齿轮加工效率、刀具寿命和机床加工误差等性能指标之间的优化平衡。在分析滚齿工艺切削原理及运动关系的基础上,明确工艺变量,对优化目标和约束条件进行分析,详细剖析仿真及优化方法研究成果,阐述其解决的技术问题和实现方案。系统总结出高速干式滚齿加工工艺参数优化中存在的技术难点,探讨该研究领域未来的发展趋势和需进一步探索的热点问题,为探究改善工件表面质量、降低加工误差和提高刀具寿命等提供理论支持。

关键词:干式滚齿加工;优化变量;目标函数;有限元仿真;工艺参数优化

DOI:10.15938/j.jhust.2022.02.002

中图分类号: TG501

文献标志码: A

文章编号: 1007-2683(2022)02-0010-11

Research Progress on Technology Parameter

Optimization of High-speed Dry Gear Hobbing

CHENG Yao-nan,MA Chun-jie,ZHANG Jian-yu,XIN Li-ming,WANG Xin-yu

(School of Mechanical Power Engineering, Harbin University of Science and Technology, Harbin 150080, China)

Abstract:Gear hobbing technology is one of the most widely used gear processing technologies. The emergence and gradual maturity of high-speed dry gear hobbing provide the technical conditions for the realization of green and energy-saving processing and efficient automatic production of gear processing. In order to reduce the machining cost and improve the production efficiency, the machining parameters directly affects the optimal balance among the performance indexes of gear machining efficiency, tool life and machine tool error and so on. On the basis of analyzing the cutting principle and movement relationship of gear hobbing process, the process variables are defined, the optimization objective and constraint conditions are analyzed, the research results of simulation and optimization methods are analyzed in detail, and the technical problems solved and the implementation scheme are described.The technical difficulties in the process parameter optimization of high-speed dry gear hobbing are summarized systematically, and the future development trend and hot issues to be further explored are discussed, which provides theoretical support for improving the surface quality of the workpiece, reducing the machining error and improving the tool life.

Keywords:dry gear hobbing;optimization variables;objective function;finite element simulation;process parameter optimization

0引言

齒轮是转换动力的主要元件,广泛应用于高端大型装备、汽车变速箱和航空航天等领域[1],齿轮生产加工水平与齿轮行业的发展趋势密切相关。面对日益激烈的市场竞争,齿轮加工技术需朝着智能化、高效率和绿色节能方向发展。常见的齿轮加工方式有滚齿、插齿和铣齿等,在齿轮粗加工和半精加工中滚齿工艺具有应用最为广泛、通用性最好和生产效率最高等优势。高速干切滚齿加工比湿式滚齿加工效率明显提升,同时消除了切削液的使用,加工过程更加环保[2]。与传统湿式齿轮加工相比,高速干式滚齿加工具有显著优点[3]:①较高的切削速度使载热量大的切屑能够快速被带走,齿轮表面热变形较小,不易发生热变形,齿轮表面完整性得到提升;②消除了使用切削液的负面影响,减少了工艺污染,且使得切屑更加清洁,消除了因使用切削液而产生的机器设备维护成本;③随着切削速度进一步提高,生产效率更高,加工成本得到降低[4]。因此,为了改善使用切削液产生的负面影响,实现齿轮加工的绿色节能,在齿轮加工中采用高速干式滚齿加工工艺是齿轮制造的未来发展趋势。

高速干式滚齿工艺参数优化是提高加工效率的有效途径,工艺参数的选取对于刀具寿命、齿轮加工成本和齿轮加工质量等性能指标之间的优化平衡有显著的影响。合理的加工工艺参数组合,可以充分发挥机床和刀具等设备的性能。采用优化的加工工艺参数进行实际加工,有利于减少整个加工系统的加工成本。另外,通过对生产过程中的加工信息进行参数优化,有利于实现加工的高效节能,将优化出的工艺参数运用到实际生产中具有重要意义。

主要从滚齿加工原理、优化变量、目标函数、约束条件、仿真和优化方法等方面进行深入剖析,探讨所建立的优化方法及模型,阐述其解决的技术问题,实现高速干式滚齿工艺参数优化在自动化制造生产和环保加工上的应用,研究结果可为探究改善工件表面质量、降低加工误差和提高刀具寿命等提供理论参考。

1滚齿加工原理分析

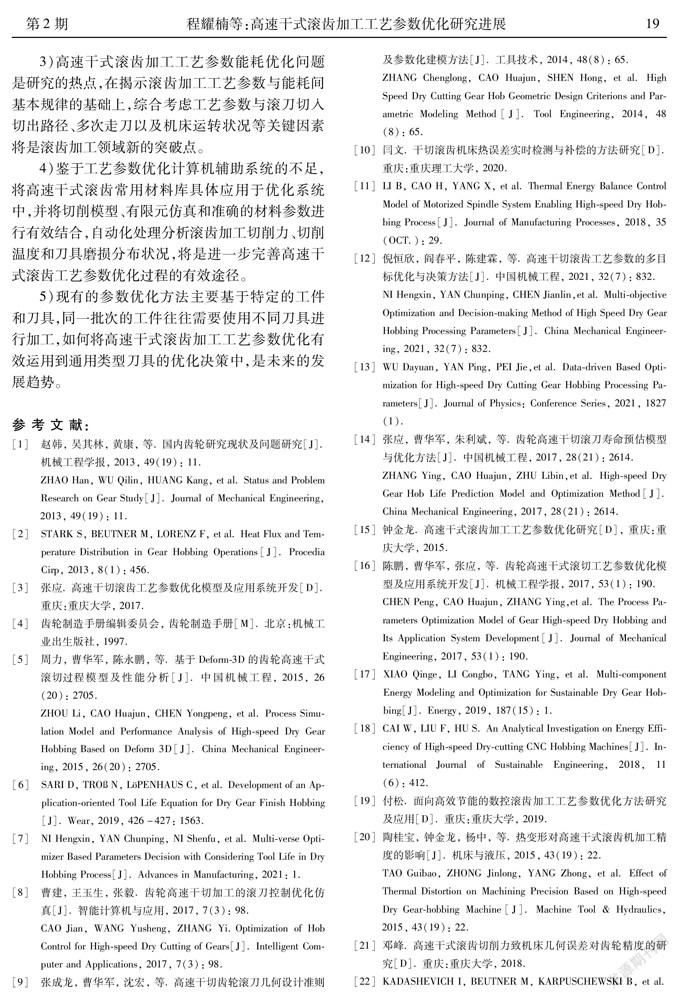

滚齿加工是一个多刃断续切削过程,滚齿加工运用展成法实现齿轮加工,利用齿廓基本定律进行切削齿廓,滚刀相当于一根无穷延伸的齿条与被加工齿坯根据一定的传动比做啮合运动,图1为滚刀和齿轮的空间相对位置与运动关系。

滚刀的刀齿是按照一定螺旋升角排布的,刀齿的方向与滚刀的轴线并不垂直,在滚齿加工过程中,滚刀轴线需要与被加工齿坯有一个安装角,确保滚刀与齿坯的正确啮合。齿轮滚切加工过程中同时存在着3种工作运动:

1)主运动:滚刀的回转运动;

2)分齒运动:被加工齿坯与滚刀之间保持啮合关系的回转运动;

3)进给运动:滚刀沿齿轮轴向的移动。

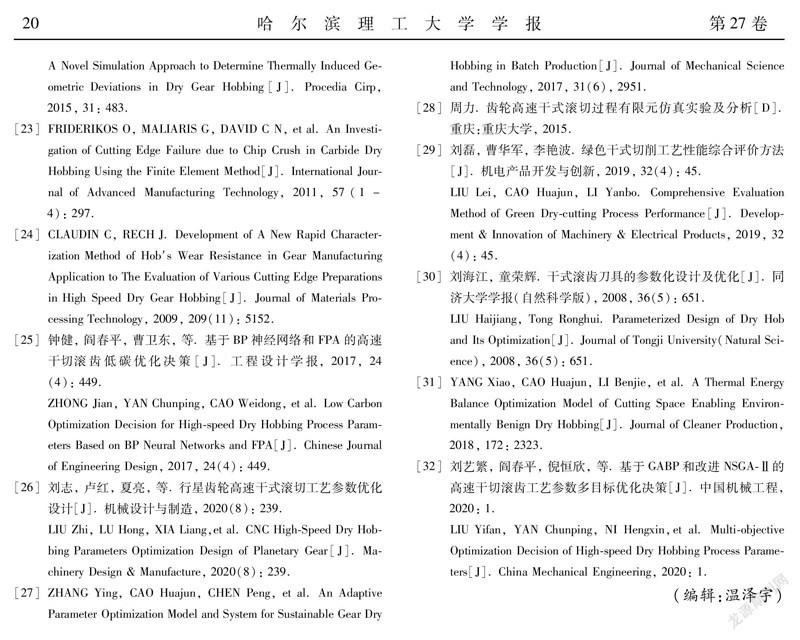

齿轮高速干式滚切加工原理与传统滚齿加工相似,加工工艺示意图如图2所示。在分析滚齿运动关系图2(a)的基础上,为获得包络齿形,滚刀和齿坯按一定规律进行展成运动;如图2(b)和(c)分别为滚刀切削刃空间轨迹曲面簇和齿轮包络齿形示意图;图2(d)为采用Deform-3D软件获得的仿真切屑[5]。齿轮加工原理较为复杂,高速干式滚齿加工涉及较多的工艺参数,与加工效率和加工成本等有密切的联系,有必要对高速干切滚齿工艺参数优化进行深入探讨。

2优化变量

优化问题的本质即为合理的选择优化变量,满足优化目标的要求,优化变量的设计需要保证相互独立。工艺参数指的是加工过程中能够控制的变量,选择合理的工艺参数,齿轮加工效率能够得到大幅提高。以高速干式滚齿为例,影响滚齿加工的工艺参数主要包括机床性能、刀具性能和加工参数等,如图3所示,工艺参数直接或间接对齿轮加工质量和生产效率等产生影响。

2.1刀具及工件材料

齿轮材料种类繁多,工况复杂,失效形式多种多样。齿轮材料选择不合适,容易造成齿轮损伤,进而引起失效。对于高速干切滚齿加工而言,齿轮常见材料为40Cr、45钢和20CrMnTi齿轮等。在高速干切滚齿工艺中,材料的可加工性是制定切削工艺参数的关键因素,齿轮材料的可加工性对选取切削参数有重要的影响。刀具在切削过程中受到高温、高压的作用,刀具与工件之间的摩擦会引起刀具产生磨损。选择合理的刀具材料性能,对加工高品质的零部件有重要意义。Sari等[6]对硬质合金、PM-HSS、金属陶瓷、PCBN刀具在不同切削速度下进行干式滚齿切削。与其他3种切削材料相比,PCBN刀具在切削过程中具有更高的性能,生产效率最高。但PCBN刀具切削过程易发生刀具失效,不能保证切削过程的稳定性,硬质合金刀具用于齿轮精加工具有较高的生产效率。

2.2刀具参数

滚刀可看成绕分度圆柱多圈的近似螺旋齿轮,利用展成法对齿轮进行切削,图4为高速干切滚刀与普通湿切滚刀结构图,干切滚刀整体长度较长,有更高的涂层材料要求。滚齿加工过程中,滚刀和齿轮产生摩擦,使刀刃受到一定程度的磨损,同时切削产生大量切削热,使切削刃温度升高,并且其中一部分热传递给滚刀,使滚刀发生热变形,影响滚齿加工质量。因此,滚刀结构的几何参数对工艺参数优化有显著的影响。

国内外学者对滚刀材料及参数进行了一定研究。Ni等[7]将滚刀直径d、滚刀头数z等作为提高滚齿性能的优化变量。提出一种改进的多目标多元优化算法(MOMVO)的决策方法,优化确定最优工艺参数,得到滚刀直径d、滚刀头数z的最优解集。该方法能在加工时间、生产成本和刀具寿命方面达到较好的平衡。针对传统滚齿加工存在较大误差的问题,曹建等[8]构建齿轮滚刀控制的主轴振动响应函数,根据函数优化向量解的推导模型实现工艺参数优化,实现滚刀优化控制。采用该方法进行齿轮高速干切加工的滚刀控制,提高了高速干切滚齿加工精度。张成龙等[9]针对传统湿切滚齿和高速干式滚齿的不同条件,研究了一种新的高速干切齿轮滚刀参数化设计系统,以高加工效率、高滚刀寿命及高加工精度为目标对滚刀进行参数优化,提高了设计效率,有较高的实用价值。

2.3机床参数

高速干式滚齿机床对齿轮加工精度和加工效率等有明显的影响。闫文[10]结合热误差监测卷积神经网络(CNN)模型,设计了热误差补偿系统,结合反向传播(BP)神经网络模型,完成了对高速干切滚齿机热误差监测的BP神经网络模型训练,该模型的识别准确率达到82.39%。实际研究中需结合滚刀磨损和齿坯余量不均等多种误差因素,从根本上控制滚齿机加工误差,提高齿轮加工精度。Li等[11]根据滚刀转速、滚刀轴向进给量等参数优化滚刀主轴系统热能积累,建立了高速干式滚齿主轴系统热能平衡控制的解析模型。利用模拟退火法求解该优化模型,得到滚刀转速和滚刀轴向进给量的最优解。干式滚齿机床电主轴系统的最高温度得到降低,该优化模型可以为热稳定控制选择合适的工艺参数,提高加工效率和精度提供参考。

2.4切削参数

高速干式滚齿切削过程中,工艺参数的选取对刀具寿命和加工效率有明显影响。在高速干式滚齿加工过程中,选择合适的切削参数对齿轮加工参数优化有重要作用。高速干式滚齿切削速度较高且缺少切削液的润滑冷却,切削参数对滚刀寿命、机床变形误差和加工精度等有明显影响。高速干切滚齿切削参数主要包括切削速度、背吃刀量、进给量等。图5为高速干式滚齿加工参数及运动关系,被加工齿坯与滚刀之间保持啮合关系的回转运动,滚刀绕主轴进行高速回转运动,并沿齿轮轴向作进给运动。

倪恒欣等[12]将轴向进给速度、主轴转速作为优化变量,构建了以最小加工能耗、最优加工质量为目标的多目标优化模型。利用改进的多目标灰狼优化算法(MOGWO)对多目标优化模型进行求解,并通过逼近理想解排序法(TOPSIS)对优化的工艺参数解进行多属性决策,使加工能耗和齿轮误差得到降低。根据高速干式滚齿工艺特点,Wu等[13]将模型优化变量设为主轴转速、进给速度、背吃刀量及滚刀

头数等,设计了基于数据驱动的高速干式滚齿优化模型。梯度提升回归算法(GBR)的滚齿精度预测模型和广义回归神经网络(GRNN)的能耗估计模型具有较好的预测能力。所提出的自适应多目标差异进化算法(AMDE)的最优解搜索能力高于传统的差异进化算法(DE)和多目标遗传算法(NSGA-II)。张应等[14]采用单个刀齿对滚刀寿命进行评价分析,建立了滚刀寿命参数优化模型,提出利用优化滚齿加工参数以及采用新型窜刀方式提升滚刀寿命的方法。

3优化目标函数

模型参数优化过程中,通常使用目标函数描述模拟结果与实际数值的接近程度,目标函数的选取对参数优化的结果有一定程度的影响,建立优化模型需要先明确优化目标。高速干切滚齿加工过程中,切削热量高且释放不均匀,调整工艺参数会影响滚刀与齿轮的受热分布情况,进而影响齿轮加工质量、刀具寿命和加工能耗等。因此,实际加工中需要研究生产效率、刀具寿命、加工能耗和生产质量等与工艺参数之间的关系,从而得到齿轮高速干式滚切最优加工工艺,如图6所示。

3.1齿轮加工效率

齿轮加工效率与工艺参数有密切联系,在滚齿加工过程中,需要预留较大的齿轮加工余量[15]。在确保滚刀寿命的前提下选取合适切削用量对于降低滚齿加工成本和提升加工效率具有重要意义。以高速干式滚齿加工切削直齿轮为例,加工时间t表达式(1)如下:

从上式可知,切削参数对滚刀切削时间有显著影响,齿轮加工参数和滚刀几何参数影响滚刀切削路径长度;随着进给量和切削速度的增加,切削时间明显降低,加工效率得到提升。

Li等[11]利用模拟退火法求解该优化模型,缩短了去除材料的时间,该优化模型可以为选择合适的工艺参数和提高加工效率和精度提供参考。陈鹏等[16]以齿轮自动化加工效率为目标,提出了一种滚齿加工参数优化模型,为实现齿轮高效自动化生产,建立了高速干式滚齿加工工艺参数的优化修正模型,得到切削速度和最大切屑厚度的最优值,在车间实际加工取到了良好的效果,齿轮加工效率得到提升。

3.2齿轮加工成本

就企业生产而言,产品的加工成本是考虑的主要因素,降低加工成本可使产品具有显著优势,提高生产的纯利润。在齿轮高速干式滚切加工过程中,加工成本主要由机床仪器设备和刀具成本组成,加工成本计算公式[3]如下:

其中,C为单件齿轮加工成本,C为单位时间内机床折旧成本,t为齿轮加工时间;k为滚刀重涂层及重磨次数,C为购买滚刀所需成本,C为单次重磨滚刀成本,N为滚刀单次重磨加工齿轮件数,C为单次重涂层滚刀成本。

Xiao等[17]以能耗和加工成本最小为目标进行高速干切滚齿参数优化,采用改进的竞争算法对优化目标进行验证求解,通过预测建模和参数优化的协同工作,实现了滚齿加工的高效节能,通过降低主轴转速和进给速率,刀具寿命得到提高,加工成本得到降低,总能量得到增加,算法的收敛速度还需进一步提升。

3.3机床能耗

滚齿机床作为齿轮生产过程中保有量较大的机床,滚齿机床能耗量较大。研究机床加工能耗对滚齿加工高效自动化和绿色环保具有重要意义,能耗模型的精度可以准确表达出能耗与工艺参数的关系,优化加工工艺参数可以提高滚齿机床能效,对提高滚齿加工效率具有重要的理论指导意义。

Cai等[18]在建立高速干切滚齿能量效率模型的基础上,对干式和湿式滚齿机床能量效率进行比较分析。通过对比分析,干式机床虽然具有较大的瞬态能耗,但其能效高于湿式机床,研究结果对干式机床的开发和应用具有积极意义。付松[19]系统地分析数控高速干式滚齿加工过程的能耗时段特性,构建了加工能耗模型和函数。在优化滚齿工艺参数基础上,开发了滚齿加工参数优化系统,综合考虑滚齿机床所消耗的能耗和切削时间,比单独优化的方案更优,达到了加工能耗与加工时间的协调最优,并在滚齿车间验证了优化系统的准确性和实用性。

3.4齿轮加工误差

齿轮高速干式滚齿加工在实际生产中须考虑齿轮加工质量。滚齿加工具有多刃断续切削的特点,齿轮表面由切削刃空间轨迹曲面包络形成,齿轮表面实际值与理论值存在一定的误差,且误差值与刀具切削参数和结构等密切相关,主要存在热变形和振动等引起齿轮加工误差,包括齿形误差δ和齿向误差δ。

陶桂宝等[20]建立了机床热变形误差模型,如图8所示,探究了机床热变形对滚齿加工精度的影响趋势,被加工齿轮的齿距累积总偏差由6级精度提高到5级,对高速干式滚齿机床控制和补偿热误差具有一定的参考价值。其中,L为床身受热变形前两立柱之间的有效长度;L、L为大、小立柱的有效宽度;H为切削点位置对应在大、小立柱处的高度。基于齐次坐标变换原理,邓峰[21]建立了高速干切滚齿切削力模型和機床几何误差重构模型,结果表明切削力的大小与滚刀、齿轮及加工参数有关,可通过提高滚刀的切削速度和减小滚切深度,减小高速干切滚齿的切削力,减小齿轮的加工误差,提高加工精度。

3.5综合优化目标函数

高速干式滚齿加工工艺参数优化大多集中在单一目标上,比如对于加工成本、加工效率或加工误差等方面的优化。选择单一目标进行参数优化,准确性高,缩短了优化工作时间。在实际加工中,通常需要对多个目标进行优化,获得多个目标在彼此影响下的最优值。在确保加工质量最优的基础上,使加工成本与加工效率等达到最优平衡。综合目标优化是对整体目标进行参数优化,获取的是综合目标最优值,与实际齿轮加工相比,综合目标优化具有指导意义。不同目标函数具有不同的维数和数量级,为了解决存在的差异,使各个子目标具有不同的权重因子。

4约束条件

在实际滚齿加工中,机床、加工条件和刀具等技术条件会对加工工艺参数的选择产生限制作用。因此,需要综合考虑对应的约束条件,主要包括刀具、机床系统和加工质量等方面的要求。钟金龙[15]针对高速干切滚齿工艺参数进行优化研究,对滚齿机床输出功率、加工质量、主轴扭矩、刀具耐用度、切削速度和进给量进行相关约束限制,如图9所示。

5有限元仿真

有限元仿真被用来获取建模数据和检验参数优化结果,在参数优化过程中具有不可忽视的作用。建立优化模型需要利用仿真获取数据,数据的准确性会对建模的成功率产生影响,进而影响参数优化结果。选择高精度的数据采集设备和恰当的仿真软件至关重要。

Kadashevich等[22]提出了一种改进的dexel模型,该模型可以描述齿轮的几何形状,利用ABAQUS有限元软件解决了热-力耦合问题,避免了预先产生的热误差。周力等[5]基于滚齿切削原理,利用Pro/E和Mathematica软件建立了高速干式滚齿加工运动关系及三维模型,如图10所示,并使用Deform-3D软件对滚齿过程模型及性能进行研究,仿真与实际滚齿获得的切屑形态十分相似,间接验证了仿真试验方法的准确性,如图11所示,研究结果可为高速干式滚齿加工参数优化提供实际的参考价值。

Friderikos等[23]探究了干式滚齿加工中切屑冲击对切削刃崩刃现象的影响规律,利用仿真得到相邻位置之间的切屑挤压,如图12所示,建立了高速干切滚齿加工切屑冲击理论。Claudin等[24]根据数控五轴加工模拟滚刀与齿轮的切削运动,获得了高速干切滚刀的磨损变化规律,随着被加工齿轮数量的增加,刀具磨损量逐渐增加,主要分布在顶刃及侧刃附近,可为选择合适的切削优化参数提供参考价值,以减少刀具的磨损量,提高刀具寿命。

作者根据Deform-3D仿真软件,对高速干式滚齿进行有限元仿真,图13为滚齿切屑形貌及刀齿温度场仿真图,仿真结果与实际加工产生切屑基本一致。对前面学者仿真结果进行验证,切屑形貌与温度场基本吻合。利用ANSYS对滚齿加工刀架与工作台进行仿真,温度场如图14所示,可为后续的高速干式滚齿参数优化提供仿真数据,提高优化准确性,对于改善工件质量和提高刀具寿命等有重要的参考价值。

通过对高速滚齿有限元仿真分析,获得了切屑形态、刀齿温度、磨损及切削力等数据,可为高速干式滚齿参数优化提供数据验证,提高优化精确度,提高刀具寿命,改善工件质量。仿真过程中需建立更能体现实际切削加工条件的三维模型,完成整个滚齿切削仿真,综合考虑热-力-微观组织的多场耦合分析。

6优化方法

建立合适的模型后,需要通过恰当的优化方法进行求解,参数样本空间和搜索机制通过优化方法来获取,不同的优化方法具有的迭代次数和最优值准确性不一致,因此选择合理的优化方法显得尤为重要。

随着低碳制造模式的提出,机床制造及齿轮加工过程碳排放量指标受到高度重视。为实现滚齿加工的低碳化,钟健等[25]以碳耗最小為优化目标,利用反向传播(BP)神经网络和花朵授粉算法(FPA)获取了待决策工艺问题的最优工艺参数,利用该决策方法碳耗更低,加工效果更好,提高了参数决策效率。图15为滚齿工艺参数低碳优化决策流程。刘志等[26]建立了高速干切滚齿多目标优化模型,以切削速度、进给量等参数为优化变量,以滚切能耗和时间为优化目标,优化后的工艺参数能够大幅降低加工能耗和时间,并利用加工试验验证了优化模型的准确性,获得了最优工艺参数组合,优化结果与试验结果比较接近,误差低于3%。Zhang等[27]建立了切削参数优化模型,并运用迭代法求解,建立了SINUMERIK 840D数控系统的参数在线自适应优化系统,开发了高速干切滚齿机参数决策系统,结合优化模型可显著提高优化效率,优化后的加工成本得到降低。

周力[28]提出了一种高速干式滚齿工艺参数优化方法,如图16所示,滚刀单刃切削加工仿真可为参数优化提供了现实依据,确定了合理的优化工艺参数,开展滚刀多刃切削仿真对工艺参数优化具有重要意义。刘磊等[29]建立了高速干式切削性能综合评价模型,基于模糊综合评价方法,获得了干式切削工艺性能评价最优值,干式切削工艺性能等级为一级,有利于工艺参数优化的进行,提升其综合性能。刘海江等[30]建立了关于最高生产率的目标函数,并提出了优化切削参数模型,有利于优化滚刀的结构设计,可以快捷、准确地制作出滚刀三维结构,生产效率得到大幅提高。

Yang等[31]建立了以切屑平均温度最小为目标的热能平衡优化模型,采用综合粒子群优化方法,提出了热能变化分配比例,运用所建立的优化方法,降低了优化的空间温度,能够为实际生产中选择合适的切削参数提供参考价值。决策变量与加工成本和加工效率有密不可分的关系,可以将决策变量考虑到进一步多目标优化中。刘艺繁等[32]以改进的多目标遗传算法为主体模型,利用遗传算法改进后的反向传播神经网络,建立了加工优化目标的预测模型,提升了网络的预测精度,收敛程度较好,可以实现加工能耗与刀具寿命的综合最优。

作者团队采用改进的多目标遗传算法(NSGA-II)对高速干切滚齿工艺参数进行优化,如图17所示。以切削速度和进给量为优化变量,考虑刀具寿命、加工时间和加工成本作为优化目标函数,具体分别如下:

对于多目标函数的优化求解,对每个目标都需要提前制定一个目标值,在满足约束条件范围内,寻找出与目标值最接近的解。期望值为滚刀寿命L取最大值,而加工时间T和加工成本C取最小值,则数学模型表达式如下:

得到了优化的切削速度和进给量,得到的切削参数优化结果刀具寿命、加工时间和加工成本达到最优值。

7结论与展望

通过对国内外高速干切滚齿工艺的优化变量、优化目标、仿真与优化方法等方面的内容进行详细探讨,可看出加工工艺参数优化在推动高速干式滚齿切削技术的研究和发展方面取得了一定的成果,主要体现在以下几个方面。

1)通过高速干式滚齿加工试验验证优化模型的准确性研究增多,开发了更多集软硬件一体的滚齿加工工艺参数优化支持系统,有利于选择合适的加工参数。

2)优化方法组合的选用,对多个目标进行参数优化,为获得多个目标在彼此影响下的最优值提供了最佳方法。

3)高速干式滚齿加工过程碳耗和工艺参数优化研究增多,为滚齿加工绿色化和低碳化发展研究奠定了基础。

4)采用有限元仿真方法的研究增多,在二次开发基础上,可以自定义子程序的开发及应用,使仿真结果更接近真实的滚齿加工条件,齿轮加工精度和加工效率得到提高。

5)建立了有限元仿真和优化方法相结合的工艺参数优化流程,摆脱了对传统加工方式的依赖,得到更加全面的高速干式滚齿加工工艺参数优化结果,可以实现高效的生产加工。

6)优化方法准确率高、调整速度快、灵敏度高和综合加工效果好,可以提高高速干式滚齿加工精度,朝着高效自动化方向发展。

尽管参数优化技术在高速干式滚齿加工领域取得了显著进步,并且体现了较好的应用潜力。但是,关于参数优化技术在高速干式滚齿加工领域的应用在某些方面仍然存在一定的困难和挑战,建议从以下几个方面进行探索。

1)高速干式滚齿加工工艺参数优化方法种类、算法效率和收敛性是实现高质量滚齿加工的关键,如何研究出更能胜任持续优化算法,是实现良好的加工参数优化决策的重要前提。

2)在工艺路线确定的基础上,探讨工艺参数与生产过程之间的变化规律,为形成更加完整的高速干式滚齿工艺参数优化流程提供技术支持。

3)高速干式滚齿加工工艺参数能耗优化问题是研究的热点,在揭示滚齿加工工艺参数与能耗间基本规律的基础上,综合考虑工艺参数与滚刀切入切出路径、多次走刀以及机床运转状况等关键因素将是滚齿加工领域新的突破点。

4)鉴于工艺参数优化计算机辅助系统的不足,将高速干式滚齿常用材料库具体应用于优化系统中,并将切削模型、有限元仿真和准确的材料参数进行有效结合,自动化处理分析滚齿加工切削力、切削温度和刀具磨损分布状况,将是进一步完善高速干式滚齿工艺参数优化过程的有效途径。

5)现有的参数优化方法主要基于特定的工件和刀具,同一批次的工件往往需要使用不同刀具进行加工,如何将高速干式滚齿加工工艺参数优化有效运用到通用类型刀具的优化决策中,是未来的发展趋势。

参 考 文 献:

[1]赵韩, 吴其林, 黄康, 等. 国内齿轮研究现状及问题研究[J]. 机械工程学报, 2013, 49(19): 11.ZHAO Han, WU Qilin, HUANG Kang, et al. Status and Problem Research on Gear Study[J]. Journal of Mechanical Engineering, 2013, 49(19): 11.

[2]STARK S, BEUTNER M, LORENZ F, et al. Heat Flux and Temperature Distribution in Gear Hobbing Operations[J]. Procedia Cirp, 2013, 8(1): 456.

[3]張应. 高速干切滚齿工艺参数优化模型及应用系统开发[D]. 重庆:重庆大学, 2017.

[4]齿轮制造手册编辑委员会, 齿轮制造手册[M]. 北京:机械工业出生版社, 1997.

[5]周力, 曹华军, 陈永鹏, 等. 基于Deform-3D的齿轮高速干式滚切过程模型及性能分析[J]. 中国机械工程, 2015, 26(20): 2705.ZHOU Li, CAO Huajun, CHEN Yongpeng, et al. Process Simulation Model and Performance Analysis of High-speed Dry Gear Hobbing Based on Deform 3D[J]. China Mechanical Engineering, 2015, 26(20): 2705.

[6]SARI D, TROB N, LÖPENHAUS C, et al. Development of an Application-oriented Tool Life Equation for Dry Gear Finish Hobbing[J]. Wear, 2019, 426-427: 1563.

[7]NI Hengxin, YAN Chunping, NI Shenfu, et al. Multi-verse Optimizer Based Parameters Decision with Considering Tool Life in Dry Hobbing Process[J]. Advances in Manufacturing, 2021: 1.

[8]曹建, 王玉生, 张毅. 齿轮高速干切加工的滚刀控制优化仿真[J]. 智能计算机与应用, 2017, 7(3): 98.

CAO Jian, WANG Yusheng, ZHANG Yi.Optimization of Hob Control for High-speed Dry Cutting of Gears[J]. Intelligent Computer and Applications, 2017, 7(3): 98.

[9]张成龙, 曹华军, 沈宏, 等. 高速干切齿轮滚刀几何设计准则及参数化建模方法[J]. 工具技术, 2014, 48(8): 65.ZHANG Chenglong, CAO Huajun, SHEN Hong, et al. High Speed Dry Cutting Gear Hob Geometric Design Criterions and Parametric Modeling Method[J]. Tool Engineering, 2014, 48(8): 65.

[10]闫文. 干切滚齿机床热误差实时检测与补偿的方法研究[D]. 重庆:重庆理工大学, 2020.

[11]LI B, CAO H, YANG X, et al. Thermal Energy Balance Control Model of Motorized Spindle System Enabling High-speed Dry Hobbing Process[J]. Journal of Manufacturing Processes, 2018, 35(OCT.): 29.

[12]倪恒欣, 阎春平, 陈建霖, 等. 高速干切滚齿工艺参数的多目标优化与决策方法[J]. 中国机械工程, 2021, 32(7): 832.NI Hengxin, YAN Chunping, CHEN Jianlin,et al. Multi-objective Optimization and Decision-making Method of High Speed Dry Gear Hobbing Processing Parameters[J]. China Mechanical Engineering, 2021, 32(7): 832.

[13]WU Dayuan, YAN Ping, PEI Jie,et al. Data-driven Based Optimization for High-speed Dry Cutting Gear Hobbing Processing Parameters[J]. Journal of Physics: Conference Series, 2021, 1827(1).

[14]张应, 曹华军, 朱利斌, 等. 齿轮高速干切滚刀寿命预估模型与优化方法[J]. 中国机械工程, 2017, 28(21): 2614.ZHANG Ying, CAO Huajun, ZHU Libin,et al. High-speed Dry Gear Hob Life Prediction Model and Optimization Method[J]. China Mechanical Engineering, 2017, 28(21): 2614.

[15]钟金龙. 高速干式滚齿加工工艺参数优化研究[D], 重庆:重庆大学, 2015.

[16]陈鹏, 曹华军, 张应, 等. 齿轮高速干式滚切工艺参数优化模型及应用系统开发[J]. 机械工程学报, 2017, 53(1): 190.CHEN Peng, CAO Huajun, ZHANG Ying,et al. The Process Parameters Optimization Model of Gear High-speed Dry Hobbing and Its Application System Development[J]. Journal of Mechanical Engineering, 2017, 53(1): 190.

[17]XIAO Qinge, LI Congbo, TANG Ying, et al. Multi-component Energy Modeling and Optimization for Sustainable Dry Gear Hobbing[J]. Energy, 2019, 187(15): 1.

[18]CAI W, LIU F, HU S. An Analytical Investigation on Energy Efficiency of High-speed Dry-cutting CNC Hobbing Machines[J]. International Journal of Sustainable Engineering, 2018, 11(6): 412.

[19]付松. 面向高效節能的数控滚齿加工工艺参数优化方法研究及应用[D]. 重庆:重庆大学, 2019.

[20]陶桂宝, 钟金龙, 杨中, 等. 热变形对高速干式滚齿机加工精度的影响[J]. 机床与液压, 2015, 43(19): 22.

TAO Guibao, ZHONG Jinlong, YANG Zhong, et al. Effect of Thermal Distortion on Machining Precision Based on High-speed Dry Gear-hobbing Machine[J]. Machine Tool & Hydraulics, 2015, 43(19): 22.

[21]邓峰. 高速干式滚齿切削力致机床几何误差对齿轮精度的研究[D]. 重庆:重庆大学, 2018.

[22]KADASHEVICH I, BEUTNER M, KARPUSCHEWSKI B, et al. A Novel Simulation Approach to Determine Thermally Induced Geometric Deviations in Dry Gear Hobbing[J]. Procedia Cirp, 2015, 31: 483.

[23]FRIDERIKOS O, MALIARIS G, DAVID C N, et al. An Investigation of Cutting Edge Failure due to Chip Crush in Carbide Dry Hobbing Using the Finite Element Method[J]. International Journal of Advanced Manufacturing Technology, 2011, 57(1-4): 297.

[24]CLAUDIN C, RECH J. Development of A New Rapid Characterization Method of Hob′s Wear Resistance in Gear Manufacturing Application to The Evaluation of Various Cutting Edge Preparations in High Speed Dry Gear Hobbing[J]. Journal of Materials Processing Technology, 2009, 209(11): 5152.

[25]钟健, 阎春平, 曹卫东, 等. 基于BP神经网络和FPA的高速干切滚齿低碳优化决策[J]. 工程设计学报, 2017, 24(4): 449.ZHONG Jian, YAN Chunping, CAO Weidong, et al. Low Carbon Optimization Decision for High-speed Dry Hobbing Process Parameters Based on BP Neural Networks and FPA[J]. Chinese Journal of Engineering Design, 2017, 24(4): 449.

[26]刘志, 卢红, 夏亮, 等. 行星齿轮高速干式滚切工艺参数优化设计[J]. 机械设计与制造, 2020(8): 239.LIU Zhi, LU Hong, XIA Liang,et al. CNC High-Speed Dry Hobbing Parameters Optimization Design of Planetary Gear[J]. Machinery Design & Manufacture, 2020(8): 239.

[27]ZHANG Ying, CAO Huajun, CHEN Peng, et al. An Adaptive Parameter Optimization Model and System for Sustainable Gear Dry Hobbing in Batch Production[J]. Journal of Mechanical Science and Technology, 2017, 31(6), 2951.

[28]周力. 齿轮高速干式滚切过程有限元仿真实验及分析[D]. 重庆:重庆大学, 2015.

[29]刘磊, 曹华军, 李艳波. 绿色干式切削工艺性能综合评价方法[J]. 机电产品开发与创新, 2019, 32(4): 45.LIU Lei, CAO Huajun, LI Yanbo. Comprehensive Evaluation Method of Green Dry-cutting Process Performance[J]. Development & Innovation of Machinery & Electrical Products, 2019, 32(4): 45.

[30]刘海江, 童榮辉. 干式滚齿刀具的参数化设计及优化[J]. 同济大学学报(自然科学版), 2008, 36(5): 651.LIU Haijiang, Tong Ronghui. Parameterized Design of Dry Hob and Its Optimization[J]. Journal of Tongji University(Natural Science), 2008, 36(5): 651.

[31]YANG Xiao, CAO Huajun, LI Benjie, et al. A Thermal Energy Balance Optimization Model of Cutting Space Enabling Environmentally Benign Dry Hobbing[J]. Journal of Cleaner Production, 2018, 172: 2323.

[32]刘艺繁, 阎春平, 倪恒欣, 等. 基于GABP和改进NSGA-Ⅱ的高速干切滚齿工艺参数多目标优化决策[J]. 中国机械工程, 2020: 1.LIU Yifan, YAN Chunping, NI Hengxin,et al. Multi-objective Optimization Decision of High-speed Dry Hobbing Process Parameters[J]. China Mechanical Engineering, 2020: 1.

(编辑:温泽宇)