行星轮滚针轴承自动化装配单元的设计

2022-05-24苗德元陈吉祥周兴动崔保政孙晓坤霍厚志

苗德元,陈吉祥,周兴动,崔保政,孙晓坤,霍厚志

(山推工程机械股份有限公司,山东 济宁 272000)

0 引言

在工程机械行业的装载机变速箱中,行星轮与轴之间均匀填充有大量滚针,其常用的装配方式是先将行星轮、滚针及端盖装配成一个部件单元(该单元可认为是一种行星轮滚针轴承),然后再将该部件单元装配到变速箱的相应轴上。该行星轮滚针轴承装配,需要先将行星轮内孔均匀涂抹黄油,然后再将滚针装到行星轮内壁上,劳动强度大、工作效率低、黄油填充量不可控、产品质量一致性较差。随着国内经济发展方式的转换,人口红利消失,之前依赖劳动密集型的低端生产方式难以为继[1],在制造业转型升级的大背景下,实现行星轮滚针装配的自动化、连续化、高效化、高质化已是大势所趋[2,3],也是企业推进智能制造实现生产方式转型升级的具体需要。为此,本文设计了集PLC控制技术、气动技术、视觉检测技术及机器人技术一体的行星轮滚针轴承自动化装配单元。

1 行星轮滚针轴承装配工艺

非标自动化设备研制的基础是生产工艺,工艺的先进程度直接决定设备的先进程度,基于落后生产工艺研制的设备是无法保证其生产效率、生产成本及生产质量的[4],所以在设备研发前做工艺调研,优化落后工艺尤为重要。

1.1 现有装配工艺

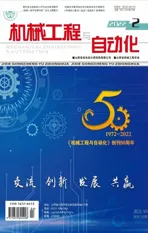

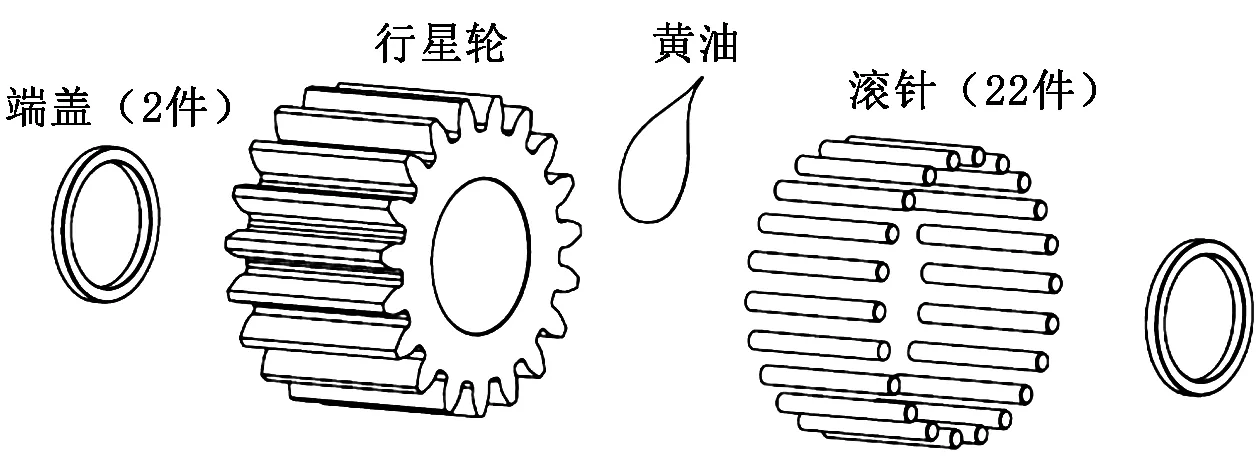

本文所述的行星轮滚针轴承由2个端盖、1个行星轮、22根滚针构成,同时装配过程还需要约2.7 g黄油作为辅料,如图1所示。装配后的行星轮滚针单元成品如图2所示。现有装配工艺存在如下问题:①工作劳动强度大、工作效率低;②黄油填充量不可控;③产品质量一致性较差。

图1 行星轮滚针轴承部件、辅料示意图

图2 装配后的行星轮滚针单元成品

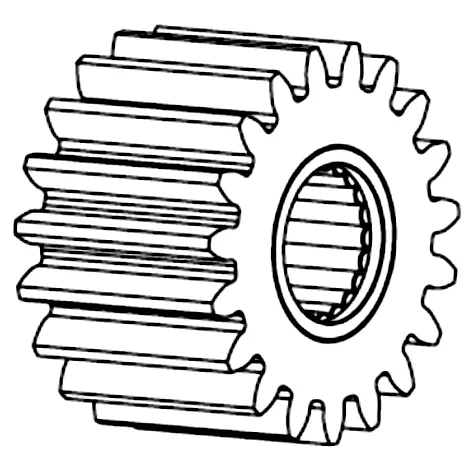

现有装配工艺是基于人工手动装配,具体装配流程如图3所示。

图3 行星轮滚针单元人工装配工艺流程

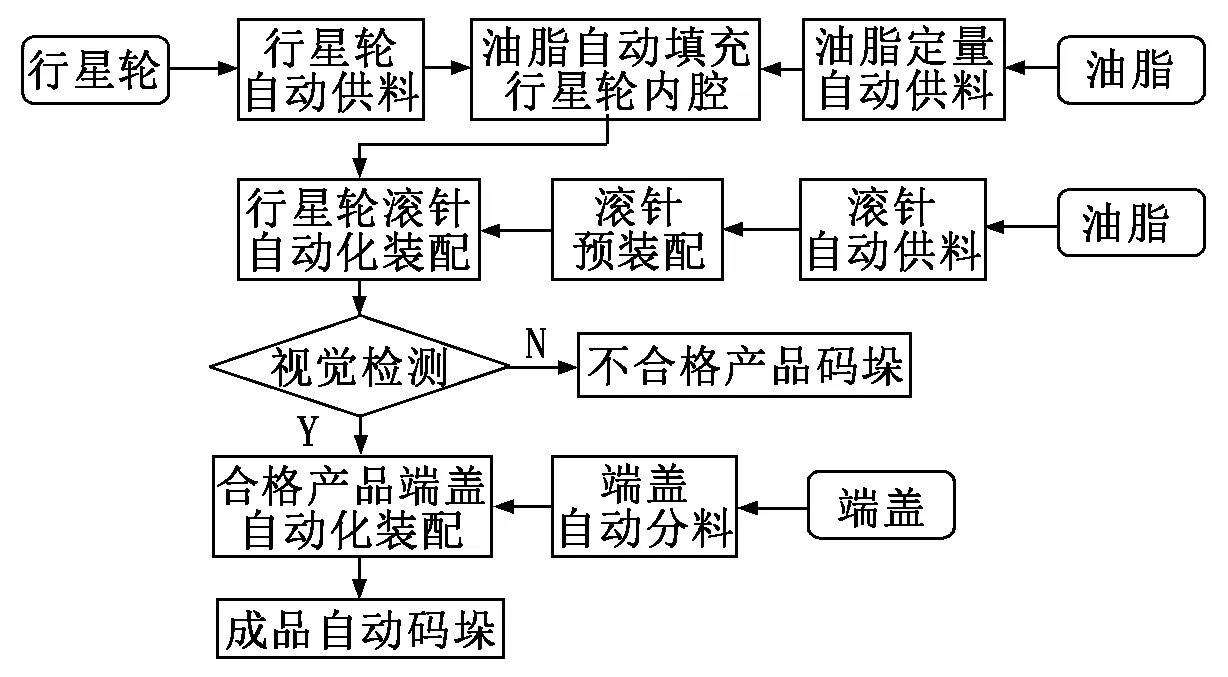

1.2 优化工艺

基于行星轮滚针轴承装配自动化、连续化、高效化、智能化生产的设计理念,将行星轮滚针单元所有部件及辅料从来料到装配全环节进行拆分,然后对工艺路线进行优化,最终得到如图4所示的工艺流程。该流程比手工装配流程繁琐,但是该流程将动作过程进行优化及拆分,最终可实现行星轮滚针的自动化装配。

图4 优化后行星轮滚针自动化装配工艺流程

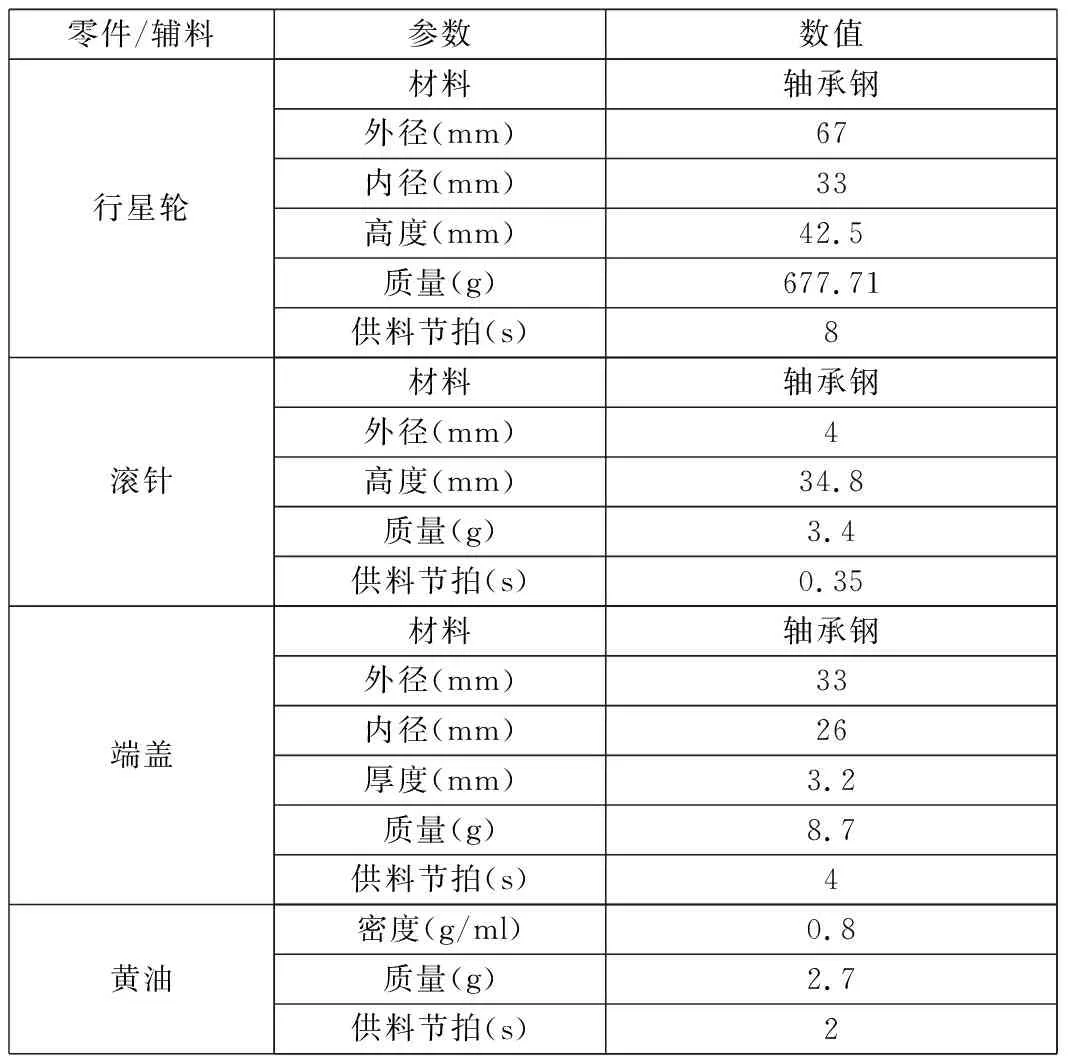

1.3 技术指标

根据设计要求本装配单元生产一个行星轮滚针轴承的节拍需控制在10 s以内,根据该节拍及装配辅助时间,对部件及辅料的供料节拍进行推算,具体参数如表1所示。

表1 零件及辅料技术参数

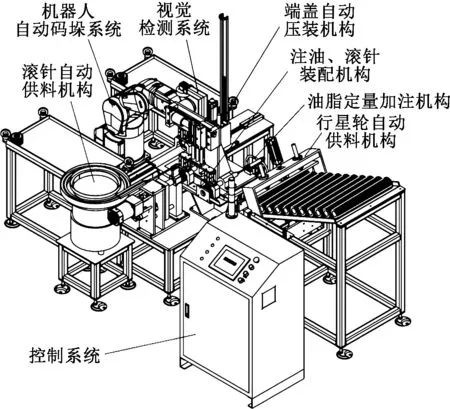

2 行星轮滚针轴承自动化装配单元结构设计

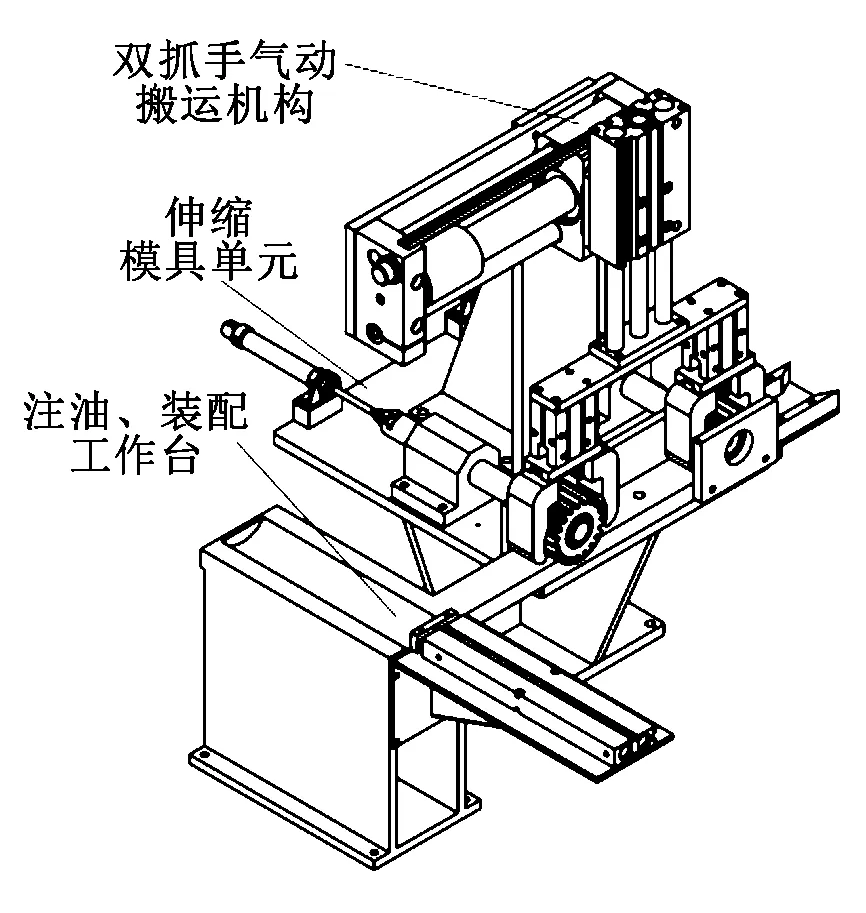

基于优化后的工艺,将本装配单元设计成如图5所示的8个功能模块。其中,控制系统为闭环控制系统,该系统的控制主体是PLC,PLC对行星轮滚针轴承自动化装配单元中传感器反馈的信号进行逻辑分析,然后通过继电器等相关电气元件控制本装配单元执行部件的动作,实现行星轮滚针轴承的自动化装配;行星轮自动供料机构可将集中放置在机架上侧倾斜面的行星轮逐排分离,然后通过集成气动装置、电机传动装置及多组传感器实现行星轮自动、有序、按需投放;油脂定量加注机构为气动注油机,该设备以压缩空气为动力,带动柱塞往复运动,实现压力油脂的定量输出;滚针自动供料机构主要实现滚针自动理料、滚针预装、滚针装配三大功能;注油、滚针装配机构由注油、装配工作台,伸缩模具单元,双抓手气动搬运机构三部分构成,是注油、行星轮滚针装配两个工序自动化实施的主体机构,具体结构如图6所示;视觉检测系统用CCD照相机将被检测的目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度、颜色等信息转变成数字信号,图像处理系统对这些信号进行计算来抽取目标的特征,如面积、数量、位置、长度,再根据预设的允许度和其他条件输出结果,包括尺寸、角度、个数、合格/不合格、有/无等,实现自动识别功能[5];端盖自动压装机能够完成端盖的自动分料及端盖自动压装功能;机器人码垛系统由机器人本体、机器人末端执行器(气动夹爪)及双工位码垛托盘总成构成,能够实现行星轮滚针单元工序件自动转运及成品的自动码垛。

图5 行星轮滚针自动装配单元

图6 注油装配工作机构

3 核心工序工作原理

3.1 自动注油工作原理

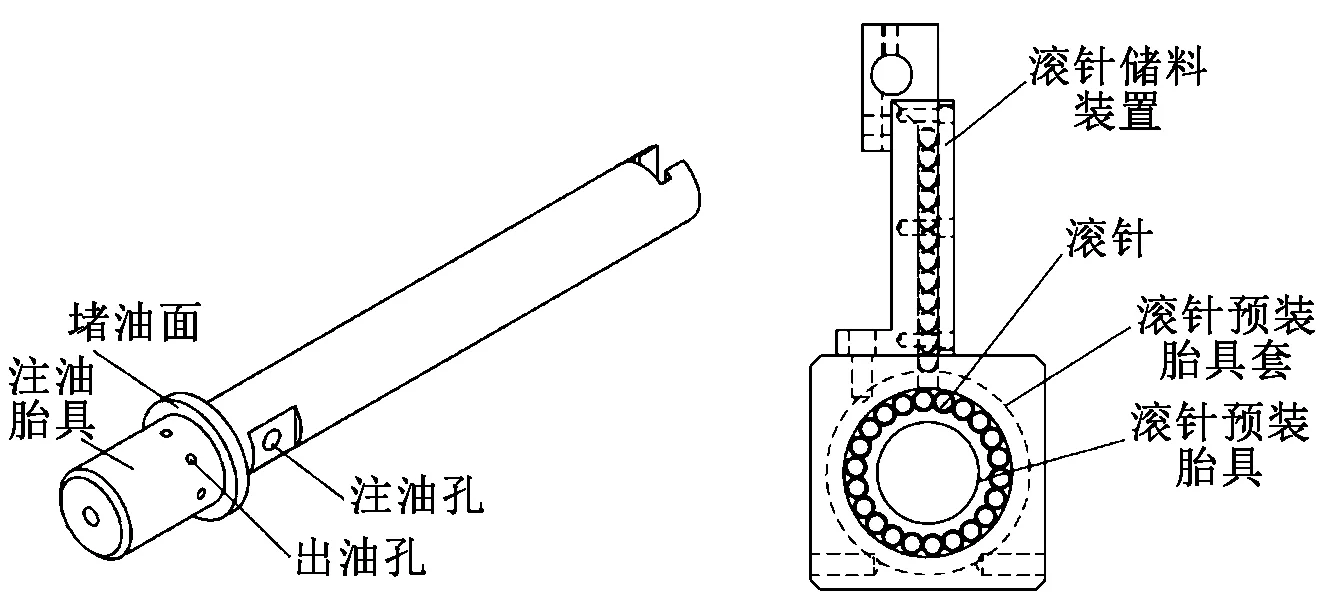

从油脂定量加注机引出的注油软管接到注油模具(如图7所示)的注油孔内,行星轮被推到注油工位后,注油模具后侧的气缸伸长,注油胎具会自动伸到行星轮内孔中,注油胎具与行星轮保持同心,自动注油模具的堵油面与行星轮端面紧密接触后,油脂定量加注机会通过注油孔向注油胎具与行星轮内孔形成的环形腔体内注油,油脂从出油孔均匀流出,将环形腔体注满油后,自动注油模具总成气缸缩回,注油胎具脱离行星轮,此时行星轮内孔就会有一层均匀油膜。该注油方式注油速度快、注油均匀、黄油不容易外溢、注油机构简单。

3.2 行星轮滚针自动预装及装配工作原理

图8为滚针自动预装工作原理示意图。滚针预装胎具通过转轴与减速电机连接,并在滚针预装胎具套内自由转动,滚针通过滚针输送软管由振动盘投放到滚针储料装置内,当减速电机转动时滚针就会自由落到滚针预装胎具的凹槽内,均匀填充到滚针预装胎具与滚针预装胎具套形成的腔体内。

图7 注油模具 图8 滚针自动预装工作原理示意图

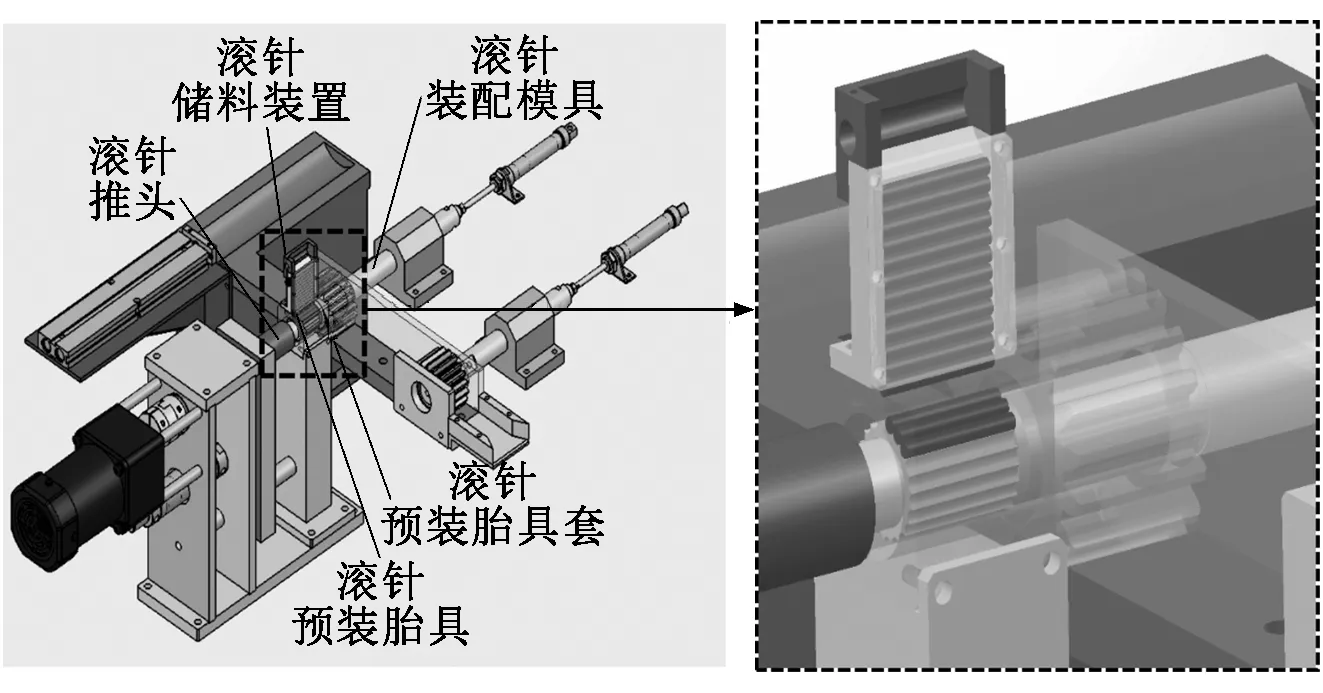

图9为滚针自动装配核心结构。 滚针预装完成后,滚针推送装置的气缸会自动伸长,此时滚针推头将滚针推到事先与滚针预装胎具套同心且紧密接触的行星轮内,此时行星轮与滚针装配模具形成一个环形腔体,该腔体可恰好允许滚针填充进去,滚针推头将滚针推到位后自动返回,滚针装配模具也自动缩回,滚针在黄油的粘合下均匀贴到行星轮内孔中,滚针行星轮装配结束。该装配方式装配速度快、装配质量稳定、装配结构简单。

图9 滚针自动装配核心结构

4 执行流程设计

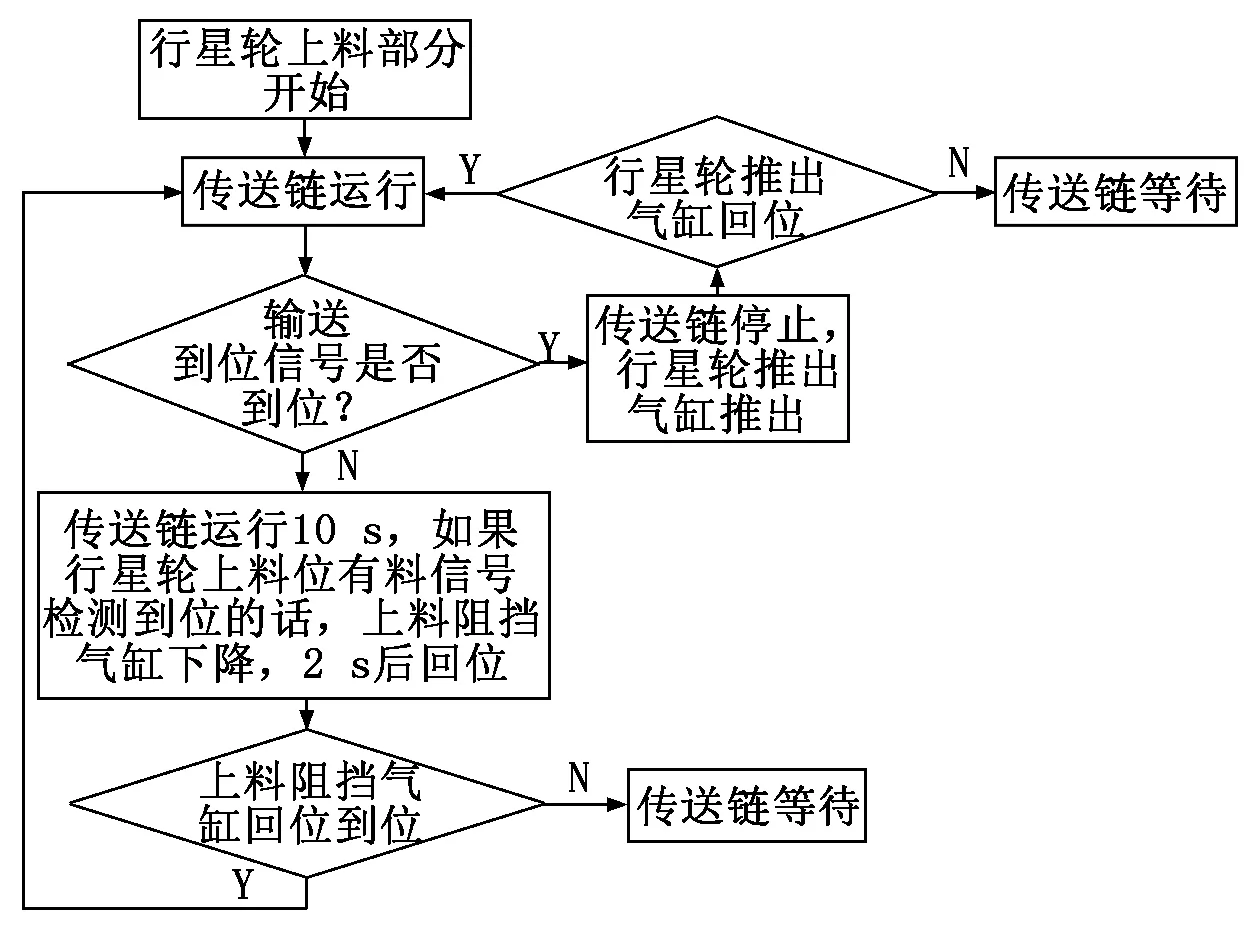

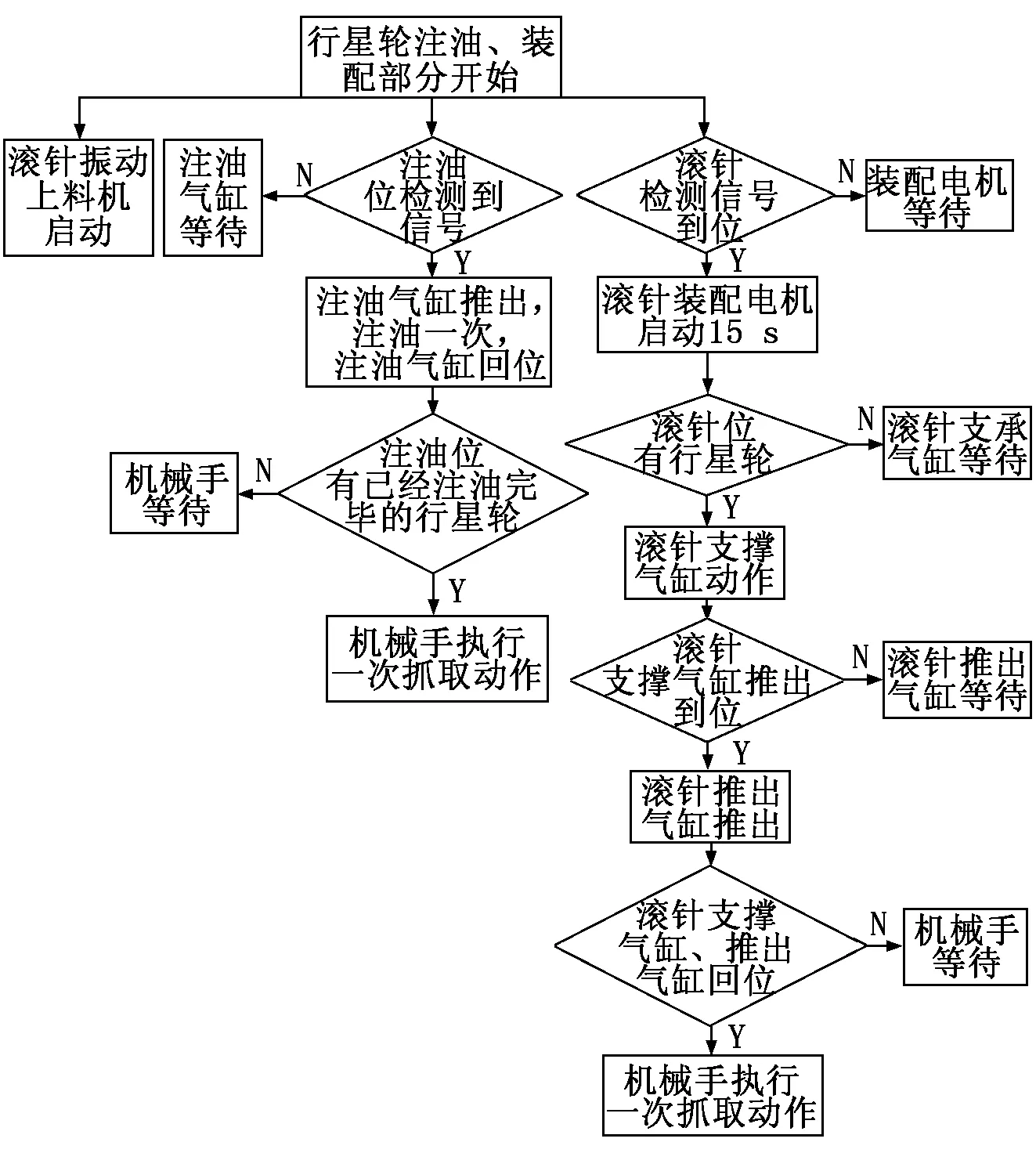

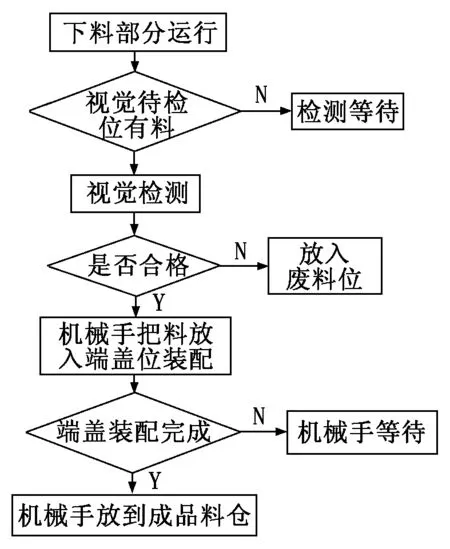

行星轮滚针自动化装配单元的PLC控制系统由三大执行模块构成,分别为行星轮上料模块、行星轮注油装配模块及下料模块,各模块的控制流程如图10~图 12所示。

图10 行星轮上料部分PLC控制流程

图11 注油及行星轮滚针自动装配部分PLC控制流程

图12 下料部分PLC控制流程

5 工艺验证

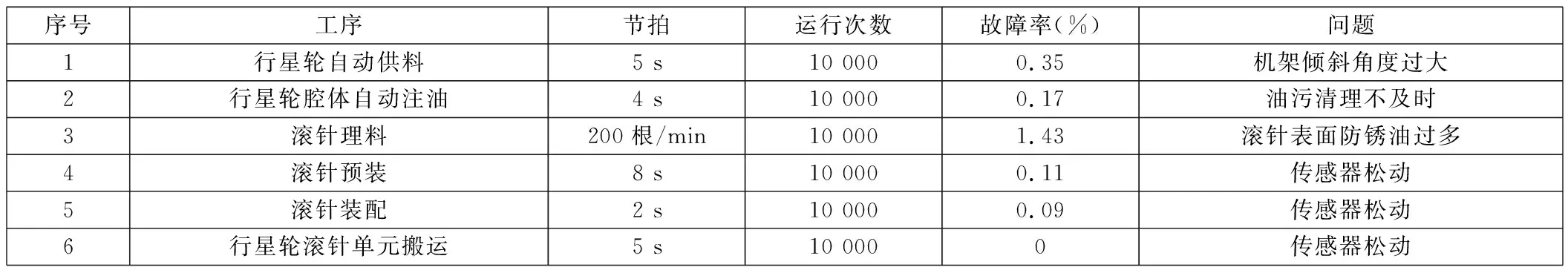

本装配单元涉及的关键工序包括:行星轮自动供料、行星轮腔体自动注油、滚针理料、滚针预装、滚针装配、行星轮滚针单元搬运、视觉检测、端盖压装、机器人码垛9个工序。其中视觉检测及机器人码垛均有成熟的技术方案,如基恩士、康耐视、大恒视觉均可提供整体的视觉检测方案,ABB、KUK、FANUC、那智不二越、史陶比尔等机器人厂家均有十分成熟的机器人码垛方案,这两个工序涉及的设备可整体采购然后集成到装配单元系统内,本文不对该工序做工艺验证。行星轮与端盖配合属于间隙配合,压装工艺成熟,技术风险极低,本文也不对该工序做工艺验证。其余6个工序尚没有成熟经验可借鉴,实施风险较高,需做工艺验证。

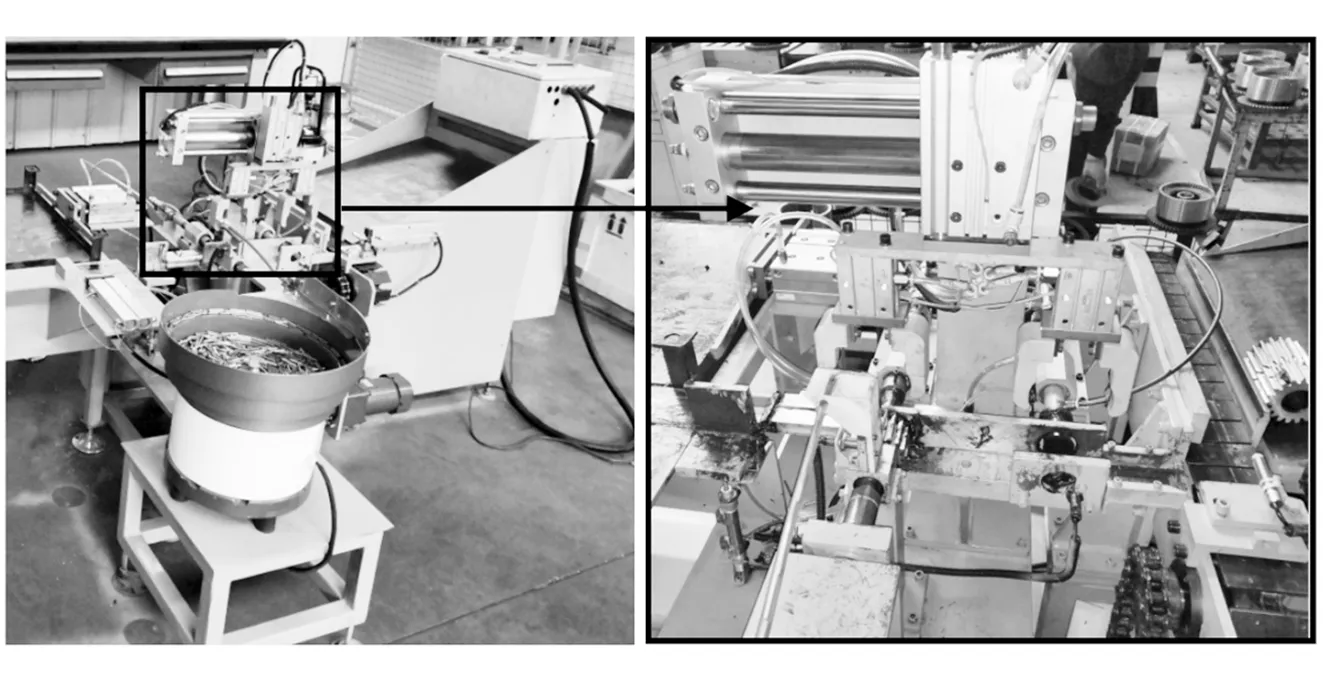

根据行星轮滚针自动化装配技术指标,设计了如图13所示的样机进行工艺验证,对样机调试后进行整体工艺性能验证,验证结果如表2所示。

图13 工艺验证样机

表2 工艺验证试验记录

6 结论

工艺验证结果显示,装配单元的整体性能指标达到了设计技术要求。从设备稳定性方面考虑,需对设备尺寸进行微调,如行星轮自动供料机构的机架倾斜角进行优化,其余问题点主要集中在物料质量没有控制好,在高频振动下传感器螺栓容易松动等问题,这些问题对后续成品设备设计及应用提供了十分有价值的参考。