绳锯牵拉破碎混凝土排水渠方案优化分析

2022-05-20史伟华徐安东万迎新吕谦和

史伟华,徐安东,万迎新,吕谦和,张 骞, 2

(1.青岛大学机电工程学院,青岛 266071;2.中车青岛四方机车车辆股份有限公司高速列车系统集成国家工程实验室,青岛 266111;3.山东高速青岛发展有限公司,青岛 266000)

现有部分运营铁路隧道排水渠排水量较小,会导致隧道内积水以及隧道内轨道被淹没,无法保障铁路行车安全。为提高排水渠排水能力,需对排水渠进行改造。由于受隧道内空间限制,只能采用绳锯破碎的方式。为了在有限的天窗点内提高工作效率,亟需研究最优破碎方案。通常情况下会采用混凝土破碎装置、锤击和炸药爆破的方法对混凝土结构上进行破碎[1-5]。当混凝土破碎受到空间的局限时通常采用机械切割和静态破碎同时施工的方法进行[6]。目前学者对混凝土静态破碎及静态破碎时钻孔分布对破碎效果的影响进行了大量研究。如在实验数据的基础上利用有限元方法模拟了静态破碎时钻孔周围的应力分布情况并推导出应力分布方程和钻孔布置的参数公式[7];通过静态破碎试验,得到了混凝土静态破碎施工中合理的钻孔布局,进而得到最优破碎方案[8]; 静态破碎过程中孔径和约束程度对破碎效果的影响的研究结果表明两者都会对破碎效果产生明显影响[9];文献[10-11]采用静态破碎法,通过灌入破碎剂,产生环向膨胀压力,使混凝土产生明显的裂缝扩展以实现破碎。不同的破碎孔距和切槽方式也会对破碎效果产生影响,如通过研究不同孔距对混凝土静态破碎效果的影响可知孔距与混凝土静态破碎效果有很大关系[12]; 对混凝土构件的静态爆破数值模拟研究结果表明等边三角形钻孔布局可达到合理的破碎效果[13];文献[14]研究了不同切槽方式对混凝土静态破碎的影响程度;娄荣等[15]运用有限元的方法模拟了截面尺寸为500 mm×500 mm的钢筋混凝土破碎过程,并验证了大孔径静态破碎技术的可行性。除静态破碎方法外,文献[16]对建筑素混凝土采用金刚石绳锯切割的方法进行破碎,并配合合理的吊装措施缩短了工期。由于静态破碎剂反应较慢[17],因此静态破碎方法不适用于既有运营铁路隧道内的混凝土排水渠,通过绳锯拉拽混凝土进行机械破碎效率更高。本文通过仿真分析,对选定的正三角形钻孔方案进行优化,确定最优孔间距排布和钻孔深度,以达到最佳破碎效果。

1 排水渠模型

为解决铁路隧道内排水困难,提高隧道排水能力,以某铁路隧道内排水渠为研究对象,对隧道内排水渠进行改造加深。排水渠整体结构高2 m,宽1.5 m,内部现有排水沟高度为0.5 m,宽度为0.3 m。本文运用Abaqus仿真软件对隧道内排水渠建模分析,采用实体单元C3D8R。排水渠主要采用C40混凝土构筑,混凝土排水渠模型如图1所示。

图1 排水渠模型

为实现混凝土排水渠的高效破碎,选定正三角形钻孔排布方案作为基础方案。正三角形钻孔排布如图2所示,以断面向内钻孔定义为钻孔的纵向深度,以排水渠上表面向下钻孔且与最下方钻孔纵向深度交汇的深度定义为钻孔的竖向深度。以正三角形钻孔方案排布为基础,对钻孔的纵向深度、竖向深度以及钻孔间距等因素对混凝土排水渠破碎影响效果进行分析,从而得到一个最佳钻孔排布方案。

图2 正三角形作钻孔排布示意图

2 最优钻孔方案

绳锯破碎过程中,绳锯钻孔的竖向深度、纵向深度、孔间距对应的破碎体积不同,应力分布也存在差异,而且绳锯牵引力的大小也会导致破碎范围的变化。绳锯牵引力过大,虽然能增大破碎体积,但易造成排水渠两内壁边界破坏,不满足工程需求。绳锯牵引力过小,则破碎体积变小,降低破碎效率。因此需要研究以不破坏排水渠两内壁为边界约束条件且在不同牵引力作用下的最优钻孔位置,从而获得不同牵引力所对应的最大破碎体积,提高破碎效率。

2.1 恒定孔间距的最优钻孔深度

在绳锯牵引力作用下,两内壁所夹区域为破碎区域,分别以钻孔竖向深度x1,纵向深度x2,孔间距Z为自变量,以作用在混凝土排水渠两内壁边界上的最大应力S1和排水渠破碎体断面边界应力S2作为因变量。运用控制变量法,在孔间距Z恒定的情况下研究得到钻孔深度与应力之间的关系。

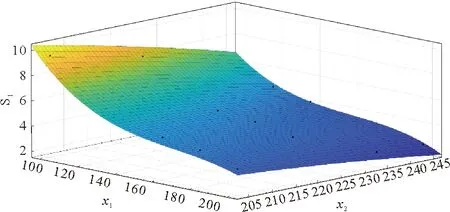

恒定牵引力作用下,为了更直观地展现钻孔深度变化对破碎体的影响规律,需比选最优钻孔深度。通过试算,选择在每根钢丝绳一端施加牵引力3 000 N,孔间距分别取190 mm、210 mm、230 mm、250 mm时,以混凝土排水渠两内壁边界应力小于2.4 MPa,且破碎体破碎边界应力大于2.4 MPa为限定条件,由此限定钻孔深度,获得不同钻孔间距、钻孔纵向、竖向深度所对应的最大破碎体体积。为了达到最优破碎效果,依据最优函数逼近法,采用Matlab编程,以钻孔间距150 mm为例,进行插值拟合,分别得到钻孔深度x1、x2与混凝土排水渠两内壁边界应力S1关系、破碎体断面边界应力S2关系,如图3、图4所示。

图3 竖向、纵向钻孔深度x1、x2与混凝土排水渠两内壁边界应力关系

图4 竖向、纵向钻孔深度x1、x2与排水渠破碎体断面边界应力关系

由多项式逼近分别得到此区域的混凝土排水渠两内壁边界应力S1(x1,x2)、排水渠破碎体断面边界应力S2(x1,x2)与钻孔深度x1、x2的关系式:

(1)

(2)

其中,x1为竖向深度,x2为纵向深度,且205 mm 由图3、图4可以看出,在孔间距不变的情况下,钻孔深度增加,混凝土排水渠破碎难度增大。钻孔越靠近排水渠上表面越容易破碎,排水渠两内壁边界应力与破碎体断面边界应力均随纵向钻孔深度和竖向钻孔深度的增加而减小。主要由于纵向钻孔深度与竖向钻孔深度增加造成破碎体积增大,绳锯牵引力作用在破碎体上,减小了作用在排水渠两内壁上的应力。以钻孔间距150 mm为例,不同纵向钻孔深度条件下排水渠两内壁应力如图5~8所示。 图5 纵向钻孔深度105 mm混凝土排水渠两内壁边界应力 图6 纵向钻孔深度115 mm混凝土排水渠两内壁边界应力 图7 纵向钻孔深度135 mm混凝土排水渠两内壁边界应力 图8 纵向钻孔深度155 mm混凝土排水渠两内壁边界应力 由图5~8可知,排水渠两内壁边界应力随钻孔深度的增加而减小。不同钻孔深度工况下,混凝土排水渠结构应力如表1~4所示。 表1 孔间距190 mm工况下排水渠结构应力 表2 孔间距210 mm工况下排水渠结构应力 表3 孔间距230 mm工况下排水渠结构应力 表4 孔间距250 mm工况下排水渠结构应力 由表1~4可知,总体上随着竖向钻孔深度增大,排水渠两内壁边界应力增大。当竖向钻孔深度超过某位置时,排水渠两内壁产生较大应力集中,且超过C40混凝土抗拉强度,虽然破碎体积较大,但造成内壁破坏,不满足工程要求;随着纵向钻孔深度与竖向钻孔深度增大,破碎体断面边界应力逐渐减小,直至小于混凝土抗拉强度。综合考虑排水渠两内壁边界应力须小于混凝土抗拉强度,而破碎体断面边界应力须大于混凝土抗拉强度的限定条件,在牵引力3 000 N,孔间距230 mm工况下,混凝土排水渠破碎的最大竖向钻孔深度为269.5 mm,最大纵向钻孔深度为200 mm,混凝土破碎体积最大。孔间距250 mm工况下,破碎体积最大,但是造成了排水渠两内壁的破坏,不符合工程要求。 在3 000 N牵引力作用下,以排水渠两内壁边界应力小于混凝土抗拉强度,而破碎体断面边界应力大于混凝土抗拉强度的工程需求为限定条件,计算得到不同钻孔深度的最大破碎体积,如表5所示。可知,在恒定载荷,不同孔间距工况下,孔间距为影响破碎体积的主要因素,最大纵向钻孔深度和最大竖向钻孔深度变化较小,为影响破碎体积的次要因素。这主要是由于孔间距变大后,正三角形钻孔类型的上钻孔更靠近排水渠的上表面,从而实现从顶部开始的逐级破碎。 表5 3 000 N牵引力作用下混凝土排水渠最大破碎体积 为了分析不同牵引力作用下混凝土排水渠的破碎情况,采用上述方法,分别计算2 000 N、2 500 N、3 000 N、3 500 N、4 000 N、4 500 N牵引力作用下,混凝土排水渠的最大破碎体积,见表6。 表6 不同牵引力下混凝土排水渠最大破碎体积 可知,不同牵引力分别对应不同的破碎方案,其中包括孔间距、最大纵向深度、最大竖向深度等参数。采用幂函数拟合,得到牵引力和孔间距的函数关系如图9所示,其拟合优度为99.66% 图9 绳锯牵引力与孔间距关系 Z=7610000x-1.306 (3) 其中,x为绳锯牵引力,且2 500≤x≤4 500,N;Z为孔间距,mm。 以工程要求为前提,综合考虑钻孔类型、钻孔深度、孔间距、牵引力等因素,将计算得到的数据进行二次多项式逼近,得到牵引力与破碎体积的函数关系,如图10所示。采用多项式进行该参数拟合,拟合优度更高,其拟合优度为96.73%。在2 000~2 801 N范围内,最大破碎体积随着牵引力的增加而增大;在2 800 N~4 000 N范围内,破碎体积随着牵引力的增加而增大,但是会造成排水渠内壁破坏,不满足工程要求。 图10 绳锯牵引力与最大破碎体积关系 绳锯牵引力与破碎体积函数关系为 Y=3000+6.5x-0.00116x2 (4) 其中,x为绳锯牵引力,且2 000≤x≤4 500,N;Y为最大破碎体积,cm3。 由式(3)和(4)可知,在满足工程需要前提下,正三角形钻孔类型,绳锯牵引力为2 801 N,钻孔间距为240 mm。进而由上述2.1分析可得到最大纵向深度为200 mm、最大竖向钻孔深度为275 mm时,混凝土排水渠破碎体积最大,最大破碎体积为12 105.6 cm3。 本文以呈正三角形分布的钻孔方案为基础,对钻孔距离和钻孔深度等进行优化分析。绳锯破碎混凝土排水渠的难度随竖向钻孔深度与纵向钻孔深度的增加逐步增加,但在恒定绳锯牵引力作用下,最大钻孔深度对破碎体积影响较小。钻孔间距是影响破碎体积的主要因素,当孔间距变大时,正三角形钻孔类型的上顶点更靠近排水渠的上表面,从而实现从顶部开始的逐级破碎。通过绳锯牵引力与破碎体积函数、牵引力与孔间距函数分析,最优破碎方案为绳锯牵引力2 801 N,钻孔纵向深度200 mm、竖向深度275 mm、钻孔间距240 mm。该方案在300 mm×300 mm破碎断面内破碎体积最大,达到12 105.6 cm3。若绳锯破碎的混凝土型号、排水渠结构尺寸等参数发生改变,最优破碎类型、牵引力与绳锯破碎具体位置还将发生改变。

2.2 最优方案

3 结论