高浓度卤水双膜法精制技术研究

2022-05-19宫维

宫 维

(江苏新源矿业有限责任公司,江苏 扬州 225009)

1 前言

2 工艺原理

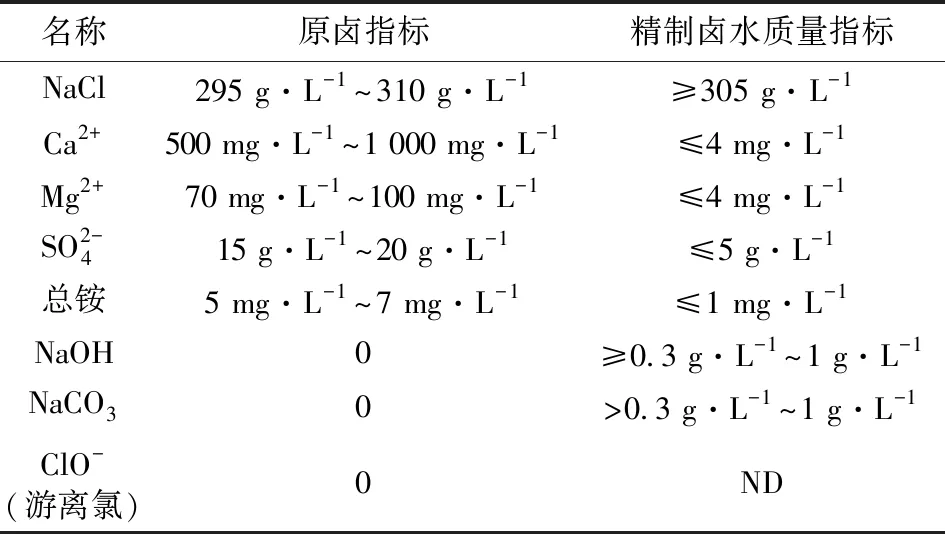

表1 卤水精制前后指标对比Tab.1 Comparison of indexes before and after brine refining

2.1 预处理工艺

2.1.1 烧碱—纯碱法除钙镁

钙镁离子在氯碱生产中对离子膜电解影响很大,既可使膜的使用寿命缩短,电解电流效率下降,又可使电解副反应增加,因此必须去除。

2.1.2 卤水脱氨

在氯碱生产过程中,盐水中的铵根离子在电解过程中会产生一种极易爆炸的有毒物质三氯化氮,对氯碱系统的安全生产造成极大威胁,因此,在电解之前,必须先除去卤水中的铵根离子。

工艺原理。除铵工艺段卤水由上一段两碱法除钙镁后提供。两碱法除钙镁后适当过碱量使得卤水呈碱性。该工艺选择添加次氯酸钠氧化吹除卤水中的铵。2NH3+3NaClO→3NaCl+3H2O+N2↑

反应后过量的次氯酸钠会产生余氯,通过添加亚硫酸氢钠除去[3]。该工艺流程简单,操作方便,并可同时降解卤水中的有机物。

2.2 膜处理工艺

2.2.1 超滤除杂

经过除钙镁和铵的工艺段后,卤水中大部分的杂质离子已被转化为沉淀亦或是氧化后脱除,但是仍未到达进入纳滤膜的质量要求,因此仍需要超滤膜的过滤,将卤水中的杂质进一步降低,从而达到进入纳滤膜的要求。

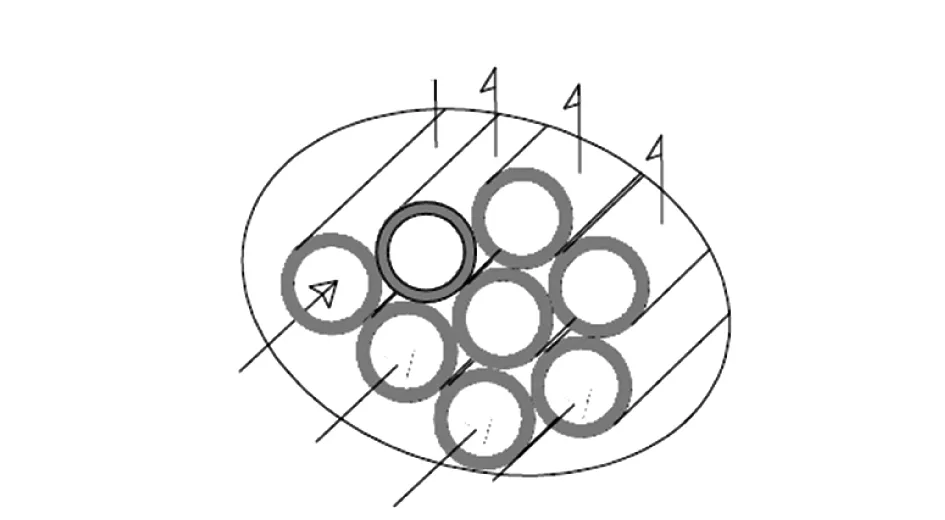

工艺原理。超滤是一种筛孔分离过程,超滤膜具有一定的形状和大小的孔,在压力驱动下,溶液和其它小分子溶质通过超滤膜表面微孔结构在超滤膜表面发生分离,大分子溶质或微粒被膜截留在膜表面。膜内料液的高速流动使得被截留物质不易阻塞膜孔,使膜可长期、反复使用。超滤膜能够有效的去除水中的悬浮物,胶体,有机大分子,细菌,微生物等杂质。整个过程不需发生相的变化和添加助剂,分离效果显著。超滤膜原理示意图见图1。

图1 超滤膜原理图Fig.1 Schematic diagram of ultrafiltration membrane

2.2.2 纳滤脱硝

图2 纳滤膜工作原理Fig.2 Working principle diagram of nanofiltration membrane

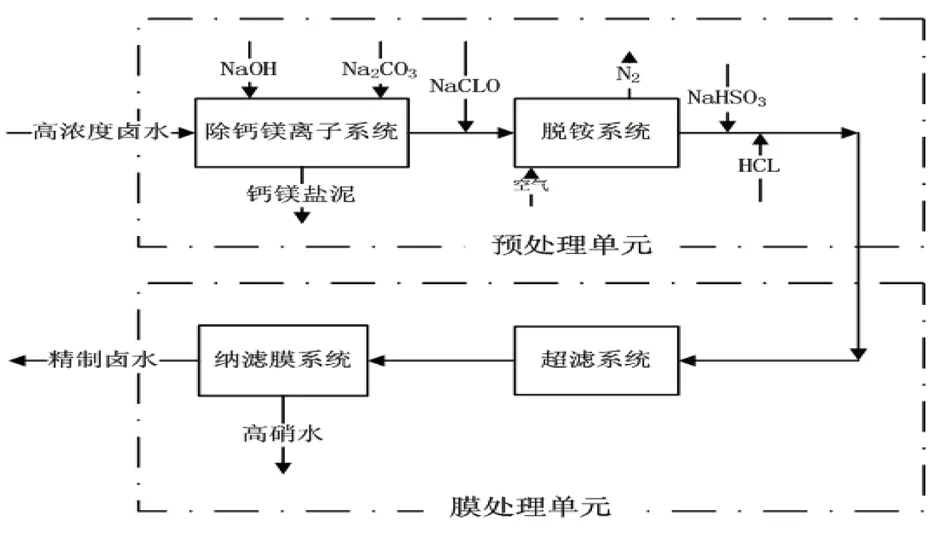

3 工艺流程

直接处理高浓度的卤水, NaCl浓度可以大于300 g/L,工艺流程分为预处理单元和膜处理单元。具体工艺流程见图3。

图3 高浓度膜法卤水精制新技术工艺流程图Fig.3 Process flow chart of high concentration membrane brine refining new technology

工艺流程简述。首先是预处理单元,高浓度卤水通过加入两碱反应、沉淀后,其清液进入下一工序,在清液中加入次氯酸钠氧化后,进入脱氨塔吹除氨气,脱氨后的卤水加入少量亚硫酸氢钠除去余氯,通过少量盐酸调节pH值后进入膜处理单元。膜处理单元,首先是超滤膜系统,通过超滤膜系统后,除去卤水中残留的少量杂质及有机物。超滤后的卤水进入纳滤膜系统脱硝,在控制适当的压力及浓缩比下得到所需浓度的精制卤水产品。

4 工艺参数优化

4.1 预处理工艺参数优化

除钙镁工艺过程中,两碱的加入量根据原卤中钙镁含量测定结果计算,并适当的过量,以保证卤水中的钙镁离子反应完全。

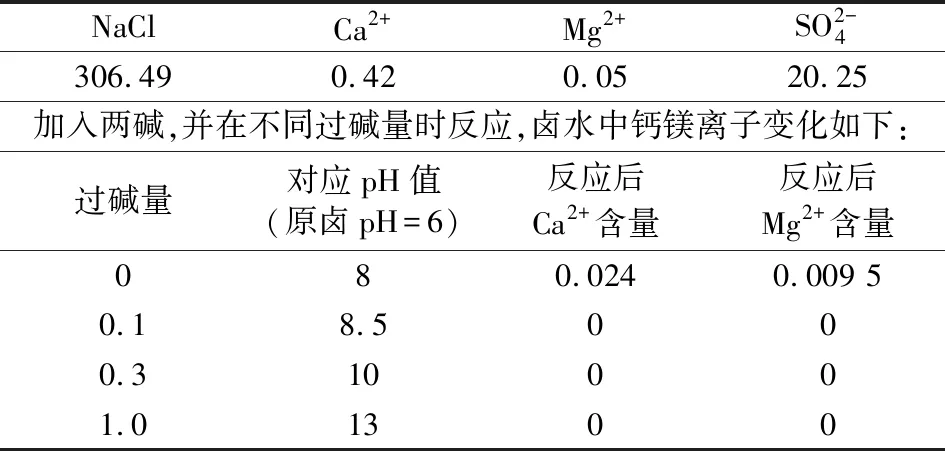

实际加药过程,分别以过碱量为0.1 g/L、0.3 g/L、0.5 g/L时进行两碱加入。试验用卤水指标如表2。

表2 原卤指标Tab.2 Index of brine g·L-1

从表2可以看出,当过碱量在0.1 g/L时,卤水中已检测不到钙镁离子含量。且此时溶液pH值=8.5,而当过碱量在0.3 g/L时,pH值=10>9,此时便于除铵工艺的进行,除铵工艺要求pH>9,此时加入次氯酸钠,可以使卤水中的铵盐(或铵类)转化为容易挥发的“单氯胺”,同时将卤水中的有机物氧化去除,再用空气吹除,控制盐水中余氯含量在10 mg/L以内,从而确保精制卤水中氨含量低于1 mg/L。

4.2 超滤工艺参数优化

采用“有机管式膜”对预处理后的高浓度卤水进行过滤。超滤膜的孔径一般为0.1 μm~0.01 μm利用超滤膜这一特性可对大于这一孔径的固体颗粒进行过滤,同时对于分子量1 000~300 000的有机物有截留作用。

超滤膜主要是针对预处理工序段后,卤水中残留的微量钙镁沉淀物、有机物等固体小颗粒进行过滤,保证进入纳滤膜系统的卤水符合纳滤膜的进水要求,对纳滤膜系统起到保安过滤的作用。

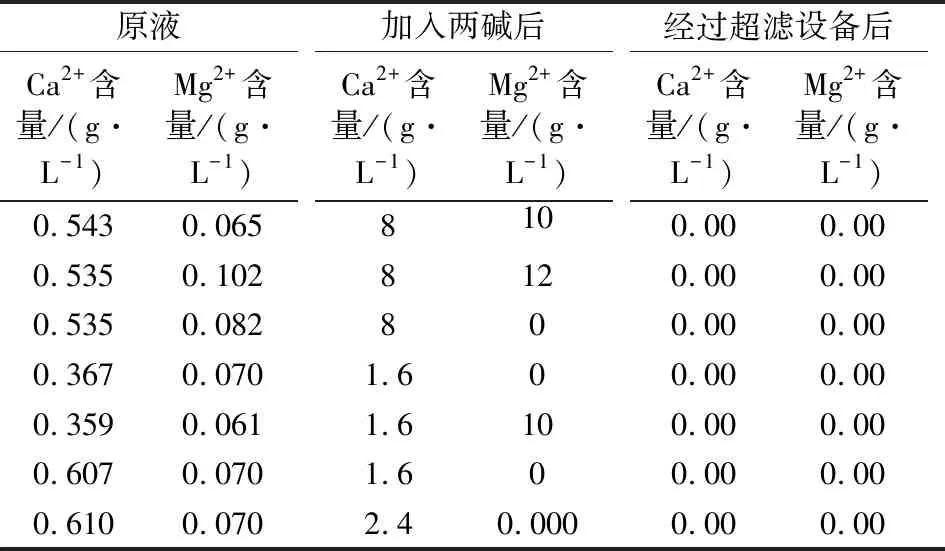

通过对原卤、加两碱后的卤水及超滤后卤水的取样检测,可以发现,在过碱量充分的情况下,经过超滤设备后的卤水中的钙镁离子含量,已经符合精制卤水质量标准。具体结果见表3。

表3 超滤系统除钙镁离子情况表Tab.3 Removal of calcium and magnesium ions in ultrafiltration system

超滤膜是对纳滤膜进料卤水的质量保障,超滤膜的稳定高效运行直接影响着纳滤膜的正常工作,同时也是延长纳滤膜元件寿命的关键。因此,对超滤膜的工艺参数进行优化,以提高工艺的经济性、稳定性。

4.2.1 跨膜压差对膜通量的影响

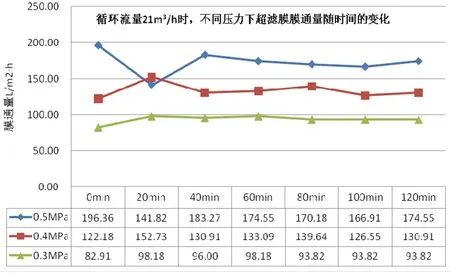

选取三个跨膜压差分别考察不同跨膜压差下超滤膜通量随时间的变化关系见图4。

从图4可以看出,在循环流量不变的情况下,随着压力的升高,超滤膜膜通量随之增大,因此试验压力控制在0.4 MPa为最佳。

图4 跨膜压差对膜通量的影响Fig.4 Effect of transmembrane pressure difference on membrane flux

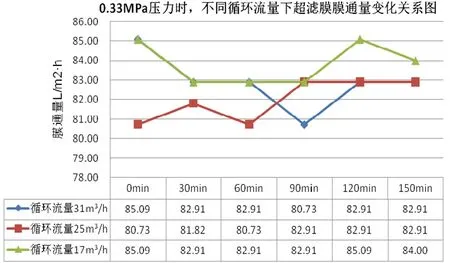

4.2.2 膜面流速对膜通量的影响

选取三个循环流量分别考察不同循环流量下超滤膜通量随时间的变化关系。见图5。

图5 膜面流速对膜通量的影响Fig.5 Effect of membrane surface velocity on membrane flux

从图5可知,在一定压力下,随着循环流量的升高,超滤膜的通量随之变小,但变化幅度不大。

因此超滤过程,可以将膜面流速控制在0.88 m/s左右,压力控制在0.4 MPa左右。

4.3 高浓度卤水纳滤脱硝可行性及工艺优化

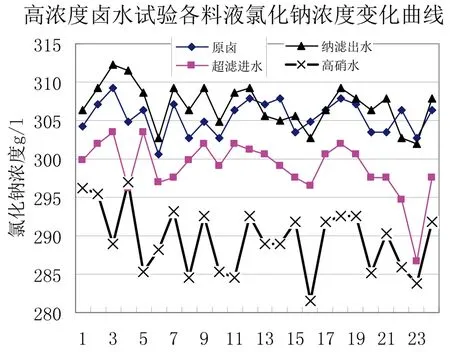

采用美国科氏公司的纳滤膜。经过预处理及超滤膜处理后的高浓度卤水进入纳滤膜系统,通过纳滤膜对二价离子具有截留作用,对氯化钠具有良好的渗透能力这一特性,达到脱硝的结果。通过对原卤、超滤进水、纳滤出水、高硝水中氯化钠、硫酸根的检测可以明显看出该工艺纳滤膜卤水精制的效果。具体结果见表4、图6。

从图6中可以看出。原卤进料浓度基本维持在300 g/L,经过加入两碱后在超滤进口处氯化钠浓度略有降低,原因是加入两碱中带入水,将料液浓度稀释。超滤后卤水进入纳滤,经纳滤后,精制卤水氯化钠浓度能维持在305 g/L~310 g/L,高硝水氯化钠浓度在280 g/L~295 g/L,完全达到一次精制卤水要求浓度。

图6 高浓度卤水试验各料液氯化钠浓度变化曲线Fig.6 Variation curve of sodium chloride concentration of each feed liquid in high concentration brine

表5 高浓度卤水精制各料液硫酸根浓度变化情况Tab.5 Variation of sulfate concentration in each feed solution of high concentration brine refining

图7 高浓度卤水试验各料液硫酸根浓度变化曲线Fig.7 Variation curve of sulfate concentration in each material solution of high concentration brine test

5 精制卤水产品

通过对工艺参数的不断优化,该工艺技术对于氯化钠浓度大于290 g/L的卤水可以进行直接处理,并且生产运行稳定,生产所得精制卤水指标完全符合目前市场所需一次精制卤水的各项指标。精制卤水各项指标见表6。

表6 膜法精制新技术产精制卤水质量指标Tab.6 Quality index of refined brine produced by new membrane refining technology

6 结论

采用膜法脱硝精制卤水是盐水一次精制的发展方向。该工艺具有以下技术优点。

1)用管式膜加纳滤膜的工艺对高浓度卤水精制具有创新性。在适合的工艺条件下,可以对高浓度卤水(NaCl>290 g/L)进行直接处理,纳滤后所得精制卤水浓度可以达到305 g/L以上,硫酸根浓度在1 g/L以内,纳滤膜对硫酸根离子的截留率良好。

2)验证了双膜法精制卤水技术的可行性及稳定性。

3)验证了超滤膜作为纳滤膜预处理工艺的可行性,确保纳滤膜系统长期稳定的运行。

4)确定了双膜法精制卤水产品质量指标。

5)该工艺生产的精制卤水,避免了加盐提浓的工序,节约了成本,同时也避免了二次加盐对精制卤水质量的污染,此工艺不仅提高产品的质量,还提高了氯碱厂的生产效率,为企业带了更多的经济效益。