刮板输送机关键结构创新与优化设计

2022-05-14李召峰王佩琦王振民

◎ 李召峰,王 铮,贾 煜,王佩琦,王振民

(郑州中粮科研设计院有限公司,河南 郑州 450001)

刮板输送机可用于水平、倾斜和垂直方向输送散体物料,特别适用于油脂加工厂含油物料的输送和粮库原粮的输送。刮板输送机的主要优点是使用范围广,输送物料的种类多;刮板输送机密闭性非常好,输送过程不漏灰、漏料,能防尘、防水;工艺布置十分灵活,容易实现多点进料或多点出料;安装简单,操作、维修容易,运行平稳可靠。

1 刮板机概况

1.1 刮板机结构分析

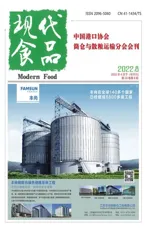

刮板输送机种类繁多,形式各异,可根据不同的原则加以分类。按照用途及使用范围可分为普通型和特殊型,普通型刮板机用于输送一般性能的粉尘状、小颗粒状和小块状物料,特殊型刮板机输送机用于输送有某些特殊性能的散装物料。按固定方式分类可分为固定式和移动式,刮板输送机的机体和驱动装置均与基础固接在一起,无法搬动称为固定式。移动式较少见,一般只对机槽宽度较小、输送距离不长的水平型刮板机采用移动式结构。按照承载性质可分为重型和轻型,输送物料容重γ>9.8 kN·m-3的为重型,输送物料容重γ≤9.8 kN·m-3的为轻型。按照输送链条的结构形式可分为模锻链、滚子链和焊接弯板链[1]。本文主要研究普通型固定式轻型焊接弯板链刮板机,利用Inventor进行了三维建模,如图1所示。

1.2 工作过程分析

刮板输送机头尾链轮分别安装于头部和尾部,头部链轮主要用来驱动输送链条运行,尾部链轮主要用来调节输送链条的松紧程度。输送链条和头尾轮齿形互相啮合,安装在壳体内,刮板焊接在输送链条两侧,并在刮板上安装超高分子聚乙烯板带动物料在壳体内行走,通过连续转动的头轮最终实现物料输送。刮板输送机的传动装置设计在头部,可以灵活布置其方式,张紧装置设计在尾部,通过转动两根丝杆带动尾部两侧滑动板滑动调节链条的张紧。刮板机的进料口设计在尾部上盖处,出料口设计在头部底板。物料从进料口进入刮板机机壳,链条刮板首先带动下层物料向机头移动,上层物料靠下层物料的内摩擦力移动,最终在机头出料口卸出[2]。

刮板机在运行过程中,不仅噪音大,阻力还非常大。因此,必须对中间段结构进行优化,降低噪音,减小运行阻力,从而降低整条设备的功率。头尾链轮作为埋刮板输送机重要的承力结构件,需要更高的可靠性及使用寿命。在刮板机所有的故障问题中,头尾链轮的磨损失效是最常见一种。针对头尾链轮磨损严重、寿命较短的问题,有必要对其结构进行优化设计,提升头尾轮结构的耐磨性能。

2 刮板机关键结构的创新设计

2.1 中间段创新设计

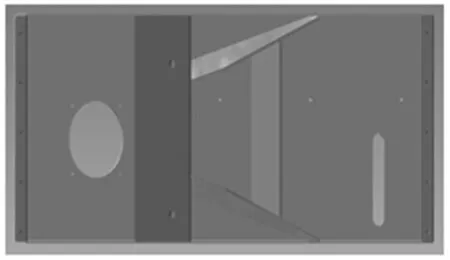

目前国内刮板输送机市场发展迅速,国外先进的输送设备不断充斥着国内市场,其先进性主要表现在埋刮板输送机结构形式的改变。市场上现有刮板输送机中间段结构件大同小异(见图2),在中间段原结构中,U型槽板与圆钢焊接组成托架,U型槽板不仅3面打孔还需要两边折弯,圆钢两端需要上车床打孔,打孔后还需要攻螺纹孔。耐磨钢板作为导轨打孔后与导轨托架采用沉头螺栓连接,组成导轨托架。这种结构存在很多缺点,主要有以下3点。①整个中间段结构复杂,浪费原材料。②加工工艺多,U型槽板需要折弯、打孔,圆钢两端定位孔不仅需要精加工还要攻螺纹孔,制作导轨托架耗费大量工时。③中间段即使在装配过程中保证导轨托架高度一致,在现场安装过程也很难保证两节连接处导轨在同一水平面。因此设备运行需要较大的功率,噪声也会很大。如果安装误差超过允许范围,甚至可能拉断输送链条,严重可能损坏传动装置。

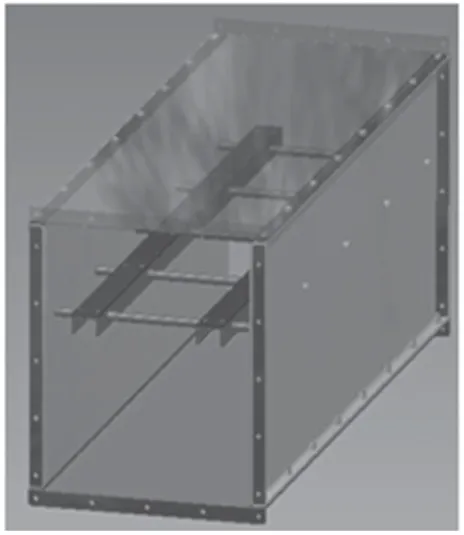

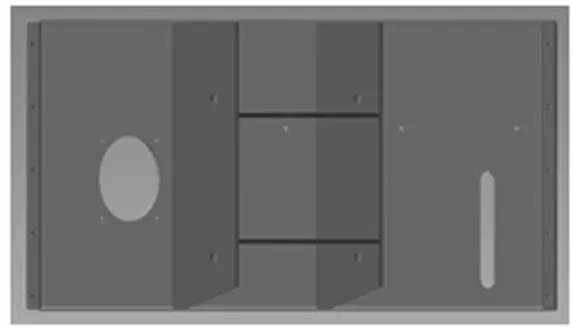

中间段原结构和新结构如图2、图3所示。针对刮板机目前市场结构存在的问题,本次中间段设计了一种新型结构。在中间段新结构中,中间段导轨托架选择合适材料、连接方式,严格准确的设计以及易实现的制造工艺,进行轻量化设计,保证刮板机输送、安全等性能不降低。采用一体式导轨托架,减重的同时增加了强度。托架横撑采用型材空心方管制作无需打孔折弯攻丝,托架两端连接板采用激光下料,整个托架可在胎具上完成焊接,保证托架制作精度[3]。上导轨采用NM400材料,一端超出中间段20 mm并向下弯曲,两根导轨成八字形结构与托架方管焊接在一起,焊接时无需胎具,因为中间段两块侧板与底板装配完成后自成胎具,因此制作方便,并且装配精度要求不高,导轨两端开口大小误差可以在1~20 mm内,高低误差1~15 mm以内,能完美解决中间段连接处高低不平的问题,降低设备噪音、减小运行阻力。另外本次结构在底板中间铺设耐磨钢板作为下导轨,减少了输送链条在运行过程中与底板的接触面积,也很好地起到了降噪减阻的作用。整体结构用料少结构简单容易制作,经济效益显而易见。

图2 中间段原结构图

图3 中间段新结构图

2.2 头尾轮的创新设计

刮板机头尾链轮齿形完全相同,唯一不同的就是轮毂内孔直径不同。由于输送链条是通过头轮旋转带动行走,而尾轮则是输送链条带动其旋转的,因此头尾轮磨损失效是很常见的。但是磨损的只是刮板机头尾轮中与链条接触的部分,即头尾轮齿片,因此没必要将刮板机头尾轮整体更换。传统的头尾轮结构整体更换时,首先需要拆除刮板机机头、机尾的盖板,然后拆掉轴承以及密封圈,拿掉侧板,取出头尾轴组件,最后拔掉头尾轮。安装时需要用手拉葫芦将头尾轮组件吊装到位,然后对轴线进行找平,还要保证头轮、尾轮轴互相平行并且垂直于输送链条,最后组装机头尾。特别是对于机头还要保证与驱动装置的同轴度、水平度,因此安装过程耗费很长时间。

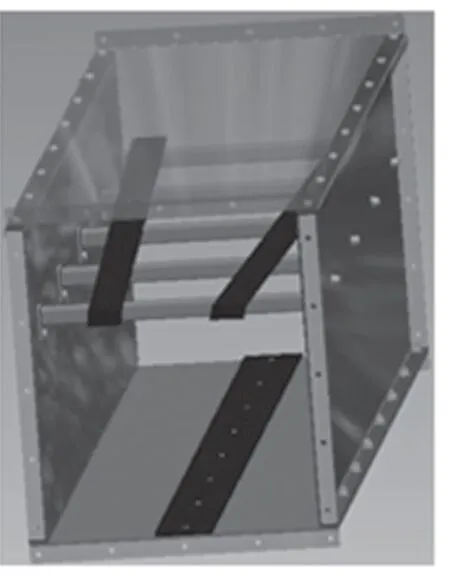

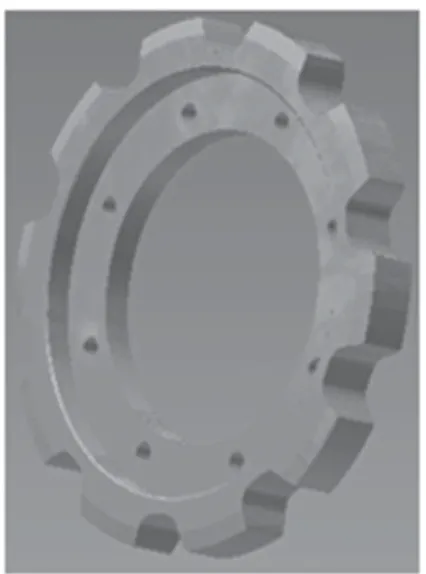

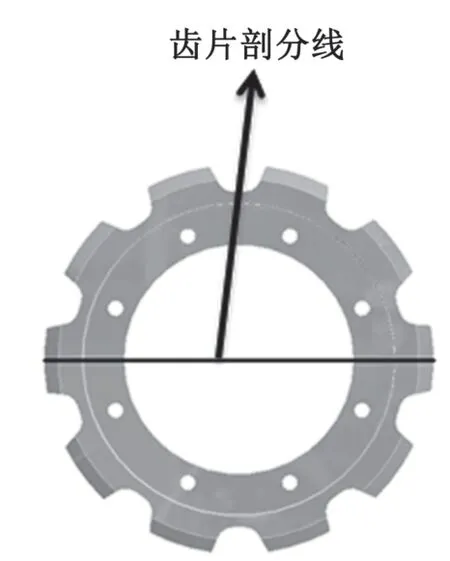

本次头轮创新设计采用装配式头尾轮,即轮毂(见图4)与齿片(见图5)采用装配式结构,轮毂与齿片采用专用铰制孔用螺栓和防松螺母连接,装配时铰制孔螺栓需成对安装,并且相邻螺栓要正反安装(见图6),这种安装方法既保证了整个头轮齿形精度,又可防止齿片与轮毂在长时间的运行过程中出现松动。齿片可单独采用42CrMo制作,增加耐磨性。轮毂可继续使用传统45钢制作,易加工整体非常经济实惠。另外,齿片采用剖分式结构(见图7),将整个齿片沿剖切线一分为二然后装配在轮毂上[4]。本结构由于每个零部件重量轻,并通过螺栓连接,因此装配方便快捷。当头尾轮齿形磨损严重需要更换时,可以不用拆开整个机头或者机尾,只需要拆掉上盖板,松开输送链条,就能直接更换链轮齿片,维修十分方便,又避免了因为整体更换使得其他完好的部件也被一起废弃,造成不必要的浪费,节约了材料成本。

图4 轮毂图

图5 齿轮图

图6 头尾轮装配示意图

2.3 机头结构优化

刮板机的驱动装置一般安装在机头,因此设备运行过程中链条的拉力主要通过头轮传递给侧板,优化侧板结构,不仅可以增强机头稳定性,还可以使传动更加平稳,增加减速机、联轴器等使用寿命。

图7 齿片剖切示意图

2.3.1 模型建立

利用Inventor软件建立机头侧板的三维简易模型,本次建立两种常用模型A和模型B(见图8、图9),这两种模型的总重量十分接近,并且板厚相同。利用Inventor软件环境中应力分析模块,建立机头侧板的有限元模型[5-6]。通过应力分析和最大变形量来选择最佳的机头侧板结构。

图8 模型A示意图

图9 模型B示意图

2.3.2 网格划分

首先对机头侧板的材料属性进行定义,材料设置为常用的Q235-A,其弹性模量为2×105MPa,泊松比为0.26,材料密度为7.85 kg·m-3。采用自动网格划分方式对机头侧板进行网格划分,划分后模型A包含311 736个节点,186 400个元素,模型B包含204 430个节点,118 302个元素,如图10、图11所示。

图10 模型A网络划分图

图11 模型B网络划分图

2.3.3 机头侧板静力学分析

对两个模型施加相同约束,即固定侧板两端法兰。在轴承座板施加相同大小的均布力,力的大小为30 kN,方向朝向机尾端(见图10、图11中箭头)。设定求解结果后,分别对两个模型进行求解,求解结果如图12~15所示。

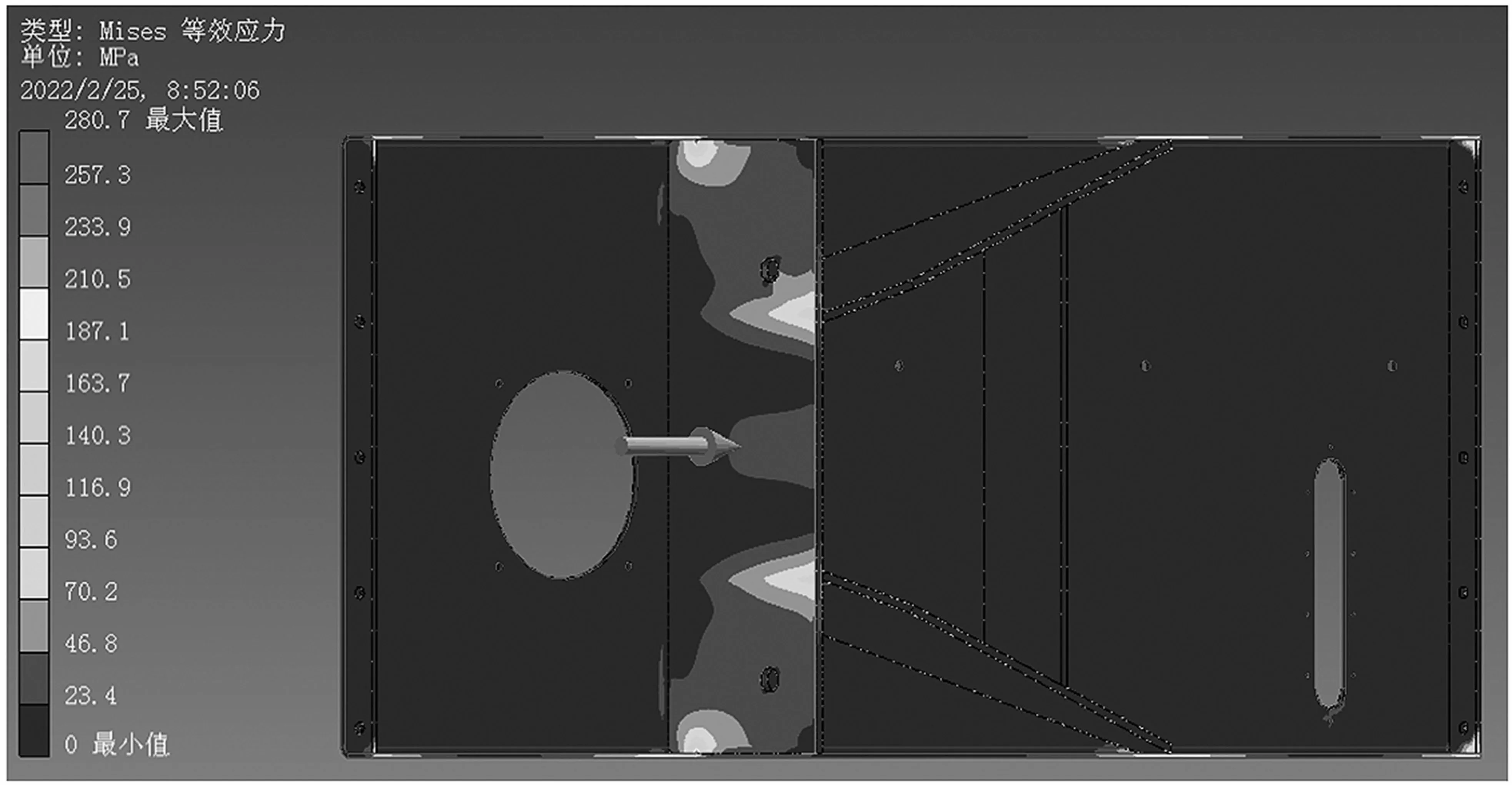

图12 模型A Mises等效应力图

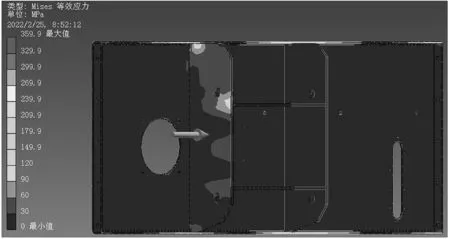

由图12、图13 Mises等效应力云图,可以看出模型A最大等效应力为280.7 MPa,最大等效应力都主要集中在侧板与轴承座板连接处,因此该处需要严格控制焊接质量,绝不允许出现任何缺陷,其余等效应力值均小于Q235-A的屈服强度235 MPa。模型B最大等效应力为359.9 MPpa,最大等效应力主要集中在侧板与轴承座板连接处,另外侧板上下法兰以及轴承座板有7个区域的等效应力值在240 MPa左右,接近Q235-A的屈服强度235 MPa,非常容易发生塑性变形。

图13 模型B Mises等效应力图

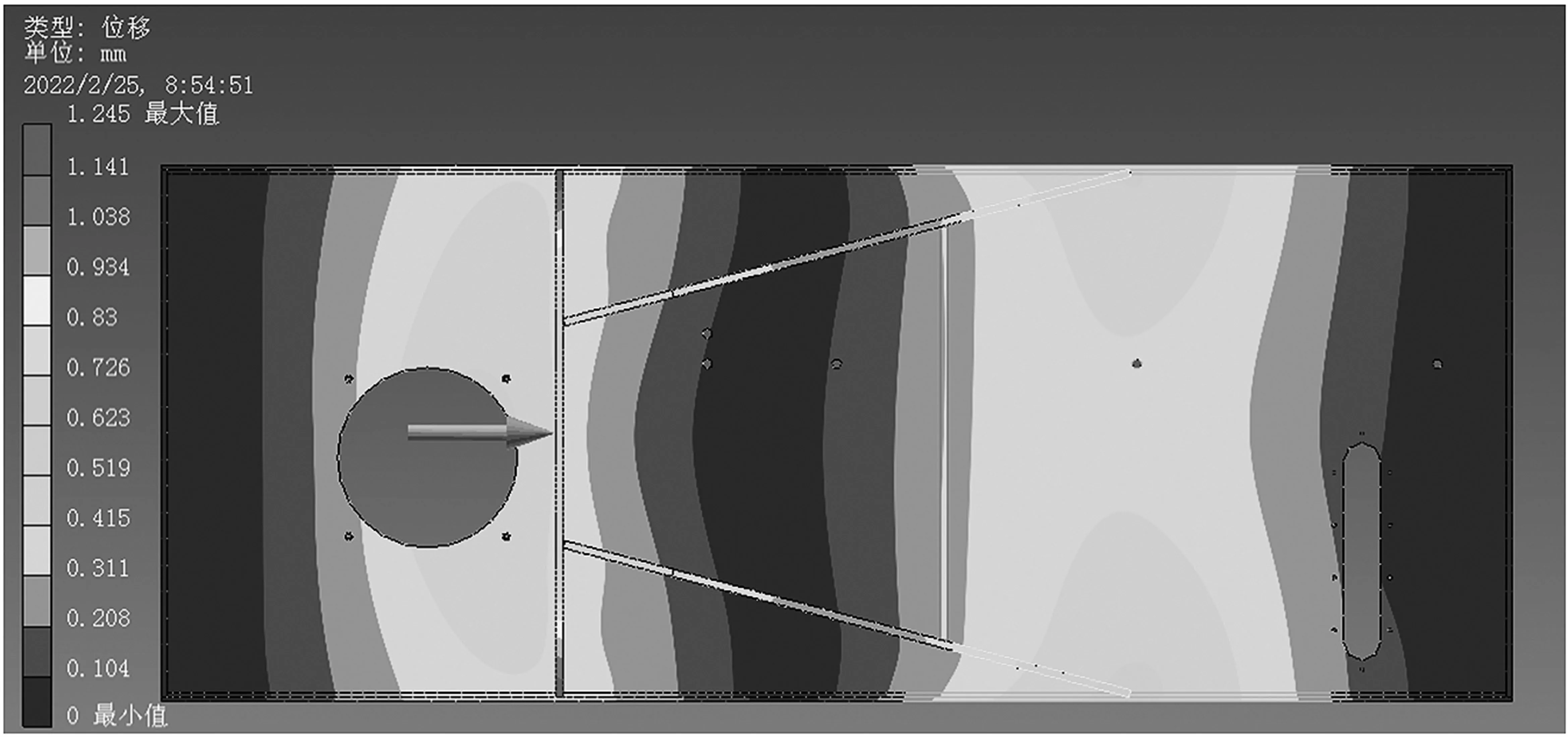

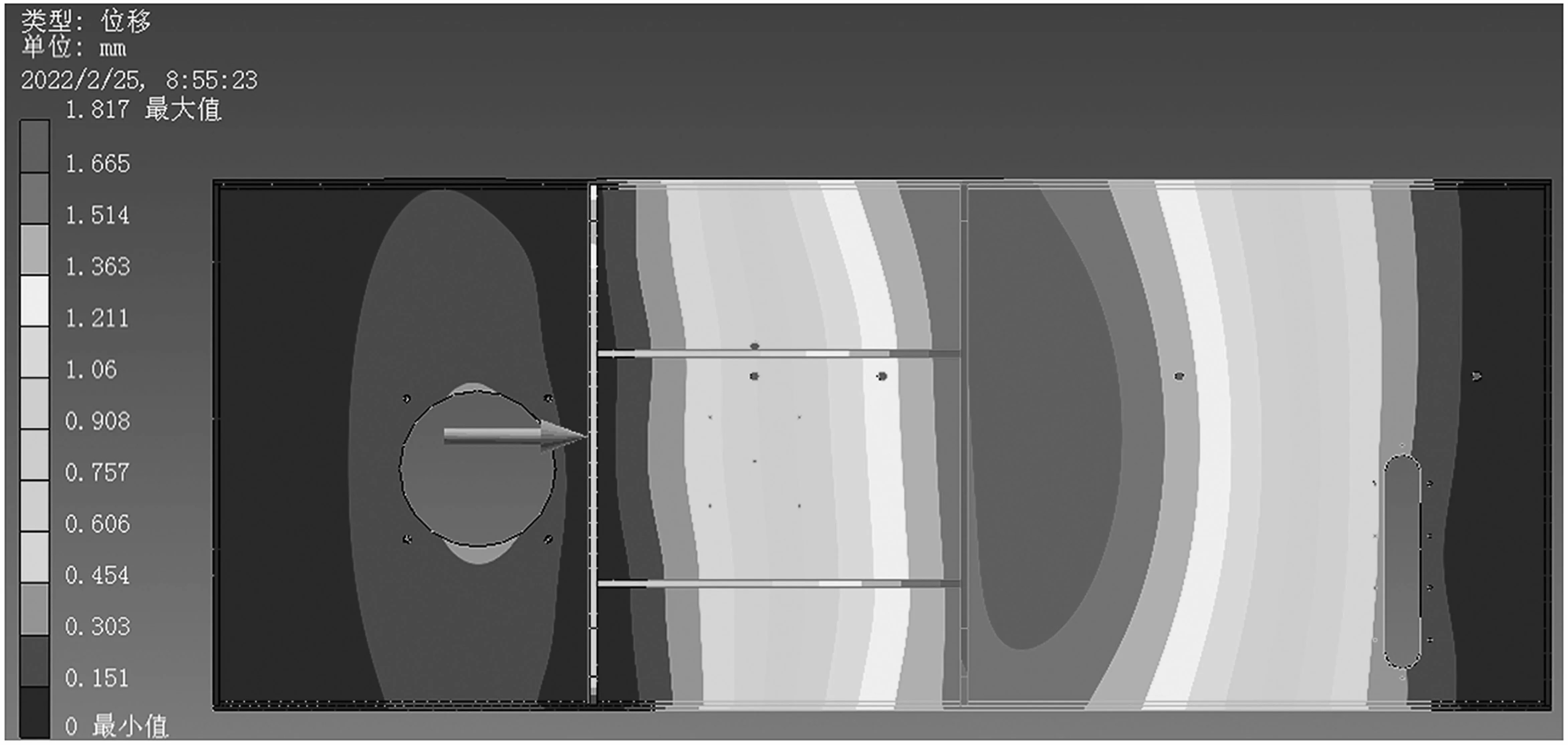

由图14、图15变形云图,可以看出模型A最大变形1.245 mm,最大变形位于轴承座板的外侧两端红色区域,且变形区域很小。模型B最大变形1.817 mm,最大变形位于筋板和侧板连接处红色区域,且侧板有很大区域发生变形。

图14 模型A变形云图

图15 模型B变形云图

从以上分析的结果可以看出,在用料接近的前提下,施加相同大小的作用力,模型A的最大等效应力小于模型B的最大等效应力,整体结构没有超过Q235-A屈服强度,并且模型A变形量小于模型B,变形区域也很小。因此模型A的结构优于模型B的结构。

3 结论

通过对刮板机中间段结构的优化设计,减少了设备耗材,降低了制作工艺难度,设备运行阻力大和噪声大的问题得到了有效解决。头尾轮采用装配式结构,生产制作以及后期维修成本大幅度降低。机头侧板结构优化后,设备传动运行更加稳定,故障明显减少。这些关键结构的创新与优化设计,使得刮板机运行平稳,延长了使用寿命,从而带来一定的经济效益。