断路器液压操作机构带电注油装置的研制及应用

2022-05-12李绍武陈长杰

李绍武,孙 锦,刘 页,林 凯,陈长杰

(国网浙江省电力有限公司温州供电公司变电检修中心,浙江温州 325000)

0 引言

目前液压操作机构断路器由于具备功率大但冲击小、速度快但操作平稳等优点,已成为110 kV以上电压等级SF6断路器的主要操作机构类型[1]。但液压操作机构容易受环境温度影响,特别是在夏季高温或冬季昼夜温差较大时期,因此断路器缺陷大部分会集中在液压机构部分,具体表现在阀系统中各个密封环节不好而引起的高压油路部分渗油,导致油泵在运行中频繁启动打压或油压无法建立从而造成断路器闭锁等故障[2-4]。目前浙江地区220 kV变电站内配置有不少液压机构断路器,且运行年限普遍较长,液压油外泄已成为该类型断路器最为常见问题之一[5-7]。

一旦液压机构渗漏油情况较为严重,在完成相应渗漏部件的检修和更换工作之后还需及时进行补油工作,否则油箱内液压油不足将导致断路器油压无法正常建立,严重者将引起闭锁等从而影响断路器的正常分合操作,扩大事故范围。以温州地区在运数量最高的西门子3AQ1EG型断路器为例,传统补油方式下检修人员需要从储能筒、主阀、油箱处进行注油,但该项工作需要在停电条件下方可进行,且操作难度较大。

针对上述问题,本文研制出一种专门应用于断路器液压操作机构的带电注油装置,在保障检修人员人身及设备安全前提下,不结合开关停电就能进行液压系统的注油工作,从而将可靠解决断路器液压机构渗漏油导致油位不足的严重问题,如此便能够大大保障供电可靠性,缩短故障处理时间,提高工作效率,节省大量人力物力资源。

1 注油装置设计原理

为解决断路器液压操作机构在长期运行过程中可能发生液压油渗漏以及产生一定的杂质、水分的问题,需研制一套可以带电注油,并具备油循环过滤的装置,该装置的设计要求和目标如下[8]:(1)具有带电注油功能,注油速率可调,注油总量可控;(2)具有与液压机构同步循环过滤、加热、除水、脱气等功能;(3)电气控制系统采用触摸屏加PLC模式的全自动控制;(4)实时监测、读取和调整压力、流量、温度等关键运行参数,配备压力异常等报警后停机功能。

根据设计目标和方案,本文研制的注油装置主要技术参数如表1所示。

表1 注油装置主要技术参数

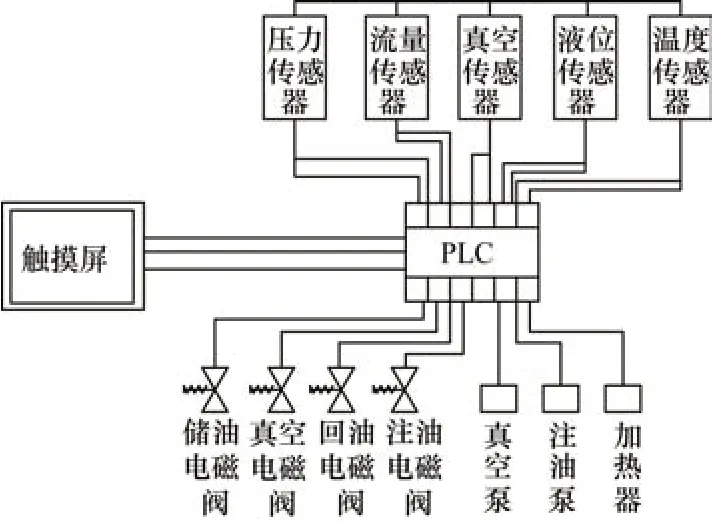

如图1所示,该注油装置结构上主要由专用接头、油泵、储油箱、电加热器、高效过滤器、真空泵、伺服器、伺服电机、电磁阀组、自密封连接管路及各类精密传感器组成,装置的进出油管以专用接头的形式与断路器液压机构注油阀相连接,通过采用PLC控制技术,具备自动储油、注油、循环滤油、加热脱气等一体化功能。

图1 注油装置结构原理

2 重要系统设计

2.1 注油系统

注油系统选用MACXI的可调式注油泵,该泵采用24 V无刷直流电机、体积小、重量轻、噪声低、流量控制精度高。同时因磁力泵没有连接轴,可确保不产生连接轴密封处的渗漏。

考虑到注油系统对密封性及可靠性要求较高,其油路中的PU管路、管卡、转角插接、直接快换接头均将选用法国LEGRIS的部件。系统中的电磁阀、压力传感器将采用德国Festo产品,流量传感器则采用美国GEMS的产品,这两类传感器均具有体积小、精度高的特点,可通过PLC技术实时读取压力数值。

2.2 控制系统

图2所示为装置的电气控制系统框图,该电气控制系统选用西门子的Smart 700IE V3触摸屏,西门子的S7-200Smart PLC、PLCEMM06模拟量模块组成。

图2 电气控制系统

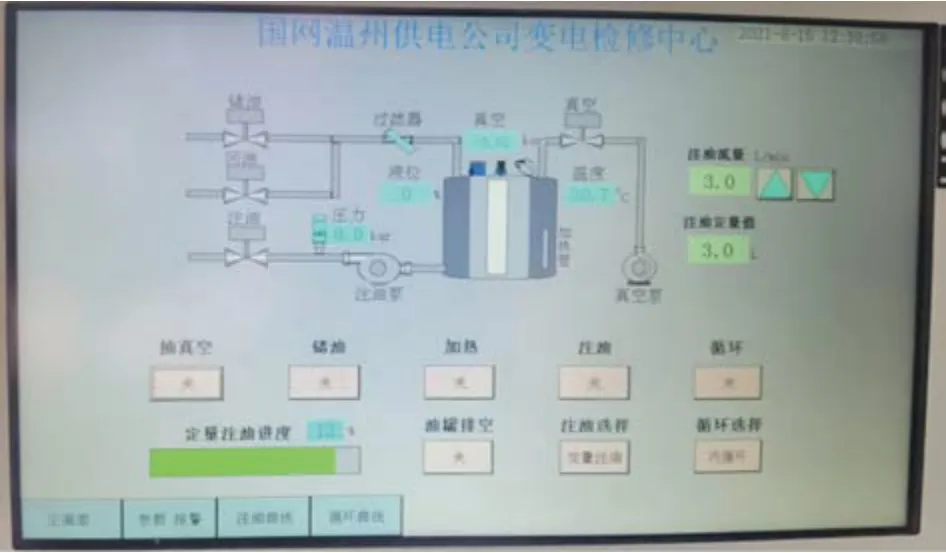

整套控制装置将通过触摸屏实时监测和控制装置运行状态、调整装置运行参数,包括实时显示当前注油流量、压力、真空度、储油罐液位、温度、注油总量和时间等参数,具备超压报警等保护功能。

2.3 加热及过滤系统

加热系统采用西门子温度变送器配备JUMO的温度传感器,该方案控制精度高,可控性好。考虑到需降低液压油中微水含量,在具体实施中采用加热与真空除水联合使用,可取得更好的效果。

由于液压机构内部产生杂质颗粒主要在1~3μm范围,过滤系统可选用美国颇尔滤芯,该过滤器整体为不锈钢材质,体积较小,过滤精度高达1μm,并在过滤器中根据需要设置压差报警装置,当滤芯压差达到规定值时,发出信号显示滤芯堵塞失效,并及时停机。

2.4 真空系统

真空系统选用日本ULAC的真空泵,该泵体积小、重量轻、噪声低,极限真空度达1.7 Pa,抽气速率为10 L∕min。结合采用的Festo真空度传感器,具有真空度自动监测及保持功能,可满足无气泡现场带电注油需求。

3 注油装置的功能特点

总结起来,该注油装置具备以下功能特点。

(1)装置在工作时会自动储油,储油箱储至设定值即自动停止储油,随之进行自动注油,储油箱内油量不足时装置将再次启动储油,如此直至断路器中油位合格后可停止注油,整个储油和注油过程均在系统控制下自动完成。

(2)通过选用MACXI的可调式注油泵,注油方式可根据实际需求准确设置定量注油,期间可随时调整注油流速,注油速率为0.5~6 L∕min可调,确保了注油过程中注油总量和实时流速精确可控。

(3)针对电气控制部分,开发了专用人机界面,装置的所有运行参数都将在主界面上实时显示,此外各类告警和设置参数均可在子界面上直接调整或读取,同时还可绘制流量曲线,装置运行状态颇为清晰。

(4)装置具有超压保护等功能,注油压力超出预先设定压力时,装置将自动停止工作,以保护因压力过高而对断路器或装置本身造成损坏。

(5)内部油路连接管件采用航空液压技术生产的快速式接头,密封面为金属球面连接方式,取消了易老化的密封件,整个管路连接既简单灵活又安全可靠,使用寿命长,耐腐性好。

(6)其过滤器上的滤壳为卡装式不锈钢滤壳,滤芯固定在滤壳的上端盖,结构小巧,便于滤芯更换。采用的渐变孔径滤材可分层次阻截不同粒度颗粒,大大提高了纳污和过滤精度。

(7)装置储油箱内设置有功率为100 W的间接螺旋加热器,可对待注油品进行自动恒温加热,从而更好地去除油品中残留微水和气泡。

(8)具有一定条件下与液压机构同步循环、脱气、过滤、除水功能。

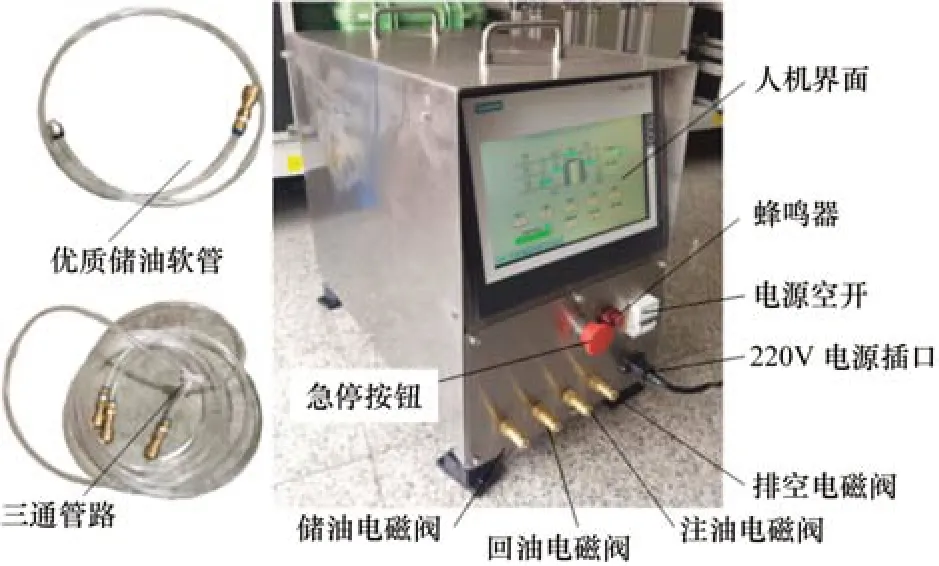

图3所示为研制的注油装置实物图,总体来看该装置该机体积小,性能可靠、操作方便,图4所示为所开发的人机界面。

图3 带电注油装置实物

图4 人机界面

4 注油装置的应用与成效

该断路器液压机构带电注油装置在保障检修人员人身及设备安全的前提下,无需停电就能够进行液压系统补油工作,从而在技术装备层面有效解决了渗漏油导致断路器油位不足的严重问题。

应用案例:在某220 kV变电站内,检修人员运用该新型装置对一台西门子3AQ1EG型液压机构断路器进行了实际应用。该断路器处于运行状态,油压正常,但由于排气装置缺陷导致液压机构渗漏油后,通过油箱中油位观察窗发现油位已明显不足。检修人员首先对机构内故障部件进行更换后,渗漏油情况已消除,但还需及时进行补油,否则将严重影响断路器正常运行。现场应用情况如图5所示,运用专用接头将液压机构与注油装置电磁阀相连后,通过在人机界面中设置合适的注油流速、注油总量等关键运行参数,选定注油模式即可全自动进行不停电补油。注油过程中各参数处在自动监测中,补油完毕后断路器油箱中油量达到正常值,同时由于在注油过程中对新注入油品的水分、杂质、温度均进行了严格控制,液压系统处在较好循环状态,断路器可稳定可靠运行。

图5 现场应用

可以发现,该过程中作业人员距离带电部位距离始终较远,无需登高,操作方便,整个注油过程仅需15 min左右,极大提高了作业效率和安全性,可大幅降低对作业人员技能水平的考验和复杂工器具的依赖性。

应用成效:新装置只需要2人在断路器不停电的情况下,便能将液压油注入到设备中。相较于以往的注油方式,新装置节约了断路器的停送电时间2.5 h及登高后在油箱处进行直接注油的0.5 h,节约时长91.67%。按一条220 kV线路50 MW的线负荷,以及0.65元∕(kW·h)左右的工业用电电价计算,单次作业可节约负荷价值约为9.75万元。

5 结束语

本文研制出了一种断路器液压操作机构带电注油装置,其具有自动储油、注油、循环过滤功能,能有效控制液压油中杂质、水分。现场实践表明,该装置在保障作业人员人身及设备安全前提下,有效解决了由于液压机构渗漏油导致断路器油位不足无法正常运行的技术问题。此外,该装置结构灵活、性能可靠、操作方便,实际运用时无需依赖其他辅助工具,只需两人就可轻松完成带电注油工作,大大降低了劳动强度和工作难度,可广泛适用于电力系统中各类型断路器液压操作机构。预计推广使用后,每年可带来超过百万元的负荷经济效益,具有较好的应用前景。