“碳中和”目标下分布式制氢技术优选

2022-05-11卜令兵

陈 健 卜令兵

西南化工研究设计院有限公司

0 引言

工业革命以来,在经济高速发展的同时,全球气温上升趋势明显,区域性甚至全球性气候灾难频发,气候变化已经成为人类面临的共同挑战[1]。为了应对全球气候变化,实现人类社会文明进步与地球生态系统的可持续发展,第21届联合国气候变化大会通过了《巴黎气候协定》,提出在2050年左右达到二氧化碳“净零排放”的目标,即碳中和。2020年9月,国家主席习近平在第七十五届联合国大会一般辩论上宣布我国“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”。

在全球低碳发展大趋势下,氢能作为一种绿色清洁能源正逐步发展壮大,成为重点发展产业。国际氢能委员会预测,到2050年,氢能将占全球能源需求的18%,市场规模将达到2.5万亿美元,氢能的普及将助力每年减少60×108t以上的二氧化碳排放量[2]。美国、欧盟、日本都出台了相应的氢能战略规划,我国将“氢能与燃料电池”作为战略新兴产业,并相继发布了《中国氢能源及燃料电池产业蓝皮书》和《中国氢能源及燃料电池产业白皮书》;白皮书指出,氢能将成为我国能源体系的重要组成部分,预计到2050年,我国氢气需求量接近6 000×104t,在终端能源体系中的占比约为10%,而交通运输领域用氢量将达到2 458×104t,全国加氢站达到10 000座以上,氢能将实现在交通运输和工业领域的普及应用。

氢气在使用过程中无碳排放,但是,氢气属于二次能源,由其他一次能源生产而来,如何降低生产过程和储运过程的碳排放,实现真正意义上的碳减排是氢能发展的重要课题。笔者从氢气的运输过程入手分析了站内分布式制氢的必要性,进而对各种制氢方式进行了对比分析,从制氢方式单位氢气的二氧化碳排放量数据对比发现,在“碳中和”目标下,以水电解制氢和氨分解制氢为基础,结合“绿电”这一可再生能源,可实现氢气的“绿色”生产。

1 分布式站内制氢的必要性分析

氢气作为交通动力燃料,其质量能量密度是汽柴油的3倍以上,是车用液化气(LPG)和压缩天然气(CNG)的2倍以上;但是由于氢气的比重小,气态氢气的体积能量密度不到LPG的1/8和天然气的1/3,液态氢气的体积能量密度不到汽、柴油的1/3,LPG和天然气的1/2[3]。作为能量的载体,体积能量密度的大小,直接影响存储和运输的经济性和碳排放。

氢气的运输方式包括压缩氢气(CH2)输送、氢气专用管道输送、液化氢气(LH2)输送、液体有机物氢载体(LOHC)输送、金属合金储氢输送等方式,其中前3种是目前采用的方式,而液体有机物氢载体(LOHC)输送和金属合金储氢运输目前还未推广应用[4-6]。

压缩氢气运输和氢气专用管道运输属于高压气态运输,氢气压缩至高压后经长管拖车或管道输送至加氢站,目前大多数加氢站接收、存储和运营的是高压气态氢气。长管拖车(牵引车和管束车)自重约36 t,满载可装填0.315 t氢气,在加氢站氢气的卸载率为70%~85%,即每次净运输0.252 t氢气。作为目前主流的氢气运输方式,长管拖车运输技术成熟,规范完善。然而,长管拖车的氢气运输质量不足自身重量的1%,而且卸载时间长,运输效率低,运输成本高,加氢站数量较少时运输成本高达4.7元/kg,当加氢站网络的数量达到8个后,运输成本约2.3元/kg[4]。将氢气加压至20 MPa,大约消耗能量14 MJ/kg,即氢气加压的过程需要消耗大约10%的氢气能量。因此,未来燃料电池车规模发展壮大以后,依靠长管拖车运输的方式,不仅效率低,而且在增压和运输过程存在较大的能量损失和二氧化碳排放。

目前全球氢气管道总长度已经超过16 000 km,主要用于向炼化和化工单元输送氢气。在美国、加拿大及欧洲的多个工业区都有氢气管道,直径大约0.25~0.30 m,压力范围1~3 MPa,流量在310~8 900 kg/h。氢气专输管道投资成本高,比天然气管道的成本高50%~80%,并且氢气输送成本很高,加氢站规模在150 kg/d时达到60 元/kg,加氢站规模达到1 500 kg/d时降低至6 元/kg[4],如此高的输送成本不适合向分散布置的加氢站输送氢气。

液氢的体积密度是70.8 kg/m3,体积能量密度达到8.5 MJ/L,是氢气20 MPa运输压力下的4倍。运输液氢的槽罐车容量大约65 m3,每次可经运输氢气4 000 kg,相当于16辆长管拖车的氢气经运输量,运输效率高,运输成本低,规模化的液氢运输成本低至0.4 元/kg[4],是最经济的氢气运输模式。但是,氢气的液化温度非常低,常压下的液化温度低至-252.76 ℃,并且氢气的液化临界温度是-239.96 ℃,不能通过加压的方式实现-240.00 ℃以上氢气的液化。要实现氢气的液化,技术难度大,装备要求高,投资巨大,液化成本高,规模为30 000 kg/h的氢气液化成本为4.5元/kg。而且氢气的液化过程能耗很高,当液化量很少时,氢气的液化能耗甚至超过氢气的热值,当液化量达到1 000 kg/h时,液化能耗仍然高于40 MJ/kg,接近氢气高热值的30%。因此,采用液氢运输虽然运输成本低,但是在液化环节能耗和成本高。

目前,在氢气的制取、储存和运输、加注这三个氢能供应的主要环节中,储存和运输环节占总成本的35%~55%[3],占比最大。因此,从降低氢能利用的成本角度,降低氢气的储存和运输成本是关键。从减少二氧化碳排放考虑,氢气的储运过程伴随着大量的能量消耗,能量消耗意味着二氧化碳排放,即储运过程二氧化碳的排放量大,会削弱氢能应用的二氧化碳减排效果。因此,取消氢气运输过程的分布式站内制氢不仅可以节约成本,还可以大幅降低由于氢气的压缩和运输带来的二氧化碳排放量。

2 分布式制氢技术分析

目前已建和在建加氢站的规模为500 kg/d和1 000 kg/d,对应的制氢装置规模为250 m3/h和500 m3/h,适用于这种小规模的制氢技术有天然气蒸汽转化制氢、甲醇裂解制氢、水电解制氢和氨分解制氢[7-12]。

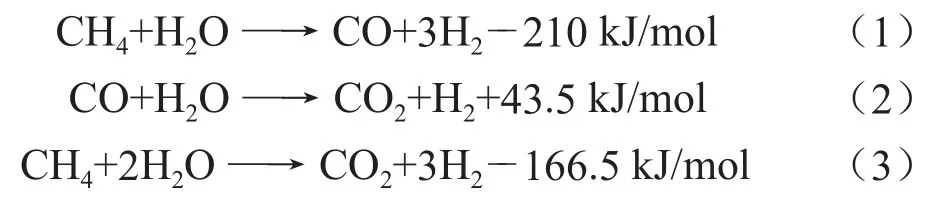

2.1 天然气蒸汽转化制氢

天然气蒸汽转化制氢的工艺流程如图1所示,天然气经压缩预热后进行脱硫,将天然气中的有机硫和无机硫脱除至催化剂允许的2×10-7以下;脱硫后天然气与水蒸气进入转化炉,在镍催化剂的作用下发生转化反应,转化反应如式(1)所示,转化反应温度700~800 ℃;转化后的富氢气进入变换反应器进行变换反应,变换反应如式(2)所示;总反应如式(3)所示。变换后的富氢气经变压吸附工艺(PSA)提纯至产品氢气,变压吸附的解吸气与部分天然气作为转化反应器的燃料。每生产1 m3氢气天然气蒸汽转化制氢的消耗为:0.5 m3天然气、1.7 kg锅炉给水、0.2 kW·h电。天然气制氢可借助完善的天然气输配和城市燃气基础设施,实现分布式站内制氢,目前小型撬装天然气制氢技术正逐渐成为部分加氢站的选择。

图1 天然气蒸汽转化制氢工艺流程图

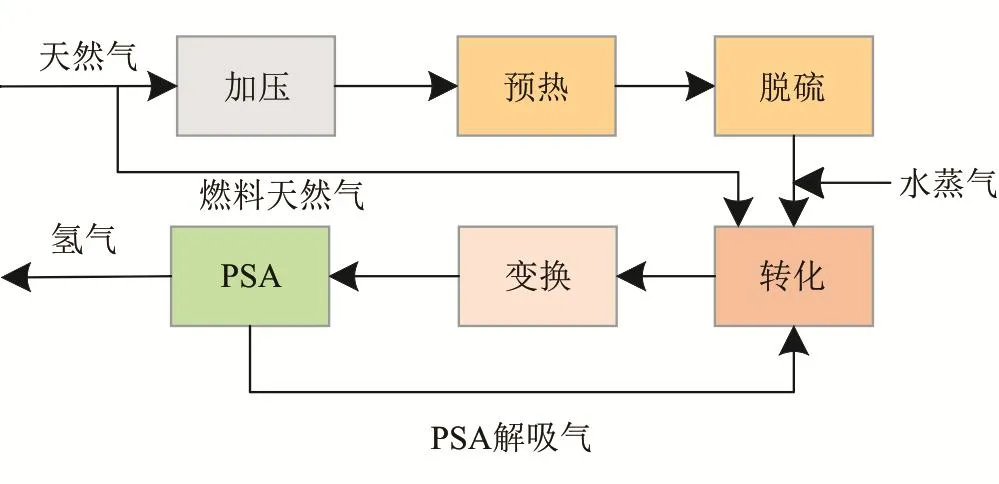

2.2 甲醇裂解制氢

甲醇裂解制氢[13]的工艺流程如图2所示,甲醇和脱盐水的混合物加热至270 ℃左右,在催化剂的作用下发生裂解和变换反应,反应方程为式(4)、(5),总反应如式(6)所示。甲醇裂解制氢是吸热反应,所需热量由导热油锅炉提供。反应生成的含氢混合气体经变压吸附提纯至产品氢气。每生产1 m3氢气甲醇裂解制氢的消耗为:0.65 kg甲醇、0.38 kg脱盐水、0.17 m3燃料天然气、0.1 kW·h电。甲醇裂解制氢技术成熟,工艺流程简单,作为原料的甲醇储运方便,适合加氢站内小规模制氢的应用场景。

图2 甲醇裂解制氢工艺流程图

2.3 水电解制氢

水电解制氢的工艺简单,在两个浸没于碱液中的电极间加一个直流电压,便可使碱水溶液发生电解反应,分别从两个电极得到氢气和氧气,经纯化后氢气可达到99.999%。电解液一般为浓度20%~30%的KOH水溶液。每生产1 m3氢气水电解制氢的消耗为:4.5~5.5 kW·h电、0.82 kg除盐水。水电解制氢技术反应原理简单、能耗高、生产规模小(目前单台最大产氢量为1 000 m3/h),可用于加氢站内分布式制氢。

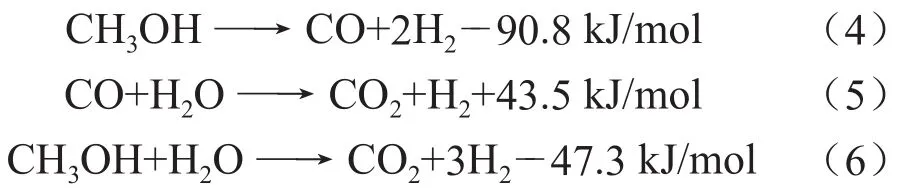

2.4 氨分解制氢

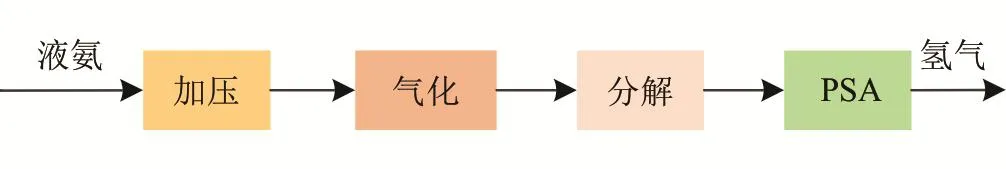

氨分解制氢[14-15]的工艺流程如图3所示,加压气化后的液氨在氨分解炉内发生分解反应,反应方程如式(7)所示,氨分解炉内装填镍催化剂,反应温度为800~870 ℃,氨分解炉采用电加热或者采用以变压吸附解吸气和氨为燃料的燃烧加热。氨分解的粗氢气为75%的氢气和25%的氮气,粗氢气冷却后经变压吸附提纯后得到产品氢气。每生产1 m3氢气氨分解制氢消耗为:0.55 kg液氨、0.85 kW·h电。氨分解制氢工艺简单,生产过程无二氧化碳排放,装置容易小型化,适合加氢站内分布式制氢。

图3 氨分解制氢工艺流程图

2.5 “双碳”目标下分布式制氢技术比较

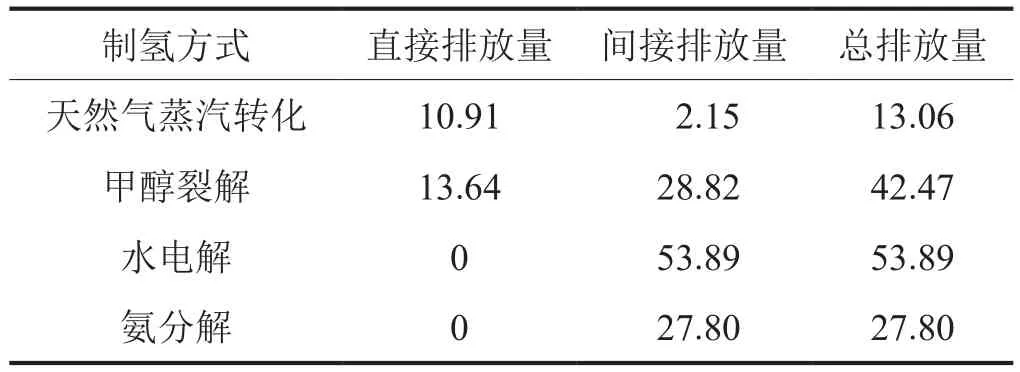

不同制氢方式所消耗的原料不同,所排放的二氧化碳数量有明显的差异,为了全面考察氢气的碳足迹,将制氢过程的二氧化碳排放分为直接排放和间接排放,其中直接排放主要包含制氢反应过程和燃料燃烧过程所产生的二氧化碳排放,间接排放包含生产制氢原料过程所产生的二氧化碳排放。天然气蒸汽转化制氢和甲醇裂解制氢在生产氢气时既有直接二氧化碳排放,又有间接二氧化碳排放;水电解制氢和氨裂解制氢只有间接二氧化碳排放,各种分布式制氢的二氧化碳排放量如表1所示。由表1可以看出,水电解制氢和氨分解制氢的直接二氧化碳排放量为零,天然气蒸汽转化制氢的直接二氧化碳排放量为10.91 kg(CO2)/kg(H2),小于甲醇裂解制氢的13.64 kg(CO2)/kg(H2);天然气蒸汽转化制氢的间接二氧化碳排放量最低为2.15 kg(CO2)/kg(H2)(未计算天然气开采的二氧化碳排放,甲醇生产的二氧化碳按照煤制甲醇计算[16]),(目前用电网的电进行)水电解制氢的间接二氧化碳排放量最多,为53.89 kg(CO2)/kg(H2)(目前我国电网以火电为主,按照火电计算的二氧化碳排放量,这是一个动态变化的数据,随着所用电中“绿电”比例增加,该数值会相应减小),氨分解制氢的间接二氧化碳排放量为27.8 kg(CO2)/kg(H2)与甲醇裂解制氢相当(以天然气制合成氨计算液氨的二氧化碳排放量[17]);天然气蒸汽转化制氢的总二氧化碳排放量为13.06 kg(CO2)/kg(H2),数值最低,水电解制氢总二氧化碳排放量为53.89 kg(CO2)/kg(H2),数值最高,甲醇裂解制氢的总二氧化碳排放量为42.47 kg(CO2)/kg(H2),仅次于水电解制氢,氨分解制氢的总二氧化碳排放量为27.8 kg(CO2)/kg(H2),约为水电解制氢的50%。1个1 000 kg/d的加氢站,采用天然气蒸汽转化制氢、甲醇裂解制氢、水电解制氢和氨分解制氢四种制氢方式在制氢过程每年总二氧化碳排放量分别为4 701.6 t、1 529.2 t、19 400.4 t和 10 008 t(每年以 360 d 计)。

表1 不同制氢方式的二氧化碳排放量表 单位:kg(CO2)/kg(H2)

天然气蒸汽转化制氢的二氧化碳排放主要是制氢过程的直接排放,甲醇裂解制氢二氧化碳直接排放量和间接排放量都比较大,而分布式制氢的规模小,二氧化碳不便捕集。与1 kg(H2)相同能量的汽油燃烧时二氧化碳的排放量是9.1 kg[18],小于天然气蒸汽转化制氢和甲醇裂解制氢的直接二氧化碳排放量。因此,在碳中和目标下,从碳足迹角度分析,分布式天然气蒸汽转化制氢和甲醇裂解制氢,在制取清洁能源的同时二氧化碳排放量大,不能达到真正的二氧化碳减排目的。

水电解制氢和氨分解制氢的二氧化碳排放均为间接排放,生产过程无直接的二氧化碳排放,可以通过CCUS和CCS将间接的二氧化碳排放减少或者采用“绿电”和“绿氨”将间接的二氧化碳排放消除。

目前我国的电网以煤电为主,电价较高而且存在地区差异,水电解制氢的成本为3.2~4.3 元/m3[9,10],氨分解制氢的成本为1.8~3.0 元/m3(氢气成本受液氨价格的影响较大),水电解制氢单位氢气成本高于氨分解制氢,水电解制氢单位氢气间接二氧化碳排放量是氨分解制氢的2倍,折算成一次能源氨分解制氢的消耗为水电解制氢的65%[19]。

3 分布式制氢的二氧化碳减排路径

天然气蒸汽转化制氢和甲醇裂解制氢在制氢过程中的二氧化碳直接排放量大,而水电解制氢和氨分解制氢无二氧化碳直接排放,因此,以水电解制氢和氨分解制氢为基础可开发无碳制氢的技术。

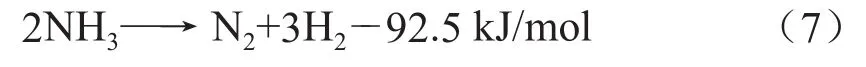

3.1 分布式“绿电”+水电解制氢技术

水电解制氢的二氧化碳排放主要在发电环节,将水电解制氢所使用的电改为“绿电”,即可解决二氧化碳排放问题,如图4所示的分布式“绿电”制氢流程,即将加氢站的建设与风电、光伏发电建设相结合,在加氢站附近建设风力发电站或者光伏发电站,发电站生产的“绿电”为加氢站提供水电解制氢装置、氢气压缩以及其他配套工程所需的电力,可以实现整个制氢和加氢过程的二氧化碳“零排放”。

图4 分布式“绿电”制氢流程图

分布式“绿电制氢”虽然能够实现二氧化碳零排放,但要面对3个新的问题:选址、储能和投资。风力发电和光伏发电需要有相应的资源条件,在风力资源和太阳能资源匮乏的地区很难实现分布式的“绿电”生产。风力发电和光伏发电受气相条件影响较大,电力的供应不稳定,需要开发相应的储能系统,目前,我国的储能技术已经逐渐成熟,可用于稳定风力发电和光伏发电的电力输出[20-21]。加氢站本身的建设资金需求不大,而风力发电站和光伏发电站以及储能系统的投资较大,甚至远大于加氢站本身的投资。因此,开发分布式“绿电”制氢的加氢站需要解决选址、储能和投资三个问题。

在“双碳”目标下,目前国内外已有多个“绿氢”项目,不过这些项目大都属于“集中”制氢,为化工、冶金等行业提供“绿色”氢气,如中国石化于2021年11月30日宣布,投资30亿元在新疆库车建设年产绿氢2×104t的光伏制氢项目。

3.2 基于“绿氨”的无碳制氢技术

氨分解制氢的二氧化碳排放主要在氨的生产环节,另外,氨在25 ℃、1.03 MPa或-33 ℃常压下即可液化,密度为630 kg/m3。相对于氢气而言,氨更容易存储和运输,并且储运过程更加安全[22]。因此,实现氨的绿色生产即可实现“无碳氨分解制氢”。

合成氨的原料是氮气和氢气,二者在高温高压催化剂的条件下反应生成氨,因此氨合成过程有二氧化碳排放。同时,氮气和氢气两种原料的生产也有二氧化碳排放。因此,将氨合成过程的能源和原料制取都采用绿色能源,即可生产“绿氨”。目前已有多个“绿氨”工厂项目,2020年12月,丹麦Skovgaard公司牵头投资建造世界上第一个10 GW的“绿氨”工厂;2020年11月,全球氮肥巨头CF工业公司宣布将把位于美国路易斯安那州Donaldsonville的工厂部分装置改造成电解氢装置,计划生产2×104t/a的“绿氨”。另外,降低氨合成过程压力与温度的研究和应用将会加速“绿氨”生产的推进。

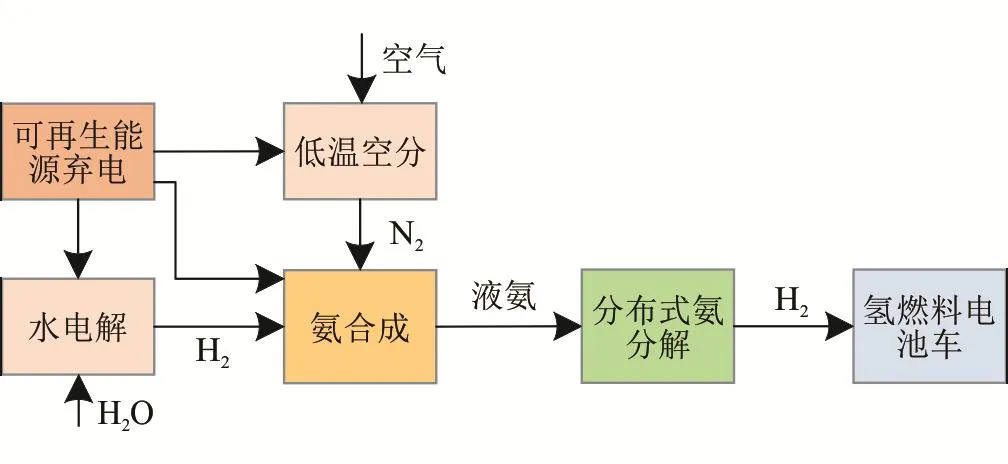

目前我国大规模开发与利用新能源对电力线系统的安全运行和发电质量带来了严峻的挑战,每年有大量的风电、光电、水电和核电不能并网消纳,2020年弃风电量约166×108kW·h,弃光电量52.6×108kW·h,弃水电量约 301×108kW·h[23],弃核电量约233.9×108kW·h[24],总弃电量达753.5×108kW·h。利用可再生能源的弃电进行氢能开发,可实现良好的经济效益和社会效益。以可再生能源“弃电”为基础的“无碳”制氢过程如图5所示。利用风电、光电、水电及核电的弃电进行水电解生产“绿氢气”,低温空分生产“绿氮气”,利用“绿氢气”和“绿氮气”生产“绿氨”,“绿氨”以液氨的形式运至加氢站,在加氢站内利用“绿氨”分解制成“绿氢”供燃料电池车使用,氨分解制氢的加热以“绿氨”为燃料。整个制氢的过程均为绿色能源,且无碳参与,以氨为中间体,解决了氢气储运成本高的问题和分布式制氢的碳排放问题。

图5 “绿氨”无碳制氢流程图

利用弃电制“绿氨”的无碳制氢技术解决了氨生产过程的二氧化碳排放问题,同样面临着挑战。首先,合成氨工厂“绿电”消耗大,并且需要稳定的电源,因此,“绿氨”适合建在水电站、核电站及大型风电站附近,同时需要建立大型的储能系统;其次,合成氨过程能量消耗大,需要开发新型高效催化剂,降低氨合成的温度和压力,以减少“绿氨”生产的能耗;最后,与加氢站相比,“绿氨”工厂的投资大,周期长,目前“绿氨”工厂建设主要在国外,我国要发展“绿氨”无碳制氢技术还需要国家相关政策支持。

4 结论

1)氢能作为清洁的能源是碳中和的最佳能量载体,然而由于其体积能量密度低,液化困难,造成氢能在储运环节成本高、二氧化碳排放多,站内分布式制氢技术是降低用氢成本和减少氢气储运过程二氧化碳排放的制氢方式。

2)天然气转化制氢、甲醇裂解制氢、水电解制氢和氨分解制氢4种分布式制氢技术中,前两种制氢工艺存在较大的直接二氧化碳排放量,在氢气利用过程中不能实现真正的二氧化碳减排,后两种制氢方式没有直接二氧化碳排放,其间接二氧化碳排放可通过CCUS和CCS大幅降低或通过“绿电”或“绿氨”的生产消除。

3)采用分布式“绿电”和水电解制氢相结合的氢气生产技术,可实现二氧化碳零排放制氢和加氢,但需要解决选址、储能和投资问题。

4)采用可再生能源的弃电生产“绿氨”结合分布式氨分解制氢,也可实现二氧化碳零排放制氢,但仍需解决大量连续的电源、高效的合成氨催化剂和投资问题。