硫酸浸泡法的铝酸盐水泥基材料防腐评价研究

2022-05-09范德科扈士凯王健朱玉雪

范德科,扈士凯,王健,朱玉雪

(1.中国建筑材料科学研究总院有限公司,北京 100024;2.中建材中岩科技有限公司,北京 100024;3.建筑材料工业技术监督研究中心,北京 100024)

0 前言

市政污水管网是城市重要的基础工程设施之一,具有收集城市生活和工业生产污水的功能,还可及时排除雨水。功能健全的城市污水管网在完善城市功能、提升城市品位及改善居民生活环境等方面发挥着极为重要的作用。然而,市政污水管网长期浸泡在污水环境中,内壁不可避免地会受到酸碱、冲刷和微生物等多种侵蚀作用,极易发生腐蚀破坏[1-4]。腐蚀严重将导致管网频频破漏,给污水管网维修带来巨大的经济损失,而且给城市居民生活带来诸多不便。为此,在当前城市建设和发展日新月异的背景下,污水管网的防腐处理刻不容缓。

污水管网防腐有内衬涂层防腐、阴极保护等多种措施,其中以铝酸盐水泥为主要胶结材的无机内衬防腐是较为有效且简单的措施[5-7]。该防腐措施源于铝酸盐水泥特有的矿物组成特点,其可提供4 道有效抵抗生物源硫酸腐蚀的保护屏障,即高中和酸能力、水化铝胶保护层、抑制硫杆菌效应以及高耐磨性等[8-9]。通过对经普通硅酸盐水泥和铝酸盐水泥防腐材料处理的污水管道长达5年的系统研究发现[10-13],经普通硅酸盐水泥基处理的管道内表面菌类数量是铝酸盐水泥基材料的40 倍以上,并且腐蚀后管道内表面的pH 值远低于经铝酸盐水泥基处理的。由此可见,铝酸盐水泥基防腐材料确可提供较好的防腐保护功能。然而目前并无针对性地、快速有效地测评其防腐性能的有效方法[14-16]。为此,主要针对铝酸盐水泥基材料的特点,在借鉴已有腐蚀评价方法的基础上,主要采用了硫酸浸泡法研究了铝酸盐水泥基材料在不同酸浓度下的强度及质量损失率,并从微观角度分析了在不同pH 值下其水化产物的组成及形貌的演变规律。旨在从宏观和微观结构分析确定硫酸的适宜浸泡浓度,为铝酸盐基防腐材料提供快速有效的评价方法,进而为污水管网防腐评价体系的建设和完善提供一些借鉴。

1 实验

1.1 原料

铝酸盐水泥:郑州登封熔料厂,CA50-J7,其主要矿物组成及化学组成见表1 和表2,物理性能见表3。砂:石英砂,细度模数为2.8。拌合用水:纯净水。硫酸:化学纯。

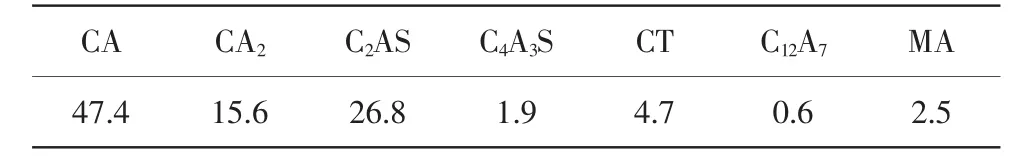

表1 铝酸盐水泥的矿物组成 %

表2 铝酸盐水泥的主要化学成分 %

表3 铝酸盐水泥的物理性能

1.2 样品制备及耐酸处理

按照GB/T 2419—2005《水泥胶砂流动测定方法》实验方法,灰砂比为1∶1.2,水灰比为0.42,可以使该铝酸盐水泥砂浆流动度达到(160±5)mm。按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》规定,在实验室温度(20±2)℃,相对湿度不低于50%的条件下成型砂浆试样,同样试验条件下,采用20 mm×20 mm×20 mm 的试模成型净浆试验,砂浆和净浆试样6 h 后拆模,水中养护28 d 后进行耐酸处理。

耐酸处理:将养护28 d 的砂浆试样和净浆试样分别浸泡在质量百分含量为0、0.5%、1%和5%(其对应的pH 值分别为7、1、0.7 和0)的硫酸溶液中,浸泡周期为1、3、7 d。其中硫酸浓度的选择依据如下:已有研究表明[17-19],污水管网中侵蚀硫酸pH 值一般在0.7~3.5;当pH 值在0.5~2.0 时,污水混凝土会发生严重劣化。为此,基于本实验快速高效评价铝酸盐基材料防腐效果的目的,选用了硫酸浓度pH 值为0.7 作为阈值,同时选用了高于和低于该值的2 个硫酸浓度。此外,为保障浸泡期间酸溶液的pH 值误差控制在0~0.05,实验需每隔48 h向浸泡池中补充1 次硫酸溶液。之后实验对到龄期试样用流动的清水进行表面冲洗,并用抹布擦干试样;对砂浆试样进行外观检查、质量损失及抗压强度测试;对净浆试块破型,并用无水乙醇终止水化,存放于密闭容器中备用。

1.3 测试

采用德国布鲁克公司的D8X 射线衍射仪对不同龄期的水化样在2θ 为10°~30°范围内进行分析,所使用步长为0.02°/min。采用美国FEI 公司生产的Quanta 250FEG 场发射环境扫描电子显微镜在高真空模式下观察硬化水泥浆新鲜断面的形貌特征。采用德国耐驰热重-差示扫描量热仪(TG-DSC,STA449C)分析水化产物的组成,其升温速率为20 K/min,温度范围为30~1000 ℃。

2 结果与讨论

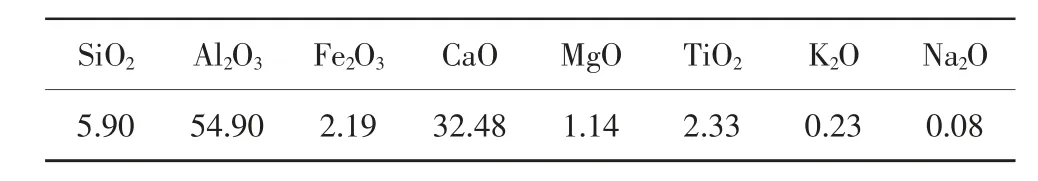

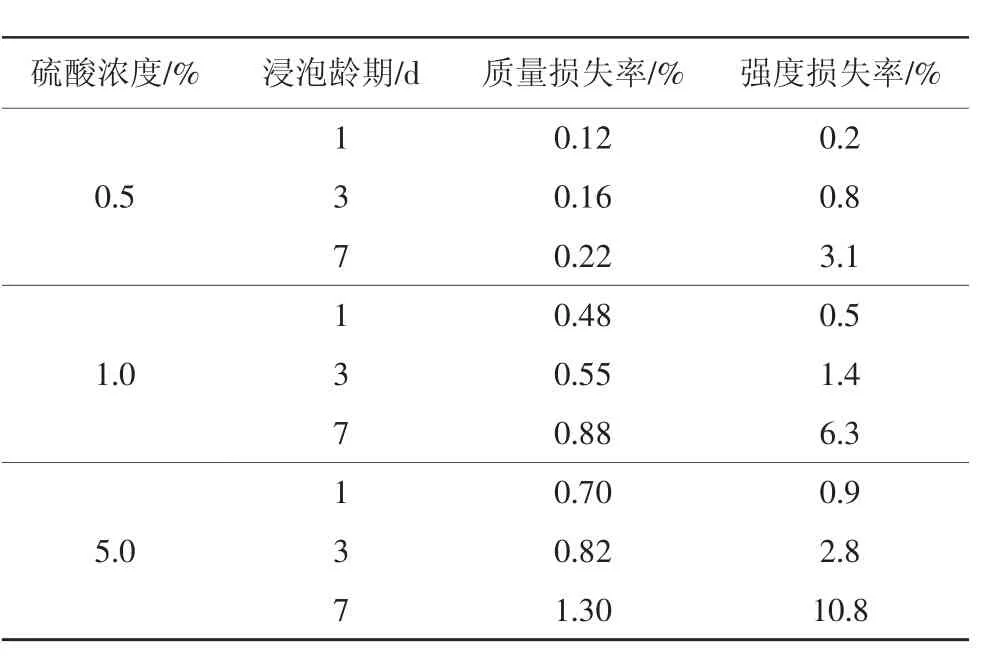

2.1 硫酸浓度对铝酸盐水泥砂浆试样质量和

强度损失的影响(见表4)

表4 浸泡硫酸后砂浆试样的质量和强度损失率

由表4 可见:(1)随着硫酸浓度的提高,各龄期的质量损失率增大;就同一种硫酸浓度而言,随着龄期的延长,质量损失率增大,并且随着龄期的延长,质量损失幅度增大。这表明,随着硫酸浓度的提高,铝酸盐水泥基材料的劣化程度加剧。其原因为硫酸破坏了试样基质表层,硫酸浓度的提高和浸泡龄期的延长会加速基质表层中钙离子的释放,加大试样基质缺钙层的深度,从而造成试样不同程度的质量损失。显然,试样质量损失率与硫酸浓度密切相关,本实验中,5%的硫酸浓度下7 d 质量损失约为1.3%。(2)随着龄期的延长,抗压强度呈下降趋势,其中硫酸浓度越高,下降幅度越大。当硫酸浓度为5%时,7 d 的抗压强度下降率达到10.8%。结合上述质量损失可推知,较高浓度的硫酸离子会更快地渗透到试样基体中,从而导致基体的劣化程度加大,孔隙率和裂纹增多。因此,高浓度酸溶液会有效加速铝酸盐水泥试样的劣化,缩短实验周期。

2.2 硫酸浓度对铝酸盐水泥水化产物的影响

2.2.1 TG-DSC 分析

图1 为浸泡不同硫酸浓度后铝酸盐水泥水化1、3、7 d 时的TG-DSC 图谱。

图1 浸泡硫酸后水化产物的TG-DSC 图谱

由图1 可见,1 d 和3 d 龄期时,其水化产物的TG-DSC图谱基本一致,在DSC 图谱上可见其第一个吸热峰均在140℃左右,对应为水化产物CAH10;第二个吸热峰在270 ℃左右,对应为氢氧化铝AH3。这表明,在3 d 龄期内,硫酸浓度对铝酸盐水泥水化产物的组成无显著的影响,其水化产物仍主要为CAH10和氢氧化铝AH3。由图1(c)可见,当铝酸盐水泥试样在不同浓度的硫酸溶液中浸泡7 d 后,其DSC 曲线出现明显的变化,即随着硫酸浓度的增加,其DSC 曲线中水化产物CAH10的峰逐渐减弱,AH3的吸热峰谷更为明显。当在较高硫酸浓度中浸泡7 d 时,其水化产物CAH10与硫酸根生成了部分钙钒石及铝胶,因而DSC 曲线表现为CAH10峰减弱,同时铝胶峰增强。TG-DSC 曲线中未见明显的钙钒石吸热峰,是因为钙钒石的270 ℃吸热峰与铝胶的峰部分叠合或者钙钒石的生成量太少所致。

2.2.2 XRD 分析

图2 为浸泡不同浓度硫酸7 d 后铝酸盐水泥水化产物的XRD 图谱。

图2 浸泡硫酸7 d 后铝酸盐水泥水化产物的XRD 图谱

由图2 可见,随着硫酸浓度的增加,CA2、CA 及CAH10的衍射峰强度均逐步减弱,这表明在硫酸浓度增大的前提下,铝酸盐水泥水化加速,同时水化产物CAH10的生成量减少。结合上述TG-DSC 的分析,说明在高浓度硫酸作用下,硫酸与CAH10发生反应,从而造成CAH10量的减少,同时也促使CA2和CA 水化反应的进行,这在XRD 图谱中表现为CA2和CA衍射峰强度减弱。新生成的水化产物中钙钒石生成量较少,在XRD 图谱中未见其明显的特征峰。

2.2.3 SEM 分析

图3 为浸泡不同浓度硫酸7 d 后铝酸盐水泥试样的SEM照片。

图3 浸泡硫酸7 d 后铝酸盐水泥水化产物的SEM 照片

由图3(a)可见,硫酸浓度为0 时,其7 d 的主要水化产物为不规则状CAH10晶体和铝胶;在0.5%和1%硫酸浸泡后,水化产物形貌虽无明显变化,但结构明显变得较为疏松[见图3(b)、(c)];在5%的硫酸浸泡后,水化产物结构变得更为疏松,出现大量不均匀分布的孔隙[见图3(d)]。这表明,随着硫酸浓度的提高,硫酸离子会更易迅速扩散到水泥浆体中,并在劣化区域产生微裂纹。此外,高浓度硫酸还会导致氢氧化铝(AH3)的分解,故微结构的劣化程度加重。

2.3 硫酸对铝酸盐水泥腐蚀作用机理探讨

由硫酸浓度对铝酸盐水泥基材的质量和强度损失率及水化产物的影响可知,高浓度硫酸(5%)可大幅增加铝酸盐水泥试样的质量和抗压强度损失率,劣化铝酸盐水泥的微结构。

铝酸盐水泥在浸泡硫酸过程中,随着硫酸浓度的增加和龄期的延长,其主要水化产物CAH10会在酸溶液中发生分解,从而在试样表面形成一个缺钙富铝层,该层可为铝酸盐水泥试样的提供一定的保护。但该保护层稳定存在的溶液pH 值为4[20-22],故当在高浓度硫酸浸泡时,由于高浓度硫酸溶液的pH 值远低于4,因而该保护层中的氢氧化铝(AH3)会发生分解。随着保护层的破坏,硫酸根离子会更为迅速地扩散到硬化体微结构内部,并在侵入过程中不断产生孔隙和裂缝,从而导致铝酸盐水泥硬化体的微结构严重劣化,进而造成水泥试块的抗压强度和质量大幅下降。

鉴于上述腐蚀机理,基于高浓度硫酸的加速试验方法确可有效地快速评价铝酸盐水泥的防腐性能。在实验中,当硫酸浓度为5%、浸泡周期为7 d 时,铝酸盐水泥基材的质量和抗压强度均出现大幅下降,因此可将硫酸浓度为5%、浸泡周期为7 d 作为防腐评价的主要参数,至于质量和强度损失率的限定阈值仍需下一步大量实验数据的支持。

3 结论

(1)高浓度硫酸可以大幅增加铝酸盐水泥试样的质量和抗压强度损失率,劣化铝酸盐水泥材料的微结构。

(2)在硫酸溶液浸泡下,随着硫酸浓度的增长和龄期的延长,铝酸盐水泥的主要水化产物CAH10会在酸溶液中发生分解,从而在试样表面形成一个缺钙富铝层。该保护层在高浓度硫酸溶液作用下,其所含的氢氧化铝(AH3)会发生分解,硫酸根离子会更为迅速地扩散到硬化体微结构内部,并在侵入过程中不断产生孔隙和裂缝,从而导致铝酸盐水泥硬化体的微结构严重劣化。

(3)高浓度硫酸浸泡的试验方法可快速有效地评价铝酸盐水泥基材的防腐性能。本实验中,当硫酸浓度为5%、浸泡周期为7 d 时,铝酸盐水泥基材的质量和抗压强度均出现大幅下降,因此可将硫酸浓度为5%、浸泡周期为7 d 作为防腐评价的主要参数,有关其质量和强度损失率的限定阈值仍需下一步大量实验数据的支持。