锂离子电池箱爆炸危险性仿真及泄爆设计

2022-05-07郭志慧赵林双

郭志慧,赵林双

(北京理工大学机电学院,北京 100081)

目前常见锂离子电池的正极材料有磷酸铁锂(LiFe-PO4)、三元材料(LiNixCoyAl1-x-yO2、LiNi1-x-yCoxMnyO2)、钴酸锂(LiCoO2)和锰酸锂(Li2MnO4)等。LiFePO4材料的性质稳定,发生大规模火灾的可能性较小;三元材料的分解温度低,火灾危险性高。使用这两种正极材料的锂离子电池在特定条件下[一定荷电状态(SOC)和具体电池类型],都可能发生热失控并产生大量可燃气体。在密闭的空间中,如有点火源或气体压力冲破电池箱,都可能发生爆炸,所产生的高温会持续加热其他电池及周围的可燃物,可能引起更大规模的火灾,因此电池箱内气体爆炸的危险性亟待研究。

锂离子电池爆炸危险性研究主要从电池爆炸压力和气体爆炸特性等方面开展。V.Somandepalli等[1]将LiCoO2锂离子电池热失控气体直接排放到20 L球形燃烧室中,测试爆炸极限。赵春朋等[2]研究正极材料为LiNi0.5Co0.2Mn0.3O2的18650型锂离子电池在不同SOC下的燃爆特性,发现最大压力与SOC呈正相关,当SOC达到100%时,罐内的最大压力可达4.069 MPa。

有关锂离子电池气体扩散及爆炸危险性的模拟研究仍较少,大多针对较大空间规模,如牛志远等[3]利用Flacs软件,研究由锂离子电池热失控引发的单一储能舱爆炸对周围储能舱的冲击性,探索加装隔离措施对爆炸蔓延的防护性。吴泳等[4]通过改变通风速率、尺寸和位置等,对储能电站气体扩散规律进行模拟,为实际气体探测预警提供依据。

综上所述,目前的实验设计仍在较理想的情况下进行。现有模拟研究均对可燃物成分进行了简化,加之电动汽车的电池箱相关防爆设计欠缺,因此,本文作者利用流体力学软件Fluent和爆炸模拟软件Flacs,结合相关文献中已有的锂离子电池热失控气体实验数据,对电池箱内气体扩散及爆炸规律进行模拟,并在此基础上,设计电池箱泄爆方式,以期为电动汽车相关安全技术措施的制定提供参考。

1 数值模拟

1.1 数学模型

Fluent软件是常用的流体动力学软件,在流体流动、燃烧和传热等方面应用广泛;Flacs软件是专门的爆炸仿真软件,在特定的边界条件、初始条件下,对数值模拟计算区域中的超压、温度等参数进行求解。连续性方程、动量方程、能量方程、组分质量守恒方程、湍流动能方程和耗散率方程等,可用统一微分方程表示,如式(1)所示:

1.2 模拟假设

电池箱实际使用时会装满电池,剩余空间很小,为了放大爆炸效果并留有更多安全设计余量,在不影响结果准确性的情况下,假设电池箱内只有1只电池发生热失控。

1.3 几何模型及参数设置

1.3.1 扩散模型及参数设置

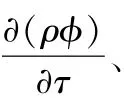

按电池箱1∶1建模(图1),长、宽、高分别为1 000 mm、800mm、300mm,采用非结构均匀网格,网格总数47 195。模型为标准湍流流动模型、气体输运模型,其余为默认设定值。

图1 扩散模型Fig.1 Diffusion model

出口速度以及气体成分:按喷气平均速度7.0 m/s、最大速度10.5m/s和持续时间240 s进行用户自定义函数输入,气体成分及含量按相应工况输入,验证网格无关性与扩散模拟。

1.3.2 爆炸模型及参数设置

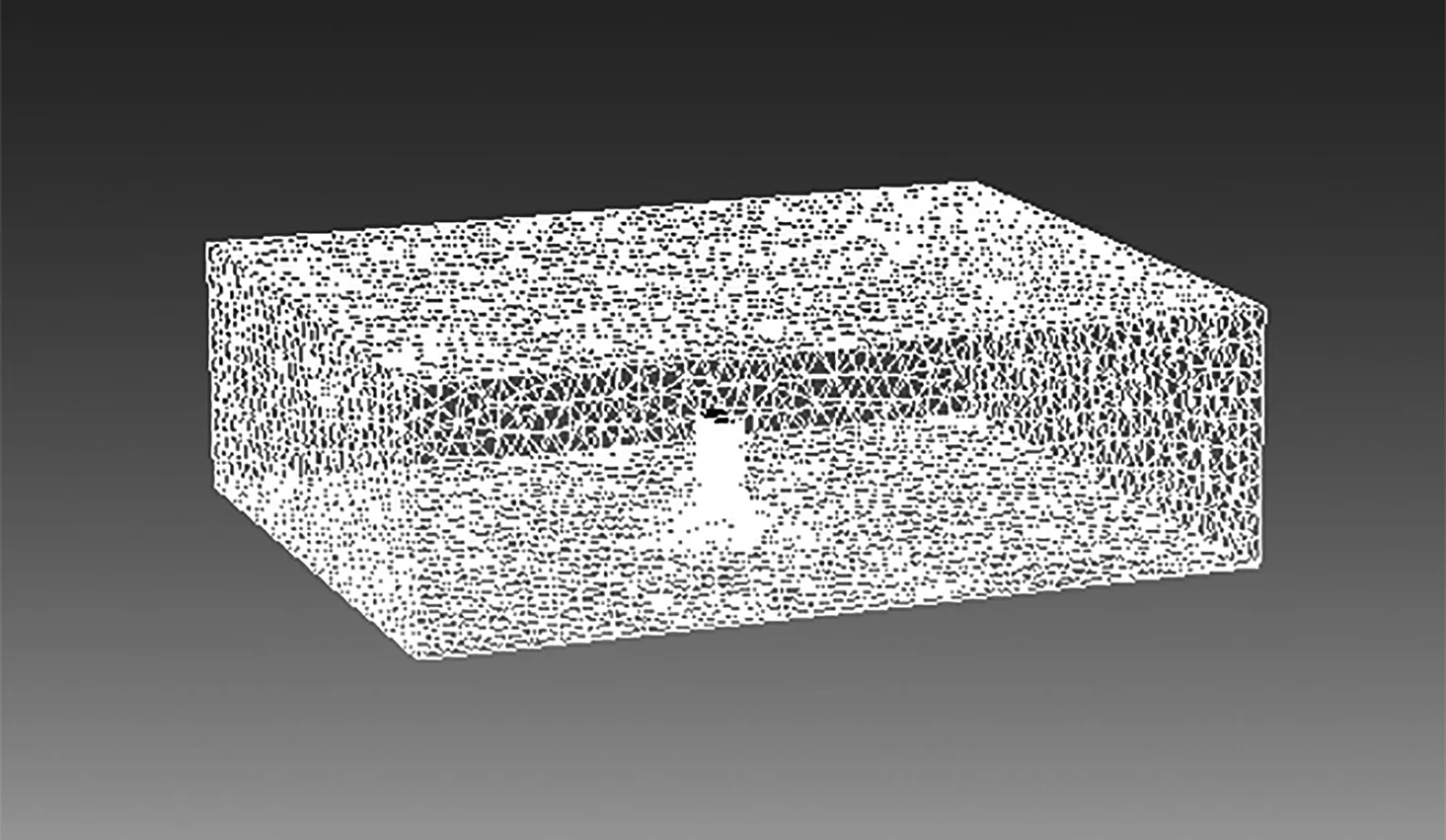

按电池箱1∶1建模(图2),长、宽、高分别为1 000 mm、800mm、300mm,网格控制范围4 mm×4mm×2 mm。将物体尽量沿网格线布置,以提高精度。

图2 爆炸模型Fig.2 Explosion model

气云成分体积:设置充满整个电池箱的均匀预混气体,按相应工况电池热失控各气体成分占比输入。

点火设置:点火时间0,并设置点火位置。

边界条件:欧拉(ERULER)方法。

输出控制:模拟时间至少为0.5 s,声速尺度(CFLC)、流速尺度(CFLV)分别为5.0、0.5。

泄压板:重新建模,建立带有泄压板的电池箱,泄压方式为弹出(POPOUT),泄压板承压3 000 Pa,泄压板的质量面密度为1 kg/m2,泄压板边角尺寸为0.01 m×0.01m。

监测点:内部中心以及泄爆处外30 cm、70 cm各一个测点,输出温度和压力值。

1.3.3 爆炸模型的实验验证

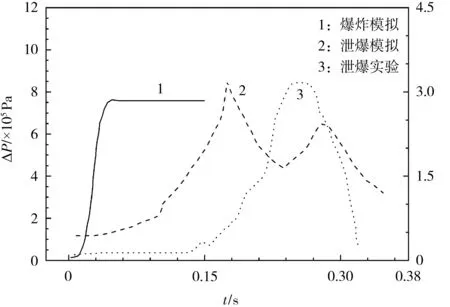

爆炸模型与泄爆模型的实验验证见图3。

图3 爆炸模型与泄爆模型的实验验证Fig.3 Experimental verification of explosion model and explosion venting model

参照文献[5]中5 L密闭容器简化建模,初始条件300 K、105Pa,中心点火,9.2% CH4和1% H2与空气混合的爆炸压力最大值7.5×105Pa,与实验值 7.29×105Pa、理论值 8.72×105Pa较为接近,模拟最大爆炸超压到达时间为0.05 s,与实验所得0.07 s也较为接近,如图3所示,可认为模型合理。建立文献[6]中容积64.0m3、开口 2.7 m2的空间,模拟与实验最大爆炸超压和到达爆炸超压的时间几乎一致,泄爆模型合理。

此外,对爆炸和泄爆模型所用网格进行无关性验证,发现爆炸模型受网格影响较小,泄爆模型在100×100×50之后继续增大网格,计算时间明显增长,而爆炸参数已趋于稳定。

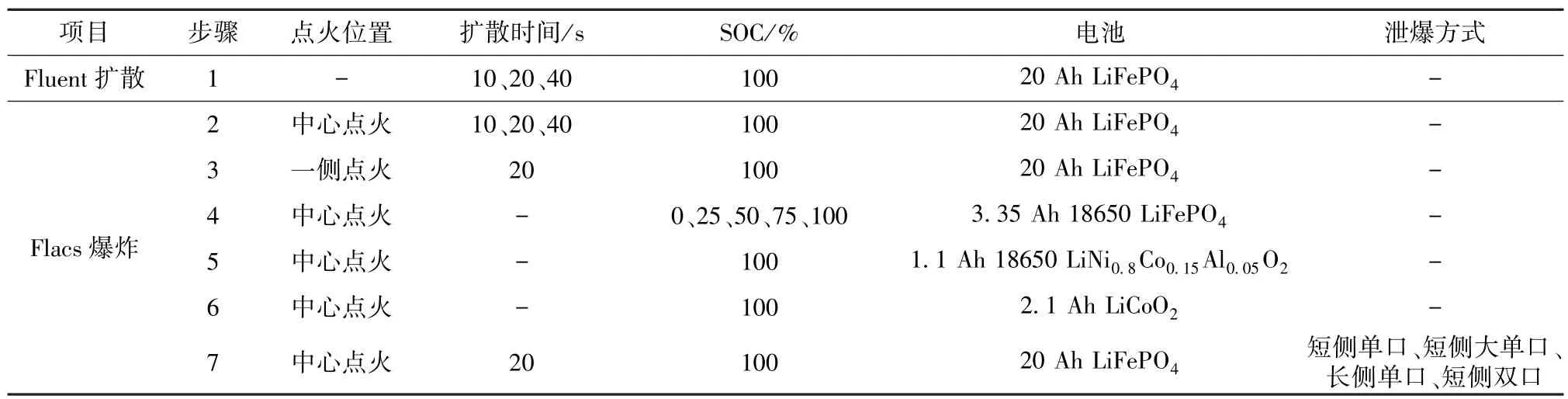

1.4 模拟工况

20 Ah LiFePO4电池(天津产)长、宽、高为70mm×30mm×130 mm,额定电压3.65 V。3.35 Ah 18650型LiFePO4锂离子电池、1.1 Ah 18650型LiNi0.8Co0.15Al0.05O2锂离子电池、2.1 Ah LiCoO2锂离子电池分别为市售产品[7-8]。通过对电池箱内不同扩散时间、不同点火位置、不同电池类型气体和不同SOC下的气体爆炸特性以及不同泄爆方式下的爆炸情况进行模拟,得到电池箱内气体爆炸规律特性及泄爆规律。模拟工况如表1所示。

表1 模拟工况 Table 1 Simulation working conditions

第4、5、6步模拟时,根据气体成分,取爆炸效果最大时的浓度。

2 结果与讨论

2.1 扩散模拟结果

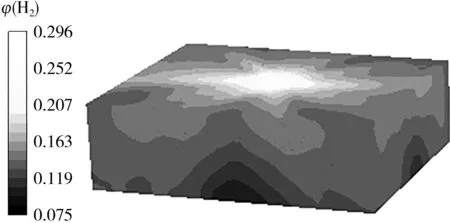

模拟结果发现,电池箱内气体的表面浓度与中心浓度相差不大,可近似取表面浓度。图4为20 s时H2浓度(体积分数)分布图。

图4 20 s时电池箱内H2浓度Fig.4 H2 concentration in the battery box at20 s

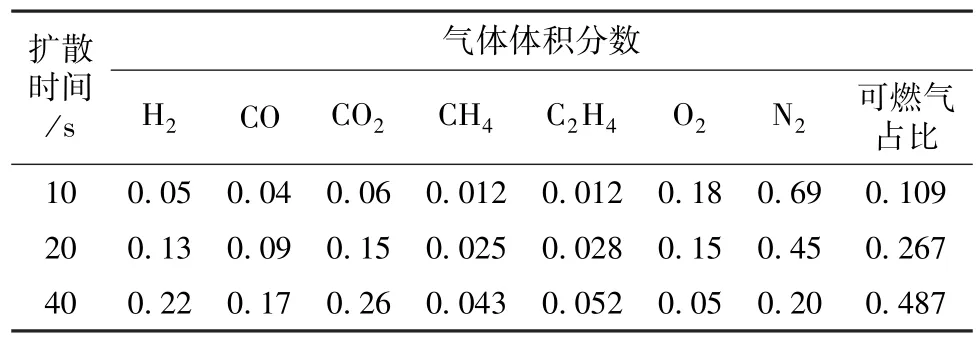

电池箱内电池热失控后,产生的气体以一定的喷射速度喷出,先到达电池箱顶部,沿着箱壁流动,之后往中部填充。不同时刻各气体的大致浓度见表2。

表2 不同扩散时间下气体的浓度Table 2 Gas concentration under different diffusion time

从图4和表2可知,10 s时气体基本充满整个空间,此时气体较稀薄;随着气体的继续释放,电池箱内气体浓度继续上升(20 s时);40 s时已混合均匀,可燃气占比较大,氧气浓度已较低。由于气体速度为经验取值,此处扩散时间具备一定定性分析价值,取20 s时的浓度,爆炸效果明显且能代表电池箱内可燃气浓度较大的特点。

2.2 电池箱内气体爆炸特性分析

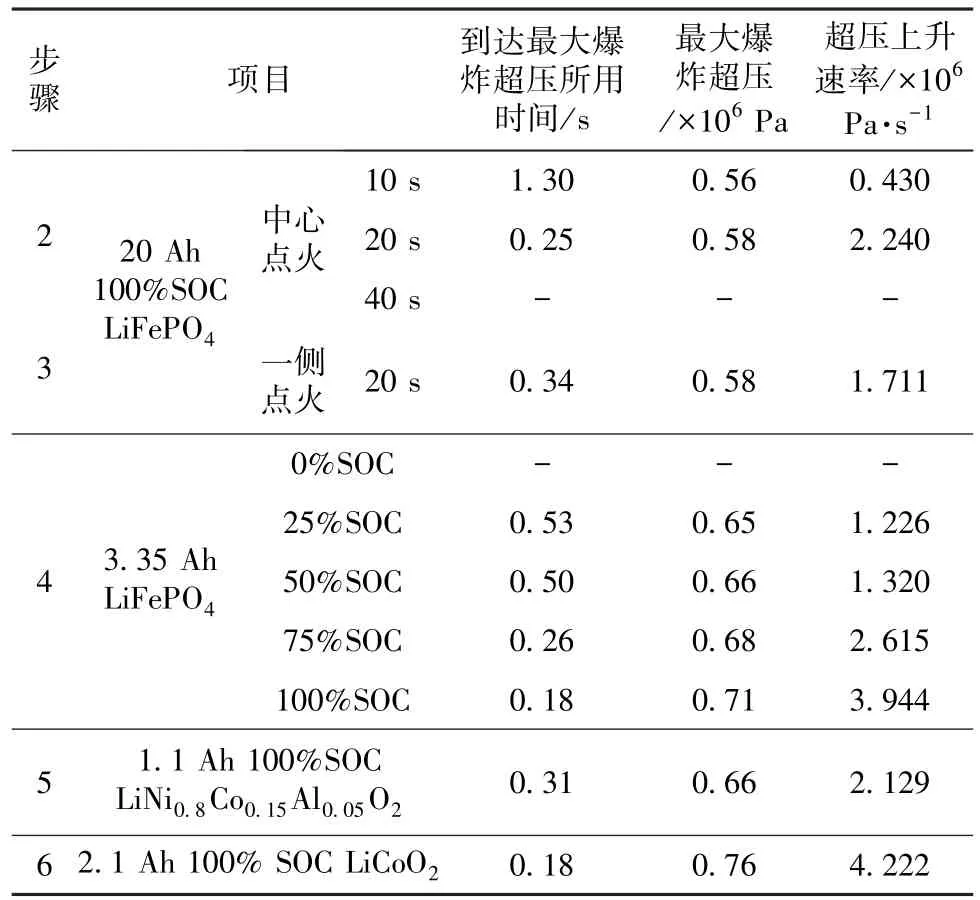

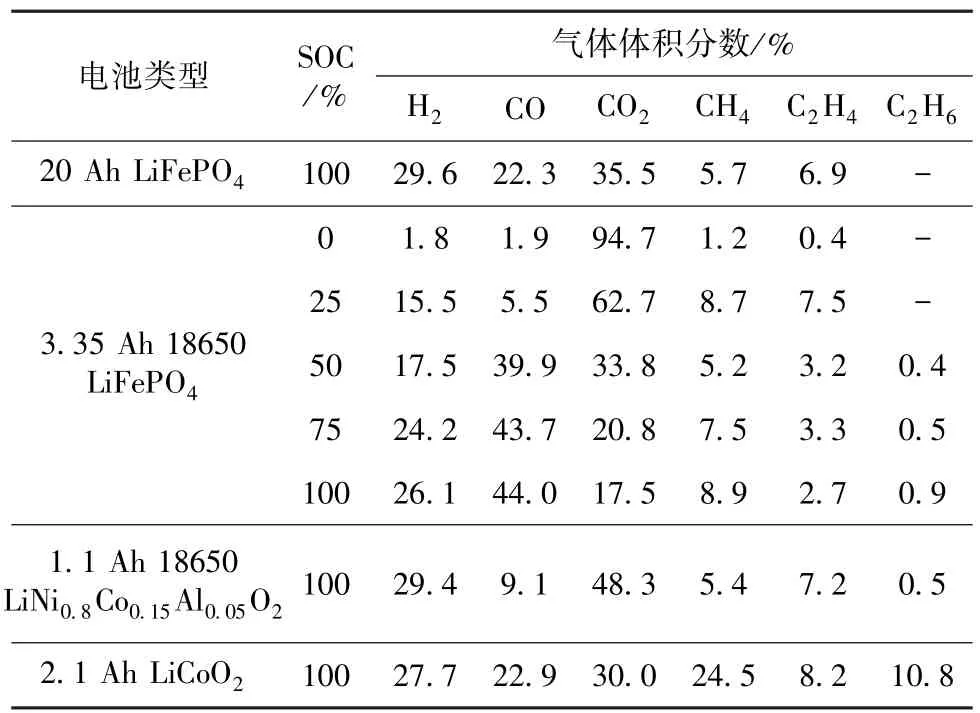

对表1中2、3、4、5和6步进行爆炸仿真,结果见表3。

表3 不同工况气体爆炸特性Table 3 Gas explosion characteristics under different working conditions

电池箱的空间狭小,压力上升情况与其他较大密闭和狭长空间及连通容器等明显不同,内部各点压力值相同,无压力梯度。从表3可知,10 s时,可燃物浓度较低、压力上升速率缓慢、爆炸时间较长;40 s时,由于可燃物气体浓度已经很大,不会爆炸;在10~20 s,存在爆炸效果最大的情况。

20 s时,封闭空间中心点火后,爆炸压力达到0.58×106Pa,由于仿真环境为绝热,压力达到最大爆炸压力之后并未继续下降。虽然实际情况下压力会因为散热等因素有所下降,但此时压力早已超过电池箱的承受能力(1.5×105Pa),说明需要安装泄爆及抗爆装置。此外,由表3仿真结果可知,电池箱内中心点火会比一侧点火更快达到超压峰值,最大爆炸超压相差不大,中心点火爆炸强度更大;不同SOC下,LiFePO4锂离子电池热失控气体爆炸超压峰值整体呈小幅增长,变化不大,但达到最大爆炸超压所需时间随着SOC的增加逐渐减少,0%SOC的LiFePO4锂离子电池不会发生爆炸,说明随着SOC的增加,气体爆炸危险性提高,对比气体成分分析(表4),可能是H2、CO和C2H6等可燃气体的体积分数随着SOC的增加而明显增大的缘故。另外,不同正极活性材料电池热失控气体的爆炸超压与热失控危险性的关系不大,LiCoO2锂离子电池气体爆炸危险性最高,LiFePO4锂离子电池气体爆炸危险性高于LiNi0.8Co0.15Al0.05O2锂离子电池。爆炸引起的高温会使本身材料稳定性较差(熔点较低等)的LiNi0.8Co0.15Al0.05O2锂离子电池和LiCoO2锂离子电池发生二次火灾爆炸,后果可能比LiFePO4锂离子电池严重。

表4 不同电池热失控气体成分[7-8]Table 4 Thermal runaway gas composition of different batteries

2.3 电池箱泄爆设计仿真

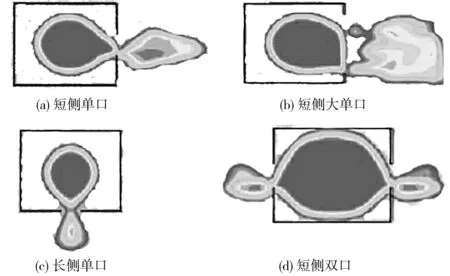

为避免爆炸造成人员伤害,控制爆炸的程度,电池箱防爆泄压阀建议安装于外壳强度最薄弱处,且泄放的气体不能进入乘客舱,设置泄压板的开启压力为3 000 Pa。电池箱泄压板的不同布置方式和瞬间火焰图如图5所示。

图5 不同泄压布置方式泄压瞬间火焰图Fig.5 Flame diagrams of different pressure relief arrangements at the moment of pressure relief

实验时,短侧单口、短侧双口和长侧单口的泄压口面积都是0.04 m2(0.2 m×0.2 m),短侧大单口泄压口面积是0.12m2(0.6m×0.2 m)。

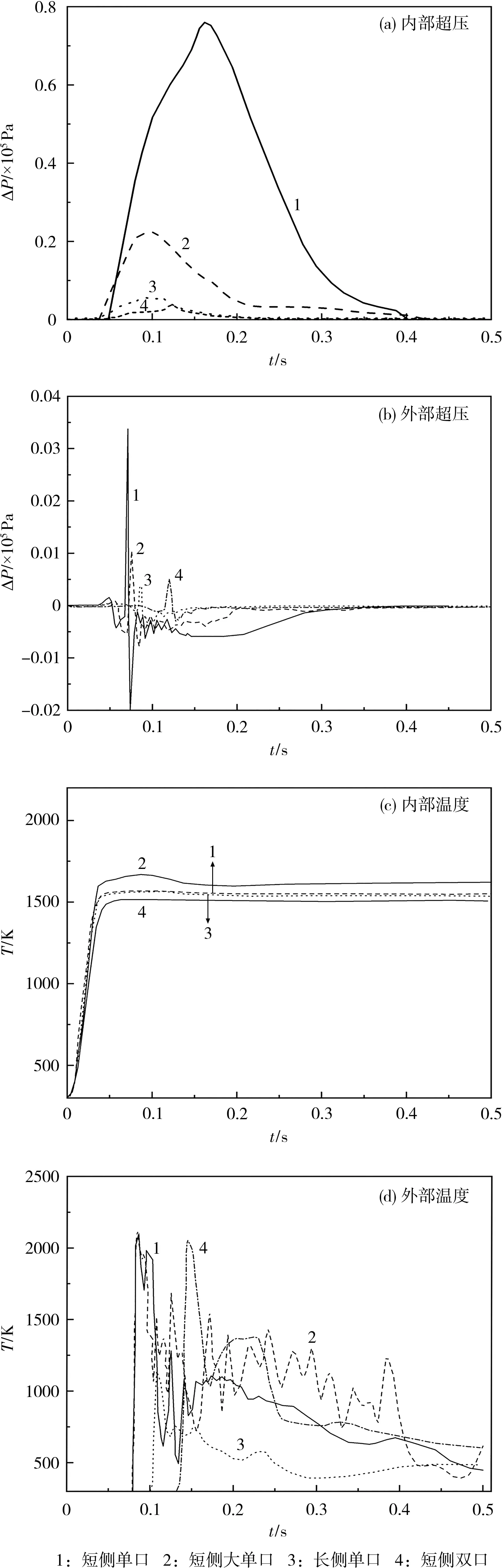

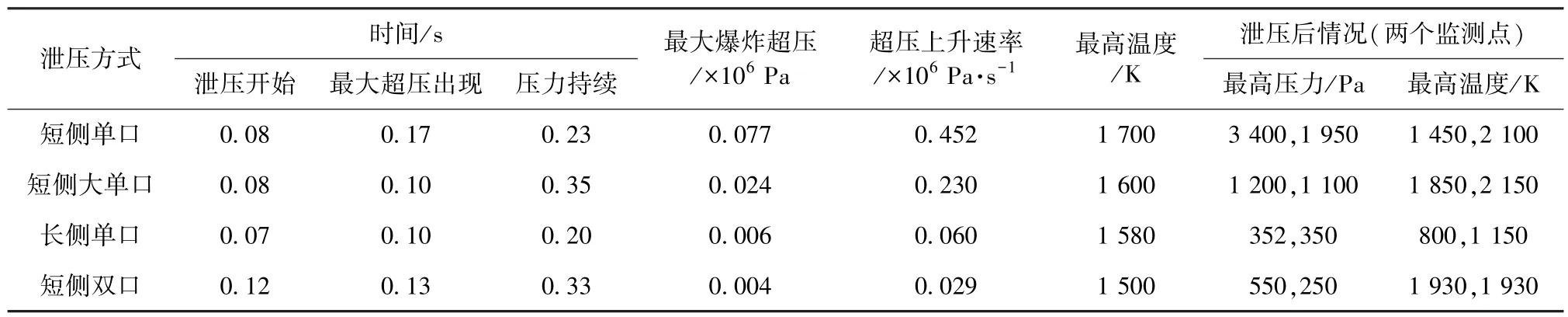

以长侧单口泄压为例,说明爆炸和火焰发展过程特点。如图5所示:从中心点火发生爆炸,火焰先到达短边,后到达长边,泄压初始火焰为火球状;随着外部空气进入,内部反应会加剧,外部射流会进一步加长,直至内外部达到平衡后,内部反应衰减直至反应结束。泄爆后的相关参数见表5。不同泄压方式内外部最高压力和最高温度曲线见图6。

由于压力和温度本身特性,内外部压力的变化比温度变化更迅速。电池箱尺寸较小,预混气体爆炸传播距离有限,内部压力上升速度较快,泄压板在达到相应屈服压力时会立即泄压。实验发现,泄压板的屈服压力对电池箱内部爆炸强度影响很小,而泄压板的位置和面积对泄压程度影响较大。

从表5、图6可知,短侧单口和短侧大单口几乎同时泄压,短侧双口的泄压开始时间较晚,长侧单口泄压时间最早。短侧单口泄压和短侧大单口泄压时,内部压力仍然很高,原因是非平衡泄爆泄出的物质较少,大部分燃烧爆炸仍在电池箱中进行,Flacs软件不能模拟破坏情况,但足以说明这两种泄放效果不好。当增加短侧的泄爆面积时,内部压力降低明显,外部压力也很低,说明该方式经过一定调整是可取的。短侧双口泄压较好,内外部压力均较低,在达到泄压启动压力时立即泄压,使超压开始下降,由于将可燃物质从两边分散,危险性大为降低。长侧单口也为平衡泄爆,由于泄压后距离外部爆炸较近,内部压力仍有所上升,但外部温度低于其他3种布置方式。总体来看,几种布置方式都不能很好地抑制高温,需与其他配套消防设施及泄爆形式联合使用。

图6 不同泄压方式内外部最高压力和最高温度曲线Fig.6 The maximum internal and external pressure and temperature curves of different pressure relief methods

表5 不同泄爆方式模拟关键参数 Table 5 Simulation key parameters of different explosion venting methods

3 结论

随着20 Ah LiFePO4电池箱内热失控气体的不断释放,氧气占比越来越低,最大爆炸危害对应时刻为10~20 s。

电池箱内中心点火比一侧点火的爆炸强度大;SOC越高的LiFePO4锂离子电池,爆炸强度越大;不同类型电池热失控气体的爆炸超压,与电池本身危险性关系不大。

电池箱泄爆设计中短侧泄爆时泄压面积越大,泄压效果越好,短侧双口和长侧单口的泄压效果均较好,但不论哪种方式,防止高温破坏仍是更优化的泄爆设计考虑的关键。