浅谈水相溶液对乳化炸药综合性能影响

2022-05-06陈彬

陈 彬

(广东宏大罗化民爆有限公司,广东 云浮 527227)

0 引言

乳化炸药泛指一类用乳化技术制备的油包水(W/O)乳胶型抗水工业炸药,它以氧化剂水溶液的微细液滴为分散相,悬浮在含有分散气泡或空心玻璃微珠或其他多孔性材料的似油类物质构成的连续介质中,形成油包水型特殊乳化体系。由于生产与使用安全性好且拥有良好的抗水性和爆炸性能,被广泛应用于各类民用爆破作业中。W/O型乳化液主要是油相材料和氧化剂水溶液经过充分搅拌混合后形成的,氧化剂水溶液占比在90%左右。受生产工艺、材料质量、设备状况等因素影响,氧化剂水溶液质量优劣对乳化炸药的综合性能有极其重要的影响。目前常用的氧化剂水溶液绝大多数都是由硝酸铵和硝酸钠、水按一定的比例混合而成。

1 水相对乳化炸药性能的影响

氧化剂水溶液作为乳化炸药的分散相,主要由硝酸铵作为单一氧化剂或主氧化剂,和水混合而成。硝酸铵可以充满溶于水的无机氧化剂盐颗粒间的间隙,提高了乳化炸药的密度,改善乳化炸药爆炸性能,是释放能量并完成机械功的源泉。

2 水相溶液pH值对乳化炸药的影响

硝酸铵在生产过程中,生产厂家通常用稀硝酸与氨气通过中和的方式生产硝酸铵。当温度达到110℃时,液态硝酸铵在存储过程中会发生水解,部分硝酸铵变回硝酸和氨气,由于氨气的挥发,使液态硝酸铵中硝酸浓度的不断升高,硝酸铵溶液pH值不断下降,带动水相溶液pH值的下降。液态硝酸铵含量是个波动值,对炸药的氧平衡、有毒气体含量、做功能力等方面都会产生影响。

在乳化炸药中,水相溶液中的硝酸铵占比一般在78%以上,受硝酸铵pH值的影响,如果水相溶液中的pH值过低,会让乳化基质敏化过快,产生的敏化有效气泡大量聚集,由小气泡变成大气泡,出现气泡散逸现象,使乳化炸药在贮存期内爆速衰减较少,降低乳化炸药的爆轰性能;反之,当水相溶液中的pH值过高时,液态硝酸铵在贮存和使用期间易挥发氨气,造成溶液中H离子的减少,减少敏化过程中H离子与NaNO反应产生的敏化气泡,延缓乳胶基质敏化速度,降低炸药的感度和爆轰性能。

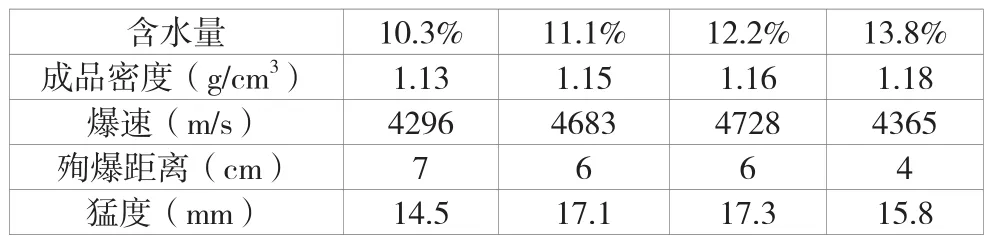

目前某司硝酸铵溶液供应厂家有三家,公司理化员对每批进厂的硝酸铵溶液进行检测,其pH值基本上在4.6~5.1。为了更好地研究硝酸铵溶液pH值对乳化炸药性能的影响,某司对pH值在4.4~5.5硝酸铵溶液分别进行生产试验,采用直径φ32mm装药机进行装药,对药卷密度和炸药性能进行检测,检测结果如表1所示。

表1 硝酸铵溶液pH值对乳化炸药性能的影响

实践证明,液态硝酸铵的pH值控制在4.6~5.3,乳化炸药的密度和爆炸性能处于理想的状态,可满足客户的需求。另外,为了降低乳化炸药的性能波动,公司在采购硝酸铵溶液时,须明确液态硝酸铵的pH值范围;同时,可根据各厂家pH值的高低,采取交叉购进的方式,使硝酸铵溶液储罐中的pH值维持一定范围内。

3 水含量对乳化炸药的影响

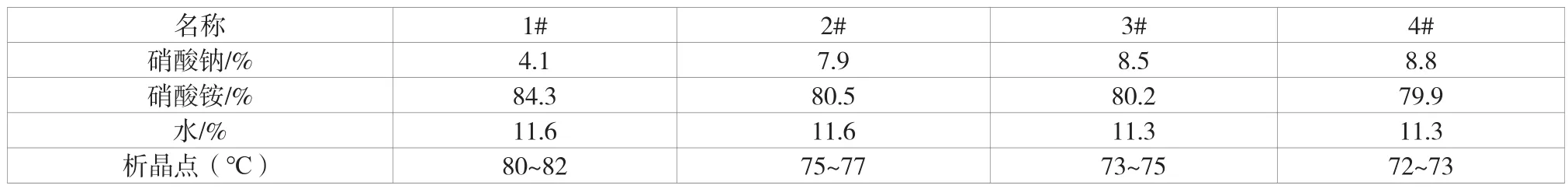

作为氧化剂水溶液的特定组分之一,水的存在可以使氧化剂以分散相的形式与可燃剂均匀混合,紧密接触,保证药态的连续性和反应的完整性,易于爆轰的激发和传递,使炸药的性能得以充分显现;同时,乳化炸药作为含水炸药,水的存在解决了日常使用中存在的抗水性问题,提高了乳化炸药的密度,使其能够较长时间浸没在水中而不影响其爆炸性能。由于硝酸铵水溶液随着温度的下降而出现析晶现象,因此水含量越低,水相析晶点越高,乳化炸药的贮存性能越不稳定。水含量越高,乳化炸药的存储稳定性增强。当水含量增多时,必然会降低水相溶液中氧化剂的含量,在乳化炸药发生爆炸的过程中,使炸药爆炸时供氧量减少,降低爆炸能量;同时,炸药爆炸时所含的水在汽化时须吸收大量的热能,水分越多吸收的热量就越多,爆轰性能就越低。过高的水含量会使乳化炸药在贮存过程中出现分层、析水现象,导致乳化炸药半爆或拒爆。有关试验研究表明:乳化炸药中水的质量分数为8%~16%时爆速先增大后减小。为了验证相关试验数据,通过微调生产工艺中的水含量,在理化中心通过成品水分检测的方式,确实成品的实际含水量,再进行性能检测,其相关检测数据如表2所示。

表2 水含量对乳化炸药性能的影响

从表2可知,当水含量在11.1%~12.2%时,乳化炸药反应完全,爆轰性能最好。经过某司理化人员的长期跟踪检测,不同微调配方中乳化炸药含水量均处在 11%~12% ,炸药性能稳定;当含水量达到13%时,乳化炸药性能明显下降,性能检测人员会及时反馈检测结果,通知配料员及时调整配料量,查找问题根源。

4 水相析晶点对乳化炸药的影响

在乳化炸药中,硝酸铵作为氧化剂而存在。但是由于硝酸铵在水中溶解后,随着液体温度的下降,硝酸铵的溶解度会急剧降低,出现析晶现象。为解决此情况,人们通常在硝酸铵水溶液中加入硝酸钠,这样既可以增大硝酸铵在给定的温度下的溶解量,降低其析晶点,又能起到增大供氧量,提高乳化炸药密度的作用,保持乳化炸药性能的稳定。江瑜昭认为,硝酸铵析出量对乳化炸药的贮存期影响不大,但对乳化炸药的殉爆值影响较大,乳化炸药的殉爆距离随着硝酸铵析出量的增加而缩短。当析出量到0.4%时,在一定贮存期后,会出现拒爆现象。对某公司制备的水相溶液进行检测,水相析晶点在75℃~77℃。为了更好地研究硝酸钠在水相中的比例作用,某公司在现有生产工艺保持不变的前提下,通过微调硝酸铵、硝酸钠以及水含量的方式,确定水相溶液的析晶点和乳化炸药的稳定性。1)水相各组分按照不同比例称量配料,配料完成后水相温度控制在90℃~95℃。2)油相采用复合腊和乳化剂按一定比例配制而成,配制好后温度控制在85℃~90℃。3)按照生产工艺将水相、油相进行混合乳化,基质降温后,温度控制在52.5℃~54℃,加入膨胀珍珠岩进行敏化。4)把敏化后的产品用直径φ32mm装药机进行装药、包装,一部分进行性能检测,另一部分放成品仓库进行留样、封存,分别检测3个月后和6个月后的性能,具体情况如表3、表4所示。

由表3、表4可知,硝酸钠含量越多,水相的析晶点越低,存储性能越稳定。随着产品存储期的延长,硝酸钠含量越少的乳化炸药,其各项性能衰减越快。主要是产品在放置的过程中,由于加入硝酸钠,降低了水相溶液中硝酸铵的析晶点,增强硝酸铵界面膜强度,降低了水相水溶值,减少了破乳现象的发生,使乳化炸药在存储过程中维持着较好的稳定性。因此,企业在配制水相过程中,温度过低会使硝酸铵析晶影响水相溶液质量,温度过高会影响乳化效果,因此制备员要把水相溶液制备温度控制在90℃~95℃。

表3 不同配方的析晶点

表4 不同配方产品的性能检测表

5 硝酸钠品级对乳化炸药的影响

工业硝酸钠中都含有亚硝酸钠和碳酸钠,会与硝酸铵发生反应,释放大量的气体,因此硝酸钠的品级对乳化炸药的性能有直接的影响。亚硝酸钠在乳化炸药生产中,一般以敏化剂的形式存在,对乳化炸药基质起敏化和发泡作用。乳化炸药敏化方式分为化学敏化和物理敏化两种,其作用原理是在乳化基质中,加入一定量的密度调节剂,使乳化基质中均匀地分布着许多微小气泡,起到调节炸药密度和爆轰感度的作用。微小气泡在爆轰波的作用下,被绝热压缩成高温、高压的灼热点,从而激发乳化炸药的爆炸。其敏化和发泡原理是亚硝酸钠与硝酸铵发生反应,生成亚硝酸铵和硝酸钠,亚硝酸铵性质极不稳定,在常温极易分解为氮气和水,使水相溶液产生大量气泡,其化学分解反应如下。

NHNO+NaNO→NHNO+NaNO,NHNO→N↑+2HO

氮气逸出会使水相溶液产生泡沫,当硝酸钠中亚硝酸钠含量较大时,水相溶液搅拌时间不够长或者搅拌不均匀的情况下,氮气的产生速度大于其逸出速度时,氮气会以微小气泡的形式存在于水相溶液,形成很多的泡沫。一方面,当水相溶液制备罐内液位较高,泡沫过多时,可能会出现水相制备罐溢料情况,影响乳化炸药原材料配比,造成人员烫伤等生产安全事故,不利于生产和安全管理;另一方面,当这些带有气泡的水相溶液和黏稠度大的油相溶液进入乳化机时,在乳化机的高速剪切下,小气泡会稳定地存在于乳化基质中,使乳化基质产生一定的雷管感度,使乳化基质过早敏化,从而降低乳化基质的密度,增加乳化过程的安全隐患,对乳化炸药的生产安全和综合性能产生一定的影响。

硝酸钠制造过程中含有的碳酸钠是强碱弱酸盐,水解成碱性;硝酸铵是强酸弱碱盐,水解成酸性。因此,碳酸钠会与硝酸铵会进行中和反应,生成二氧化碳气体和氨气。

NaCO+2NHNO→2NaNO+2NH↑+CO↑+HO

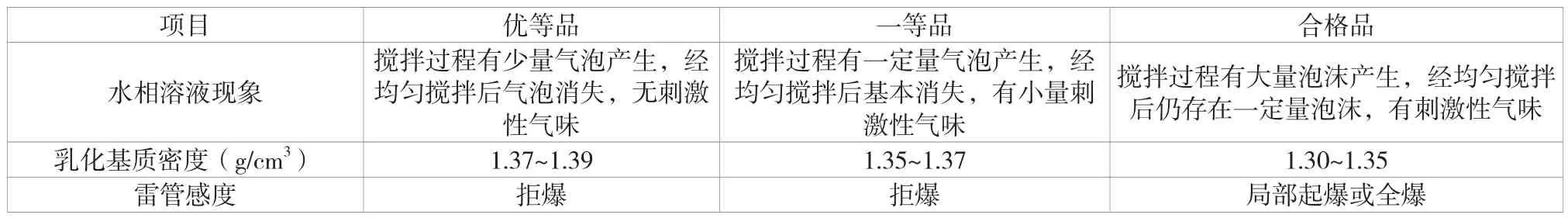

当二氧化碳气体和氨气存在于水相溶液中时,也会使水相溶液产生一定的泡沫;当二氧化碳、氨气、氮气等气体较多时,如果水相溶液搅拌时间不够长或者搅拌不均衡,二氧化碳气体等气体从溶液中逸出的速度大于其挥发速度时,二氧化碳等气体会以泡沫的形式存在于水相溶液中,在生产过程中把气体带入乳化基质,从而影响乳化基质和成品的密度,对乳化炸药的综合性能产生一定的影响。该文研究了不同品级的硝酸钠对乳化基质的影响,得出以下结果,见表5。

由表5可知,随着硝酸钠的品级降低,硝酸钠中所含的亚硝酸钠和碳酸钠增加,水相溶液制备过程中产生的泡沫也跟着增加,乳化基质的密度则相应降低。当硝酸钠为合格品时,由其所配制的未经敏化的乳化基质会产生一定的雷管感度,并对作业环境和作业人员健康产生一定的影响。因此,硝酸钠中亚硝酸钠和碳酸钠含量的多少直接影响着乳化基质的密度和雷管感度,对企业生产安全和质量管理具有重要的意义。为了避免影响水相溶液制备质量,防止发生生产事故,在采购硝酸钠产品时,尽可能选用优等品,或者至少达到一等品,在产品采购回来入库后,工作人员要加强对亚硝酸钠含量的检测,确保亚硝酸钠含量不超标;当产品达不到标准要求时,必须采取退货措施,以免产品质量和生产安全。

表5 硝酸钠品级对乳化基质的影响

硝酸钠与硝酸铵的爆热和爆容贡献值对比研究如下。

爆热是乳化炸药做功的能源,爆容则是反映炸药爆炸时气体量的多少,因此,爆热和爆容是乳化炸药极其重要的爆轰性能指标,两者的高低直接反映了乳化炸药做功能力的大小。笔者通过分别计算乳化炸药中硝酸铵和硝酸钠的爆热和爆容值,可以反映硝酸钠对乳化炸药综合性能的影响。

在乳化炸药爆轰中,硝酸钠的分解供氧情况如下。

NaNO→0.5NaO(固)+0.5N↑+2.5“O”

已知硝酸钠生成的热为463.0kJ/mol,氧化钠生成的热为415.2 kJ/mol,氮气生成的热为0 kJ/mol,由此可知硝酸钠的爆热贡献值计算如下。0.5×415.2-463.0=-255.4 kJ/mol

每公斤硝酸钠自身分解时需要消耗的热量为255.4×1000/85=3004.71kJ,爆容贡献值为:22.4×0.5×1000/85=131.76L/kg,供氧量为 :16×2.5×1000/85=470.59g。

在乳化炸药爆轰中,硝酸铵的分解供氧情况如下。

NHNO→2HO↑+N↑+“O”

已知硝酸铵生成的热为354.0kJ/mol,气态水生成的热为240.7 kJ/mol,氮气生成的热为0 kJ/mol,由此可知硝酸铵的爆热贡献值为:2×240.7-354.0=127.4kJ/mol,即每公斤硝酸铵自身分解时释放出的热量为127.4×1000/80=1592.5 kJ,爆容贡献值:22.4×(2+1)×1000/80=840L/kg,供氧量:16×1000/80=200g。

由表6可知,硝酸铵的爆热贡献值和爆容贡献值明显比硝酸钠高,虽然硝酸钠的供氧量比硝酸铵高,但硝酸钠在分解时需要吸收外来的热量,其供氧量不足以弥补所吸收的热量,经过综合数据分析,硝酸钠作为氧化剂会降低乳化炸药的性能,而不含或含量少的硝酸钠的乳化炸药的性能更强。

表6 硝酸钠和硝酸铵的爆热、爆容贡献值

实践表明,硝酸钠作为辅助氧化剂,在一定程度上降低了水相溶液的析晶点,增加了供氧量,确保了乳化炸药长时间储存的稳定性,使炸药能维持着较好的性能;如果不用或者少用硝酸钠,会降低硝酸铵的界面膜强度,提高水相溶液的析晶点,加速降低乳化炸药在储存过程中的稳定性和整体性能。但是,硝酸钠的加入也降低了乳化炸药做功时的爆热和爆容,这是因为在炸药爆炸的过程中,硝酸钠中的金属元素钠参与爆炸反应,夺取了炸药中的一部分氧生成氧化钠,氧化钠会影响炸药在爆炸过程中的做功。所以,在乳化炸药生产过程中,要根据企业的实际情况,结合客户需求,寻求适合企业的最佳生产配方。

6 结论

水相溶液的组成比例及其质量对乳化炸药的性能有极大的影响,通过实践研究,为确保水相溶液的制备质量,保持乳化炸药的高性能,笔者可以采取以下方式:1)对材料的选用要严格把控。理化检测员在材料使用前,要对每批进厂的原材料进行全面检测和数据分析,确保原材料满足水相制备的相关要求,保证水相质量的稳定。2)加强对水相溶液制备系统参数控制。在配料过程中,掌控好水相温度、搅拌时间、搅拌速度,做好水相密度检测,发现异常马上查找原因。3)加强对设备技术投入,通过技术手段准确掌握硝酸铵、水和硝酸钠的投料量,防止配料比例不准确影响水相溶液质量。4)在乳化炸药生产过程中,要密切留意乳化器运行状态和基质的乳化效果,当发现乳化基质内存在微小气泡、基质密度明显比正常值低时,要马上停机,查找气泡产生、密度变低的原因,避免影响产品质量,防止生产安全事故的发生。