不同颗粒级配组成对粗骨料空隙率的影响

2022-04-22郭宏GUOHong

郭宏GUO Hong

(山西铧兴工程检测有限公司,太原 030012)

0 引言

高性能混凝土自京津城际建设以来,已在铁路建设中得到普及应用,组成混凝土的各种材料性能的变化都会对混凝土的性能产生不同的影响,作为混凝土中主要成分的粗骨料体积约占1/2~2/3,起到骨架、填充和抑制收缩作用[1],其物理和化学性能都会对混凝土拌合物的工作性能产生不同影响,同时也会影响混凝土的其他性能,如耐久、力学性能等[2-4]。粗骨料空隙率的大小不仅反映骨料各个级配的组成情况[5],而且空隙率越大,混凝土的浆体比越高,收缩也越大,对混凝土的力学抗压及抗渗性能造成不利影响[6]。相关规范《铁路混凝土工程施工质量验收标准》(TB10424-2018)及《建设用卵石、碎石》(GB/T14685-2011)对不同公称粒级的颗粒级配即每一方孔筛的累计筛余上、下限范围进行规定[7-8],理论上,某一公称粒级的筛分试验值满足规定连续粒级要求,空隙率即可符合规范要求,但在实际应用过程中,即使颗粒级配在规定范围内,也存在空隙率偏大的现象。因此,本文针对连续粒级5~25mm、5~31.5mm 碎石颗粒级配的不同组成进行具体研究,通过数据分析,确定趋于最小空隙率的级配组成比例。

1 原材料性能及试验方案

1.1 原材料性能

选择山西某公司生产的石灰岩碎石进行试验,碎石具体性能指标见表1。

表1 碎石性能指标

1.2 试验方案

①将备好的足量的已烘干碎石,分别通过孔径为37.5mm、31.5mm、26.5mm、19.0mm、16.0mm、9.50mm、4.75mm、2.36mm 的方孔筛进行筛选。

②按照表2 规定的每一筛孔尺寸的上、下限范围设计不同比例组成,精确称量配制。

表2 颗粒级配

③将按比例配制的碎石试样进行颗粒级配[8、表观密度[8]、紧密堆积密度试验[8]。

④按式(1)计算空隙率。

式中:

V0—空隙率,%;

ρ1—紧密堆积密度,kg/m3;

ρ2—表观密度,kg/m3。

2 试验结果及分析

2.1 试验一

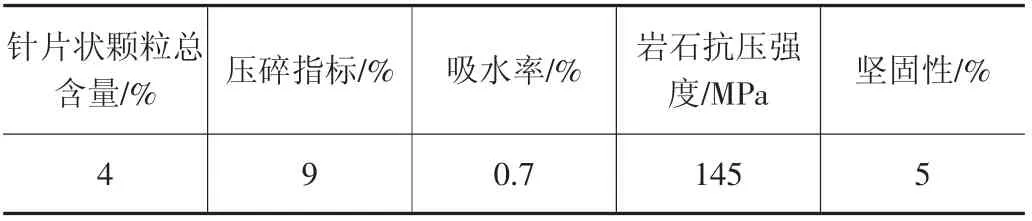

按表2 中5~25mm 连续级配各筛要求上限、下限以及通过内插计算的中值、1/4 值、3/4 值,建立理想模型,分别进行称量配制,然后进行颗粒级配试验,筛分曲线见图1。

图1 筛分复合曲线

由图1 可知,1/4 值筛分曲线为各筛孔规定下限与规定中值之间区域的中值,3/4 值曲线为各筛孔规定上限与规定中值之间区域的中值。

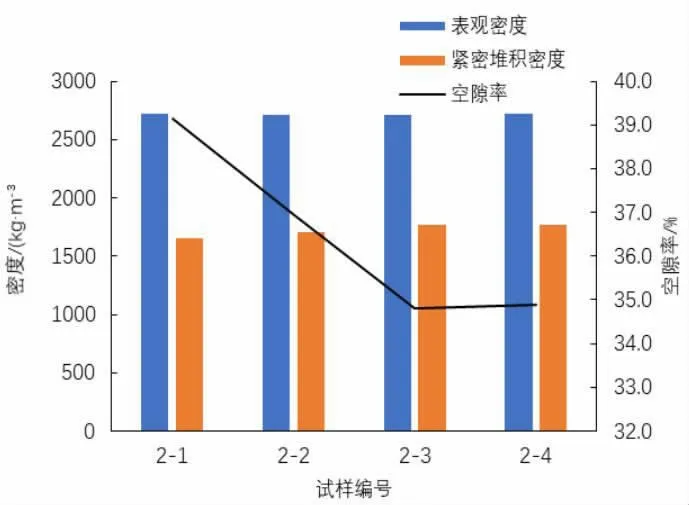

然后按GB/T14685-2011 规定方法对5 组试样进行表观密度、紧密堆积密度进行检测,结果见图2。

图2 密度及空隙率对比图

图2 显示,5 组试样的表观密度相差较小,极差为10kg/m3,均值为2715kg/m3,而紧密堆积密度极差为80kg/m3,相对于表观密度,紧密堆积密度相差较大。说明由同一岩性岩石加工的碎石,其颗粒级配组成对表观密度影响较小,对紧密堆积密度影响较大。

试验结果表明试验一的5 组试样的空隙率最小值为1/4 值曲线级配,最大值为上限曲线级配,其大小顺序为试样1-1>试样1-3≈试样1-2>试样1-4>试样1-5。说明趋于规定下限与规定中值区域的中值的颗粒级配组成良好,下一级粒径的碎石颗粒较好的填充了上一级粒径颗粒留下的空隙。

2.2 试验二

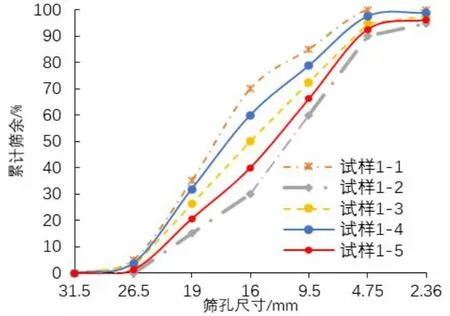

按表2 中5~25mm 各筛要求,以16mm、9.5mm 为分界线,分别取上限、下限以及通过内插计算的1/4 值、3/4 值,建立理想模型,分别进行称量配制,然后进行颗粒级配试验,筛分曲线见图3。

由图3 可知,各理想模型试样筛分曲线整体呈“S”型,以16.5mm、9.5mm 筛孔虚拟中间值为界线,试样2-1 与2-4 筛分曲线趋于上、下限,试样2-2 与2-3 曲线趋于1/4、3/4 值。

图3 筛分复合曲线

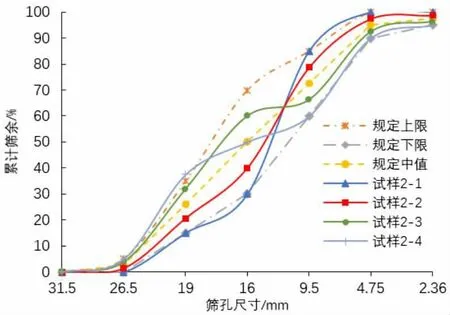

按规范要求方法,对4 组试样进行表观密度、紧密堆积密度及空隙率进行试验,结果见图4。

图4 密度及空隙率对比图

图4 显示在表观密度基本相同的情况下,各试样的紧密堆积密度从小到大为2-1<2-2<2-3≈2-4,空隙率则反之2-1>2-2>2-4≈2-3。说明,5~25mm 连续级配碎石的颗粒级配组成,16.0mm 孔径以上碎石颗粒筛分累计筛余趋于上限值,9.5mm 孔径以下碎石颗粒筛分累计筛余趋于下限值时,空隙率趋于变小,位于2-3、2-4 两者筛分曲线区域内的任一连续颗粒级配组成的试样,空隙率大小趋于一致。

2.3 试验三

通过试验一与试验二试验结果分析,颗粒级配位于2-3 与2-4 两者筛分曲线组成的区域,空隙率较小,为进一步确定趋于最小空隙率,设计试验三方案。

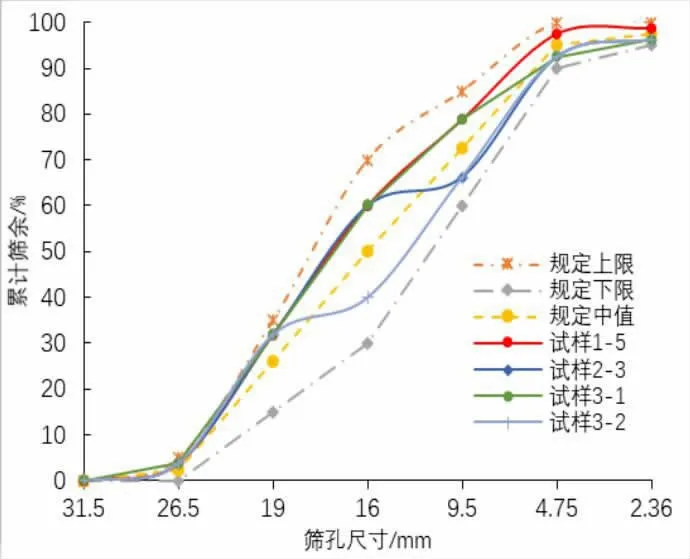

试验三试样分别由试样1-5、2-3 及1/4、3/4 值与中值不同交汇点形成的“S”型理想模型曲线组成,颗粒级配筛分曲线见图5。

由图5 可以看出,试样3-1、3-2 筛分曲线是在试样2-3 的基础上建立的,区别主要体现在曲线与中值的交汇点,整体趋势相同。

图5 筛分复合曲线

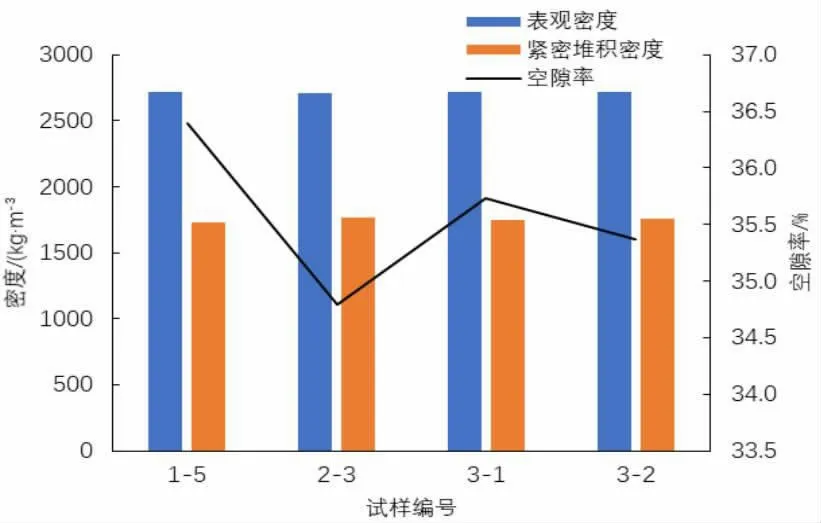

根据颗粒级配筛分试验,对试验三4 组试验样品进行表观密度、紧密堆积密度及空隙率试验,结果见图6。

图6 显示,试验三试样空隙率试验结果的大小为1-5>3-1>3-2>2-3,在“S”型筛分曲线组成中,1/4、3/4 值与中值交汇渐变值域对应的筛孔尺寸为16mm、9.5mm,此时组成的颗粒级配空隙率趋于最小。

图6 密度及空隙率对比图

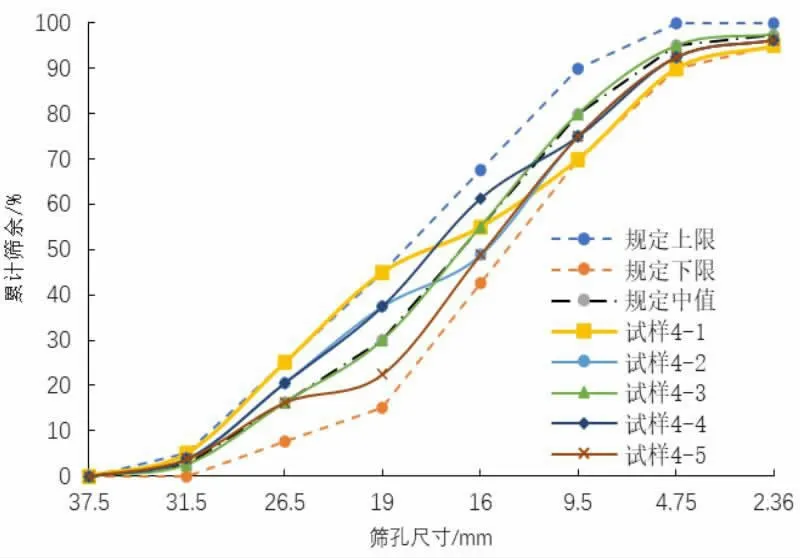

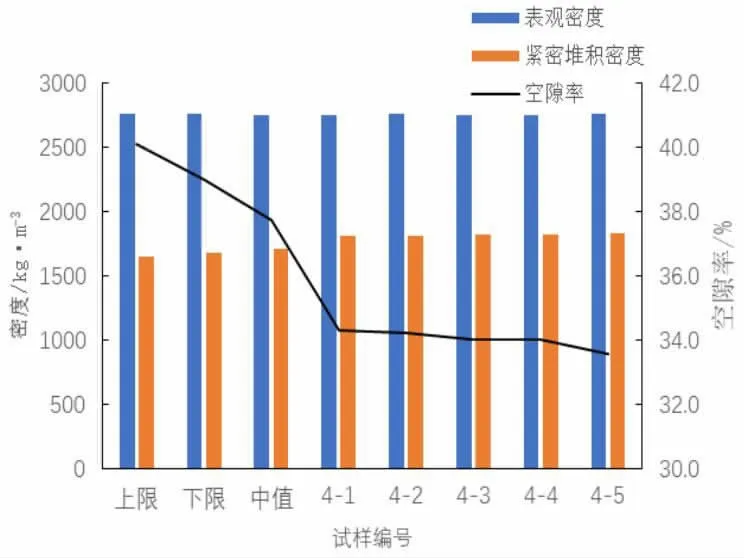

2.4 试验四

为验证试验三结果的普遍性,设计第四组试验,该组试验样品按照表2 中5~31.5mm 碎石颗粒级配要求,在限制区域内分别配制不同级配组成的样品,经筛分试验后,再进行表观密度、紧密堆积密度及空隙率试验,结果如图7、图8 所示。

图7 筛分复合曲线

图8 显示,试验四5~31.5mm 颗粒级配的各试样,其表观密度值基本一致,但紧密堆积密度极差为180kg/m3,试样的空隙率大小顺序为上限>下限>中值>4-1≈4-2>4-3≈4-4>4-5,但试样4-1~4-5 空隙率值相差较小。从对应的图7 可知,5~31.5mm 连续级配的筛分曲线,大粒径碎石筛分累计筛余趋于3/4 值与上限之间,小粒径碎石筛分累计筛余趋于下限与1/4 值之间时,空隙率趋于较小。

图8 密度及空隙率对比图

3 结论

本文研究了5~25mm、5~31.5mm 两种连续级配碎石不同颗粒级配组成对空隙率的影响,通过建立理想模型,对配制的不同颗粒级配组成的试样进行筛分、表观密度、紧密堆积密度试验,分析空隙率的大小和变化趋势,得出结论如下:①由相同岩性加工的粗骨料,不同颗粒级配比例组成同一连续级配,其表观密度试验相对相差值较小,紧密堆积密度相对相差值较大。②筛分曲线趋于规定中值时,空隙率值并不是趋于最小,其试验结果值大于1/4 值曲线,即累计筛余规定下限与规定中值之间的中值线。③筛分曲线趋于呈“S”型时,空隙率值趋于变小,其曲线形成趋势是大粒径骨料的筛分累计筛余位于规定上限与中值之间,小粒径骨料的筛分累计筛余位于规定下限与中值之间。④空隙率值趋于最小时,其理想模型曲线为大粒径骨料的筛分累计筛余位于规定上限与3/4 值之间,小粒径骨料筛分累计筛余位于规定下限与1/4 值之间。