单箱室钢箱梁跨繁忙交通施工方案比选研究

2022-04-22杨蒙YANGMeng

杨蒙YANG Meng

(中铁十四局集团有限公司,济南 250101)

1 工程背景

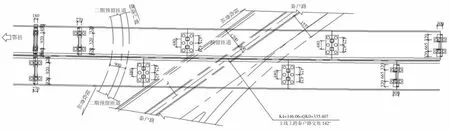

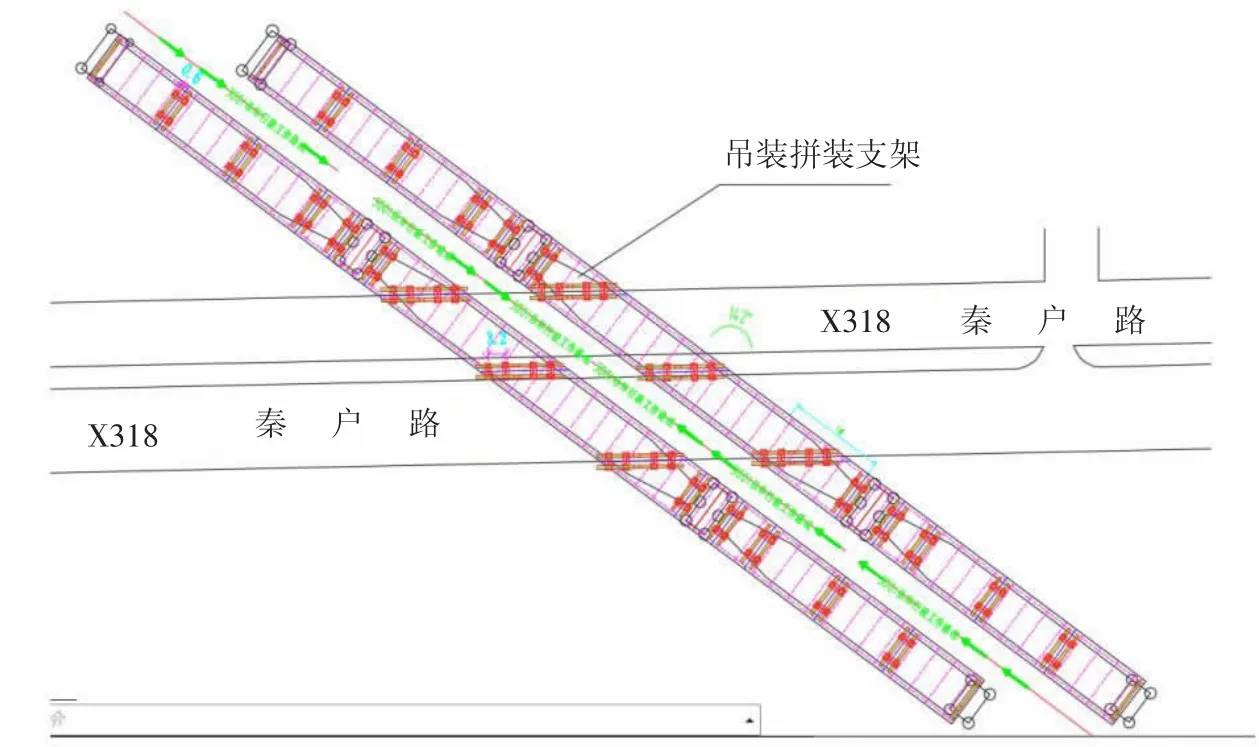

西安外环高速公路(南段)与秦户路相交,采用主线上跨形式,交角141.9°,桥梁结构形式为:60+80+60m 钢箱—混凝土组合梁,一孔跨越,分左右两幅设置。结构形式采用桩基础、方柱式墩、钢箱室、预制预应力行车道板、金属梁柱式桥梁护栏。

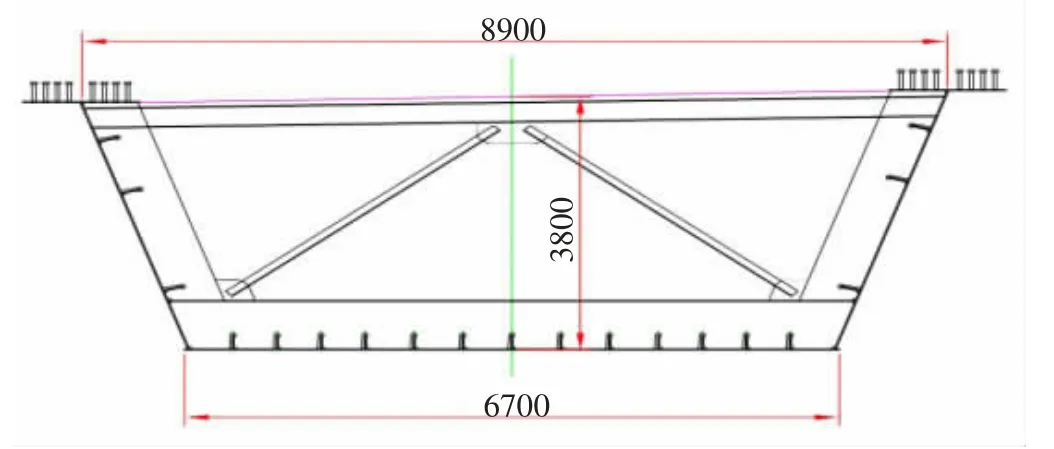

钢箱—混凝土组合梁分两部分:槽型钢箱室和预制桥面行车道板。其中钢箱梁箱室顶宽:8.9m,翼板宽:1.2m,底宽:6.7m,箱梁高:3.8m,行车道板宽16.9m,长度分为2.3m、2.8m、3.05m、3.3m 四种;左右两幅横向独立无连接。主梁采用Q370qDNH 槽型钢组合梁,主梁总高度为4.0m,主梁内采用K 形撑,纵向间距为4m。行车道板采用预制混凝土板,横向全宽预制,并设置横向预应力;行车道板预留焊钉孔,在焊钉孔及湿接缝处对应的钢梁上翼缘板设置集束式焊钉,待预制行车道板定位安装后,浇筑焊钉孔、湿接缝混凝土与钢梁连接。(图1、图2)

图1 桥型布置图

图2 标准横断面结构形式

2 施工条件

①主线与被交线交角为141.9°,交角较大,几乎与线路平行;②线路主线上跨秦户路,秦户路为一级公路,双向四车道,路面宽度28m,交通繁忙,车流量较大;③公路两侧地表植被为葡萄树和景观树,无法设置现场施工场地。

3 钢箱梁施工方案比选

3.1 方案设计

钢箱梁制造全部按照加工图和制造工艺在工厂内切割、下料、矫正、打孔,并焊接成单元件,运输至现场进行拼装、焊接组成节段。

方案一:大节段吊装:钢箱梁在场内加工为单元件,运输至加工场地进行节段组装,根据箱梁分段图进行再切割(分段图如图3),经验收合格后拼装成型。

根据分段重量边跨采用垂直主线节段拼装,主跨跨被交路位置采用平行被交线节段拼装;边跨用35T 吊车拼装,主跨用300T 平板车运输至吊装位置,再采用350T 履带吊进行拼装。主跨吊装共需要4 次,每次中断交通需约8 小时。

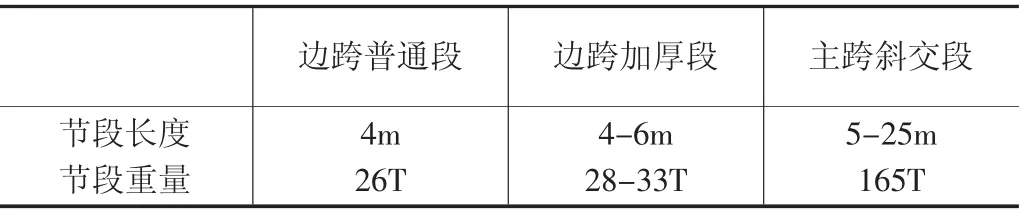

表1 方案1 节段重量表

总体拼装方案如下:钢梁分段运至吊装施工现场后,采用吊车将钢梁分段吊装到现场搭设的临时支架上进行拼装作业;同一桥梁先进行左幅桥施工,再进行右幅桥施工。

根据各钢箱梁在加工方案中分段最大重量和拼装时最大起重高度,钢梁拼装临时支架采用无缝钢管进行搭设,钢梁吊装起重设备采用2 台350 吨汽车吊根据实际情况或搭配吊装或单独吊装。

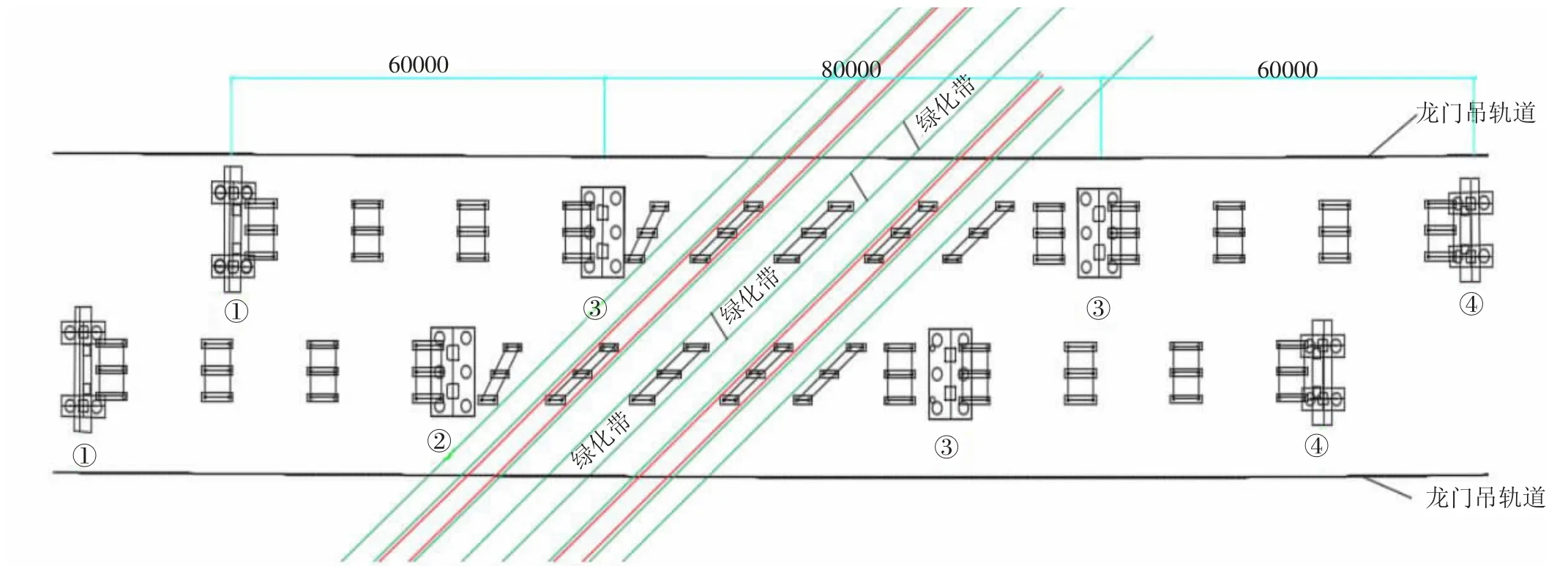

方案二:单元件拼装:根据桥式孔跨布置、加工制造、施工的需要,将全桥钢箱梁纵向划分成节段1~13 节段,由于结构形式的特点,横向划分为A~B 两节段。全桥钢箱梁共分为26 节段。梁段场内加工制造完成后,梁段成品采用汽车运输至施工现场,再采用龙门吊吊装。

施工各临时墩,在边跨、中跨范围搭临时墩支架,临时墩由支架基础、钢管立柱、横梁组成,支架施工完成后在支架顶部制作钢箱室拼装胎架,在胎架上分段拼装钢箱室,每次拼装节段不少于3 段,拼装检查合格后,留最后一节段参与下一批次拼装。由于各单元件重量均小于50 吨,采用龙门吊拼装满足各方面吊装要求。

支架平面布置图如图5。

图5 支架平面布置图

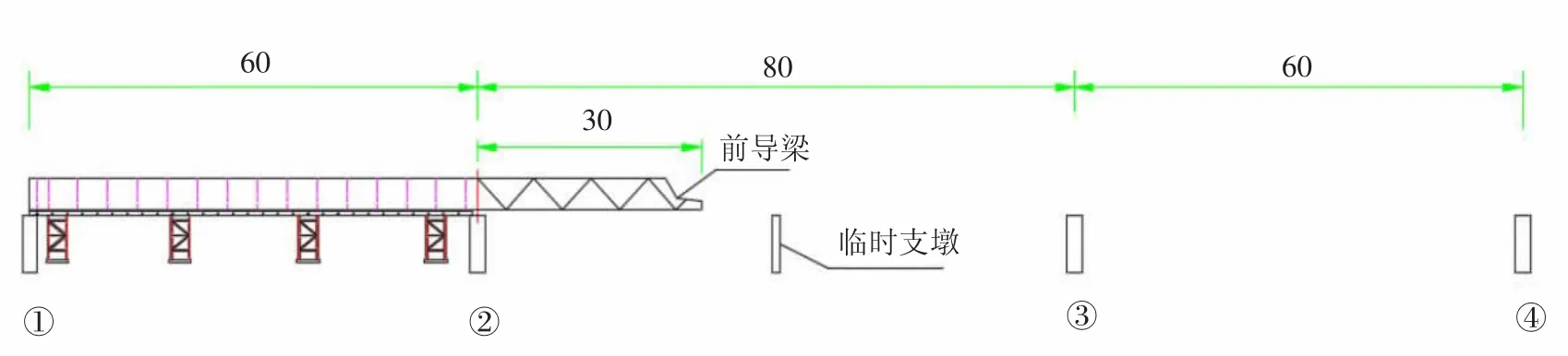

方案三:顶推施工:根据桥式孔跨布置、柱墩间距,在边跨设置60m 拼装平台,中跨跨中位置设置临时支墩,主梁前端设置30m 钢导梁,从小里程方向往大里程方向顶推。

首先在拼装平台上组拼钢导梁,将运输至现场的钢箱梁单元件在拼装平台上拼装成整体;每次顶推长度20m,依次顶推大里程60m,中跨80m,顶推完成后在胎架上拼装小里程60m 边跨。

图4 钢箱梁分段及支架搭设示意图

3.2 施工方案比选

3.2.1 顶推方案与原位拼装方案比选 单元件拼装方案和大节段拼装方案均属于原位拼装方案,顶推方案与原位拼装相比,可以最带限度的减少道路占用和影响交通的时间,仅仅占用中央分割绿化带搭设临时支墩,不用封闭交通即可进行施工。顶推方案优点:

①钢箱梁施工过程不与道路交通相互干涉,施工约束少,交通安全风险低;②钢箱梁顶推过程中,梁底净空与成桥净空基本一致,最大限度的满足行车限界;③钢箱梁加工集中在拼装胎架上,施工区域较小,支架搭设和胎架设计最好为全封闭式,可无限接近工厂化,投入成本较少,易于施工管理和质量控制。

缺点:①属于高难施工技术,过程复杂,要求高;②需要专业的施工队伍与专业的步履式顶推设备,顶推过程突发问题的处理,顶推位置的特俗变化,均需要专业的调整;③同步式步履顶推除需要设置临时支墩,还需对顶推位置边墩进行检算复核反顶推力,不能满足设计要求时需要设计墩旁支架,并同时对中跨临时支墩进行单独设计,满足顶推要求;④顶推方案需要增加前导梁,经初步测算前导梁需要约200 万,与原位拼装方案相比,费用增加约75%,费用占比较大;⑤顶推过程需要在拼装胎架上进行钢箱梁拼装,每次拼装长度受胎架约束,与原位拼装方案相比施工进度增加50%。

3.2.2 单元件拼装方案和大节段拼装方案比选 这两种方案均为原位拼装方案,钢箱梁加工厂将单元件制作验收完成后运输至施工现场,首先进行支架搭设和胎架制作,其次进行单元件组拼,再进行节段拼装,最后焊接成桥。单元件拼装优点:①单元件运输方便,不要与交管部门进行超高超宽货物的运输申请;②吊装设备不需要特别大,常用型吊装设备选型多,容易满足施工需要;③支架搭设方案设计为常规工艺,计算团队能力要求较低;④施工工期短,支架上设计原位拼装胎架,单元件可直接上桥拼装,吊装、拼装、焊接形成流水作业;⑤最大节段的单元件设计,可以最大限度的减少焊缝总量;⑥支架原位拼装焊接,不需要单独设置拼装场地。缺点:①支架法施工,支架数量较多,临时工程投入较大;②支架立柱占用一部分既有道路,影响道路交通,但不中断交通;③审批手续涉及交管部门,审批流程比较复杂。

图6 钢箱梁顶进方案示意图

3.2.3 方案比选 基于本工程钢箱梁施工环境综合考虑施工成本、施工工期、交通影响程度、施工设备等因素,经比选确定方案二为最优方案,各方面因素对比如表2。

表2 方案各类因素对比表

3.2.4 方案研究结论 由于本项目施工工期不属于关键性控制因素,经过比选最终确定方案二为最优选择,在节约施工成本的条件下,既可以充分利用既有的龙门吊资源,又不中断交通,方便交通导改方案的审批办理。本项目采用方案二施工,自现场拼装开始至最终验收完成,共5.5个月,很好的完成了施工任务。

3.3 单元件拼装施工工艺

根据本钢桥的特点确定钢梁制作分为三个阶段:单元件制作、节段吊装、桥上连接(施工现场)。即:下料→板单元制作→运输→拼装场地胎架及原位拼装胎架搭设→吊装→桥上连接(梁段连接)→检测验收。

3.3.1 板单元划分 板单元是钢梁制作的基本单元,在满足设计要求、保证桥梁制造质量的前提下,对节段进行板单元划分。本桥板单元制作按结构类型的不同划分为底板单元、T 梁单元、隔板单元和K 形撑单元等,所有单元件均根据最大板块进行设计,减少钢桥的整体焊缝,同时采用“双定尺”进行钢板定做。

3.3.2 节段吊装 板单元在加工厂制作完毕后采用汽车运输至桥址,采用龙门吊进行梁段拼装,钢箱梁由两边向中间拼装。根据吊装重量、现场情况、站位情况选用两台50T 龙门吊进行吊装作业,先吊装底板单元,然后吊装隔板和T 梁或腹板单元,焊接成梁段。

3.3.3 桥上连接(梁段连接) 采用整箱体在胎具上进行组装。胎架设置的胎形与施工控制确定的预拼线形一致。胎架具有足够的刚度和几何尺寸精度,并按工艺文件要求检测胎架的几何尺寸是否符合施工控制的要求。钢梁预拼装时3 个标准梁段连续匹配,按施工控制确定的预拼线形组拼,梁段拼装顺序与吊装顺序相同。

4 结束语

本项目结合施工环境和钢桥特点等,对设计方案进行设计和比选,在影响交通最小、节省施工成本、加快施工进度、减少焊缝提高钢桥质量等方面,通过各个因素的分析,最终得出最适合本桥的最优施工方案,具有明显的经济效益和社会价值,为同类施工环境的钢箱梁施工提供经验。