微细凹槽电沉积铜工艺及影响因素研究

2022-04-20琚文涛徐舒婷屠逍航黄晓巍余云丹张中泉卫国英

琚文涛,徐舒婷,屠逍航,江 莉,黄晓巍,余云丹,张中泉,卫国英

(中国计量大学材料与化学学院,浙江 杭州,310018)

随着时代的发展,集成电路芯片制造工艺早已成为各国科研人员研究的重点。铜布线工序是将芯片上下金属层连接在一起的重要技术,芯片上需要填充的凹槽及微孔的尺寸越来越小,所填充的铜层中容易出现空洞、缝隙之类的缺陷,这些缺陷的存在会降低铜作为布线材料的性能[1-3]。

影响凹槽填充的因素繁多,主要分为内部因素和外部条件。其中内部因素有电解质的种类,铜离子、Cl-浓度,添加剂的种类和浓度等;外部条件有环境温度,凹槽尺寸大小、电流密度及电镀时间等。近几年来,科研人员研究了不同添加剂在沟槽或深孔铜填充中的发挥的作用与自身影响机制之间的联系[4]。增大加速剂的浓度会提高表面镀层的质量,但同时也会影响到其他添加剂分子的分布[5];Xiao,Dow 以及 Wang 等[6-8]人通过研究抑制剂在沉积过程中的作用机制,提出了加强对流速度、提高传质效率以及采用较大分子量的抑制剂等方法来提高填充能力;Tan,Zhu 等[9-10]通过电化学分析以及模拟实验展示了电流密度对于添加剂的吸附行为的影响,说明选择合适电流密度对填充质量的重要性。电镀填充速率取决于电流密度的大小,电流密度越大,所需电镀时间越短[11],为提高生产效率及减少其他因素的影响,应探究合适的电镀时间。

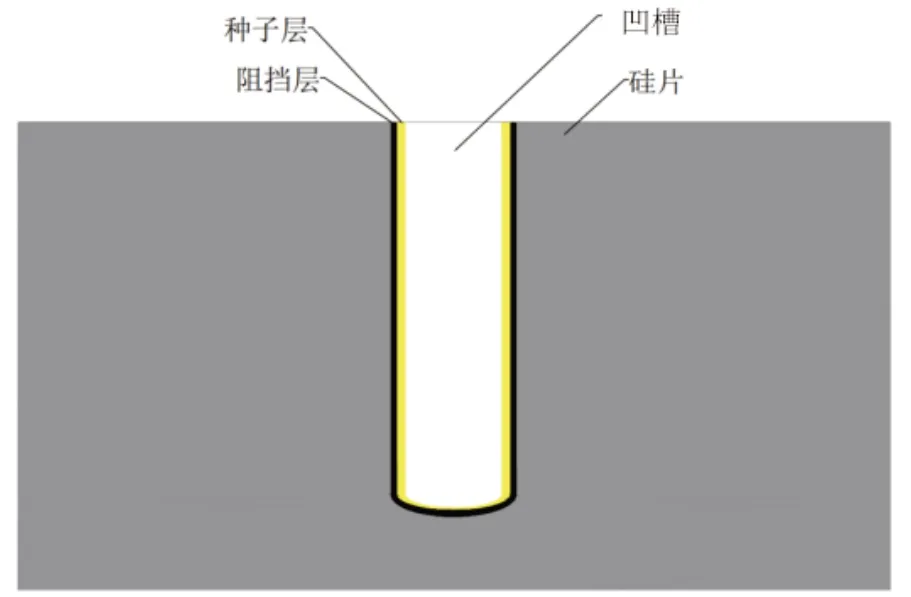

为探究影响凹槽电沉积铜工艺的主要因素,优化微细凹槽完全填充工艺,采用纯铜板为基底,模拟芯片制造工艺中已经制作完阻挡层和铜种子层后的表面(见图1),采用酸性镀铜工艺,研究了凹槽电沉积铜的最佳工艺参数和影响因素作用机理。

图1 硅片上已经具有种子层和阻挡层的凹槽截面示意图Fig.1 Groove section diagram of silicon wafer with seed layer and barrier layer

1 实验

1.1 实验方法

1.1.1 凹槽制备

实验选取20 mm×50 mm×0.80 mm 的纯铜板为工作电极,依次经500#、800#、1000#、1200#砂纸打磨,露出工作面积为20 mm×20 mm,其它地方采用环氧树脂密封;使用划痕仪(WS-2005)在工作区域上通过恒载荷30 N 的加载方式制得尺寸为3 mm×0.25 mm×0.15 mm凹槽。

1.1.2 电沉积铜填充实验

采用硫酸铜镀液体系,主盐为硫酸铜220 g/L,硫酸40 g/L,选用添加剂为NaCl 100 mg/L,3-巯基-1-丙烷磺酸钠(加速剂)100 mg/L,聚乙二醇(抑制剂)100 mg/L,健那绿B(整平剂)1 g/L。

前处理工艺:酸洗(1 mol/L 的稀硫酸溶液浸泡5 min)、去离子水清洗、碱洗(1 mol/L 的NaOH 溶液浸泡5 min)、去离子水清洗。

将制备的凹槽样品放入电镀液内,采用电化学工作站(Advanced Measurement PARSTAT2273),辅助电极为磷铜阳极,于室温下开展实验。电镀时间为 1~3 h,电流密度0.5~2.5 A/dm2,Cl-60 mg/L,加速剂1.0~3.5 mg/L,抑制剂100 mg/L,整平剂10~40 mg/L。

1.1.3 正交试验

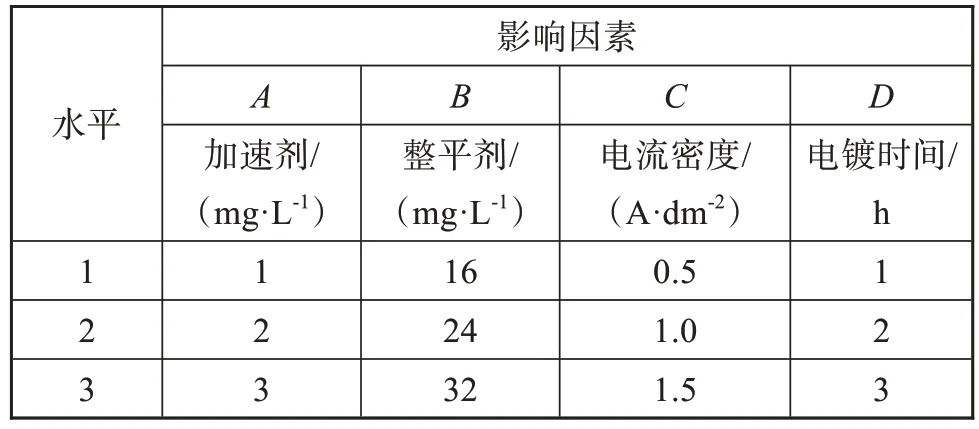

以电流密度、电镀时间、加速剂的浓度、整平剂的浓度这四个影响因素为主要探究因素,做四因素三水平正交试验(见表1),制得正交表L(934)[12]。以凹槽的铜填充率和填充速率(即铜沉积速率)作为考查依据。

表1 影响因素与水平表Table 1 Table of influencing factors and levels

1.2 形貌表征及填充效果评估

1.2.1 形貌及结构分析

采用扫描电镜(FEI Quanta 650)观察镀后凹槽的截面形貌以及表面形貌,采用X 射线衍射(Ultima IV)分析了电沉积铜及基地铜的成分差异。

1.2.2 填充率及填充速率计算

采用台阶仪(P-6 Step Profiler)测量出铜片上凹槽的深度(h1)、镀后深度(h2),记下电镀时间(t),计算出凹槽的填充率a及填充速率v。公式为:

2 结果与讨论

2.1 正交试验结果分析

通过正交试验表(表2)中极差分析可得出,电沉积过程中,对微细凹槽填充率的影响因素排序为:RC>RA>RB>RD,即电流密度>加速剂浓度>整平剂浓度>电镀时间;而对于微细凹槽填充速率的影响因素排序为RC>RB>RA>RD,即电流密度>整平剂浓度>加速剂浓度>电镀时间。

表2 正交试验方案及结果分析Table 2 Orthogonal test programme and results analysis

微细凹槽电沉积铜填充的最优工艺为:室温条件下抑制剂100 mg/L,加速剂3 mg/L,整平剂24 mg/L,电流密度 1.5 A/dm2,电镀时间2 h 时,凹槽的填充率最大可达到100%且无缺陷,填充速率最快可达到24 μm/h。

2.2 形貌及结构分析

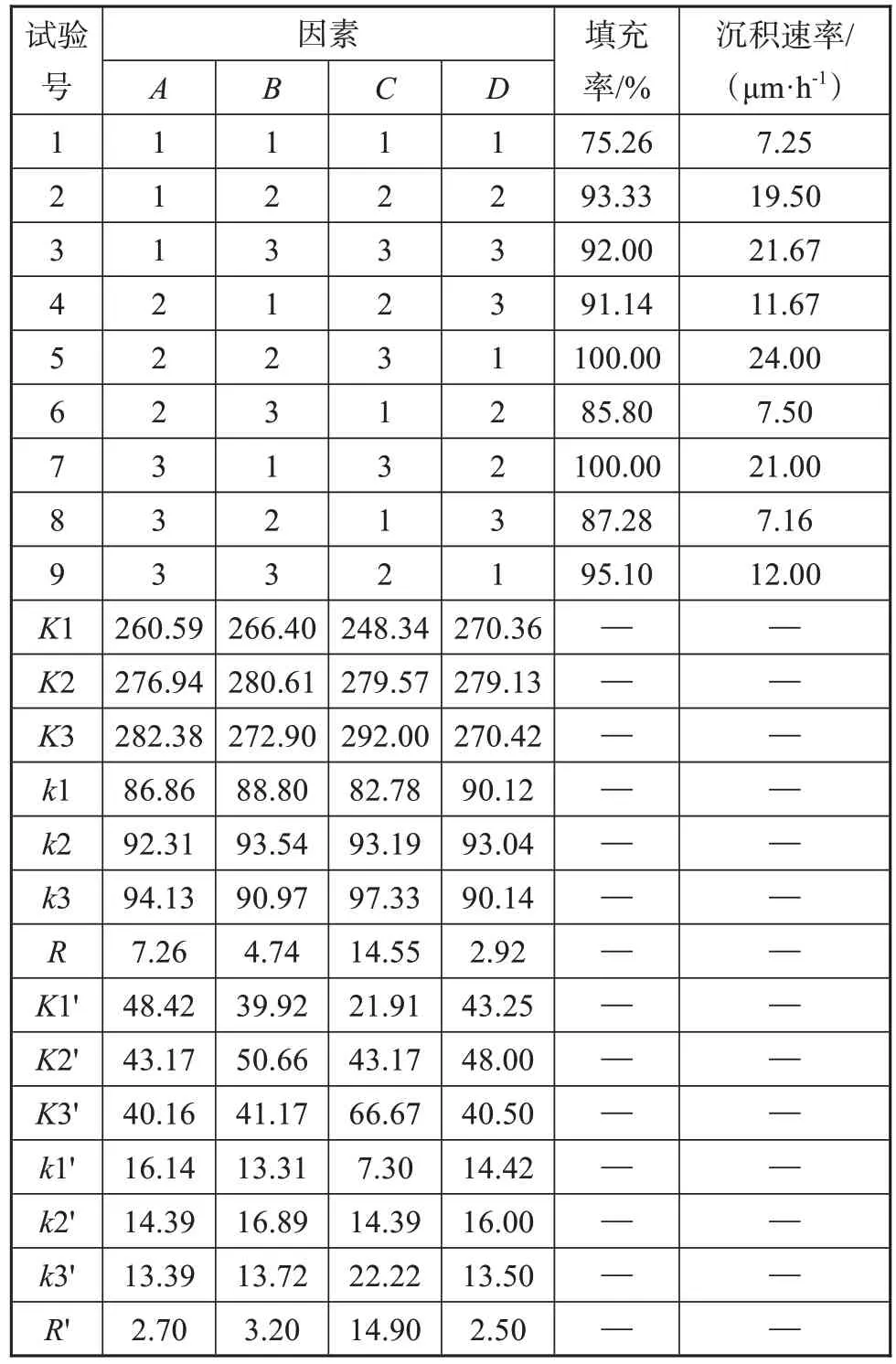

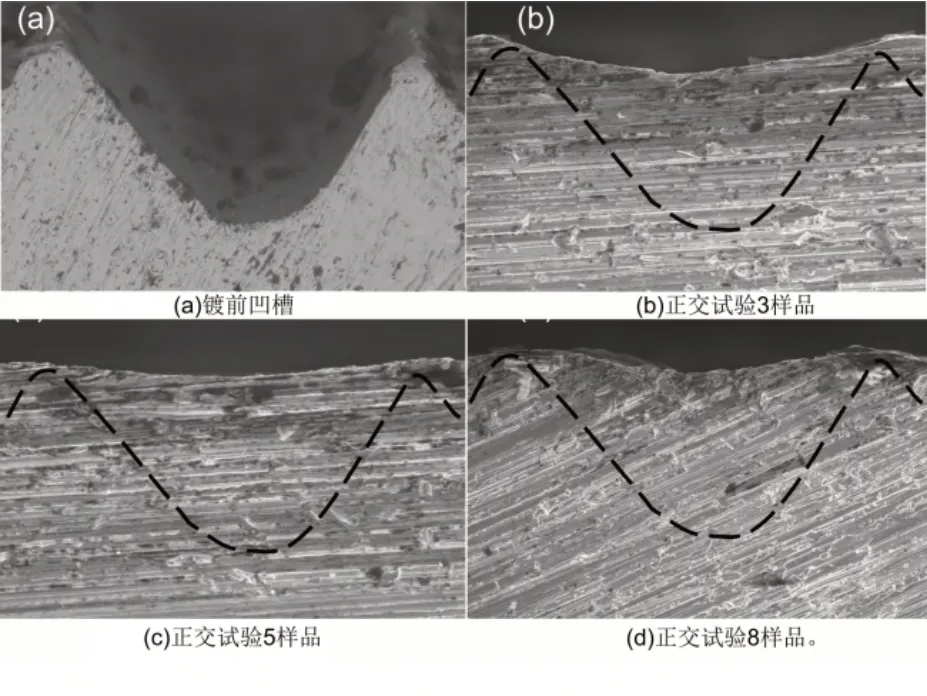

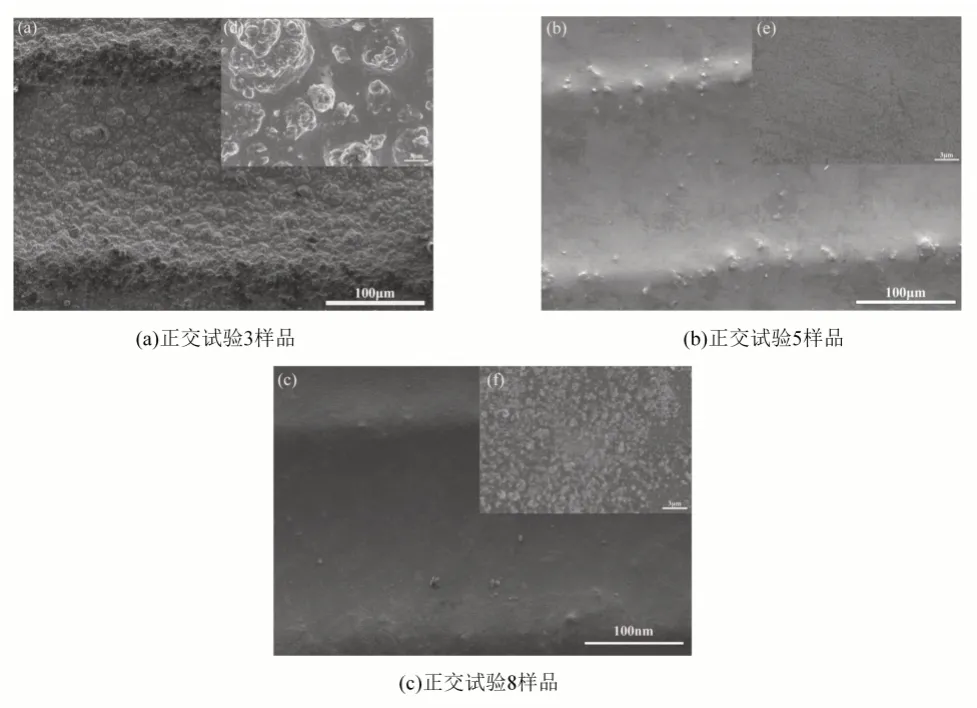

图2 和图3 分别为微细凹槽区电沉积铜截面和表面形貌。图2为填充率较高且具有明显区分的正交试验3、5、8 的实验样品的截面SEM 图像,因为基底和电沉积的物质都是铜,从截面上看不出分界,因此根据镀前和镀后的形貌对比,通过做辅助线,方便看出微细凹槽的截面填充效果。凹槽在该工艺下可以被完全填充,且没有出现明显缝隙、空洞等缺陷。从图3 可知,试验8 样品的凹槽表面比较平整,但相比试验3 样品和试验5 样品,填充能力明显较弱;试验3 样品的表面形貌十分粗糙,这是因为加速剂比例较小(见表2),溶液中加速剂分子不能充分附着在凹槽表面所造成的;试验5 样品的填充效果是最好的,且表面在微观观察下也是十分光滑平整的,该电镀工艺最接近正交试验所得到的最优组合。

图2 镀前凹槽与正交试验样品3、5、8的截面SEM图像Fig.2 SEM images of grooves before plating and orthogonal test samples 3,5,and 8

图3 正交试验样品3、5、8凹槽表面形貌的SEM图像Fig.3 SEM images of groove surface morphology of orthogonal test samples 3,5,and 8

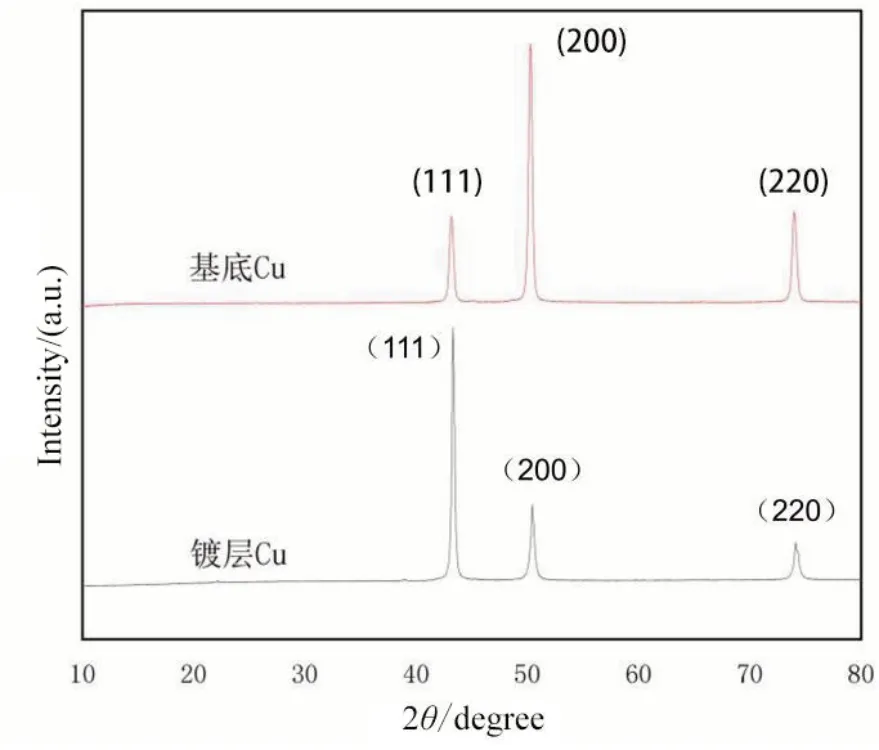

为了探究基底铜和电沉积铜的差别,在截面选取不同的位置进行了物质结构和组成分析(见图4)。通过XRD分析可知,镀层铜的与基底铜的衍射峰都在相同的位置,均与Cu的PDF卡片#04-0836一致;然而这两种铜的同一晶面的强度和峰面积不一致,铜的不同晶面的电化学活性不同,(110)晶面的电化学活性最高,(111)晶面的电化学活性较低,不同晶面上原子排布情况不同,排布越不紧密的越能与更多的相邻原子结合形成金属键,形成的金属键越多,体系的能量就越低,电沉积的速率也就越快[13]。因为生长速率较快的晶面会被不断地覆盖并发生改变,而生长速度慢的晶面则会“保形”生长[14],因此通过电沉积生长得到的镀层铜中的(111)晶面的表征强度比冶炼加工得到的基底铜要更高。

图4 基底铜层与表面铜层的XRD测试结果Fig.4 XRD test results of substrate copper layer and surface copper layer

2.3 单因素影响及作用机理

2.3.1 电镀时间

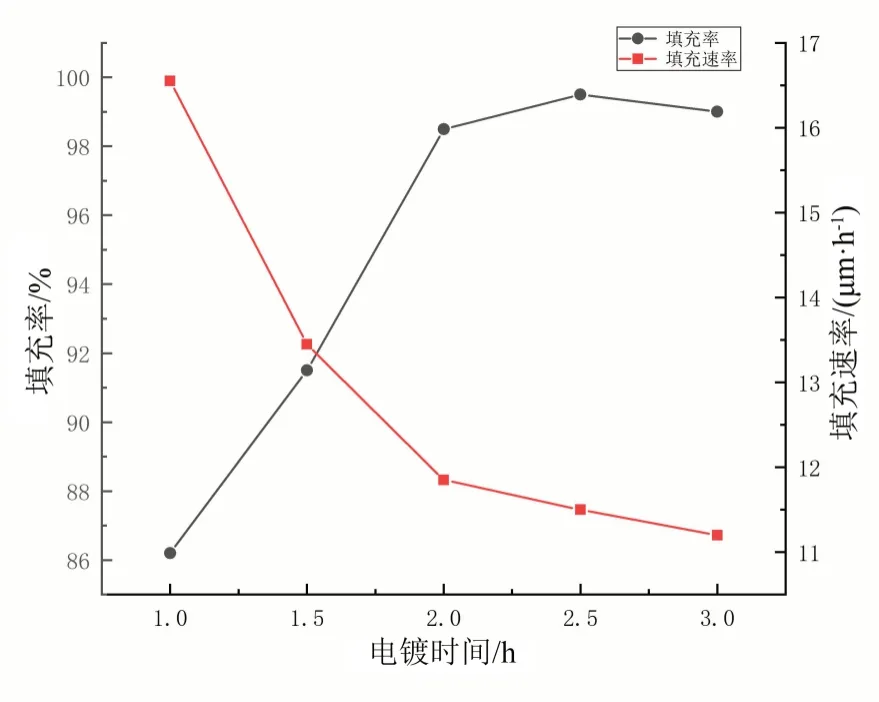

图5 为电镀时间对填充率和填充速率的影响。可以看出,凹槽的填充需要足够的时间,当电镀时间达到2 h 后,凹槽已经接近完全填充了,而根据下图笔者发现,随着时间的延长,铜的沉积速率变得越来越慢,这是因为随着电镀时间的延长,溶液中铜离子的浓度有所下降,同时镀液中的添加剂在电镀过程中是处于一个不断被消耗的状态[15]。

图5 电镀时间对填充率和填充速率的影响Fig.5 Effect of electroplating time on filling rate and filling speed

2.3.2 电流密度

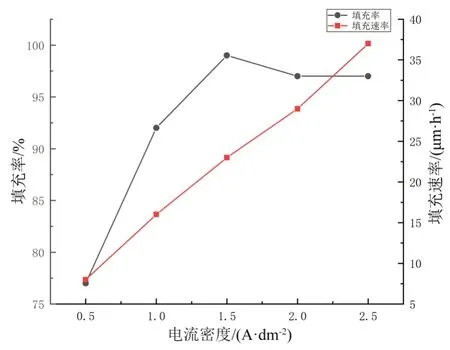

图6 为电流密度对填充率和填充速率的影响。可以看出实验中铜层的沉积速率与电流密度正相关,电流密度越大,沉积的速率也越快,而当电流密度达到1.5 A/dm2的时候,凹槽的填充率已经接近最大值,之后加大电流密度也不能提高凹槽的填充率。电流密度较低时,表面不能吸附足够多的整平剂,导致铜离子主要在外表面和凹槽侧壁沉积,底部生长较慢,导致填充效果不理想;随着电流密度的增加,整体电势满足生长分布需要,添加剂有了比较理想的吸附,从而形成底部生长;但当电流密度过大时,可能会打破原来的生长模式,比如出现两壁沉铜的效率过快的现象[16],从而导致凹槽底部出现空隙或空洞。

图6 电流密度对填充率和填充速率的影响Fig.6 Effects of current density on filling rate and filling speed

2.3.3 加速剂浓度

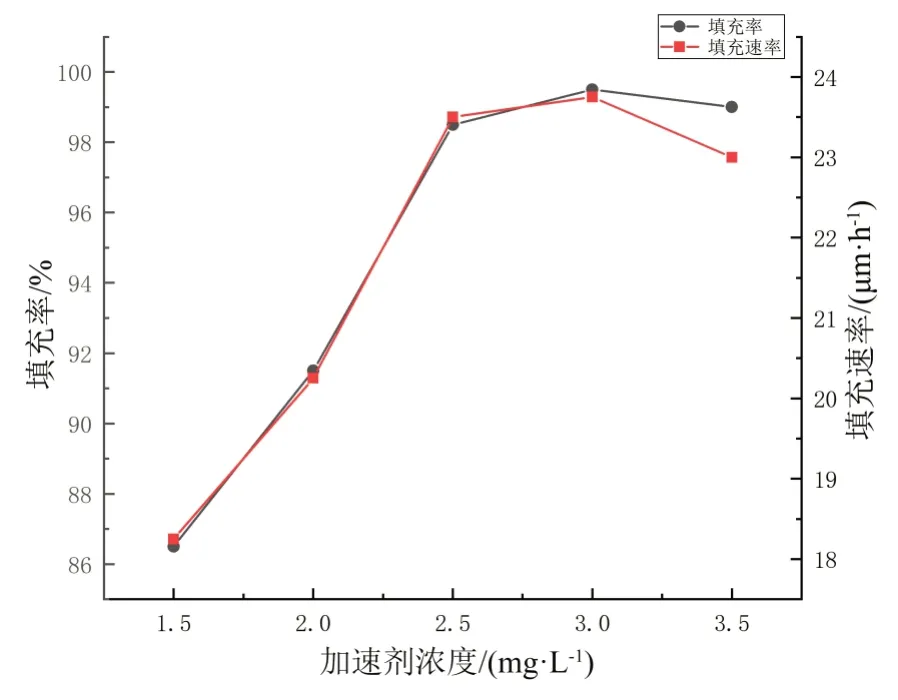

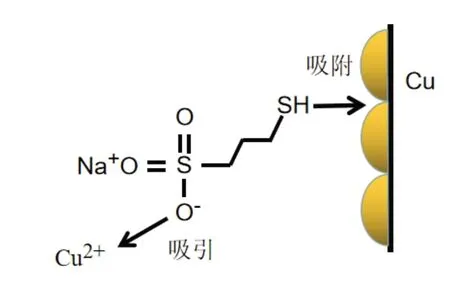

图7 为加速剂浓度对填充率和填充速率的影响。可以得到,随着加速剂的浓度的增加,凹槽的填充率和铜层的沉积速率都逐渐增大,填充率和沉积速率在加速剂浓度为3.0 mg/L 的时候达到最大值,继续添加加速剂,填充率不会改变,但铜层的沉积速率反而会出现下降的趋势。沉积较快的区域因为电势的影响,一般会有较多的加速剂附着,而加速剂同样会吸附铜离子。加速剂浓度太低,底部因为电势较低,无法吸附足够的加速剂分子,底部无法快速生长,而两侧的铜层则持续沉积,这样就无法达到需要的填充效果。但若加速剂浓度过高,会打破整平剂对侧壁铜沉积的抑制,孔底难以获得铜离子而影响填充效果,甚至会在底部形成空洞[17]。图8 为加速剂的加速机制示意图,加速剂的-SH 端容易吸附在铜面上,而另一端的-SO3-通过静电作用有效地捕捉溶液中的Cu2+,当这些Cu2+到达阴极后,电子可以通过溶液中的 Cl-迅速地将其还原为 Cu[18]。

图7 加速剂浓度对填充率和填充速率的影响Fig.7 Effect of accelerator concentration on filling rate and filling speed

图8 加速剂加速机制Fig.8 Acceleration mechanism of accelerator

2.3.4 整平剂浓度

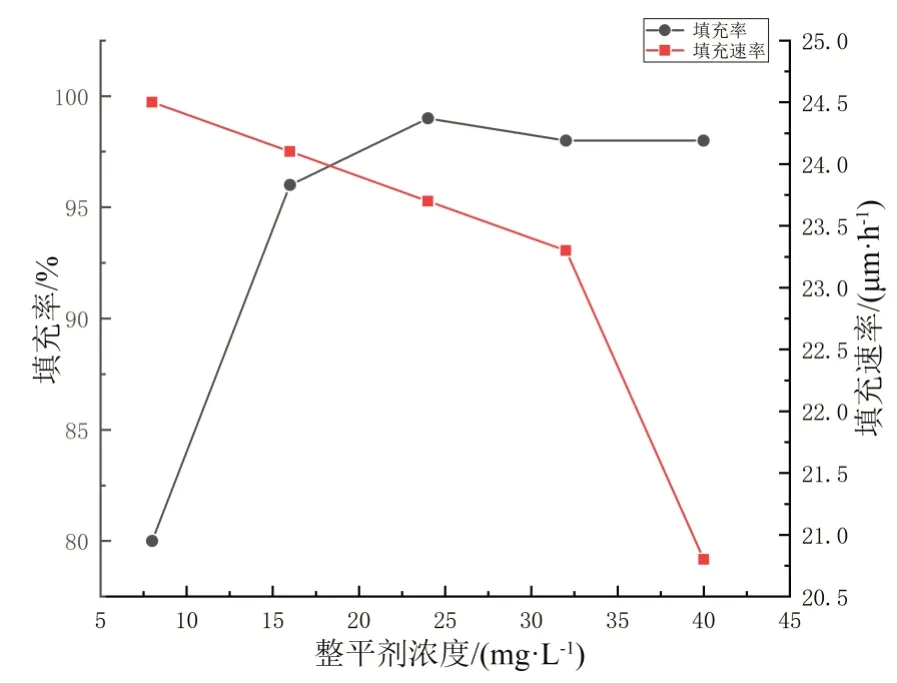

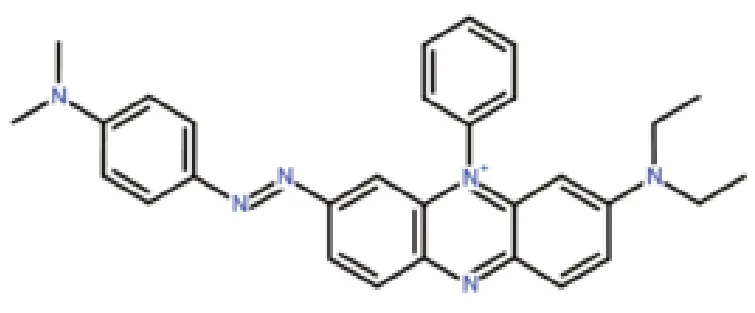

图9 为整平剂浓度对填充率和填充速率的影响。经分析可知,整平剂的添加可以起到促进填充的效果,但这个促进填充的同时也会降低电沉积的速率,毕竟整平剂也是一类特殊的抑制剂,由于整平剂的分子本身带有正电荷(如图10),一般认为因为基底表面电势分布的影响,整平剂可以吸附在阴极的尖端或凸起处,并且因为整平剂本身对电沉积起到的阻化作用,金属基底表面凸区的电沉积速率被明显降低了,最终起到了整平的效果[19]。同时整平剂的添加产生了一个阴极分极的效果,因为凸区能够吸附较多的整平剂,这使得凹区相对于凸区可以得到一个更大的电流分布,所以凹区的铜层比凸区厚。若整平剂浓度较低,则在凹槽内无法起到一定的抑制铜的生长的作用,使其在两侧的生长速度快于底部生长速度,可能会出现底部有未填充的缺陷,这个现象类似于加速剂过多的影响[20]。而随着整平剂浓度升高,添加剂体系趋于平衡状态时,生长形貌呈底部生长模式,填充效果最佳;若凹槽底部也吸附整平剂,则凹槽底部的铜的生长也得到了抑制,这也会使得凹槽的填充效果不佳。

图9 整平剂浓度对填充率和填充速率的影响Fig.9 Effect of leveling agent concentration on filling rate and filling speed

图10 JGB的分子结构Fig.10 Molecular structure of JGB

3 结论

采用酸性镀铜工艺,开展了微细凹槽内电沉积铜填充研究。结论如下:

(1)最优参数:室温条件下,抑制剂为100 mg/L时,加速剂为3 mg/L,整平剂24 mg/L,电流密度为1.5 A/dm2,电镀时间2 h。通过正交试验得出了各因素影响凹槽填充率的主次顺序:电流密度>加速剂浓度>整平剂浓度>电镀时间;同时也得到了各因素对铜填充速率的影响能力的主次顺序:电流密度>整平剂浓度>加速剂浓度>电镀时间,

(2)通过单因素实验得出:在一定范围内,随着电流密度和加速剂浓度的增加,凹槽的填充率和填充速率均增大;而随着电镀时间和整平剂浓度的增加,凹槽的填充率增加,填充速率降低。过大的加速剂浓度对凹槽的填充速率会起到抑制作用。