新乌鞘岭隧道利用既有线通风方案

2022-04-10邓荐

邓荐

(中铁十五局集团有限公司,上海 200070)

0 引言

随着我国高速铁路的持续发展,施工技术和设备不断进步,铁路线路中隧道占比越来越高,长大隧道[1]的设计与施工越来越普遍,隧道通风难度也随之提高。如何有效解决长大隧道的施工通风问题,成为铁路建设面临的挑战。结合兰州—张掖三四线铁路(简称兰张三四线铁路)新乌鞘岭隧道施工,研究、比选不同通风方案,论述利用既有线通风的实施方案及其效果,为类似工程提供参考。

1 工程概况

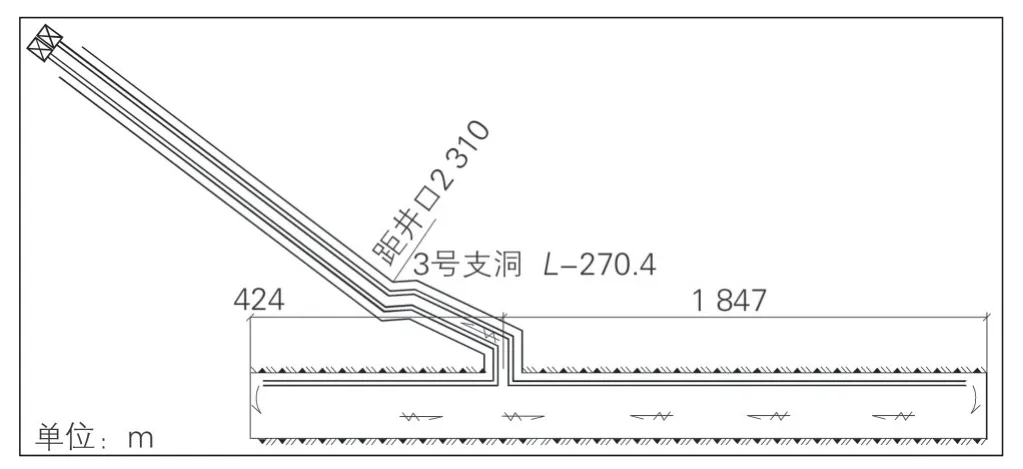

新乌鞘岭隧道站前工程为新建兰张三四线铁路中川机场—武威段的控制性工程,该隧道平面布置见图1。隧道起讫里程DK160+920—DK178+045,全长17 125 m,为双线隧道,设计速度250 km/h,最大埋深952 m。LZX-ZWXQ1 标承建隧道起讫里程DK160+920—DK168+941,标段全长8 021 m,共设3座辅助支洞,其中在既有5号斜井[1]630 m和1 750 m处分别设置1、2号施工支洞,支洞长度分别为264、728 m;在既有7号斜井2 310 m处设置3号施工支洞,长度为270 m。施工中存在隧道通风长度长、通风海拔较高、需风断面较大等困难。

图1 新乌鞘岭隧道平面布置

新乌鞘岭隧道各洞口海拔高度为2 700~3 000 m,气候垂直分带性明显,天气寒冷,日温差大,阴雨风雪冰雹天气多变,冰冻时间长。

2 斜井洞口压入式通风方案及其问题

2.1 通风风管及风机选型

隧道斜井进入正洞段落,原设计通风方案均为从斜井洞口外向洞内压入式供风,通风距离长。以标段内通风距离最长的7 号斜井3 支洞工区小里程段为例,进行通风验算,通风距离最大为4 447 m(距离斜井口20 m+斜井长度2 310 m+支洞长度270 m+小里程工区长度1 847 m)。7 号斜井洞口压入式通风平面布置见图2。

图2 7号斜井洞口压入式通风平面布置

2.1.1 通风风管直径选择

根据通风风损、风阻与风管直径的关系,以及斜井内净空条件的限制,选择最优的风管直径,隧道斜井段选取直径1.7 m 的风管,支洞及正洞段选取直径2.0 m的风管。

2.1.2 风量和风压计算

施工通风需风量分别按最低风速要求、洞内最大工作人数、爆破排烟、稀释和排除内燃机械废气等因素计算,取其中风量最大值作为最大需风量。

通风采用压入式,通风设备选用轴流风机,风管平均百米漏风率不大于1.0%,考虑通风管局部弯曲、个别破损等,取百米漏风率β为1.0%,摩擦阻力系数λ为0.017。

按照最不利情况选择隧道内施工参数,作为通风计算的基础数据。计算洞内最小允许风速所需的隧道最大开挖断面数据,选择设计最大断面上、下台阶同时爆破的情况,最大开挖断面面积Amax为136 m2。计算爆破排烟需风量所需的1次爆破最大炸药用量参数,选择掌子面上、下台阶同时爆破并掘进允许范围最大值所需的炸药量Gmax,取值为340 kg。计算作业人员所需新鲜风量所采用的洞内最多作业人员参数,选择1个作业面范围同时进行开挖、仰拱、二衬等工序施工的人数总和,取值为100人。

2.1.2.1 风量计算

(1)隧道内最大需风量比选。计算比选以下4种需风量,选择其中最大值作为隧道最大需风量:保证洞内稳定风流最小风速不小于0.15 m/s所需的风量;同一时间最多工作人员所需新鲜空气量;爆破排烟所需风量[2-3];稀释内燃机械废气所需风量。

经过计算、比选,稀释内燃机械废气所需风量为隧道内最大需风量[4]。

式中:Q4为所需风量;k为通风计算系数,取3.0 m3/min·kW;Ni为某类内燃设备总台数;Mi为各台柴油设备的额定功率;Ti为各台柴油机设备工作时柴油机利用率系数,取挖机0.65、装载机0.65、出渣车0.65、罐车0.50,其他车辆0.10。隧道作业段内使用的内燃机械包括:1台挖机、1台装载机、2台出渣车、1台罐车,挖机功率125 kW,装载机功率162 kW,出渣车功率215 kW,罐车功率215 kW,其他车功率103 kW。

(2)高原风量修正。新乌鞘岭隧道平均海拔约为2 800 m,反算海拔大气压为72 000 Pa;1 mm 汞柱(mmHg)=133.22 Pa;72 000/133.22=540 mmHg。通过式(2)对最大需风量进行调整,得到高原隧道作业面的修正需风量[4]。

式中:P高为高山地区大气压力;Q为正常条件下计算的风量;Q高为高原隧道所需风量。

(3)反算风机出口所需风量。通过作业面所需风量、百米漏风率及通风管长度,计算风机出口需要达到的最低风量[5-6]。

式中:β为百米漏风率平均值,取1%;L为通风管长度;Q机为风机出口风量。

2.1.2.2 风压计算

对风管的局部阻力以及沿程阻力进行计算,并进行组合得出通风管路的总风阻,既是风机对抗风阻所需的最低风压。

(1)局部阻力。局部阻力主要包括风管转角处以及变截面处增加的风阻,计算公式如下[2]:

式中:hx为管路的局部阻力;ξ为局部阻力系数;v为管路小断面处的风速;ρ为空气密度。

① 管道转弯时,ξ=0.008α0.75/n0.8,α为转弯角度;n=R/d,R为转弯处的曲率半径,d为管道直径。

② 对于突然扩大的异径管接头,ξ=(1-A1/A2)2,A1、A2分别为进出接头的管道截面积。

(2)沿程阻力。风管的沿程风阻为风管通长的整体阻力,计算中还应考虑风管漏风率,计算公式如下[2]:

式中:hf为风管的沿程压损;λ为摩擦系数;Q0为送到作业面的风量。

(3)风机出口所需全压。将风管局部阻力以及沿程阻力按照式(6)进行组合计算,得出风机出口全压Ht,即风机对抗风阻所需的最低风压[2]。

经计算风机出口所需全压为7 440 Pa。

2.1.3 风机选型

根据风量、风压计算结果进行风机选型。选择能够同时满足通风所需风量及风压的风机,对隧道作业面进行压入式通风。通风风机选型见表1。

表1 通风风机选型(斜井洞口通风方案)

2.2 问题分析

新乌鞘岭隧道各斜井施工段落,通过斜井及支洞进入正洞施工,斜井长度普遍大于1 700 m,从斜井洞口向掌子面进行压入式通风,通风距离很长,存在以下问题:

(1)必须采用超大功率风机,耗电量大,供电系统压力大,根据风机选型计算,7 号斜井3 支洞工区小里程段至少要采用功率3×160 kW=480 kW 的风机,才能满足隧道内的通风需要。

(2)通过沿程阻力的计算公式可知,风阻与风管直径的5 次方成反比,风管直径每降低0.1 m,风阻将大幅度增大。风管直径与风阻关系见表2(根据7 号斜井3支洞工区小里程段相应条件计算得出)。

表2 风管直径与风阻关系

通过表2可得,为满足通风需要,斜井内必须使用1.7 m以上直径的风管。

既有斜井通风所需净高见图3,在风管直径为1.7 m时,既有斜井内净空高度至少需要6.2 m才能满足行车需要。经实测斜井内实际净高平均为5.6 m 左右,为满足行车净高,需要对既有斜井底板进行开挖来降低标高,起到增加斜井净空高度的作用,存在工程量大、安全风险高等问题。

图3 既有斜井通风所需净高

(3)通过风机出口所需风量反算公式可知,风机出口所需风量与风管的长度及漏风率成正比。通风距离越长风损越大,不可控因素越多,通风效果难以保证。

3 利用既有线通风方案

针对斜井洞口压入式通风存在的问题及困难,项目部提出风机接力与隔板通风的解决方案,但研究论证的结论是:洞内设置接力风机的通风方式,对于实际增加掌子面风量及风压并没有实质性的作用;斜井设置隔板通风方式,存在技术相对复杂、成本相对较高、维修相对麻烦、风阻及漏风相对较高等问题。

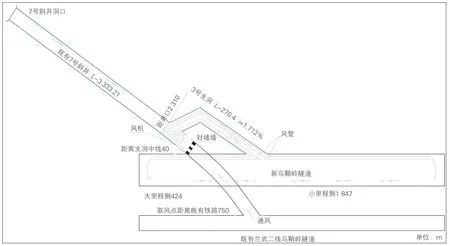

进一步研究发现,新乌鞘岭隧道主要进洞方式为利用既有斜井进入正洞,既有斜井与正在运营的兰武二线铁路相通,可在支洞口附近借用既有线隧道内的流动风流进行通风,大大减小了风机至掌子面的通风距离,同时又解决了斜井内的净空高度不足问题。

3.1 通风方案

既有隧道与施工隧道通风关系,即利用既有线通风方案见图4。既有斜井与既有兰武二线铁路隧道相通,通过在3 号支洞口下游40 m 处设置通风风机,将既有隧道内的新鲜空气,通过轴流风机压送至施工掌子面。最大通风距离为2 157 m(距离支洞口40 m+支洞长度270 m+小里程工区长度1 847 m)。利用既有隧道供风现场见图5。

图4 既有隧道与施工隧道通风关系示意图(利用既有线通风方案)

图5 利用既有隧道供风

3.1.1 可行性研究

既有兰武二线铁路乌鞘岭隧道为运营隧道,采用该通风方案前,应分析通风对既有线运营的影响。通过模拟计算分析利用既有线通风对既有线运营的影响[7-8]。数值计算模型见图6。

图6 数值计算模型

《铁路技术管理规程(高速铁路部分)》第十七章第343条规定:环境风速不大于25 m/s时,运行速度不大于200 km/h;环境风速不大于30 m/s时,运行速度不大于120 km/h;环境风速大于30 m/s时,严禁动车组列车进入风区。依此规定,既有乌鞘岭内以120 km/h 速度运营的列车,其周边环境风速不应大于30 m/s。

通过数值计算得出列车周边0.5 m 处各测点全风速最大值为16~26 m/s,纵向风速最大值为16~26 m/s,横向风速最大值为4~10 m/s,没有超过30 m/s,利用既有线通风方案满足列车安全运营要求。

3.1.2 通风风管及风机选型

采用上述风量、风压计算公式,代入调整后的通风距离及风管直径,计算得出风机出口所需最小风量为50.76 m³,风机出口所需最小风压为3 811.99 Pa。为方便洞内施工及风管维护、安装,风管直径均采用1.7 m。通风风机选型见表3。

表3 通风风机选型(既有线通风方案)

3.2 优势分析

与斜井洞口压入式通风相比,利用既有线压入式通风,优势明显,主要解决了以下问题:

(1)缩短通风距离,保证供风效果。相比从斜井洞口压入式通风,最大通风距离由4 447 m 降低至2 157 m。减少了通风过程中的不可控因素,降低了风阻,保证了通风效果。

(2)降低了施工用电负荷及电量消耗。利用既有线通风采用2×132 kW=264 kW 风机,相比从斜井洞口通风采用的3×160 kW=480 kW 风机,耗电量降低了45%。同时也大大减轻了隧道施工供电压力。

(3)解决了斜井内净空不足的问题。利用既有线通风,仅占用支洞口下游40 m 长的斜井范围,不占用施工作业通道,无需对既有斜井进行底板加深处理,大大降低了安全风险,减少了施工工程量。

4 通风效果与经济效益分析

4.1 通风效果

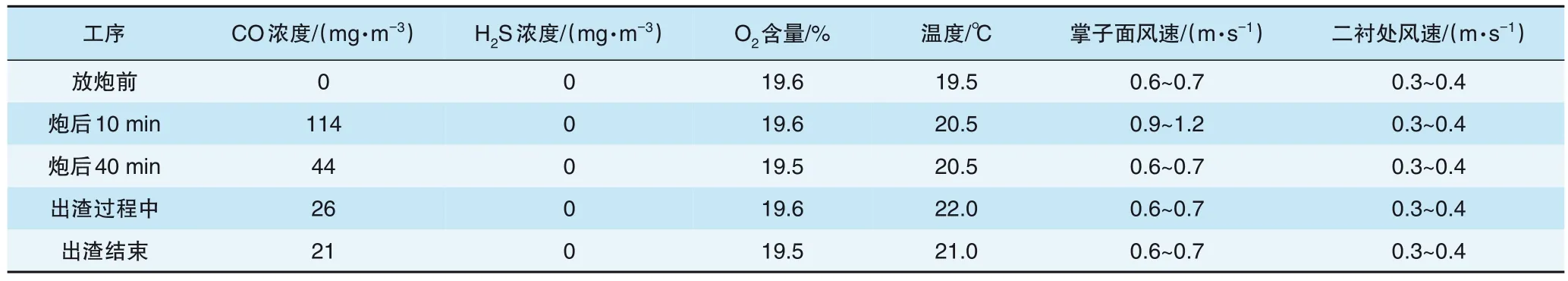

利用既有线通风效果见表4。从表4可知:一氧化碳(CO)浓度在放炮后达到最高,存在短时间超标的情况,其他工序基本正常,均在30 mg/m³以下;硫化氢(H2S)浓度各工序基本为0,对隧道施工不存在影响;氧气(O2)含量低于20%的标准值,基本都在19.5%左右,是施工地处高原又没有采取制氧、供氧措施所致,设置制氧设备即可满足要求;温度均低于28 ℃的标准值;掌子面风速基本为0.6~0.7 m/s,满足分部开挖的坑道内风速不应小于0.25 m/s 的要求;二衬台车处风速基本在0.3~0.4 m/s,满足全断面处风速不应小于0.15 m/s 的要求。综上所述,利用既有线通风能够满足隧道内施工通风的要求。

表4 利用既有线通风效果

4.2 经济效益

4.2.1 用电费用

利用既有线通风方案,相比斜井洞口压入式通风方案,通风距离大大缩短,风损及风阻均大大减小,所需风机功率也随之大大降低。经测算,风机总功率由1 440 kW 降低至968 kW,风机总用电量降低约6 366 048 kW·h,节约电费约384.7 万元(见表5)。

表5 2种通风方案电费对比

4.2.2 施工费用

如果采用从斜井洞口通风,为满足行车净高需要,必须对斜井底板进行降低处理,斜井宽度5.6 m,净空高度由5.6 m 调整至6.2 m,需进行降底板开挖0.6 m,利用斜井总长为(1 750+2 310)m=4 060 m,Ⅳ级围岩开挖单价约为316 元/m³,可计算得出降低底板费用为4 060×5.6×0.6×316=431.1万元。

利用既有线通风,仅占用支洞口下游40 m 长的斜井范围,不占用施工作业通道,无需对既有斜井进行底板加深处理,可节约用于降低底板费用431.1万元。

5 结束语

相比从斜井洞口压入式通风方案,利用既有线压入式通风,能够大大降低风机至掌子面之间的通风距离,能够减少非正常漏风的概率、减小风阻、减少风损,提高了通风效率,保证了洞内空气质量及风速,进而保障了施工作业环境、工作效率与职业健康,同时也具有良好的经济效益。该方案在实际运用中效果良好,可为类似工程提供参考。