H 型双排抗滑桩支模架施工工艺及要点研究

2022-04-02田小将

田小将

(中铁二十二局集团第五工程有限公司,重庆 400042)

1 案例工程概况

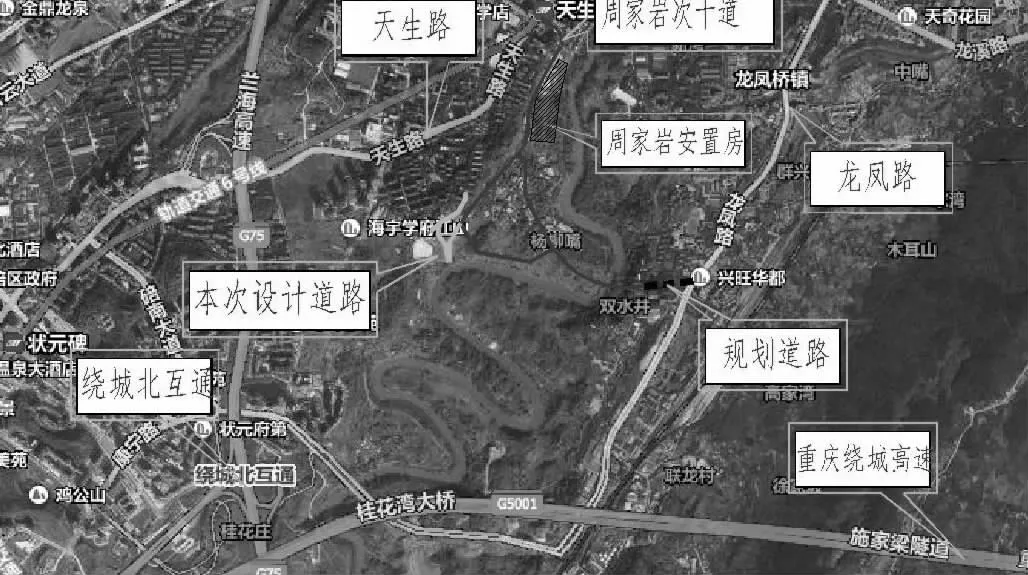

1.1 工程区位简介

本文所选案例工程为ZJY 片区道路桥梁支挡工程项目,施工道路共三条,分别为一支路延伸段、长坝嘴一号路A 段与长坝嘴一号路B 段。一支路延伸段全长0.358 公里;长坝嘴一号路A 段全长0.313 公里;周家岩小学长坝嘴一号路B段全长0.335 公里。详细区位图如图1 所示。

图1 案例ZJY 片区项目区位图

如图1 中本次设计道路中的边坡段采用H 型斜撑式双排抗滑桩工艺进行治理,治理边坡长度101.60m,前排桩缟号H1-1→H29-1, 后排桩编号为H1-2→H29-2 共计58 根桩,均为圆形旋挖桩,钻孔直径均为2.50m,前排桩、后排桩 横向中心间距均为3.50m,前排桩、后排桩纵向中心间距均为8.00m,前排桩桩顶标高低于后排桩桩顶标高5.81 米,后排桩桩长29.50m→36.00m。后排桩桩顶标高204.00m→213.50m,前排桩桩顶标高198.19m→207.69m。

1.2 施工区地质情况及岩土分布

案例工程ZJY 片区位于川东南弧形构造带华莹山帚状褶皱构造束东南部,北碚向斜南东翼,无区域性断层通过,岩层呈单斜产出,岩层倾向280~305°,倾角24~30°,优势产状290°∠28°。该片区内出露的地层由上而下依次可分为第四系全新统填土层(Q4ml)、粉质粘土(Q4el+dl)和侏罗系中统沙溪庙组(J2s)沉积岩层。表层以杂填土为主,主要为粘性土、砂、泥岩块石及砖、砼块等建筑垃圾以及胶袋、塑料、布、木块等各类生活垃圾组成厚度约14.5~16.4m,分布于场区中部。沿线基岩埋深0.0~45.5m,基岩面倾角5~20°为主,总体与原始地貌一致,局部基岩面倾角较大>30°,相对高差约25m 左右,岩土界面总体起伏较大。场地基岩强风化带一般厚度0.50~3.50m,岩体破碎,风化裂隙发育,岩芯成块状,岩质软,手可捏碎,岩体基本质量等级为Ⅴ级。

1.3 工艺难点

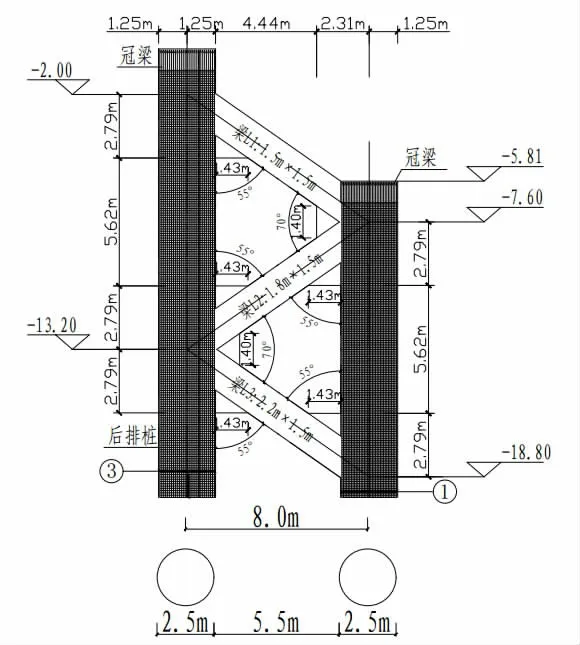

在所选工程案例段的H 型双排抗滑桩支模架施工工艺如图2 所示。

图2 H 型双排抗滑桩支模架施工工艺示意图

该工程项目工艺难点有四:第一,H 型桩地面部分施工方式:因L1、L2、L3 梁宽度不一致,纵向空间上重合。L1、L2 梁支撑无法从地面搭设至梁底,若接桩一次到顶,支撑架抗倾覆无法满足;第二,工艺各环节的衔接,如场地平整硬化、L1~3 梁顶接桩浇筑和挡土墙及冠梁间浇筑的衔接难度较高;第三,关于模板制作:为了保证H 型抗滑桩地面部分整体施工进度,地面接桩部分为定型钢模,并提前由专业厂家制作完成到场,支模架采用扣件式脚手架。其余为木模,在场地平整过程中,现场同步进行制作。从而保证模板制作不耽误关模、模板加固和混凝土浇筑;第四,由于案例工程段在桩位密集的受限空间施工多道斜梁,这就对施工现场人员技能达标、安全风险管控得力、技术保障可控、物资供应及时、操作平台及架体牢靠等提出了更高的要求。

2 H 型双排抗滑桩支模架工艺简述

2.1 工艺流程

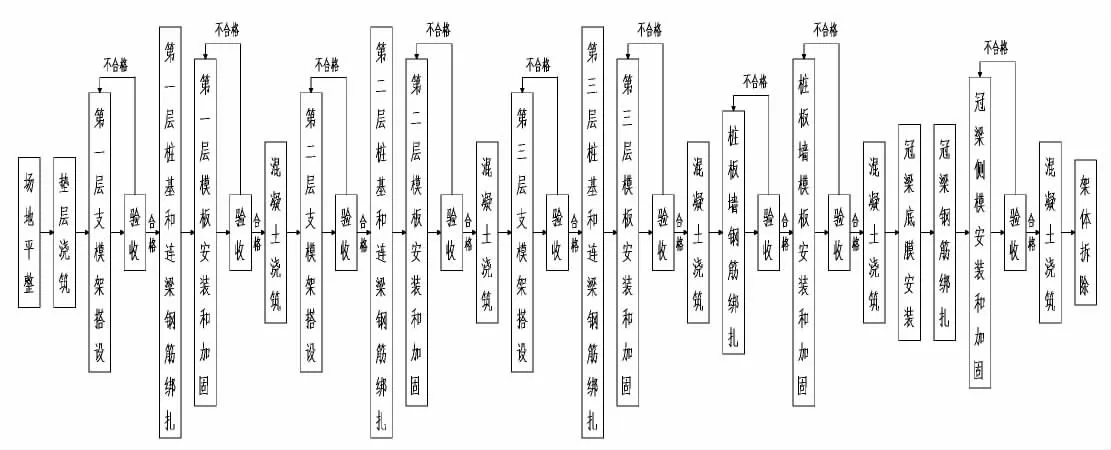

H 型双排抗滑桩支模架工艺流程情况如图3 所示。

图3 H 型双排抗滑桩支模架工艺流程图

2.2 重要环节工艺方法简述

由图3 可知,H 型双排抗滑桩支模架工艺可分为五大重要环节,分别为:

2.2.1 垫层环节

垫层环节首先是对H 型抗滑桩施工场地进行人工平整夯实,多采用立式手扶冲击机进行,平整夯实范围为抗滑桩前桩、后桩以及挡土板的外边缘145cm 内;其次平整夯实后用C20 混凝土进行125cm 宽度范围、15cm 厚度的垫层浇筑,为L1~L3 抗滑桩接桩以及斜梁脚手架的搭设提供夯实的基础。

2.2.2 接桩、斜梁支撑架环节

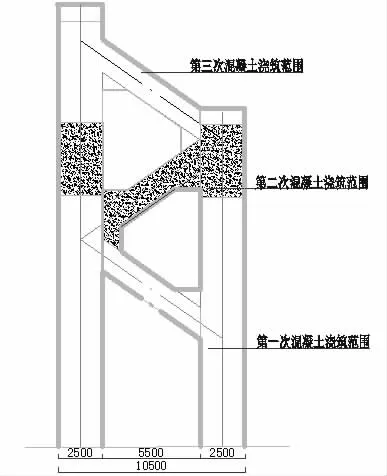

本案例施工段H 型双排抗滑桩支模架工艺采用的是扣件式钢管脚手架模板支撑体系。其主要原因为:L1、L2、L3 梁在纵向空间上重合,L1、L2 梁中间支撑钢管无法从地面搭设。否则L1 梁竖向支撑钢管要穿过L2、L3 梁,L2 梁竖向支撑钢管要穿过L3 梁,无法实施。该环节分布浇筑情况如图4所示。

图4 接桩及斜梁支撑架环节浇筑顺序示意图

如图4 所示该环节工艺顺序为:接桩和斜梁由地面向上分三次浇筑实施,接桩及斜梁浇筑完成后,再由地面向上浇筑挡板和冠梁。斜梁L3 平场后可能形成的架体最大高度按11.50 米(含梁高1.50 米)考虑,该点施工即为危险性较大部位。L3 梁架子设计按其高度计算。斜梁上一级L3 与L2,L2与L1 架体最大高度按7.12 米(含梁高1.5 米)计算。同时,立杆和水平杆间距应按照模板架子设计要求搭设,纵横杆排列整齐。

2.2.3 L3~L1 各斜梁支撑体系

L3~L1 各斜梁支撑体系环节是H 型双排抗滑桩支模架工艺的要点所在,其核心内容是对H 型双排抗滑桩L3~L1斜梁模板支撑的三次架管工艺、三次浇筑外架搭设和三次浇筑的内架搭设工艺,由于细节较多将在下文3.1 节作为工艺要点详细论述。

2.2.4 脚手架搭设环节

本案例施工段采用双排脚手架,与接桩和斜梁连接成整体。其具体搭设工艺如图5所示。

图5 脚手架搭设工艺示意图

如图5 所示,四周竖向剪刀撑设置至架顶,架顶设置水平剪刀撑;四周扫地杆离地不超过200mm。立杆垂直,连接扣件要拧紧。相对架与架增设两道水平管连接。确保脚手架的整体性和稳定性。施工过程中大横杆分别在立杆内侧与立杆用直角扣件扣紧,不能隔步或遗漏。小横杆应贴近立杆设置,用直角扣件与大横杆扣紧,上下层小横杆应沿立杆左右两侧布置,各杆件相交伸出端头大于150mm,以防杆件滑脱。在地基搭设时除用C20 混凝土做硬化外,还要于立杆下面加铺木条或木板,减少由于架子不均匀而产生的沉降。

2.2.5 桩间挡板及支架搭设环节

该环节首先桩间土石方可用挖机进行破碎,底部开挖从桩临空面开挖至桩板墙内侧+800mm,上部根据放坡系数进行开挖,自卸汽车运至回填区域回填,装载机整平,振动压路机碾压密实;其次,在垫层基础做好后,以人工搭设桩间挡板及支架,其具体布置工艺如图6 所示。

图6 桩间挡板及支架搭设工艺示意图

如图6 所示,立杆纵距为1.2m,横距为1.05m,步距1.5m,施工时应注意挡土板与桩身接触部位应先进行凿毛,凿毛以露出新鲜粗骨料为止。

3 H 型双排抗滑桩支模架工艺要点

3.1 斜梁L3~L1 支撑体系的构建

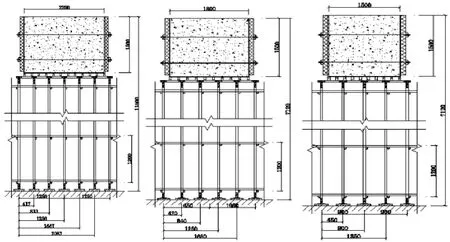

如前文2.2.3 节所述,L3~L1 各斜梁支撑体系环节是H 型双排抗滑桩支模架工艺的要点,主要在H 型双排抗滑桩L3~L1 斜梁模板支撑的三次架管工艺、三次浇筑外架搭设和内架搭设工艺。其中三次架管的立面情况与平面情况分别如图7、图8 所示。

图7 位L3~L1 架管立面示意图

图8 位L3~L1 架管平面示意图

如图7 和8 所示,该工艺具体细节如下:L3~L1 的梁断面分别为2200mm×1500mm、1800mm×1500mm、1500mm×1500mm;均采用扣件式钢管脚手架,由大小横杆、立杆、斜杆、剪刀撑等组成,并用扣件连接成整体,并统一采用Φ48mm×3.6mm 钢管;斜梁沿跨度方向立杆间距均为0.60m,其中斜梁L3 梁底两侧立杆横向总间距(不含操作架宽度)2.50m,立杆总计根数为7 根,梁底横向立杆依次距梁底左侧立杆距离:417mm,833mm,1250mm,1667mm,2083mm,2500mm;斜梁L2 梁底两侧立杆横向总间距2.20m,立杆总计根数为6 根,梁底横向立杆依次距梁底左侧立杆距离:420mm,840mm,1260mm,1680mm,2200mm;斜梁L1 梁底两侧立杆横向总间距1.80m,立杆总计根数为5 根,梁底横向立杆依次距梁底左侧立杆距离:450mm,900mm,1350mm,1800mm。L3~L1 均以梁底小梁平行方向铺设,梁底支撑小梁间距200mm,方木小梁截面45mm×90mm,架管步距1.20m进行支撑, 所不同者,L3 沿根数12 根,L2 与L1 沿根数均为10 根。L3~L1 的主梁均采用2 根Φ48mm×3.6mm 并用,同时前桩和对应后桩为一组,每组桩间架管纵向和横向间距均为0.9 米,步距1.5 米,用Φ48mm×3.6mm 钢管搭设满堂架用于连接各组桩间架管,以加强其整体性。三次浇筑外架搭设和内架搭设工艺如图9 和图10 所示。

图9 位L3~L1 浇筑外架搭设示意图

图10 位L3~L1 浇筑内架搭设示意图

如图9、10 所示,架体搭高沿横向上,即H1→H29 方向架子搭设长度不小于20 米才能进行关模、扎筋、浇筑混凝土,以防架子到塌。L3~L1 面板均采用厚度为18mm 木胶合板,四周竖向剪刀撑设置至架顶,架顶设置水平剪刀撑。四周扫地杆离地不超过200mm。架四方连续设置斜撑杆,斜撑杆基础一定要稳定牢固。以保证在混凝土浇筑中桩模不因失稳而发生倾斜或倒塌,按设计标高调整脚手架可调顶托的标高,可调顶托的外露部份不应超过200mm,在可调顶托的托板上安放Φ48mm×3.6mm 双钢管作主龙骨,在主龙骨上安装梁底次龙骨。如图9、10 所示,L3-L2、L2-L1 的立杆有大部分设在前面的斜梁面上,并在斜梁面上设阶梯形木垫块,垫块水平尺寸根据立杆间距确定,并且阶梯形木垫块之间一定要稳定牢固。

3.2 关键环节的面板验算(以L3 斜梁支撑体系为例)

在H 型双排抗滑桩支模架工艺中对受压区域的混凝土抗裂程度以及相应的承载能、压应能力;受压、受弯构件的承载力;各种荷载参数等都有着较高要求,这就需要对关键环节进行面板验算以保证工程的顺利进行。面板验算是一个相对庞大的计算过程,在此仅以所选案例项目中L3 斜梁支撑体系为例进行研究,相关验算数据如表1 所示。

表1 L3 斜梁支撑体系面板验算相关数据

将表1 中数据结合前文图6,图7 中L3 斜梁的相关基础参数进行具体面板验算,取单位宽度b=1000mm,按四等跨连续梁计算则有:

W=bh2/6=1000×15×15/6=37500mm3,

I=bh3/12=1000×15×15×15/12=281250mm4

q1=γ0×[1.3(G1k+(G2k+G3k)×h)+1.5×γL×Q1k]×b=1×[1.3×(0.1+(24+1.5)×1.5)+1.5×0.9×3]×1=53.905kN/m

q1静=γ0×1.3×[G1k+ (G2k+G3k)×h]×b=1×1.3×[0.1+(24+1.5)×1.5]×1=49.855kN/m

q1活=γ0×1.5×γL×Q1k×b=1×1.5×0.9×3×1=4.05kN/m

q2=[1×(G1k+(G2k+G3k)×h)]×b=[1×(0.1+(24+1.5)×1.5)]×1=38.35kN/m

计算简图如图11 所示。

图11 L3 斜梁计算简图

则有强度验算:

Mmax=0.107q1静L2+0.121q1活L2=0.107 ×49.855 ×0.22+0.121×4.05×0.22=0.233kN·m

σ =Mmax/W =0.233 ×106/37500 =6.213N/mm2≤[f] =15N/mm2

满足要求。

挠度验算:

Vmax=0.632q2L4/ (100EI)=0.632×38.35×2004/ (100×10000×281250)=0.138mm≤[ν]=L/400=200/400=0.5mm

满足要求。

支座反力验算:

设计值(承载力极限状态):

R1=R5=0.393q1静L+0.446q1活L=0.393 ×49.855 ×0.2+0.446×4.05×0.2=4.28kN

R2=R4=1.143q1静L+1.223q1活L=1.143 ×49.855 ×0.2+1.223×4.05×0.2=12.387kN

R3=0.928q1静L+1.142q1活L=0.928×49.855×0.2+1.142×4.05×0.2=10.178kN

正常使用标准值:

R1'=R5'=0.393q2L=0.393×38.35×0.2=3.014kN

R2'=R4'=1.143q2L=1.143×38.35×0.2=8.767kN

R3'=0.928q2L=0.928×38.35×0.2=7.118kN

满足要求。

4 结论

综上所述,在施工过程中为顺利的完成H 型双排抗滑桩支模架工艺,除严格遵守各重要工艺环节流程外,要将施工侧重点集中于斜梁L3~L1 支撑体系的搭建,并做好同步的面板验算。由实际施工效果来看,本工艺方案坚实可靠,有效的解决了因斜梁钢筋绑扎后,空隙较小导致的混凝土浇筑存在的振捣密实问题,为今后施工类似工程积累了丰富经验。