海油石油92 系列自升式钻井平台冲桩系统改造升级研究

2022-04-02张福

张福

(中海油田服务股份有限公司钻井事业部,天津 300452)

1 基本背景介绍

海洋石油92 系列钻井平台每次在渤海湾不同区域作业前,由于作业区块的不同和海床地层结构的差别等因素,平台在不同作业区块就位的桩靴入泥情况也难以准确判定。在遇到地层结构特殊导致平台桩靴入泥深度比较深的情况下,受限于平台原始设计的冲桩系统等原因,平台在作业结束离开区块前,由于冲桩效率难以保证,拔桩作业一般较为困难,且在整个拔桩作业过程中,平台始终处在高风险作业的过程中,平台只有通过高效快速将桩靴拔出淤泥,平台才能减少所面临环境风险的时间,往往一但遇到恶劣海况情况下,平台受海浪及风力综合因素影响明显,平台将剧烈晃动,因桩靴的入泥深度较深导致短时间内不能离场,给平台桩腿结构及平台升降系统造成较大隐患,同时拔桩作业时间过长,平台整个拖航作业的进度难以预测,就会给甲方作业者的作业计划带来逾期,也会产生一定的经济损失。为解决这一问题,平台研究制定了专门的应对改造方案。

2 改造方案研究

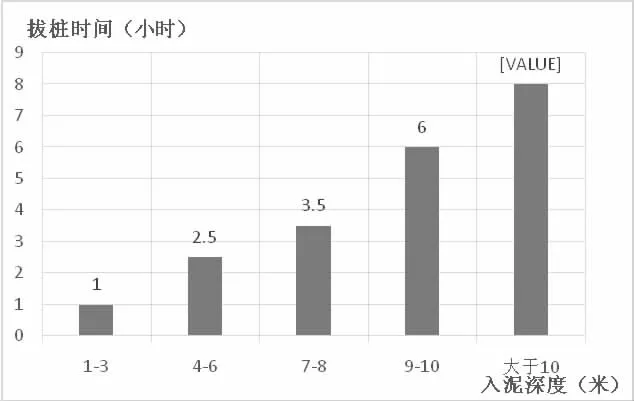

平台根据历次拔桩作业的经验总结,结合在桩靴入泥深度超过10 米后,平台冲桩效率较低的实际情况,研究设计增加了高压分级冲桩系统布置进行现场应用,见图1。

图1 单个桩靴入泥深度与拔桩时间对比

2.1 基本原理分析

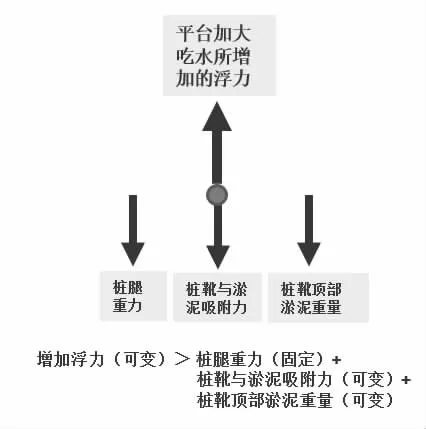

通过对平台拔桩原理分析,拔桩作业中,桩靴受到4 个作用力,见图2。

图2 拔桩受力分析示意图

作用力1(向上):加大平台吃水所增加浮力(可变)

作用力2(向下):桩腿重量(固定)

作用力3(向下):桩靴与淤泥吸附力(可变)

作业力4(向下):桩靴顶部淤泥重量(可变)

拔桩条件:

增加的浮力(可变)>桩腿重力(固定)+桩靴与淤泥吸附力(可变)+ 桩靴顶部淤泥重量(可变)

根据以上分析得出拔桩作业效率是通过三方面来实现:

一是通过增大平台单个桩腿位置的吃水深度来增大平台浮力作用,二是通过对桩靴附近淤泥进行高压大排量冲刷,减少吸附阻力的情况,三是通过减少桩靴顶部淤泥重量,通过这三个作业力同时作用来提高拔桩效率。

首先按照平台出厂的操船手册要求,平台在拔桩作业时的最大吃水深度是有极限要求的,最大吃水深度的考虑是基于两点:一是由于平台出厂设计计算要求这个深度为极限安全深度,二是来根据每次实际情况,一旦接近极限吃水时,平台单桩偏斜较大过大造成升降装置负荷也接近极限负荷,在继续提高吃水深度,升降系统将会过载停机。所以无限增加吃水深度来改变作用力1-加大平台吃水所增加最大浮力的方案不可行。

其次通过改变桩靴与淤泥吸附力来提高冲桩效率是否可行,原有系统对克服桩靴与淤泥的吸附力作用较为明显,而且随着桩靴入泥量的增加,桩靴与淤泥的吸附力并没有增加,改善作用力3-桩靴与淤泥的吸附力也无法实现。

最后平台经过讨论分析,随着桩靴入泥深度的增加,桩靴压坑侧壁上淤泥垮塌,桩靴上部的淤泥重量相应增加,成为拔桩阻力的一个重要组成部分,桩靴入泥深时,拔桩效率降低最主要的阻力因素为桩靴顶部淤泥重量的增加导致的,通过改变作用力4 桩靴顶部淤泥重量方案可以实现,且可以提高冲桩效率。

2.2 冲桩系统改造方案

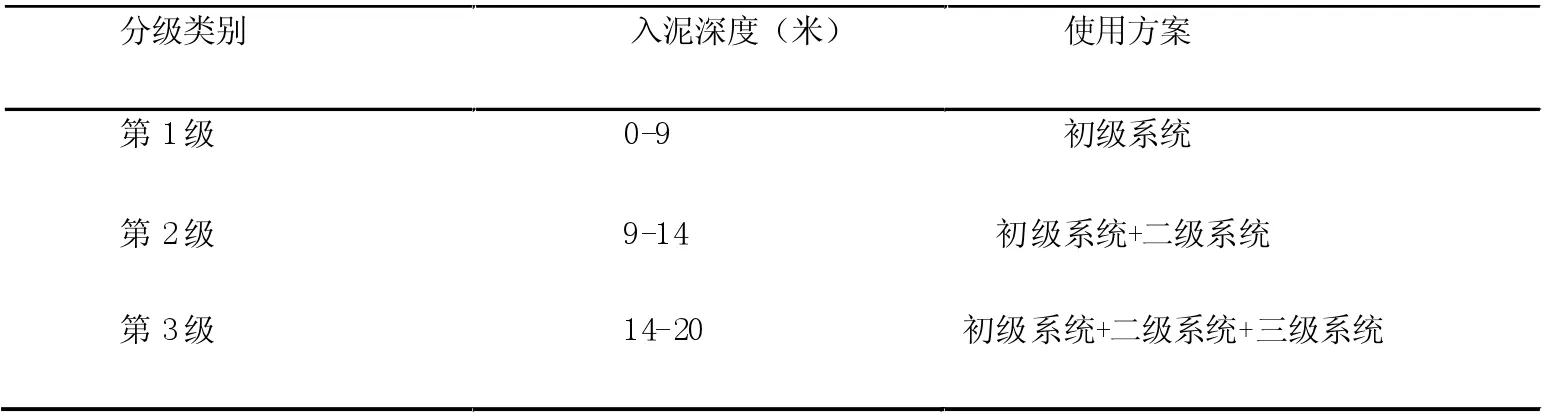

根据平台拔桩作业原理的分析,平台计划设计改进桩靴冲桩系统结构的方案。由于原冲桩系统喷淋装置喷射范围的局限性,如在原桩靴结构基础上进行改造,投入成本巨大且效果不佳,平台决定在原冲桩系统外部增加一套多级分层喷淋系统,针对桩靴入泥较深的情况下,通过对桩靴顶部过多淤泥量的冲刷,来减少桩靴顶部淤泥阻力,同时减少桩靴入泥的相对深度的方法来提高冲桩效率。且在不同入泥情况下,拔桩作业方案实现了可选择性,见表1。

表1 高压分级冲桩系统使用方案

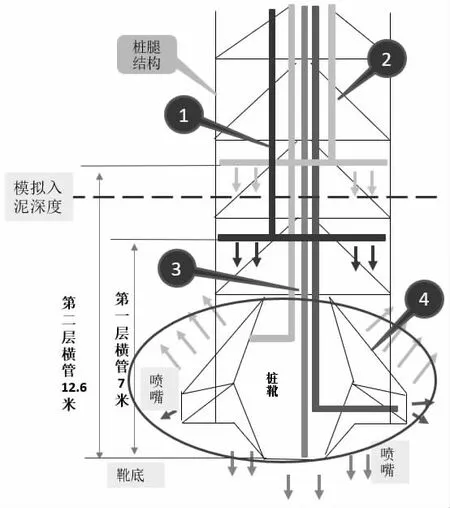

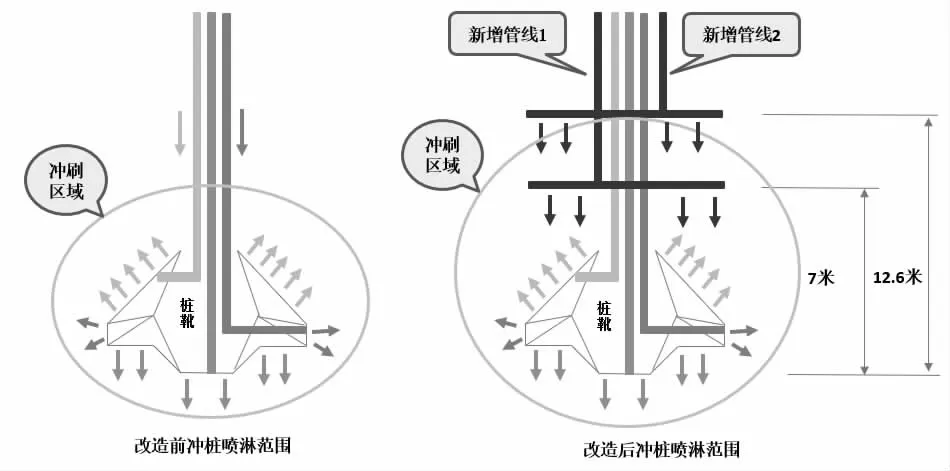

平台重点针对克服影响拔桩效率的主要因素——桩靴顶部增加的淤泥重量来设计了如下分级冲桩改造方案(图3)。喷嘴设计位置根据桩腿结构的实际距离及喷淋最佳位置的考虑,正好在桩腿中间两层环形支撑分别距离桩靴底面7 和12.6 米位置布置,至少可以满足平台入泥在20 米情况下,将桩靴顶部淤泥冲刷至平台快速达到漂浮状态。喷嘴的位置确定后,喷嘴布局方式选择了环形布置,同向角度分布,使多个喷嘴在使用中形成环流,起到最大程度上冲刷淤泥的作用。

图3:上图中1、2 新增两路分级喷淋管线,3 是原三路喷淋管线(出口为底部全部红色箭头示意喷嘴),4 是桩靴,蓝色椭圆为原桩靴喷淋有效区域

本次改造方案创新思路如下(图4):

图4 改造前后喷淋有效区域对比图

创新思路1:本次改造,没有通过对大型主体桩靴结构进行改造,通过对增加辅助分级装置,既更好的处理了平台以往拔桩困难的问题,同时节省了大量资金投入。

创新思路2:通过对平台冲桩管汇的高压分级布置,使平台在不同区域作业情况下,选用更有效冲拔桩方式,提高了机动能力,原系统在任何区域作业下,都只能选用固有的冲拔桩方式,功能比较单一,在特殊地层困境下没有有效方案选择。

创新思路3:通过对冲桩系统喷淋装置高度的增加,扩大了冲拔桩扩散喷淋范围,实现了桩靴在深入泥情况下,同样可以将阻力淤泥进行有效冲刷,来提高冲拔桩效率。同时两套系统独立设计,相互协作,又互不干涉。

创新思路4:以往平台桩靴入泥较深时,提升桩靴高度到一个截距中间位置,由于喷淋装置方向不合理导致管线与二层走道干涉需中途拆卸的情况,管线拆卸浪费大量时间,人员站在悬空位置,操作很不安全,通过对新系统接口由壬角度的调整,确保冲拔桩过程中,一个截距范围内无需倒换管线,节省大量管线拆卸时间,保障人员操作安全,同时提高冲拔桩时效。

创新思路5:新增高压多级分层冲桩管汇,维护方便,在作业条件允许条件下,也可以正常检查维护,维护周期最短可为1 个月,维护方便,原系统只有在进船坞时,才能进行检查,检查周期为2-3 年。

3 系统改造使用效果

高压分级冲桩系统改造后,在渤海湾曹妃甸2-2-16 区块入泥13 米时,拔桩至单个桩恢复漂浮状态时间平均为8小时,改造前,入泥在10 米左右时,冲拔桩时间就会有8 小时,平台高压分级冲桩系统加装后,冲拔桩提效明显。

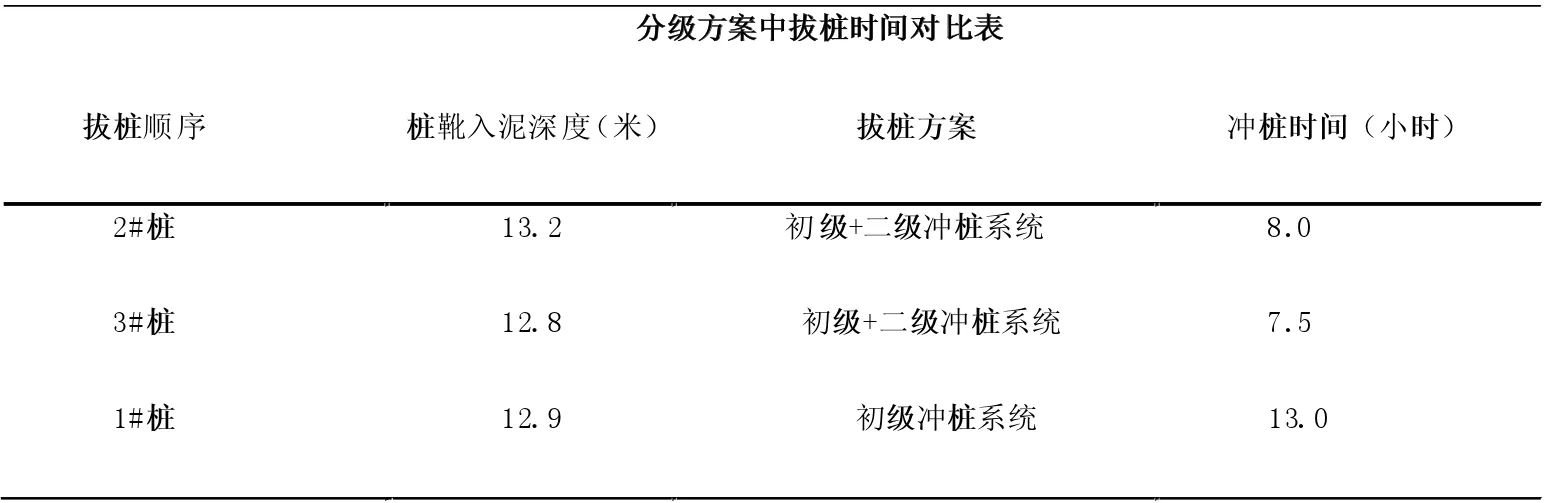

平台利用曹妃甸2-2-16 区块入泥深度平均为13 米的情况下,对三个桩使用了分级冲桩方案,进行对比测试实用效果,此次冲桩过程中使用分级冲桩系统,在3 个桩入泥较为平均的情况下,对2#、3#桩使用了分级冲桩方案,1#桩仍使用原设计冲桩方案,通过对比,分级冲桩方案使单个桩靴拔桩平均时间缩短了5 个小时,对比效果较明显,见表2。

表2 不同方案的拔桩时间对比表

通过冲桩系统的分级布置,大大提升了平台的冲桩效率,提高了平台拖航作业的安全保障。

4 实践总结

通过对海洋石油92 系列自升式钻井平台冲桩管线系统的改造,充分解决了在渤海湾区域桩靴入泥超过10 米后冲桩效率不能够得到保障的问题。平台在桩靴入泥较深的情况下,该方案不仅缩短了拔桩作业的时间,也避免了在拖航作业中出现拔桩困难,造成平台作业逾期,影响平台拖航作业时效等一系列问题。通过改进冲桩系统性能,对平台后期作业前景提供了有利条件,将产生较为长远的效益,同时得到了甲方作业者的高度认可,该方案目前在同类型的92 系列平台已全部进行推广使用。