主蒸汽隔离阀安全检测系统的设计与分析

2022-04-01洪晓卿肖磊全

洪晓卿,肖磊全

(中核核电运行管理有限公司,浙江 海盐 314300)

0 引言

随着科学技术的进步,以及工业生产设备的不断完善,工业安全系统的地位愈加突出,在现代工业生产中,安全保障设备已经成为工业设施中必不可少的一部分。而主蒸汽隔离阀(如图1所示)作为电力蒸汽系统中的安全保障设备,其安全可靠性的重要程度不言而喻。

图1 主蒸汽隔离阀Fig.1 Main steam isolation valve

主蒸汽隔离阀是蒸汽主要管路上的安全保障阀门,连接着蒸汽发生器以及蒸汽轮机装置。当主蒸汽隔离阀的下游管道或者设备发生故障时,主蒸汽隔离阀的及时关闭,能够从源头阻断下游蒸汽的喷发,减少蒸汽对下游设备的损害以及有害物质的产生,为设备恢复的即时抢修提供了一个安全环境。为保障主蒸汽隔离阀的工作可靠性,其定时检修必不可少,但主蒸汽隔离阀的关闭检修将导致生产作业的停止,检测成本太高,除每年定期大修期间外,仍需要其他时间做到对其可靠性能的检测。针对该问题,本文设计了一套基于PLC的主蒸汽隔离阀自动检测系统,能够在生产作业不停的情况下,定期对主蒸汽隔离阀的各项功能做出检测。

同时考虑到,近年来关于主蒸汽隔离阀的研究不少,参考文献[1][2]对主蒸汽隔离阀基本原理进行了相应介绍,并对相关试验进行了调试分析;参考文献[3]简析了主蒸汽隔离阀技术突破的难点;参考文献[4][5][6][7]对主蒸汽隔离阀运行时出现的问题进行了分析,并提出了改进措施;参考文献[8][9][10]针对主蒸汽隔离阀的不同性能做了相关措施的优化研究。但上述研究均仅对主蒸汽隔离阀某一方面的问题进行了分析或者优化改进,缺少对主蒸汽隔离阀的整合性系统设计,因此本文提出的安全检测系统也充分利用了系统集成化的思想,通过自动化的程序,以此实现对主蒸汽隔离阀可靠性检测的一体化。

1 主蒸汽隔离阀的组成及控制原理

本文使用的主蒸汽隔离阀主要包括3个部分:阀体、执行机构以及液压控制系统,如图2所示。其中,阀体一般采用平行闸板式闸阀,闸板(即阀瓣)由阀杆连接,上下移动控制阀门的开度。执行机构主要由3个氮气贮罐和一个与其相连的液压缸组成,贮罐中的氮气相当于一个永不失效的弹簧。正常工作情况下,主蒸汽隔离阀通过排出执行机构中的液压流体来关闭阀门,通过将液压流体打入执行机构,克服氮气压力和阀杆自重打开阀门。

图2 主蒸汽隔离阀组成Fig.2 Composition of the main steam isolation valve

主蒸汽隔离阀的液压控制系统主要包括充油回路、慢开/关系统以及快关系统3个部分。其中,在充油时,所有电磁阀处于断电状态,电动泵启动,通过油泵将油箱中的油充入油管道,始终保证油管道中有足够使主蒸汽隔离阀关闭的油。

慢开与慢关则分别由电磁阀SV2、SV1主导控制。慢开时,电磁阀SV2带电开启,其余电磁阀均保持失电状态,慢开电磁阀开启后油泵将油注入主蒸汽隔离阀的下部油缸中,其间注入的油将隔离阀上部回油管路的逆止阀打开,使阀门上部油缸中的油通过电磁阀SV1和其油路中的针阀而回到油箱,阀瓣上升,阀门开启。慢关时,电磁阀SV1带电开启,其余电磁阀均保持失电状态,慢关电磁阀开启后油泵将油注入主蒸汽隔离阀的上部油缸中,其间注入的油将隔离阀下部回油管路的逆止阀打开,使阀门下部油缸中的油通过电磁阀SV2和其油路中的针阀而回到油箱,阀瓣下降,阀门关闭。

主蒸汽隔离阀的快关用于紧急情况的快速关闭。为了保证快关装置的可靠性,本文所用的快关使用了A、B两个程序单独控制的通道设计,避免其中一个失效而阀门快关失败的风险。其中,A组包括SV3/SV4、SV5/SV6两组共4个电磁阀,每一组组成一条泄油管路;同样,B组包括SV7/SV8、SV9/SV10两组共4个电磁阀,每一组也组成一条泄油管路。执行快关时,某一组或者两组对应的电磁阀全部打开,执行机构通过2500PSI~3000PSI压力的氮气,将气油储罐中的油迅速压入主蒸汽隔离阀油缸上部,泄油阀开启将主蒸汽隔离阀油缸下部油迅速泄入油箱,使主蒸汽隔离阀迅速关闭。

同时需注意,阀门程序执行快关动作之后,若要重新开启,需要满足两个条件:一是对应A/B列的“选择开关”打回“中间位置”,并在控制柜上将“快关复位开关”复位;二是给主蒸汽隔离阀的油路充油,因为快关后,阀门的油压很低,不足以保证各项动作的执行油压,待油压上升至3000psi左右时,油泵自行关闭,即可重新开启主蒸汽隔离阀。

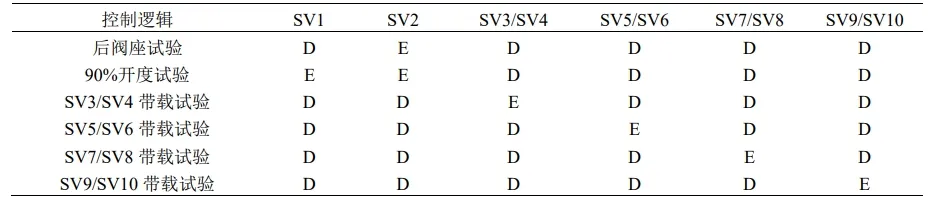

主蒸汽隔离阀控制逻辑表见表1。充油时,所有电磁阀均不带电;慢开时,仅电磁阀SV2带电;慢关时,仅电磁阀SV1带电;A列快关时,电磁阀SV3/SV4、SV5/SV6带电;B列快关时,电磁阀SV7/SV8、SV9/SV10带电;A、B列快关时,SV3~SV10带电。

表1 主蒸汽隔离阀控制逻辑表Table 1 Main steam isolation valve control logic table

2 系统的设计

2.1 系统的组成

主蒸汽隔离阀安全检测系统一共包括3个部分:PLC控制、电磁阀/电动泵执行以及压力检测装置的感知,如图3所示。检测程序启动后,PLC按照指定程序控制电磁阀与电动泵的启动及关闭,主蒸汽隔离内的油路动作,压力检测装置感知相应油路的压力,对程序做出反馈,判断是否运行正常,若不正常则发出警报。

图3 主蒸汽隔离阀安全检测系统组成Fig.3 Composition of the main steam isolation valve safety detection system

为了保证主蒸汽隔离阀的各项功能完整,安全检测系统需囊括3种试验:后阀座试验、90%开度试验以及带载试验。其中,后阀座试验用于检测阀门油路管线的密封性;90%开度试验用于检测阀体机械动作装置的可用性;带载试验用于检测快关功能的安全性。如图4所示,程序开始后,依次进行后阀座试验、90%开度试验以及带载试验,若所有试验结果良好,则隔离阀状态完好,否则程序会发出警报,提醒检修。当然,各试验也可单独进行。

图4 系统程序流程图Fig.4 System program flow chart

2.2 系统的检测原理

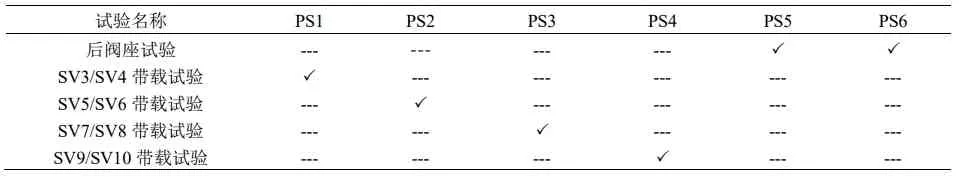

安全检测系统包括后阀座试验、开度试验以及带载试验3个试验的检测,除了上述SV1~SV10电磁阀外,还需要用到PS1~PS6共6个压力检测仪器。其中,PS1~PS5为油压检测装置,PS6为氮气压力检测装置,PS1、PS2、PS3、PS4分 别位于SV3/SV4、SV5/SV6、SV7/SV8、SV9/SV10之间,PS5位于贮油罐处。3种试验检测方法各不相同,其逻辑表见表2。其中,后阀座试验仅电磁阀SV2带电;90%开度试验,电磁阀SV1、SV2先后带电;而带载试验时,根据试验的组别不同,SV3/SV4、SV5/SV6、SV7/SV8以 及SV9/SV10在相应试验组别中带电开启。

表2 主蒸汽隔离阀检测试验逻辑表Table 2 Main steam isolation valve detection test logic table

1)后阀座试验

后阀座试验是为了检查阀门油路管线密封性而专门设置的试验。试验过程中,阀门执行机构和阀门附件都不动作,程序控制油泵启动,通过油泵启动提升阀门执行机构内部的压力环境从而对密封性进行检验。若油罐处压力检测装置PS5及氮气罐压力检测装置PS6压力指示正常,说明油路密闭性良好。

2)开度试验

90%开度试验用于检测慢开/关的性能是否完备,以及阀体机械装置动作是否可用。开度试验如图5所示,程序控制慢关电磁阀SV1开启,进行慢关的相应执行动作,油缸上部进油,下部出油,阀门下降,开度减少。当阀门关闭10%时,即当前开度为90%时,停止慢关,启动慢开,SV1失电,SV2得电,执行慢开的相应控制动作,油缸下部进油,上部出油,阀门上升,开度增加,待阀门完全开启后,停止慢开。若整个动作过程流畅运行,说明阀体的机械装置状态良好。

图5 开度试验电磁阀Fig.5 Opening test solenoid valve

3)带载试验

带载试验用于验证快关程序中电磁阀及其回路的可用性,共A、B两列的电磁阀试验验证。对于A列电磁阀,如图6所示。先执行SV3/SV4动作,后执行SV5/SV6动作。正常情况下,SV3电磁阀先关闭,阻止油液的流出,1s后开启SV4电磁阀,油液从油缸流向泄油管道,此时PS1感知流油的液压,10s后或者PS1动作后,关闭SV4电磁阀,阻止油缸内油液持续流出,1s后SV3/4带载试验结束,打开SV3电磁阀,管道内油液流出;对于另一泄油管道,上一试验结束2s后关闭SV5电磁阀,阻止油液从该管道流出,1s后打开SV6电磁阀,油液从油缸流向泄油管道,此时PS2感知流油的液压,10s后或PS2动作后关闭SV6电磁阀,阻止油缸内油液持续流出,1s后SV5/6带载试验结束,打开SV5电磁阀,管道内油液流出,A列电磁阀试验结束。若带载试验过程中,相应PS正常动作,说明对应电磁阀工作正常,否则出现问题。

图6 带载试验A列电磁阀Fig.6 Solenoid valve of column A under load test

对于B列电磁阀同样如此,如图7所示。执行对象换为SV8/PS3/SV7以及SV10/PS4/SV9,先执行SV7/SV8动作,后执行SV9/SV10动作。正常情况下,SV7先关闭,1s后开启SV8,10s后或者PS3动作后关SV8,1s后SV7/8带 载 试 验 结 束,开SV7;2s后 关SV9,1s后 开SV10,10s或PS4动 作 后 关SV10,1s后SV9/10带载试验结束,开SV9,试验结束。若带载试验过程中,相应PS正常动作,说明对应电磁阀工作正常,否则出现问题。

图7 带载试验B列电磁阀Fig.7 Solenoid valve of column B under load test

3 试验结果

根据如上检测原理,本文在实际运行中进行了后阀座试验、90%开度试验以及带载试验的试验验证。试验进行前,保证主蒸汽隔离阀的液压回路的液压及氮气压力处于正常值范围内,并且各压力指示表、电磁阀正常可用。

试验进行过程中,PS1~PS6动作情况见表3。其中,90%开度试验不涉及PS指示,表3中不做试验记载,另用时间指标对其进行检测考察。后阀座试验时,PS5与PS6数值在2500~3000范围内小幅跳动,数值范围正常,可有效说明系统密封性良好,无漏油、漏气风险。

表3 PS动作情况表Table 3 PS action table

带载试验时,如表3所示,对于A列带载试验,关闭SV3,开启SV4后,PS1指示压升,后关闭SV4,开启SV3,PS1压降,说明电磁阀SV3/SV4能够正常工作;关闭SV5,开启SV6后,PS2指示压升,后关闭SV6,开启SV5,PS2压降,说明电磁阀SV5/SV6能够正常工作,同时也说明A列快关功能完好,工作回路无损坏。对于B列带载试验,在表3中,关闭SV7,开启SV8后,PS3指示压升,后关闭SV8,开启SV7,PS3压降,说明电磁阀SV7/SV8能够正常工作;关闭SV9,开启SV10后,PS4指示压升,后关闭SV10,开启SV9,PS4压降,说明电磁阀SV9/SV10能够正常工作,同时也说明B列快关功能完好,相应工作回路无损坏。

不同电磁阀对应的PS均有明显动作反应,说明电磁阀工作正常。

同时,本文对90%开度试验进行了执行时间的记录,包括90%开度完成时间、阀门全开完成时间以及总时间,试验总共进行5次,见表4。若阀体工作一切正常,阀门从全开慢关至90%开度的时间应在30s以内,阀门从90%开度重新慢开至全开的执行时间也应在30s以内,考虑到可能存在的延时可能性,总时间应在70s以内完成。根据表4所示,本文完成90%开度执行过程平均用时27.63s,阀门重新动作至全开平均用时27.07s,总平均用时54.70s,均在正常范围内,说明阀体机械装置可用性良好,慢开与慢关动作执行均处于正常状态。

表4 开度试验执行时间Table 4 Execution time of opening test

上述试验结果表明,本文所设计的主蒸汽隔离阀安全检测系统在蒸汽系统工作时,能够通过程序控制,自动执行后阀座试验、90%开度试验以及带载试验,并检测记录下阀门工作时各试验的运行参数。且试验数据说明主蒸汽隔离阀控制系统运行正常,本文所设计的安全检测系统成功检测出了阀门的状态情况,在实际工作中有较好的检测效果。

4 总结

本文对主蒸汽隔离阀的组成及控制原理做了充分介绍,并针对生产作业不停工时阀门安全性难以检测的问题,利用系统集成的思想,设计了一套基于PLC控制的主蒸汽隔离阀安全检测系统。本文通过该安全检测系统对主蒸汽隔离阀进行了后阀座试验、90%开度试验以及带载试验,试验数据表明检测结果良好,验证了本系统在工业不停产的情况下对主蒸汽隔离阀安全检测的可行性与可靠性,为主蒸汽隔离阀的进一步设备优化,提供了可靠的技术支持与储备。当然,该安全检测系统在蒸汽回路工作时,仅针对阀门的液压回路以及电磁阀的性能做了间接测验,缺少直接测验,也没有考虑到PS等传感仪器失效的情况,存在一定的研究改进空间。