汽车底盘件冲压开裂成因分析及控制

2022-03-31穆海玲

王 进,穆海玲

(1.宝钢股份中央研究院梅钢技术中心,江苏 南京 210039;2.上海梅山钢铁股份有限公司,江苏 南京 210039)

随着国内汽车行业的迅猛发展,冲压技术在汽车领域中也获得了较大的发展,如由原来单工序冲压升级为连续冲压,提高了工作效率,但这对原材料的质量提出了更高的要求,而原材料成分和工艺设计的不合理以及产品质量的波动等因素常常会导致在加工过程中出现冲压开裂的现象,给加工企业和材料供应商带来较大的经济损失。

热轧酸洗板S420MC产品属于冷成型热轧汽车结构用钢,不但有较高的强度,还具备良好的表面质量和优异的成型性能,因而在汽车行业得到广泛地使用。某汽车用户主要生产汽车底盘系统结构件和车身结构件,该用户用S420MC酸洗板在制作汽车底盘系统左、右控制臂时出现冲压开裂问题,冲压开裂比例高达36%-50%,严重影响用户给整车厂的正常供料。

本文针对该汽车用户在使用S420MC酸洗板出现冲压开裂的现象,重点从用户的落料及冲压工艺、酸洗板产品生产工艺过程进行试验跟踪,对典型缺陷样品的成分、显微组织、性能、夹杂物等方面进行检测分析,提出了相应的优化措施,有效解决了该汽车零部件的冲压开裂问题。

1 开裂现象及检测过程

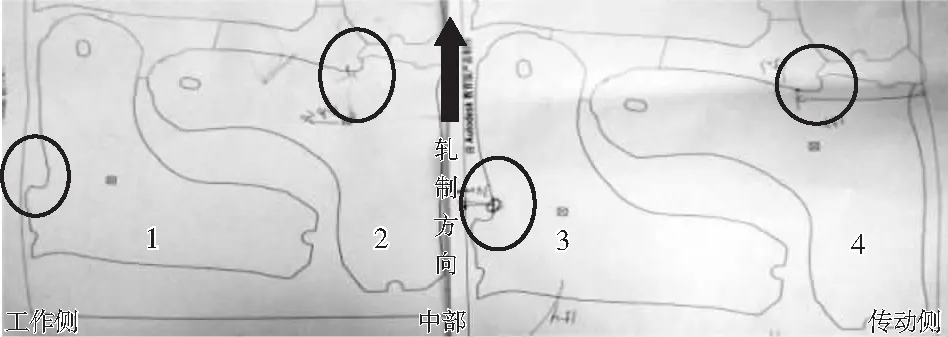

用户冲压工艺流程:酸洗板S420MC委托配送加工商纵切分条成两卷,然后对其进行开卷并上连续冲床,连续冲出左、右控制臂的落料片(见图1),左、右控制臂落料片经过5道次组合模冲压成型(见图2)。

图1 落料样片

根据冲压零件与酸洗带钢宽度方向的位置关系(见图3),我们在冲压跟踪前对酸洗带钢工作侧、中部、传动侧的冲裁位置作对应1、2、3、4的落料标识:1代表工作侧左控制臂落料片、2代表中部右控制臂落料片、3代表中部左控制臂落料片、4代表传动侧右控制臂落料片(见图3)。

图3 冲压零件与酸洗带钢的位置关系图

通过现场生产跟踪,左、右控制臂各冲压40片,共计80片。根据冲压结果发现均在右控制臂R角处开裂(见图2),左控制臂均未有开裂现象,具体见下表1。

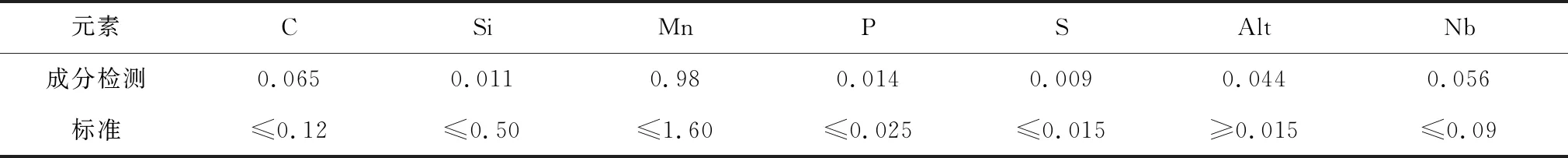

1.1 化学成分

通过用CS-444 型红外碳硫仪和A RL-10 型直读光谱仪分别对该钢的切屑试样及块状试样进行化学成分分析,其检测成分都在标准范围内,符合欧洲标准EN 10149-2的要求, 见表2。

表1 左、右控制臂冲压跟踪对比

表2 带钢化学成分(%)

1.2 力学性能

通过用WAW-600 型微机控制电液伺服万能试验机对典型缺陷样板不同方向的力学性能进行拉伸对比分析,发现横向屈服强度比纵向强度高60 MPa左右,并且横向延伸率偏低,处于标准下限,见表3。

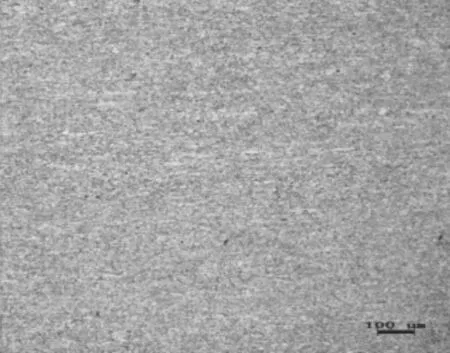

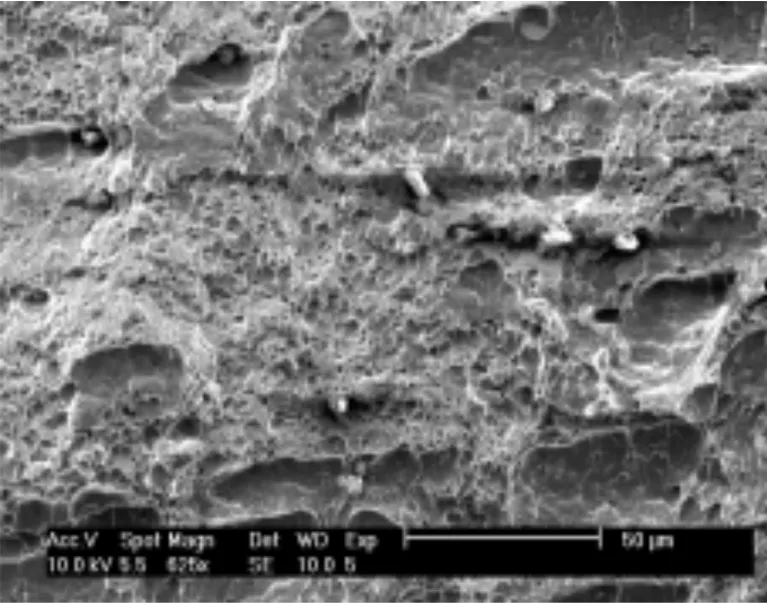

1.3 金相组织

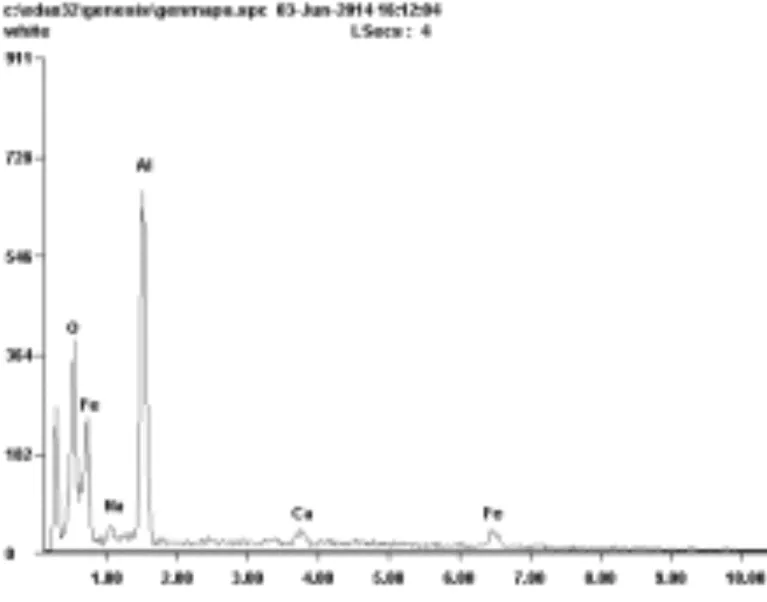

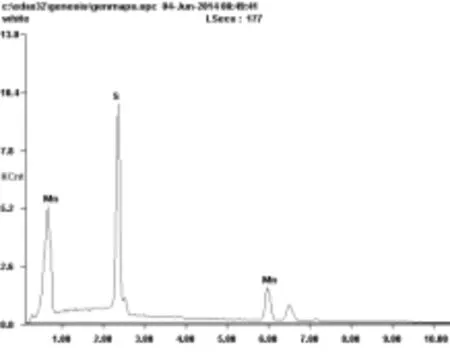

通过对金相试样经抛光和浸蚀后, 用Axiophot2 型光学显微镜(OM)进行显微组织分析,其组织为铁素体+珠光体,晶粒度为10.5级,在开裂部位附近有夹杂物存在,级别为A1.0, 通过对有开裂部位的抛光态金相试样用Phlips XL-30 型扫描电镜(SEM) 观察,其成分用美国EDAX Phenix 型能量色散能谱仪(EDS) 测定,其断口上有异物存在,对其进行能谱分析,所含元素主要为钠、氧、铝、钙、铁;对金相抛光样进行扫描电镜观察,并且对夹杂物进行能谱分析,所含元素为硫和锰,具体见图4~9。

表3 带钢不同方向性能检测

图4 晶粒度100×

图5 开裂部位附近夹杂物500×

图6 断口处电镜形貌

2 分析与讨论

2.1 开裂原因分析

在热轧生产过程中由于沿板宽温度分布存在固有的差异,边部温度比中部低30℃左右,板宽方向的边部与中部组织性能有一定差异[1],但通过以上现场试验跟踪和生产图纸发现,同一块钢板同时冲压左、右控制臂零件时,左控制臂无开裂,右控制臂开裂严重,并且开裂均在右控制臂,这与零件在酸洗板宽度即边、中部的位置关联度不大;

图7 断口上异物能谱

图8 金相抛光样电镜形貌

图9 夹杂物能谱

从生产图纸中分析其左、右控制臂形状尺寸基本相同,不同的是R角所处的位置有差异,即左控制臂R角为与轧制方向一致,为轧板纵向;右控制臂R角为与轧制方向垂直,为轧板横向。由于轧制方向的变形量不同,沿轧制方向变形量大,板宽方向变形量小,板卷沿轧制方向和垂直轧制方向的性能相比,钢板强度纵向较横向低,钢板延伸率纵向较横向高,从拉伸检测结果也表明了这一规律,因此,冲压开裂与零件受力薄弱处的方向性有显著的相关性。

从冲压工艺的角度看,由于该零件成形缺陷处为伸长类翻边成形,即为内凹的外緣翻边,此种翻边凸缘成形会产生拉应力而易于破裂[2];在伸长类成形工艺中,当钢板屈服强度低时,所需的拉力也小,成形工艺的稳定性高,不易拉裂[3],即较低的材料强度和较高的延伸率会更有利于成形;但是通过现场取回缺陷样板进行检测分析,发现钢板横向屈服强度高于纵向60 MPa左右,延伸率偏下限。

通过金相和电镜检测表明在开裂部位附近有硫化锰等夹杂物的存在,由于带钢S含量偏高,会使钢中形成硫化锰夹杂,会进一步降低材料的韧塑性,在冲压变形过程中由于夹杂物的存在会产生严重的应力集中, 致使有夹杂物存在的位置不能随基体的形变而变形, 产生微裂纹或小孔,在随后的变形过程中, 微裂纹或小孔进一步聚集、长大, 最终导致板材的开裂,为此需要从成分设计和炼钢工艺着手改善带钢内在纯净度。

因此,较高的横向屈服强度、较低的延伸率以及带钢硫化锰等夹杂物的存在是导致右控制臂冲压开裂的主要原因。

2.2 开裂消除措施

由于此零件开裂是材料屈服强度高、延伸率低以及夹杂物控制所造成的,故消除此零件开裂缺陷可从以下几个方面采取有效措施:

1)由于铌元素作为一种重要的微合金元素,在轧制过程中可以提高材料的再结晶温度,形成细小的碳化物和氮化物,抑制奥氏体晶粒的长大,最终通过晶粒细化和析出强化影响强度和韧性,为此通过适当减少铌元素含量,进一步降低带钢的整体强度;

2)通过提高卷取温度,适当增加晶粒的尺寸,可使带钢的屈服强度进一步降低;

3)由于锰元素与硫元素形成的硫化锰夹杂物和带状组织对钢板的成形性具有不利作用,为此通过缩小硫含量的控制范围;同时优化炼钢精炼工艺路径,采取LF+RH 双联工艺,并且RH采取本处理工艺,进一步提高带钢的内在纯净度;

4)进一步收严该产品的性能放行标准,确保冲压生产过程的稳定。

2.3 实施效果

通过有效措施的采取,改进后钢板横向屈服强度、延伸率及夹杂物程度明显改善:横向屈服强度由改进前均值528 MPa降低到475 MPa,横向延伸率均值由21%提高到27%,硫化物夹杂控制在0.5级以下;通过跟踪用户后续2000吨的使用,冲压效果良好,未再发现开裂现象,并且恢复了对该汽车用户的正常供货。

3 结语

1) S420MC酸洗板横向强度高、延伸率低以及钢板存在硫化锰等夹杂物,是引起右控制臂冲压开裂缺陷的主要原因;

2)通过采取降低铌合金含量和提高卷取温度,降低了带钢强度,提高了延伸率,保证钢板合适的强韧性;

3)通过降低硫含量和优化炼钢工艺路径,使带钢纯净度得到进一步改善,从而有效降低开裂的风险;

4)收严产品性能的放行标准,确保了左右控制臂冲压生产过程的稳定。