成形模具在伺服转塔冲床上的应用

2022-03-30景鑫杨文方康城江苏扬力数控机床有限公司

文/景鑫,杨文,方康城·江苏扬力数控机床有限公司

伺服转塔冲床是一种广泛应用于钣金加工的设备,随着机械制造行业的迅猛发展,激光切割机已经取代了大部分伺服转塔冲床在市场上的份额,即便如此,伺服转塔冲床仍然具有激光切割机无法具备的功能。一些需要成形的钣金产品,激光切割机并不能完全胜任,如滚筋、滚台阶、百叶窗、翻边、凸包等工艺依旧需要伺服转塔冲床的成形模具加工,因此对于钣金加工而言,伺服转塔冲床、成形模具依旧是不可或缺的一部分。

钣金的魅力在于成形,成形模具被广泛应用于电梯、空调、防盗门、机箱、防滑板等有成形需求的钣金加工领域,具有灵活、高效、低成本的优点。成形模具的结构相较普通冲孔模具而言,其结构复杂、制造工序复杂,成形模具初次试冲需要结合工件的成形状况不断调试模具,直到冲出符合要求的工件。因此,成形模具的制作周期较长,定制模具时需要提前告知客户,避免机床交付时产生不必要的矛盾。

成形模具类型

伺服转塔冲床上的成形模具主要有滚轮模具、压印和刻画模具、浅拉伸模具、冲切成形模具、翻边成形模具、敲落孔模具、挤压成形模具、定位剪切模具等。

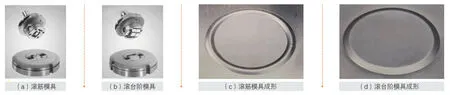

滚轮模具

滚轮模具包括滚筋模具和滚台阶模具,需要放在旋转工位上来实现任意曲线形状的加工要求,板材上无步冲压痕。通过模具上模和下模安装相配对的滚轮,使滚轮的上下运动与钣金件的左右运动在冲压过程中形成相对运动,实现长凸筋的成形加工,凸筋长度不受模具限制。滚筋模具、滚台阶模具,需要根据客户的要求确定不同的成形高度及宽度,这类模具冲压凸筋范围大、定位精确、加工精度高。同时对工件材质、厚度也有特殊要求,不锈钢一般为0.8~1.5mm、碳钢板一般为0.8~2.0mm、铝板一般为0.8~2.5mm,成形高度为2~3倍的板厚,宽度是高度的2倍,最大宽度为12.7mm。滚轮模具及成形如图1所示。

图1 滚轮模具及成形

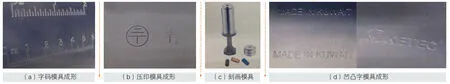

压印和刻画模具

压印和刻画模具包括字码模具、压印模具、凹凸字模具、刻画模具。利用压印模具和凹凸字模具冲压,可以在钣金上形成压印,可选择向上或向下凸起,压印模具的使用可以帮助客户省略加标签、喷漆等零件再加工工序,省钱增效。刻画模具是对工件表面进行雕刻或者点阵标记的模具,不会引起钣金件形状改变,也不会造成压痕影响美观,可以通过调整弹簧适应不同材质板材的加工,成形方向向下,需要放在旋转工位。压印和刻画模具及成形如图2所示。

图2 压印和刻画模具及成形

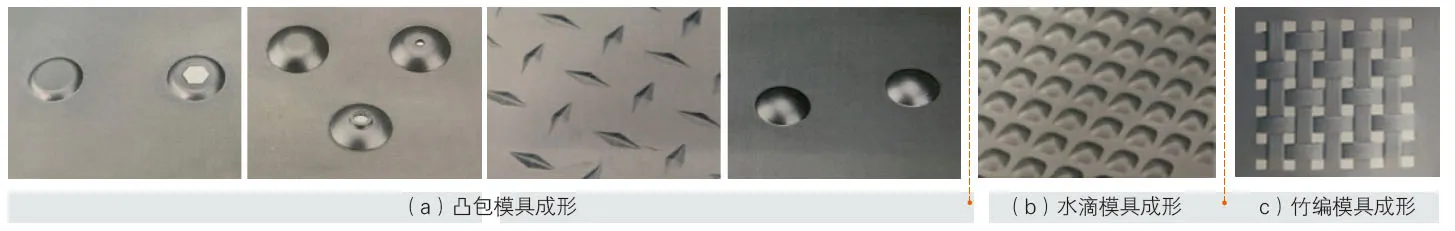

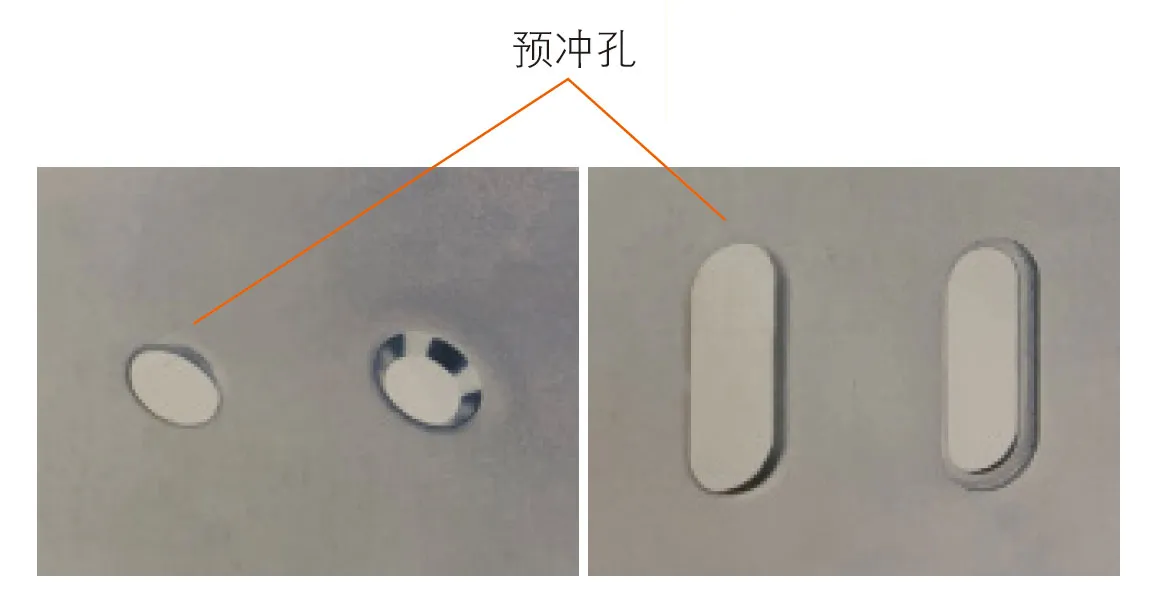

浅拉伸模具

浅拉伸模具主要是凸包成形模具,由冲头和位于下方的凹模组成。凸包成形模具成形高度和角度不能过大,以免造成连接处断裂。凸包成形模具可以配合预冲孔模具实现在凸包上成形通孔的要求,预冲孔模具需要根据孔的试冲结果最终确定大小。凸包成形模具使用较为广泛,水滴模具类似凸包,阵列水滴形凸包,样式美观,能加工最大板厚为1.5mm;竹编模具需要与冲孔模具配合,冲压中碳钢板最大板厚依旧是1.5mm。浅拉伸模具成形如图3所示。

图3 浅拉伸模具成形

冲切成形模具

冲切成形模具包括百叶窗模具、切舌模具、桥形模具、卡道模具。冲切成形模具主要用于产品的通风、管卡、装饰等,百叶窗模具使用最为广泛,机箱等工件需要散热处一般都会选取百叶窗模具,美观实用;切舌模具主要用于钣金件之间组合部分,类似于卡扣;桥形模具用于穿插线管,简单方便;卡道模具用于电器部件安装口。冲切成形模具主要分为冲切和成形两部分,结构复杂,能够满足客户对产品的绝大部分要求。冲切成形模具成形如图4所示。

图4 冲切成形模具成形

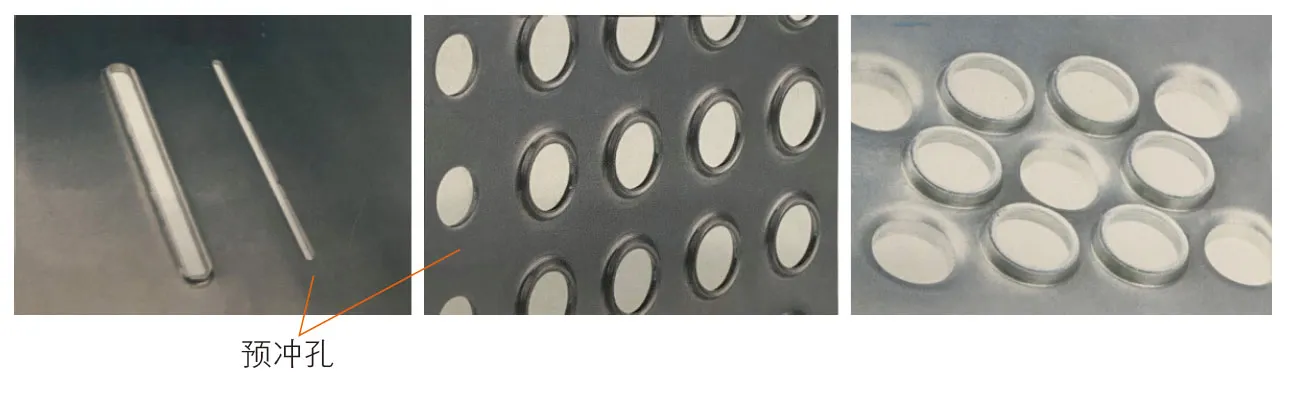

翻边成形模具

翻边成形模具需要搭配预冲孔模具,冲孔后将孔边缘翻起的模具就是翻边成形模具。主要用于成形螺纹孔,也可以用于安装散热管、电缆走线、穿塑料管等,翻边成形模具成形后边缘光滑无毛刺,不会对管材造成划伤,对于直接冲孔穿管更具优势。翻边成形模具成形如图5所示。

图5 翻边成形模具成形

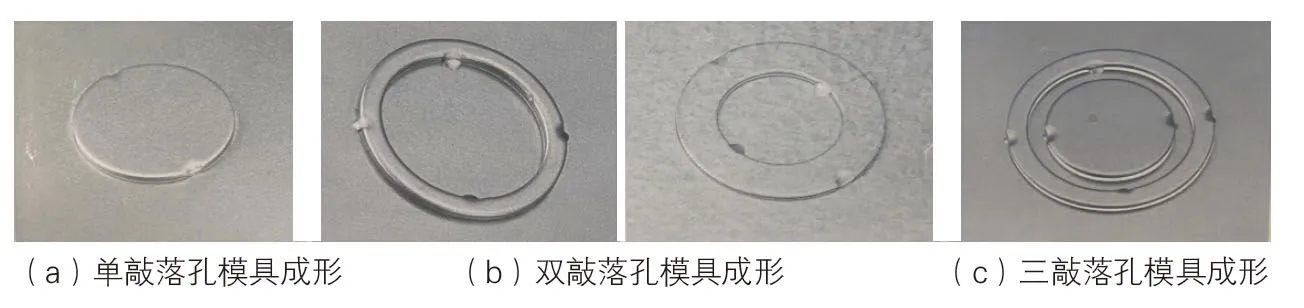

敲落孔模具

敲落孔模具又叫备用预制孔模具,可设计单敲、双敲、三敲。废料与工件主体之间有部分连接,根据板厚、板材的不同,所需要的连接口也不一样,主要用于适配电盘等。敲落孔模具成形如图6所示。

图6 敲落孔模具成形

挤压成形模具

挤压成形模具主要是挤沉孔模具,是在预冲孔的基础上加工沉孔的冲压模具,能够代替钻头加工孔。挤沉孔模具可以对工件进行正反两种加工,挤压好的沉孔可以用作沉头螺钉安装孔。使用挤沉孔模具可以省略钻头打沉孔工序,能很好地保证加工质量和效率。挤沉孔模具成形如图7所示。

图7 挤沉孔模具成形

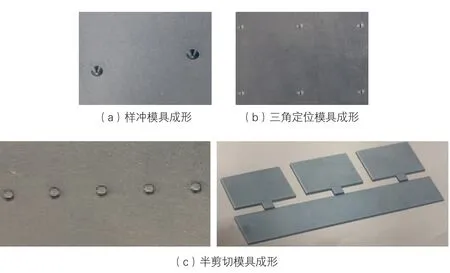

定位剪切模具

定位剪切模具包括样冲模具、三角定位模具和半剪切模具。样冲模具可根据调整模具高度控制打点深度;三角定位模具是在半剪切模具加工困难的薄板上使用的,要注意的是定位点中心距离最小为15mm;半剪切模具能起到料与板材的连接作用,成形高度应小于0.6倍的板厚。定位剪切模具使用较少,有特殊需求才会定制。定位剪切模具成形如图8所示。

图8 定位剪切模具成形

如果有特殊需求,成形模具也可以做复合模具,如凸包翻边复合模具,可一次完成预冲孔、翻边和凸包成形。但复合模具在编程时需要考虑留足卸料时间,成形方向只能向上,且复合模具价格要高出一般成形模具太多。

成形模具使用注意事项

成形模具使用时应注意以下几点:

⑴使用成形模具时要经常关注伺服转塔冲床锁紧螺钉的松紧情况,禁止无板料冲压,禁止空打模具,以免造成伺服转塔冲床上成形模具的损坏。

⑵一般情况下成形模具的成形方向选择向上,向上成形可以避免工件的成形部分与转盘下模发生刮碰导致变形。

⑶向上成形模具的下模一般高于标准下模,旁边工位上的冲孔模具尽量不要使用,以免工件产生压痕,成形模具在不使用的情况下请从机床上取出涂上防锈油,存放在模具箱内,以免锈蚀和粉尘导致模具损坏。

⑷每台伺服转塔冲床的冲压行程是不一样的,成形模具在首次使用时必须将上模调至最短,避免造成模具损坏和冲床故障,成形模具需要进行微调达到充分成形。

⑸对成形高度较大或成形特殊的模具,需要做好板材的润滑,加强板材在成形时的流动性,减少板材破损、撕裂的概率。

⑹工件成形的位置要尽量远离夹钳和冲孔的位置,工件的成形步骤尽可能在加工工序的最后完成。

⑺成形高度较大的模具会对板材有划伤和碰撞导致变形的隐患,在成形高的模具下模两边放置滚珠下模辅助,可以避免此问题的发生。在成形高度较大的模具附近使用其他模具继续加工会导致工件变形。

⑻成形加工时需要使用成形模具加工程序,编程时要预留足够的卸料时间,并将冲床冲压速度放慢,低速冲击,让成形后的工件有足够的时间与成形模具分开,避免工件变形和偏离成形位置。

只要参照以上注意事项使用和保存模具就能大大减少模具损坏,就能很好地使用成形模具得到理想的产品。成形模具的使用让钣金的加工更具魅力。

结 束 语

在选择成形模具时一定要将需求表达到位,同时在订购伺服转塔冲床时也要考虑冲床的冲压行程能否满足工件的成形高度。伺服转塔冲床凭借钣金成形高效、节能等优点在机械领域仍占有一席之地,相信以后成形模具在伺服转塔冲床上的开发应用会越来越广。