基于PLC控制下的快递自动识别与分拣系统

2022-03-27段皓瀛刘洪培

丁 超,段皓瀛,肖 杨,兰 天,刘洪培,饶 胜

(成都工业学院 智能制造学院,成都 611730)

20世纪60年代,国外已开始了对货物自动分拣系统的研究,80年代后,国外的物流分拣系统发展更加迅猛,许多研究团队也提出很多有价值的观点[1]。特别是德国西门子公司,不断推出各类自动分拣装置,在行业中发挥着相当重要的作用[2]。

我国现代货物的分拣运输起步较晚,对于自动分拣装置的研究处于尚不成熟阶段,货物分拣技术尚不成熟,因此目前快递公司大多还未实现大小站点的快递自动识别分拣系统的全覆盖。但目前我国已经可以自主生产部分快递自动识别分拣装置。为了更好地研发适合中国国情的快递自动分拣装备,本文根据快递物流情况,以可编程逻辑控制器(Programmable Logic Controller,PLC)控制系统为基础,设计一款便于改装以便适应不同规模的自动识别分拣系统,以实现高效准确的分拣。

1 系统构架设计

1.1 设计缘由

目前国内快递公司的货物运输方式都是多级中转站分级运输,在到达最小的片区中转站分拣后再由对应街区的快递员配送上门[3]。其主要原因是:1)为了实行统一管理快递的路线。因为快递货运车辆的路线一般都是固定的,快递公司为了全面保证快件的运送速度和运送成本,有一套比较全面的运送路线,这路线中会经过各级中转中心。快递公司根据网点的上下级进行运输,而不是单纯的远近关系。2)物流集散中心是现代化物流系统化中的关键节点。要实现快递集散流水作业,就需要与之对应的基本系统设备基础。并不是所有的地方都支持12 m货车的卸货和分流。所以在不断往下级中转站转运的过程中,中转站所需的基础设施也会降低要求,以减少快递公司基础设施建设成本。3)设立站点的目的是减轻物流运输的压力,实现分流运输[4]。

1.2 设计思路

该系统应该有数量可以调整的分级分拣装置,以对应相应的多个下级中转站或者街区。设计便于装改的二级分拣系统,在大型分拣中心可以对应众多的下级分拣中心和本地街区,到了下级分拣中心可拆卸部分二级传送带,通过一级二级系统分传送带的数量灵活调控,以满足各级分拣中心要求。

1.3 流程设计

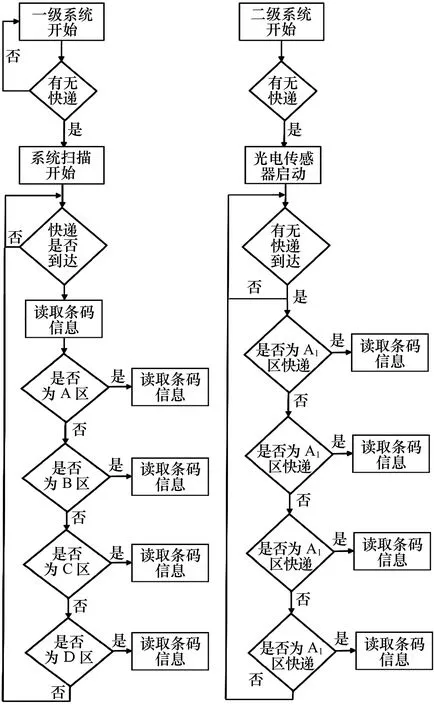

本系统设计了两级自动分拣程序,主体为执行模块及电控模块。执行模块主要有传送带、传感器、条码扫描器、自动机械臂。电控模块主要是PLC控制程序,其流程构架如图1所示。主体为长传送带,货车卸货由人工将快件送上传送带并使其条码面向上,通过条码扫描仪扫描后无法识别的部分由人工分拣,成功识别部分再经过加速区域使快递拉开距离以保证分拣过程的安全与准确、再进入一级分拣区进行分拣,按照A,B,C,D 4个分区进行第一次分拣,然后进入对应的二级分拣区域(例如B1,B2等),最终由人工装车发往下级。

图1 自动识别与分拣系统构架图

2 硬件模块设计

2.1 传感器

传感器将非电信号转变为电信号,以达到对电路的某种控制目的或者通过某种函数关系体现出可读取的数据,通常由敏感元件和转换元件组成[5]。在快递自动分拣系统中,传感器的主要目的是在包裹是否送到、分拣结果是否正确,机械臂是否到位等各种动作提供参考和反馈。在快递自动分拣系统中,需要应用质量传感器,光电式传感器和磁性开关实现相应的功能,具体功能如表1所示。

表1 传感器功能示例

质量传感器将质量信号转变为可测量的电信号输出的传感器,应用在本系统中可以检测有无快递进入传送带。本文采用液压传送方式,即在受被测物重力M作用时,液压轴的压力增大,增大程度与M成正比;测出压力的增大值,就可判断有无快件。液压式传感器结构简单而牢固,测量范围大,准确度一般不超过1/100,完全满足精度要求。

光电式传感器通过利用光电效应,依靠被测物与光电元件和光源之间的关系,来达到检测目的的。光电传感器[6]由发送器、接收器和检测电路构成。发送器对准目标发射光束,发射的光束一般来源于发光二极管、光敏三极管以及半导体光源。光电式传感器的工作流程如图2所示。

图2 光电传感器运行逻辑图

磁性开关是利用磁场的变化转换成电信号对机械臂进行控制,从而判断各个机械臂是否回到原来位置。

2.2 条码扫描仪

条码扫描仪[7]采用全角度激光扫描器,分辨率为4 800像素。条码采用形式为code128码,信息内容包括包裹类型(日用品、衣物、药品等)、包裹大小(1~4 kg、5~10 kg等)、包裹去向(目的地城市)等。

条码扫描仪的光源发出光线,通过反射图像收集条码信息,再经过编译器翻译成包裹信息。在分拣过程中快件在传送带上单件运输,通过扫描器(位于快递上方)获取信息,进行分拣。如若未获得对应信息则分拣进入待处理区,同时蜂鸣器响起,由工作人员处理。数据读取时根据code128码的特征,首先获取基础宽度,得到基础宽度后,对图像水平方向扫描判断每个黑条和白空由几个基础宽度构成[8]。最终对照code128码表,得到该快递存储在电脑上的对应信息。

通过译码的编写可以对快件进行编号,存储数字信息,快递公司通过建立数据库,存储对应的地址信息,使得每一件快递都有专属“身份证”。

2.3 PLC

本系统PLC[9]采用sm-200系列。每—个PLC由输入、CPU、输出3部分组成。按钮控制电机的PLC具体流程如图3所示。

图3 PLC控制系统逻辑图

传达到CPU的指令必须是CPU可以处理的格式显示,而CPU接收到的是计算机无法处理的原始信号,CPU将处理后的数据送到输出,输出再将数据转换成原始的电信号,实现PLC的内部控制。当开关闭合,三极管在二极管发光的作用下,向内部电路输入电信号;断开时三极管由于没有二极管的灯光,没有导通。这个过程就是通过输入接口电路的开关信号转化成CPU能够识别的指令。

由于PLC的特殊工作原理,对于它的I/O电路,都是需要专门单独设计的,同时输入电路要对输入信号进行滤波,以去掉干扰信息。输出电路还要进行功率放大,以达到带动快递分拣系统的各个组件的要求。

根据具体的操作控制及要求,设计机械臂的运动过程一般是自既定原点从左至右依次进行机械臂在整个快递分拣的工作任务,根据快递的传输要求抬起机械臂、左移并下沉机械臂、抓起快递、放到下级传送带上,最后回归原位,往复执行操作进行流水线工作。另外如果机械臂一开始没有在最开始的位置,需要人工手动对准原点,此时需要选择端点进行输入端的操作,使其回到原来的位置。

3 软件模块设计

3.1 控制流程图设计

设计为高度相似的二级PLC控制程序,以便于系统的输入、修改和调整。具体PLC控制系统流程概念图,如图4所示。

图4 一级控制系统及二级控制系统流程

从图4可知,开启总开关为系统供电,重力传感器检测到有快递上传送带,发射信号激活条码扫描仪。条码扫描仪依次对传送带上的快递的条码进行图像扫描,反馈到计算机进行识别。机械臂接受计算机信号将快递移动至对应分区传送带。二级系统检测到有快递上传送带,二级系统启动通过光电传感器确定快递具体位置,快递到达指定位置后机械臂将快递自动移动至最终分区传送带。传送带继续运行,由工作人员装车并发往下线物流中心或者对应街区派件员。

由于机械臂工作速率不足的缘故,条码扫描后应有一充分加速区域,拉开快递间距,以免发生错漏。一级系统主传送带及二级系统副传送带按垂直分布以节约空间[10]。

3.2 I/O分配表

I/O接口技术应用在快递链PLC中,可以实现PLC与PLC、PLC与其他智能设备之间的通信[11]。相比于PLC通信扩展模板,PLC与少量的I/O端子直接相连,再利用PLC的丰富软元件及一些功能指令来直接编写通信联络程序,实现PLC之间数据与联络信号的通信传输控制,这样就会使通信传输控制方式的接线变得简单,不需要标准通信接口,节省了通信硬件,抗干扰能力也比一般通信强。本系统所设计I/O接口如表2和表3所示。

表2 一级系统I/O分配表

表3 二级系统I/O分配表

4 系统试运行

4.1 PLC调试

PLC调试分为程序输入调试和硬件调试。程序输入调试就是将一级二级系统分别逐条输入到PLC系统里并仔细检查,加载到仿真之中试运行无误后通过通信模块进行联合调试运行。而硬件调试则是将系统的各个传感器、总电开关、条码扫描仪连接到对应输入之中,各个机械臂连接到指定输出之中。打开开关进行试运行,输入对应模块亮起。反复测试无误。

4.2 整体分拣系统安装

该系统首先安放匀速长传送带并装载重力传感器(尾部留出余量,以便于伸长到货车车厢内,减少人工工作量),然后装载条码扫描仪,高度控制在60~80 cm,再连接一段匀加速传送带,拉开物件距离,将各级传送带以垂直空间分布安置在对应位置,并使得20个机械臂装载在对应位置,同时仔细校对机械臂相对于传送带的位置,安装光电传感器及磁性传感器,检查整个系统各部分连接情况并检查电路安全情况,确定安全无误。

4.3 实验情况

根据本文的系统设计搭建调试好整体系统后,随机抽取一定数量的快递,进行自动试运行后无误。为了对系统的分拣速率及分拣正确率进行评估;同时对快递体积对分拣正确率的影响。本文选取了体积V≤1 dm3,1 dm3

表4 A及B区实验数据表

表5 C区及D区实验数据表

计算可得总准确率为97.03%,耗费时长为297 s,经计算每h可扫描7 758件快递。通过对准确率的研究我们可以发现,该系统在对体积正常的快递有着很高的准确率而对于过小或者体积过大的快递进行分拣时的准确率有明显下降。经过反复研究和观察发现,机械臂在对于体积过大或体积过小的快递夹取过程中容易出现滑脱现象。总的来说本系统有较高的准确率和较快的分拣效率。而且该系统有良好的改装适应性,稍加调整就可以用于不同规模的物流集散中心。

5 结语

本文在sm-200plc控制系统的基础上利用机械臂对快递进行自动识别与分拣,且仅以A1到D4分区为例,系统仍然具有良好的开发拓展性,不论是对地区分划的修改,还是对机械臂更进一步的开发与利用都还有着更加深远的研究价值。