深海人工海床系统关键技术研究进展

2022-03-24甄兴伟吕莹莹段秋阳杜文杰宁轶男黄一

甄兴伟,吕莹莹,段秋阳,杜文杰,宁轶男,黄一

大连理工大学 船舶工程学院,辽宁 大连 116024

水下生产系统是当今实施深远海油气资源开发生产的尖端装备,不仅能够提高采收率、解决油井产出物的处理和输送问题,而且受强风、巨浪以及表面强流等海面灾害性海洋环境要素影响较小,因此备受关注并蓬勃发展。然而,在深远海,以海床为支撑基础的水下生产系统存在以下技术局限性:水下生产及工艺设备的技术性能要求高,设计和制造工艺复杂,造价高昂;安装、维修和维护工艺复杂,操作难度大;流动保障困难。

针对水下生产系统的上述局限性,一种深海人工海床(deepwater artificial seabed,DAS)系统[1]被提出,该系统通过建立大型水下承载平台,在充分降低强风、巨浪、表面强流和海底超高压等灾害性海洋环境要素的影响基础上,实现了“浅海水下生产系统”在深海油气开发生产中的拓展应用,降低了现行水下生产及工艺设备的性能要求及安装维护的工艺要求。

近年来,大型水下承载平台在深海油气田开发活动中得到日益广泛的关注,主要应用于混合式立管,综合了刚性立管和柔性立管的技术优势。平台主要包括刚性立管支撑平台(单线偏移立管[2]、同轴偏移立管[3]、集输混合偏移立管[4]等)和钢悬链线立管支撑平台[5]。相关研究成果为深海人工海床系统的技术可行性和优越性提供了有力的技术佐证。

大连理工大学甄兴伟副教授课题组长期专注于深海人工海床系统设计和性能分析的基础研究工作,具有较深厚的研究基础。本文主要论述甄兴伟副教授课题组在深海人工海床系统设计分析关键技术方面的研究进展,并对今后的研究重点进行了展望。

1 深海人工海床系统技术概述

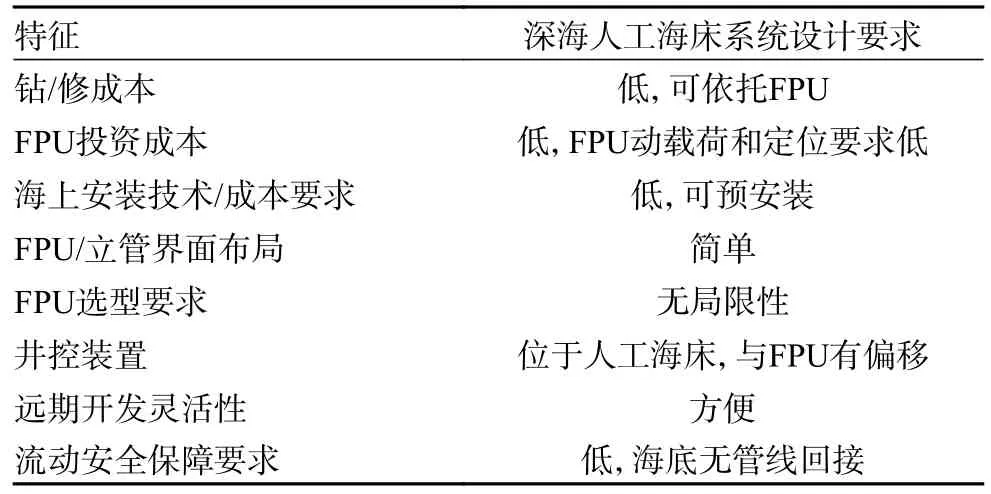

深海人工海床系统的创新设计原理[1]是采用多级子生产系统(海面、水中、海底)的分层设计。首先在海面下适当深度的“浅海环境”处建立一个水中承载平台,即人工海床,人工海床通过张力系泊系统实现定位。在此基础上,刚性立管提升海底井口至水中,并联合浅海水下生产设备和工艺设备设置于人工海床。接着通过柔性跨接管缆建立人工海床与海面浮式生产设施(floating production unit,FPU)的联系通道。深海人工海床系统主要由以下4 部分结构组成:人工海床、张力系泊、刚性立管和柔性跨接管,如图1 所示。表1 系统总结了深海人工海床系统的设计特征。

图1 深海人工海床系统

表1 深海人工海床系统设计特征

综上可知,深海人工海床系统的突出优势主要体现在以下几个方面:

1)人工海床位于海面下适当深度,充分降低了强风、巨浪、表面强流和海底超高压等灾害性海洋环境要素的影响,具有良好的在位服役性能;

2)水下生产及工艺设备设计安装在位于“浅海深度”的水中井口上,实现了浅海水下生产及工艺设备在深海的拓展应用,降低了深海水下生产及工艺设备的性能要求及安装和维护的工艺要求;

3)低温海床上无长距离的海底管线回接,易于满足流动保障要求。

2 概念设计

深海人工海床系统作为一种新原理深海油气生产和外输系统,其概念设计方法尚无直接的规范或指南可以遵循。鉴于此,黄一等[6]提出了一种交互式的设计方法,如图2 所示。从中可以看出,深海人工海床系统的概念设计是一个不断调整、螺旋式上升的过程,需要各设计工作的交互实现。值得注意的是,人工海床结构型式的设计有2 个演变阶段,如图3 所示。

图2 深海人工海床系统交互式设计方法[1]

图3 人工海床结构型式演变

第1 阶段:桁架式海星单体构型[1]。该型人工海床由封闭式的浮筒本体和开放式的桁架结构组成,桁架结构连接在浮筒本体外缘,向外延伸成悬臂梁结构,各自夹角120°。开放的桁架式悬臂结构具有良好的水动力特性,且以最少的系泊缆绳数量(3 根)有效约束了人工海床运动,简化了系泊工艺;但其单体结构设计难以同时满足刚性立管和系泊缆绳的不同顶张紧力需求,且三点定位的安全裕度不足。

第2 阶段:组合式多体构型[7]。该型人工海床由外层平台和内层浮力罐组成,内层浮力罐和外层平台分别提供刚性立管和系泊缆绳所需顶张紧力。

3 优化设计

3.1 柔性跨接管长度优化设计准则建立

柔性跨接管建立了FPU 和人工海床的联系通道,是深海人工海床系统关键子结构。基于运动耦合分离的设计原理,柔性跨接管长度优化设计准则的建立至关重要。现行工程设计准则是基于经验选择的FPU 与人工海床水平跨距的1.4~1.6倍[7],缺乏理论依据,且未建模人工海床深度与经济性要素影响。针对上述问题,甄兴伟等[8]基于悬链线理论建立了综合水平极限跨距、人工海床深度以及经济性的高精度柔性跨接管长度优化设计准则,核心思想是确定柔性跨接管的最小长度以平衡其运动耦合分离设计要求和经济性要求之间的矛盾,其表达式为

式中:lcrit为柔性跨接管的最优设计长度,sfar为柔性跨接管的最大水平跨距,d为人工海床潜没深度。

图4 和图5 分别建立了在不同水平跨距和人工海床潜没深度下的柔性跨接管顶张紧力与长度的数值关系。

图4 不同水平跨距下柔性跨接管顶张紧力与长度关系[8]

图5 不同潜没深度下柔性跨接管顶张紧力与长度关系[8]

从中可以发现,存在关联柔性跨接管最小顶张紧力的最优设计长度,且数值结果与式(1)的理论结果吻合良好,证明了柔性跨接管长度优化设计准则的有效性和准确性。

3.2 基于试验设计和代理模型的立管系统优化设计

深海人工海床立管系统由柔性跨接管和刚性立管组成,建立了FPU 与海底井口的联系通道,是深海人工海床系统的关键子结构。传统基于经验的立管串行设计方法存在大量反复性尝试与修改计算,立管总体设计效率低下,并缺乏多目标的均衡考虑,失去系统整体最优解。

针对上述问题,吴佳豪[9]提出了一种基于试验设计和代理模型的立管整体优化设计方法,以提升立管系统优化设计效率。该方法建立了立管系统优化模型:

式中:X为设计变量,f(X)为目标函数,gj(xi)为约束函数,cj1为约束函数的下限,cj2为约束函数的上限,xi,l为设计变量的下限,xi,u为设计变量的上限。

深海人工海床立管系统优化模型的设计变量较多,包括人工海床的潜没深度(d)、阻力面积(A)和阻力系数(Cd),系泊系统的顶部张力(T)、顶部链长(Ltc)和底部链长(Lbc),柔性跨接管的水平跨度(s),刚性立管的顶部张力系数(FTT)、底部应力接头长度(Lbsj)、龙骨接头长度(Lkj)、外径(Do)和壁厚(To),过多的设计变量将导致优化设计效率低下。鉴于此,在优化设计开始前,采用二水平全因子(2k)试验设计方法,分析立管系统设计变量的灵敏度,从而筛选出对立管系统有显著主效应的4 个优化设计变量,即:人工海床的潜没深度、刚性立管的顶部张力系数、外径和壁厚。图6 给出了设计变量对立管系统输出变量(成本和响应)的影响等级。

图6 设计变量对输出变量的影响等级[9]

为了提升优化过程中深海人工海床系统全耦合动态响应的数值预报效率,采用基于反向传播神经网络的代理模型快速、准确地预测了立管系统的结构响应。

3.3 深海人工海床系统多学科设计优化

如前所述,深海人工海床系统是由人工海床、刚性立管、柔性跨接管、系泊缆绳等构建的多体复杂工程系统,其设计过程涵盖水动力学、结构力学及经济性等多学科的理论和分析方法,且学科之间耦合关联,需要对各学科均衡考虑,才能形成完整的深海人工海床系统设计方案。鉴于此,吴佳豪等[10-11]系统开展了深海人工海床系统的多学科设计优化研究工作。

深海人工海床系统总体优化划分为成本、拖曳力和整体运动响应3 个学科。其中成本学科包含了所有全局设计变量,且从拖曳力学科到整体动力响应学科,既有数据正向传递,又有数据反馈。图7 给出了基于多学科可行策略的深海人工海床系统多学科优化模型,其中成本学科置于系统级优化层内。从中可以看出,系统优化层包含所有设计变量、约束条件和目标函数。

图7 深海人工海床系统确定性多学科设计优化模型[11]

为了充分考虑深海人工海床系统多学科设计优化过程中不确定性因素的影响,建立了基于区间模型的深海人工海床系统不确定性多学科设计优化模型,如图8 所示。

从图8 中可以看出,系统优化层为外层优化,包含深海人工海床系统的区间不确定性优化模型。

4 水动力特性

深海人工海床系统设计原理规避了表面波对人工海床的作用,因此需重点考虑海流和内孤立波的作用。

4.1 人工海床水动力特性研究

为了准确预报深海人工海床系统的动力响应,人工海床水动力系数的确定至关重要。甄兴伟[1]系统开展了桁架式海星构型人工海床水动力特性研究,并计算得到了桁架式海星构型人工海床的拖曳力系数,如表2 所示。由于桁架式海星构型人工海床由封闭式的浮筒本体和开放式的桁架悬臂结构组成,因此采用数值模拟方法(大涡模拟)获取大尺度浮筒本体的拖曳力,采用Morison 方程计算小尺度桁架悬臂结构的横向拖曳力。另外为了校验所提出的拖曳力系数数值预报方法的准确性,采用人工海床深水钻井(artificial seabed deepwater drilling,ASDD)模型的三维固定绕流试验结果进行了验证[12]。目前,组合式多体构型人工海床水动力特性的研究工作正在进行中。

表2 桁架式海星构型人工海床拖曳力系数

4.2 人工海床内孤立波载荷特征研究

大连理工大学与国防科技大学开展合作研究,采用物理模型实验方法系统研究了人工海床潜没深度、内孤立波波幅和上下层流体深度比对人工海床内孤立波载荷的影响规律,如图9所示。

图9 人工海床内孤立波载荷实验布置

图10 给出了人工海床模型位于内界面,不同波幅下无因次内孤立波载荷的时历曲线。从图10 中可以发现:随着先导内孤立波波峰逐渐靠近人工海床模型,其受到的水平力和垂向力的绝对值逐渐增大,并在内孤立波波峰经过人工海床模型中心轴时达到最大值;此后,随着先导内孤立波逐渐远离人工海床模型,其水平力、垂向力的绝对值逐渐减小至零。人工海床模型会在尾波列作用下出现小幅震荡,但震荡幅值远小于先导内孤立波产生的载荷幅值。垂向力幅值相较于水平力较小,这是由于流场的垂向速度相对于水平速度较小。

图10 人工海床无因次内孤立波载荷时历曲线

4.3 波流作用下深海人工海床系统动力响应特征

甄兴伟等[13-17]建立了FPU-DAS 系统全耦合数值模型,如图11 所示。

图11 FPU-DAS 系统全耦合数值模型

系统研究了深海人工海床系统在波浪-海流联合作用下的动力响应特征,包括系泊系统性能分析、柔性跨接管运动响应分析及刚性立管运动响应分析、干涉分析、强度分析、屈曲分析和疲劳分析。研究结果表明:波浪运动对刚性立管在位性能影响微小,证明了FPU 与人工海床间具有良好的解耦作用;刚性立管的干涉、强度、屈曲和最大疲劳损伤均很好地满足了设计要求。

图12 给出了人工海床外层平台和内层浮力罐在极端海况条件下(有义波高Hs=15 m,过零周期Tz=10.4 s)的纵荡和垂荡运动。可以看到:内层浮力罐在纵荡方向上受到外层平台的约束,二者运动保持一致;但在垂荡方向上,内层浮力罐与外层平台实现了有效解耦,利于保持水中井口系 统的稳定性。

图12 波流联合作用下人工海床运动时历曲线

4.4 内孤立波作用下系泊人工海床耦合动力响应

段秋阳等[18]提出了一种内孤立波作用下的系泊人工海床耦合动力响应分析方法,具体过程如图13 所示。主要步骤包括:在初始化阶段,以非线性和色散性参数为依据,选择适用的内孤立波理论模型;在静态分析结果中提供人工海床-系泊系统初始状态下单元/节点的位置和受力信息;在动力分析中,以Generalized-α 时间步进技术结合牛顿迭代法求解模拟时间内耦合系统的动力响应。

图13 内孤立波作用下系泊人工海床耦合动力响应分析方法[18]

图14 给出了人工海床运动和系泊缆张力的时历曲线,其中工况1~3(Case1~3)分别代表人工海床处于上层流体、密度跃层和下层流体。

图14 内孤立波作用下人工海床运动和系泊缆张力的时历曲线[18]

从图14 中可以看出,张力系泊系统对人工海床水平方向运动的约束较小,因此纵荡运动显著,其幅值可达32.54 m;垂荡响应和纵摇效应受内孤立波载荷和张力系泊约束,幅值均较小。

5 安全分析

在工业化应用和推广过程中,深海人工海床系统的安全性是业界关注的焦点。鉴于此,针对深海人工海床系统面临的潜在危险,大连理工大学与挪威科技大学联合开展了原油泄漏风险定量评估、在线风险监测及FPU 作业安全极限的研究工作。

5.1 深海人工海床系统原油泄漏风险定量评估

甄兴伟等[19]建立了深海人工海床系统原油泄漏风险定量评估的理论框架,包括:风险分析边界定义、风险接受准则建立、危险辨识、失效概率分析、失效后果分析、不确定性评估和风险评价。其中,危险事件主要包括水下井口头泄漏、刚性立管泄漏、水中井口头泄漏、采油树泄漏和柔性跨接管泄漏。图15 给出了深海人工海床系统的安全屏障原理图,从中可以确立原油的泄漏路径及泄漏最终位置。

图15 深海人工海床系统安全屏障原理[19]

原油泄漏风险定量评估结果表明:由于深海人工海床系统的“偏移距”特征,水中及井下设备的失效对于人员风险无明显影响;相较于已建立的风险接受准则,只有水下井口头泄漏的环境风险水平位于最低合理可行(as low as reasonably practicable,ALAPR)区域,其余危险事件的环境风险水平和经济风险水平均位于可接受风险区域。值得注意的是,深海人工海床系统较低的经济风险水平对深海油气开发商具有较大的吸引力。

5.2 深海人工海床系统在线风险监测

深海人工海床系统的主要危险和事故情况确定为:井控失效、系泊系统失效、压载系统失效、水下生产设备与立管系统泄漏与损坏。此外,大量海洋工程事故统计表明,所辨识的主要危险和事故情况的发生频率较高。鉴于此,甄兴伟等[20]提出基于在线风险建模与决策支持原理为深海人工海床系统的井口系统、系泊系统、压载系统和外部冲击防护系统增加新的安全屏障功能,从而实现深海人工海床系统内在风险水平的降低。如图16 所示,深海人工海床系统在线风险监测和决策支持架构包括:组织管理模块、自主辅助决策模块、在线风险模型模块和数据收集模块。案例分析结果表明:在线风险监测和决策支持系统将为作业人员提供深海人工海床系统在位实时风险图,并对可能出现的偏差进行预警,低风险水平的偏差将通过自主辅助决策模块自动纠正;中高风险水平偏差的纠正,自主辅助决策模块须获取操作人员的授权方可实施。由此可见,在线风险监测和决策支持系统能够帮助相关作业人员做出准确及时的决策,且避免信息过载。

图16 深海人工海床系统在线风险监测和决策支持架构[20]

5.3 动力定位FPU-DAS 耦合系统作业安全界限预测

FPU 动力定位系统存在失效风险,主要表现为驱离(drive-off)和漂移(drift-off)2 种失效模式。在驱离和漂移2 种失效模式下,FPU 牵引柔性跨接管发生接近或远离人工海床的运动,均易破坏深海人工海床系统的井口完整性。因此,有必要建立FPU-DAS 耦合系统预警界限并实现动力定位FPU 作业安全界限的实时预报,从而确保深海人工海床系统的安全运行。大连理工大学与挪威科技大学主要围绕动力定位FPU 漂移失效模式下深海人工海床系统的作业安全开展联合研究。

5.3.1 FPU 漂移预警界限分析

韩玥等[21]建立了FPU-DAS 耦合系统动力学模型,在此基础上,建立了FPU-DAS 耦合系统的漂移预警界限准则,如图17 所示。漂移预警界限由黄色界限、红色界限和物理界限组成,分别对应FPU 应急解脱程序的准备、启动和完成。在正常作业期间,FPU 位于黄色界限内;当FPU 发生漂移并超过黄色界限时,操作员应做好应急解脱程序的准备工作;当FPU 漂移至红色界限时,应及时启动应急解脱程序,从而确保FPU 漂移至物理界限前完成解脱。

图17 FPU-DAS 耦合系统的漂移预警界限定义[21]

图18 给出了一年一遇海况条件下不同环境载荷方向的FPU-DAS 耦合系统的漂移预警界限。从中可以看出,由于深海人工海床的分层设计特征,漂移预警界限构成的安全运动区域呈蝶形,且FPU 漂移预警界限主要分布于人工海床的近端和远端;对于大多数环境载荷方向,由于结构失效发生在柔性跨接管与防弯器的连接处(柔性跨接管被过度牵拉),预警界限分布在人工海床的远端;但在180°载荷方向上,即当FPU 靠近人工海床时(柔性跨接管过度弯曲),由于结构失效发生在柔性跨接管的悬垂位置,预警界限分布在人工海床的近端。

图18 不同环境载荷方向下FPU-DAS 耦合系统的漂移预警界限(一年一遇海况条件)[21]

影响因素分析结果表明,环境载荷方向、波高和柔性跨接管长度对FPU-DAS 耦合系统漂移预警界限的影响最为显著,需引起注意。

5.3.2 FPU 漂移作业安全界限实时预报

为了实现FPU-DAS 耦合系统漂移作业安全界限的实时预报,韩玥等[22]提出了一种综合力学模型、代理模型和概率模型的3 阶段概率模拟方法,该方法的输出是作业安全界限的统计分布。方法的实施主要包括以下步骤:首先,建立FPUDAS 耦合系统动力学模型;接着由特定的训练样本集合为动力学模型提供环境载荷的输入,动力学模型的输出是该训练样本集合下的失效状态和作业安全界限;进一步地,由该训练样本集合建立并训练代理模型,代理模型用于对统计分析的失效状态和作业安全极限进行预报;另一方面,海况的统计参数用以建立威布尔分布表征平均风速、表面流速和最大波高的统计特性,这样即可由逆变换法生成环境载荷的随机样本集合,作为代理模型的输入。

需要注意的是,不同海域环境载荷的不同将会影响FPU-DAS 耦合系统漂移作业安全界限的预报。因此,在建立动力学模型前,应首先获取目标海域海况的统计信息,确定环境载荷的概率分布,进而开展作业安全极限的频率预报,从而实现FPU 漂移失效风险的预警。

6 结论与展望

深海人工海床系统是基于深海灾害性海洋环境要素并由现行水下生产系统局限性认知所提出的一项前瞻性技术,为深远海油气开发提供了一种全新的解决方案。本文系统梳理并介绍了深海人工海床系统的技术进展,涵盖概念设计、优化设计、波流/内孤立波环境中水动力特性以及安全控制机制等。上述研究成果的介绍对深海工程领域水下系泊装备(如Buoyant Frame[2]、Mid Water Arches[23]等)的研究具有重要的借鉴意义。

然而在现阶段,深海人工海床系统技术的工程化应用仍然受到诸多制约因素的挑战,涉及深海人工海床系统的安装、监控、维护、维修、应急撤离、全生命周期的风险和经济性分析以及实海大尺度模型试验验证等关键技术。因此,为了有效推动具有自主知识产权的深海人工海床系统的工业化试验及应用进程,建议未来进一步系统开展深海人工海床系统的安装与撤离技术研究、全生命周期定量风险评估研究、内孤立波环境下动力响应的模型实验技术研究和基于数字孪生的在位监控技术等,以完善和优化深海人工海床系统设计和运维的关键技术,期待为推动中国深远海油气自主开发的进程发挥重要作用。