一起供热背压机组转子弯曲事故的分析与处理

2022-03-22蔡文方匡萃杰乔红宝钱林锋蒲泽敏李卫军

蔡文方,匡萃杰,乔红宝,钱林锋,蒲泽敏,李卫军

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.杭州意能电力技术有限公司,杭州 310012;3.新疆生产兵团红星发电有限公司,新疆 哈密 839000)

0 引言

随着电力安全生产管理水平的提高、设备制造工艺及安装水平的提升,燃煤电厂汽轮发电机组汽轮机飞车、轴系断裂等重大恶性事故的发生已少见,但在新机组调试期间动静部件碰磨的现象却屡见不鲜。究其原因,一方面机组为了追求更高的机组效率,动静间隙设计安装越发减小,增加了碰磨概率;另一方面,调试期间对机组参数的控制不准,操作不严格也增加了调试机组汽缸进冷汽/冷水的概率[1-4],一旦控制不当,将会引发严重的动静碰磨故障,甚至造成转子塑性变形。本文介绍一起抽汽背压机组在调试期间发生严重碰磨故障而导致转子严重弯曲的事故,事故原因涉及制造、运行等方面。

1 故障概况

某发电厂6 号汽轮发电机组为额定功率53 MW 的抽气背压式供热机组,1 号、2 号为汽轮机转子轴承,3 号、4 号为发电机转子轴承,轴承型式均为φ320 mm可倾瓦,汽轮机和发电机采用刚性联轴器连接,额定抽汽量50 t/h。机组于2018年2月28日10:25进行首次冲转,冲转参数为:蒸汽温度440 ℃,蒸汽压力4.2 MPa。

10:30 转速至500 r/min 进行打闸磨检,其间各参数正常,现场检查未发现异常;10:42汽轮机重新挂闸冲转至750 r/min;11:05 转速升至2 500 r/min 进行暖机;12:30 汽轮机定速3 000 r/min,过程中各转速阶段振动良好。

13:10—14:13 汽轮机进行调阀及速关阀严密性试验,机组2 次惰走至转速500 r/min 的时间均为约15 min,各参数稳定。14:51开始进行电气短路试验,期间各瓦未发生振动异常。

15:38汽轮机2号瓦振动出现快速上升,同时发出降转速指令,并通知就地巡检对2号瓦处进行检查。在降低汽轮机转速过程中,由于振动值快速上升,于15:43 汽轮机2 号瓦振动上升至141 μm,汽轮机跳闸保护动作,在此期间膨胀和胀差无任何突变现象(在跳机前,汽轮机胀差已经从最高6.3 mm 缓慢降至5.8 mm,在允许范围即小于7 mm)。机组惰走时间明显缩短,投盘车后偏心200 μm,达到满量程。

2 分析与诊断

2.1 振动数据分析

跳机后,机组转速降至2 000 r/min以下时,1号瓦振动开始快速爬升,从30.5 μm爬升到停机前的288 μm。与此同时,2 号瓦振动则由170 μm 开始下降,停机前振动仅20 μm 左右,且两瓦振动相位发生大幅变化。降转速时1X振动bode图如图1所示,上缸及下缸温度、缸胀、胀差等数据如表1所示。

表1 停机时机组各主要参数

图1 1X停机bode图

定速3 000 r/min、严密性试验及跳机前,胀差、膨胀、上缸及下缸温等数据均无明显异常,在跳机之前各瓦温度平稳。跳机后,汽机惰走时间约为8 min(降至500 r/min 约7 min),惰走曲线斜率异常陡峭,对比阀门严密性试验,惰走时间明显偏短。机组跳机后惰走曲线如图2所示。

图2 机组跳机后惰走曲线

该机组为背压机组,缸内正压,轴封汽靠缸内漏气供给,启机后将轴封回汽至轴加的手动门全开(5号机组启机时仅开3圈),运行期间,轴封对空排汽阀无蒸汽外漏。机组停机后,轴封对空排汽阀有大量蒸汽冒出,持续数小时,期间系统已隔离,此为异常现象。

在就地盘车投入后,开始3 圈能听到明显异音,第4 圈后异音消失。盘车控制柜电流显示为2.4 A,用钳形表实际测得为2.8 A,并定时对电流进行监视,在整个盘车过程中,电流保持稳定。机组在16:37 偏心从满量程200 μm 降至105 μm,随后17:53 又缓慢上升至200 μm,之后偏心一直满量程,如图3所示。对偏心信号进行检查,确定信号正常。

图3 机组盘车时偏心变化趋势

从机组发生故障到停机的过程,可以判断:汽机内部发生较为严重的动静碰摩故障;偏心久盘不降,转子已经发生塑性变形。

2.2 开缸检查

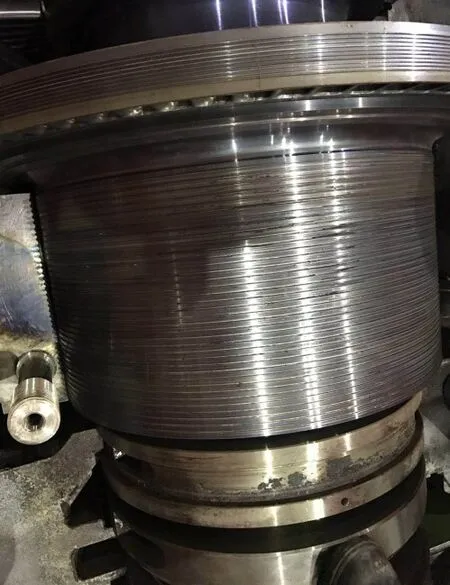

在机组温度满足开缸条件后,3月5日开始停盘车,打开前轴承箱前部端盖,在转子头部架百分表,手动盘车360°,测得转子头部外圆跳动达到250 μm。3月8日,打开汽缸上盖,打开各级持环、高压内缸、前后汽封,明显看到转子及持环多处发蓝。吊出各级持环后,发现转子各级叶轮与内缸及持环动静碰磨严重。特别是在前汽封和平衡活塞这2个位置,前汽封、高压内缸上部、前四级持环上部均发现有大面积碰磨痕迹,如图4—6所示,汽缸内部有大量金属碎末,末级持环及后汽封未见明显碰磨。上部缸体全部拆除完成之后,现场在转子轴头、推力瓦、1号瓦、前油档、中间汽封、中压持环、后汽封、2 号瓦等处架百分表,发现前汽封处的外圆跳动严重超标。

图4 1号瓦轴封磨损情况

2.3 返厂检测

3月9日,汽轮机转子返厂对转子弯曲情况进行检查。在转子完全冷却的状态下,沿转子全长选出13 个截面作为测量位置,每个截面沿圆周方向等分成8 等份,如图7、图8 所示,转动转子至每一等份时记录一次百分表读数,计算出各百分表在相对180°两点的读数,得出转子晃动值,如表2 所示。转子沿轴向晃动最大部位在平衡活塞处,为0.24 mm。以轴中心为横坐标得到转子的弯曲情况,如图9所示。

表2 转子径向振摆偏差值

图5 中压持环磨损情况

图6 平衡活塞磨损情况

图7 转子晃动值测量断面

图8 转子振摆测量部位示意

图9 转子弯曲度

3 原因分析

振动及偏心数据显示机组发生严重的动静碰磨故障,通过进一步的数据分析及现场检查,判断机组碰磨部位是前轴封、平衡活塞位置。原因是在冷态启动过程中,转子跟汽缸膨胀不同步,且缸体膨胀不均,导致动静碰磨,造成转子弯曲。汽缸内及溢流管道存在积水,进而导致转子塑性变形[5-8]。

3.1 安装缺陷

基建期间,6号汽轮机转子外观检查时发现转子多级汽封齿破损、变形,导叶持环也有磨损痕迹,遂返厂重新加工。在转子修复后,现场进行通流调整中发现以下问题:

1)安装时轴向、径向间隙有多处偏小于设计值,厂家通过现场用刮刀刮持环及前后汽封齿来扩大径向间隙。

2)半缸状态下转子窜动量与设计值不符,现场实测向后(G 侧)窜动量为3.00 mm(设计值3.45~4.05 mm,厂家总装实测为3.50 mm)。该机组在前期安装过程中就存在先天缺陷,虽经过现场处理,但实际精度难以保证。

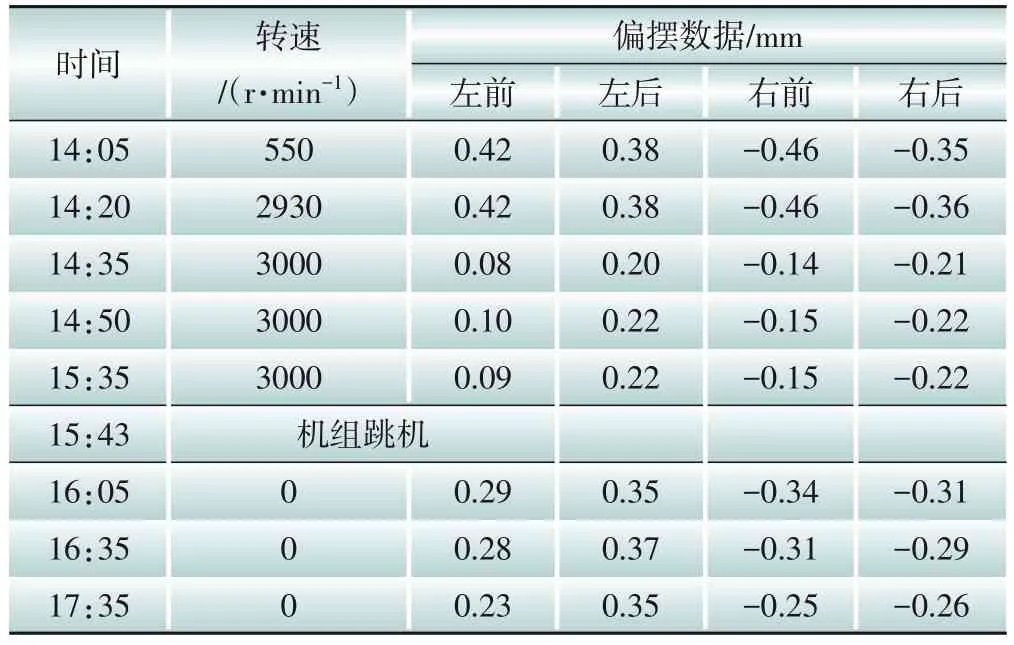

3.2 膨胀不均

机组冷态启动时,汽缸比转子升温速度慢,下缸部位布置了各级抽汽及排汽管道,相比上缸升温速度也慢,故上、下汽缸及转子升温速度差异很大,导致机组冲转阶段容易发生动静碰磨[9-12]。根据安装说明书:高压转子前轴封安装间隙标准为0.40~0.60 mm,平衡活塞安装间隙标准为0.50~0.78 mm,高压转子叶顶及隔板安装间隙标准为0.40~0.67 mm。就地测量数据发现,在冲转和停机的过程中,缸体跑偏情况明显,机组冲转至3 000 r/min 过程中缸体明显往左侧偏移,左前(1号瓦)的数据在停机到额定转速期间,变化了0.41 mm,已经接近安装标准的下限。而当机组跳机后,由于温度的变化缸体变形情况也迅速好转,如表3所示。缸体的变形、跑偏必然导致动静间隙的变化,直接引起了转子碰磨故障的发生。

表3 就地汽缸膨胀数据

3.3 汽缸积水

在转子吊起后,1 号瓦轴封处有明显的锈迹,缸内及溢流阀进口管道有积水现象,如图10所示。根据汽水系统及机组运行情况,6号机组汽缸溢流管道处有积水形成,分析原因为主汽阀门杆漏汽及前后轴封回汽被憋压,沿轴封漏至缸内冷凝成积水。主汽阀门杆漏气、前后轴封的回汽管道都是连接到轴封回汽的汇汽集管上,而主机的轴封回汽与小机的轴封回汽管道合成一路,接至轴封加热器,两路回汽管道各自安装一个手动阀(图11)。在主机停运后,为了避免前后轴封处倒吸冷空气,关闭主机轴封回汽至轴封加热器手动阀1。只要主汽阀门前有蒸汽压力,该门杆就会一直有蒸汽漏出,由于轴封回汽手动阀关闭,该路汽源通过汇汽集管和前后轴封回汽母管导入至轴封处,憋压后沿着轴封漏至缸内,而疏水为2 h 开一次,蒸汽长时间积累后在汽缸内形成积水。

图10 缸内积水现象

图11 轴封系统

跳机后轴封对空排汽阀有大量蒸汽冒出,应该为缸内积水被再次加热,蒸发成冷蒸汽,将转子局部冷却造成塑性变形[13-15]。机组盘车前期偏心先变小后变大的现象可能也与此相关。

4 故障处理

根据事故现场分析及开缸检查情况,转子返厂后做以下处理:

1)更换前汽封、平衡活塞汽封及蒸汽内缸所有汽封片。

2)对转子整段轴进行抛光处理,包括轴头、前轴颈、推力盘、前汽封、平衡活塞、各级围带等部位。

3)转子完成修复后做动平衡。

4)对机组启动曲线进行优化,增加冷态启动前预暖缸,减小膨胀不均。

现场复装适当放大高压前轴封和平衡活塞部位的径向通流间隙。调整包括以下方面:高、中压缸汽封间隙测量调整,转子平衡活塞处齿封顶部、底部及左右侧间隙均调整到0.6 mm以上,缸内各齿封间隙调整到0.8 mm以上;各级动叶与隔板轴向通流间隙控制在0.6~1.0 mm以上。

经过以上处理,机组顺利冲转至3 000 r/min并带满负荷,振动达到优秀值,如表4所示,故障得到有效解决。

表4 处理后各工况下机组振动

5 结论

总结本次事故处理经过,得出以下结论:汽轮机在安装时,轴向间隙多处偏小,溢流下降管处疏水点设计不合理等先天缺陷为冲转后发生动静碰磨故障埋下隐患;缺乏成熟的开机曲线,机组膨胀不均、缸体跑偏是引发碰磨故障的直接原因;而轴封汽进入缸内冷凝成积水则是新建机组运行人员经验不足所造成。