现浇混凝土桩冲击成孔孔底沉渣机理研究

2022-03-22邓荣贵孟仁帆刘远程王园园

邓荣贵,孙 怡,孟仁帆,程 刚,刘远程,王园园

(西南交通大学土木工程学院,成都 610031)

引言

现浇混凝土桩以其结构简单,施工组织灵活,施工场地适应性极强在土木工程领域得到广泛使用。现浇混凝土桩冲击成孔泥浆护壁施工工艺与螺旋钻成孔、旋挖钻成孔和挖孔相比,是最安全,对场地适应性最强的施工工艺方法[1]。影响该施工工艺灌注桩质量效果主要为桩孔底部最终沉渣厚度的控制,也是该施工工艺需要攻克的技术难题[2-5]。沉渣厚度对基桩、特别是端承型基桩的承载力影响极大,沉渣过厚产生的“软垫”效应会显著降低桩的承载力,增加桩顶沉降量,端阻承载能力损失可达80%以上,侧阻力损失可达70%以上[6-9]。因此,现行有关规范和标准对沉渣厚度有明确规定,沉渣厚度检测是桩基检测中最为关键的环节之一,沉渣上界面的位置又是沉渣厚度检测中最难判别界定的关键。

目前,检测桩孔沉渣厚度的方法已经衍生出十几种,但尚未实现快速准确检测,其中,重锤法是国内外工程中运用最多的方法[10-11]。该方法以匀速下放钢质坠子的手感停止位置作为沉渣上界面,该位置判断没有可靠的定量标准,测量过程偶然因素影响较大,结果精度较低[12]。常聚友,张德翔[13-14]采用反射法检测确定沉渣厚度,但对嵌岩端承桩的效果只能做定性判断,因为嵌岩桩有时出现较强的负向反射波,会干扰桩底反射波和桩底沉渣的判断;姚蒙[15]提出了测试桩孔护壁泥浆及沉渣电阻率沿深度的变化,将电阻率出现剧变的位置作为沉渣上界面的方法,但该位置是否为实际沉渣上界面缺乏验证,并且在物理学及电化学原理上缺乏理论依据,因为沉渣厚度主要与两相介质重度差异有关,而电阻率与介质导电特性及泥浆中的电解质含量有关;蔡芹光[16]提出通过测定桩孔内泥浆及沉渣超声波参数变化情况,凭检测者经验判读波形,确定沉渣上界面的方法,该方法缺乏判定的量化标准,且由于不同泥浆的稠度会影响超声波传播速度,对测定结果影响较大[17];王川婴[18]利用理论计算确定沉渣上界面额定压力值为25 kPa,认为小于此额定值的浮渣在混凝土灌注过程中将会被排出,在其设计的测量系统中通过改变探头面积使探头自重压力保持25 kPa,认为探头静止位置为沉渣上界面,该理论计算较为理想化和简单,缺乏对影响沉渣上界面的主要因素泥浆和混凝土料重度及混凝土料冲击力的考虑。成桩后的沉渣测量方法主要采用钻芯法[19],其与在此基础上发展而来的钻孔成像技术[20]均属于有损检测,对桩体有破坏。

综合上述研究现状表明,对于泥浆护壁型的冲击成孔现浇混凝土桩孔,底部沉渣厚度的现有测量器件、方法及判定分析思路,主要存在以下不足:(1)现有检测判定桩孔沉渣厚度的技术手段和方法基本上还停留在经验阶段,即使提出了一些定量或半定量的方法,但仍然缺乏清晰的物理力学基本原理支撑与理论依据;(2)对桩孔沉渣条件、沉渣机理、沉渣形成过程、沉渣的工程物理力学特性和相应的检测技术与器件,缺乏系统性的基础理论研究和工程试验研究。因此,基于模型试验开展桩孔沉渣形成过程研究,对其形成机理进行理论分析,为沉渣的判定提供参考。

1 桩孔孔底沉渣特性试验方案

1.1 试验材料

1.1.1 模拟桩孔

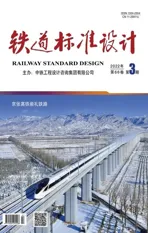

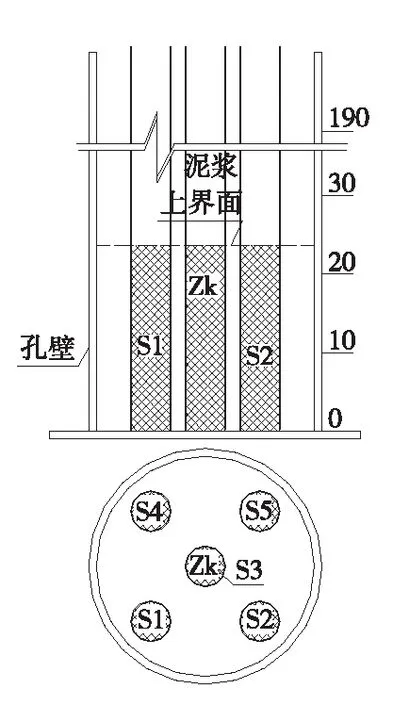

研究包括桩底沉渣厚度在内的沉渣特性,关键是研究沉渣上界面附近桩孔段泥浆、沉渣及混凝土料的特性及其相互作用特征。为突出问题重点,并便于试验,用底端密封的透明亚克力材料圆筒模拟桩孔,其高度200 cm,内外径分别为28,30 cm,其高度足以涵盖实际桩孔沉渣厚度范围与非沉渣的泥浆段的过渡段长度范围。设计制作的试验桩孔见图1。

图1 桩孔模拟试验筒(单位:cm)

1.1.2 桩孔中的沉渣与泥浆

实际工程桩孔中用于维护孔壁稳定的泥浆和原始地基岩土被切削或冲击碎裂后的碎裂岩块、自由沉淀至孔底的碎屑与泥浆的混合物,该混合物称之为沉渣泥浆,重度一般为14~17 kN/m3。本试验模型所用沉渣材料由中砂、黏土和细粒石组成,其配比为黏土∶中砂∶细碎石=3.97∶1.16∶1,该配比黏土含量占64.76%,可模拟泥砂岩分布区域的沉渣特性。沉渣材料加入水制成碎石泥浆,该碎石泥浆用于模拟实际工程中的沉渣泥浆。

1.1.3 灌注桩混凝土料

混凝土料是具有一定流动性、和易性和黏度的塑性流体,裹杂有相当体积组分的粗、细骨料。冲击成孔水下灌注桩的浇注过程,就是混凝土料从导管中自由下落,以一定速度进入桩孔,排挤沉渣泥浆并停留的过程。实际工程中,混凝土料出管下坠冲入桩孔底部沉渣及泥浆的过程难以监测,混凝土料与沉渣泥浆相互作用复杂,而且混凝土料浇注进入桩孔泥浆过程中,由于混凝土强度等级和粗细骨料性质差异,可能呈不同大小、不同形状和不同重度的混凝土料团块与泥浆作用。为研究单因素影响情况,用典型混凝土块模拟混凝土料团块,模拟泥浆护壁的水下浇筑混凝土桩浇注混凝土料贯入桩孔沉渣泥浆的过程。

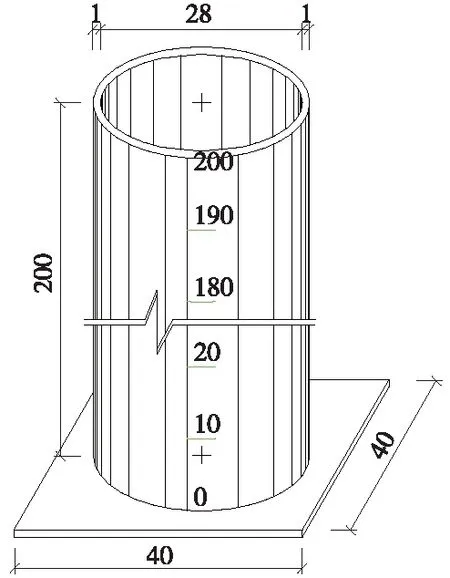

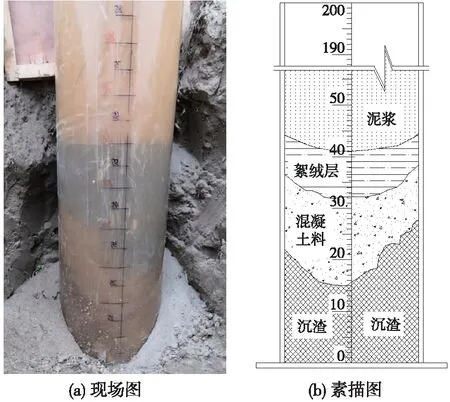

混凝土块体采用与灌注C30混凝土料相同配比凝固制作,即水泥∶粗砂∶细石∶水=1∶1.95∶3.05∶0.56,块体中心埋入丝线,以备沉降速度及沉陷深度测量使用。块体形状采用球体、正六面体、正四面体三种,重度与普通混凝土料重度相近,选取具代表性的重度23,24,25 kN/m3。将混凝土块体制成5种粒径,模拟混凝土料团块进入沉渣泥浆的运动规律。制成的混凝土块体特征参数见表1。

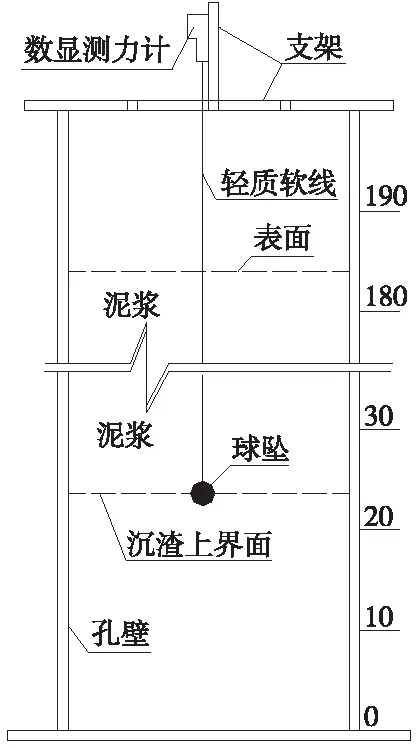

表1 混凝土块体参数

模拟混凝土料灌注需要的设备包括料斗、导管及固定架。由于初灌结束后(形成一定高度并填满桩孔截面的连续柱状混凝土料体)沉渣上界面和沉渣厚度基本稳定,后续灌注对上界面位置及沉渣厚度影响较小[21],故仅进行初灌模拟。模拟料斗容积需满足初灌混凝土料量的要求,利用直径0.3 m,高40 cm的塑料矿泉水桶制作。采用内径0.08 m,长度1.6 m的PVC管模拟导管,导管和料斗安装于亚克力管顶端。

1.2 测试参数及测试方法

1.2.1 碎石泥浆的重度测试

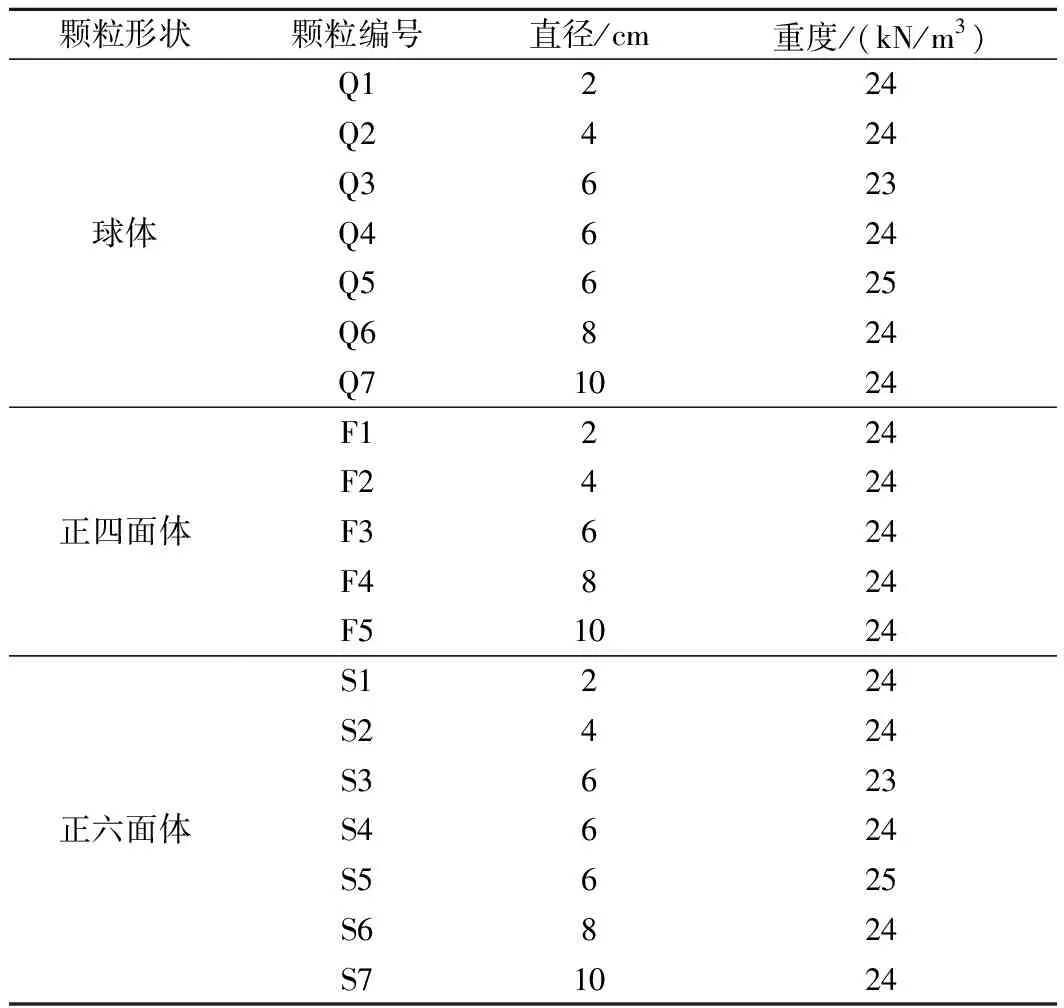

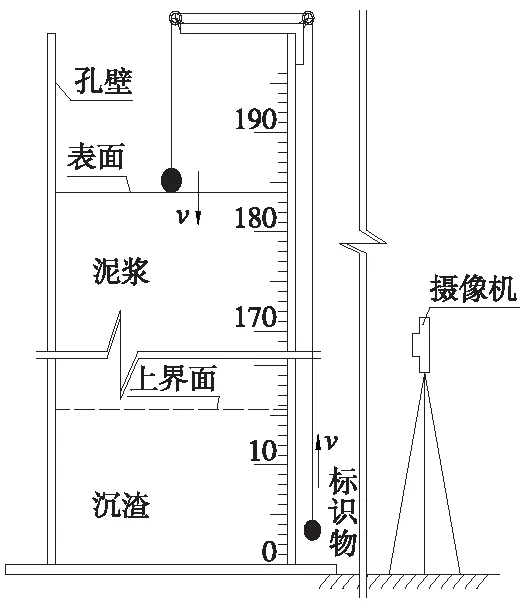

混凝土料灌注能否顺利到达孔底排出泥浆和岩屑,除灌注工艺外,桩孔中泥浆的平均重度和重度随深度和时间的变化也是重要条件。为测出泥浆重度随时间和空间的变化,桩孔内上段采用浮力法测试,见图2,其数显测力计为胜利生产的VC50N型,球坠质量20 462.4 g,体积267.95 cm3的钢球,每8 cm为一测段测量拉力计读数,直至拉力计显示为0;下段沉淀段采用取芯法测试,内径4 cm的PVC半合取芯管取芯,每4 cm为一测段测试称其质量,见图3中的取芯孔Zk。

图2 浮力法(单位:cm)

图3 取芯法(单位:cm)

1.2.2 混凝土块体沉降速率及沉停位置测试

为避免边界效应,混凝土块体仅在桩孔中心泥浆中进行沉速试验。因泥浆浑浊难以观测混凝土块沉降过程和最终位置,采用如图4所示的间接测量方法。用轻质高强柔性线将标志物与标准混凝土球相连,通过高速摄像机记录标志物的运动速率变化及最终停止位置,推算混凝土球速度变化过程及沉停位置。

图4 混凝土块体沉速测量示意(单位:cm)

1.2.3 灌注承桩沉渣上界面测量

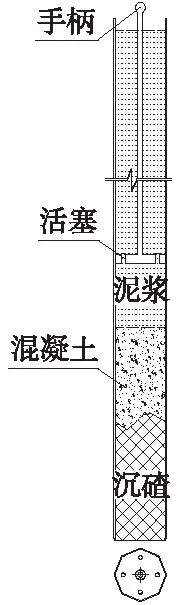

水下灌注混凝土是一个流体动力学问题,受扰动和沉渣及混凝土料局部不均匀性等因素影响,灌注完成后上界面通常是一个空间曲面。为了解上界面的形态,在桩孔周围利用亚克力管透明条件进行测量素描确定,同时桩孔内部按图3所示S1~S5取芯孔的位置取芯测量确定。取芯测量采用负压取芯管取芯,结构见图5。取芯法结合周边素描基本可以确定上界面的空间大致形态。

图5 负压取芯管结构

1.3 试验测试实施方案

考虑取料和场地的方便性,试验分为两个阶段。一是野外试验,利用河道堆积砂、黏土及碎石料进行初步试验,目的是试样方法的验证和完善试验设计;二是在野外验证试验基础上,利用室内留置时间更长的条件进行正式试验。试验方案如下。

(1)安放模拟桩孔,并预制用于沉速测试的混凝土块,见图6、图7。

图6 室外模拟试验

图7 制作成的混凝土块

(2)混凝土块沉速的标定测试。安装桩孔混凝土块沉速测试仪。在空气条件下进行标定测试,确定滑轮及整个系统摩阻力等初始参数。

(3)碎石泥浆的制作。按照1.1.2节设计的泥浆配比拌和均匀形成泥浆干料。先在模拟桩孔中注入清洁水至1.5 m高度,将拌和均匀的泥浆干料缓慢地倒入桩孔,并补充水面至1.84 m,在水面内朝着同一个方向搅拌均匀,静置后沉渣材料会出现由于沉降分异而形成的碎石渣层和泥浆层,以此模拟实际工程泥浆护壁冲击成孔桩中护壁泥浆的泥浆和沉渣形成过程。

(4)上段泥浆重度测试。采用浮力法,改变轻质软线长度,以8 cm为测段,自泥浆面开始往孔底逐段测量,直至数显仪拉力显示为零。

(5)下段沉渣段长度测试。用负压半合取芯管获取下段泥浆或沉渣的芯样,每4 cm为一测段分段测量其质量。测试后的沉渣芯样用桩孔表面泥浆液拌匀后倒回桩孔。

(6)泥浆中混凝土块的沉速测试。与第(2)步相同,架设混凝土块沉速装置,将混凝土块在泥浆中的沉速进行测试,测试起点是混凝土块刚好浸没在泥浆液面。

(7)分别间隔1,3 h和18 h,重复第(4)步~第(6)步测试工作。

(8)混凝土料拌制及混凝土桩浇注。拌制体积≮25 000 cm3的混凝土料,确保可在桩孔内形成至少40 cm高的连续混凝土浇注体。安装混凝土料浇注料斗和导管,在料斗底部先垫一块塑料膜暂时堵住料斗底孔。将拌好的混凝土料倒入料斗,抽出塑料膜,让混凝土料以满管的形式下坠进入导筒,注入桩孔底部。缓慢拔出料斗及导管,试验浇筑工作完成。

(9)静放20 min后,沿桩孔周围测量、记录和描绘浇注混凝土料底面即沉渣上界面。并利用负压取芯管取出芯样,测量沉渣段及混凝土料段长度。

2 试验数据整理及结果分析

2.1 碎石泥浆重度沿孔深变化分析

模拟桩孔中,上段第i测段泥浆的平均重度γi(kN/m3)由式(1)计算;下段泥浆及沉渣混合体重度γn+j(kN/m3)由式(2)计算。

(1)

(2)

式中,W0为球坠自重,约为20.462 4 N;Wi为球坠静止在桩孔泥浆内i测点时测力仪显示值,即为球坠所受拉力值,N,i=1,2,…,n,由球坠下降的高度确定;Vq为金属球坠的体积,约为0.267 95×10-3m3;Wn+j为n+j段芯样的质量,N,j=1,2,…,m;Vx为每测段沉渣的体积,约为5.024×10-5m3。本节的深度指桩孔泥浆液面以下深度,泥浆液面对应与图1所示的184 cm刻度,孔底深度对应图1所示的0 cm刻度,孔口对应200 cm刻度。上述各点的深度hi=184-Hn+m-i,cm;Hn+m-i为测点对应桩孔壁的刻度数,见图3、图4。

数据整理结果见图8,即桩孔中泥浆重度随泥浆深度的变化曲线,其特征表明,随泥浆深度增大,泥浆重度增加;随着静置沉淀的时间延长,上段泥浆重度降低,下段泥浆重度增加。在整个桩孔段,泥浆重度的增加分为3个阶段,第一阶段随深度增大,重度增加缓慢;第二个阶段随深度增大,重度增加迅速;第三阶段随深度增大,重度增加又变得缓慢。

对桩孔静置时间1 min时的桩孔重度分布数据进行统计回归,可得该时刻桩孔碎石泥浆的重度统计回归公式

γ(x)=4.002 6x2-4.806x+11.32

(3)

式中,x为泥浆液面以下的深度。

沉淀在沉降过程中出现上述现象是因为颗粒矿物密度和颗粒大小不同引起的单位质量净沉降动力差异所致。

2.2 模拟混凝土料团块沉速变化及沉停深度分析

混凝土块下沉速率v(hi)由式(4)计算。

(4)

式中,hi为i测点深度,cm;ti为i测点的时刻,ms,两个参数均由高速摄像机慢回放读取;Hi为i测点对应桩孔壁的刻度值。对混凝土块在空气中进行沉速标定测试后发现,系统摩阻对混凝土块沉降速率影响极小,可忽略不计。

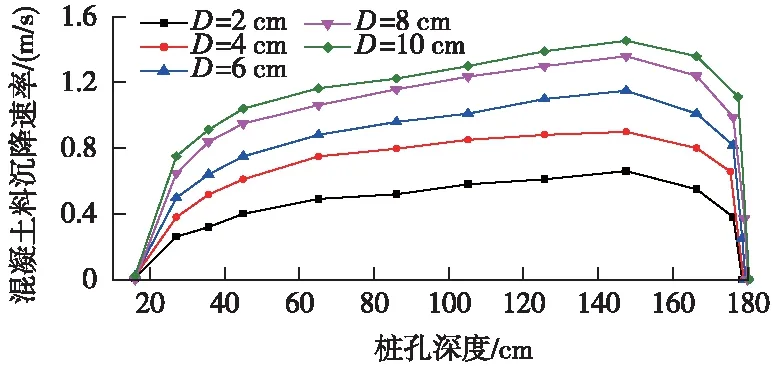

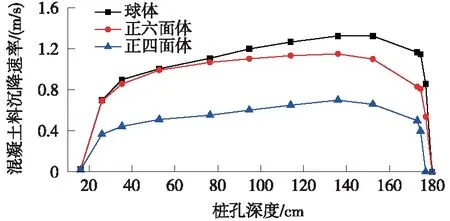

图9是5种粒径球形混凝土块在桩孔泥浆中沉降速度随深度变化曲线。显然沉降速率具有由零变大再变小直至滞停,以及粒径越大相同高度处的沉速越大的特征。出现上述特征是因为不同粒径的物质颗粒在沉降时单位质量受到的阻力不同。

图9 球形混凝土料团块沉速曲线

图10是粒径8 cm正六面体、正四面体和球体的沉降速率沿深度变化曲线。由图10可知,沉降速率具有沉速由零变大再变小直至滞停,形状越规则,相同高度处的沉速越大的特点。这是因为不同形状块体单位质量的表面积和迎面面积不同,受到的单位质量下的阻力不同所致。

图10 粒径8 cm混凝土料团块沉速曲线

图11是粒径为6 cm球形混凝土块在桩孔泥浆中沉降速度随深度变化曲线。显然沉降速率由零变大再变小直至滞停,重度越大,相同高度处的沉速越大。这是因为不同重度的块体,沉降时单位质量表面积不同而受到的阻力不同。

图11 粒径6 cm混凝土料团块沉速曲线

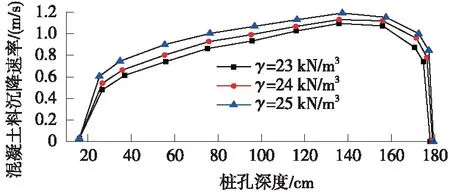

整理模拟混凝土料团块的沉停深度,见表2,分析表2数据可以得出以下结论:块体粒径越大,沉停深度越大;块体形状越规则,沉停深度越大;块体重度越大,沉停深度越大。而混凝土料团块沉停深度越大,意味着实际工程基桩浇注中,可能形成的桩底沉渣厚度越小。

表2 模拟混凝土料团块泥浆中沉停深度

2.3 模拟灌注沉渣上界面特征试验分析

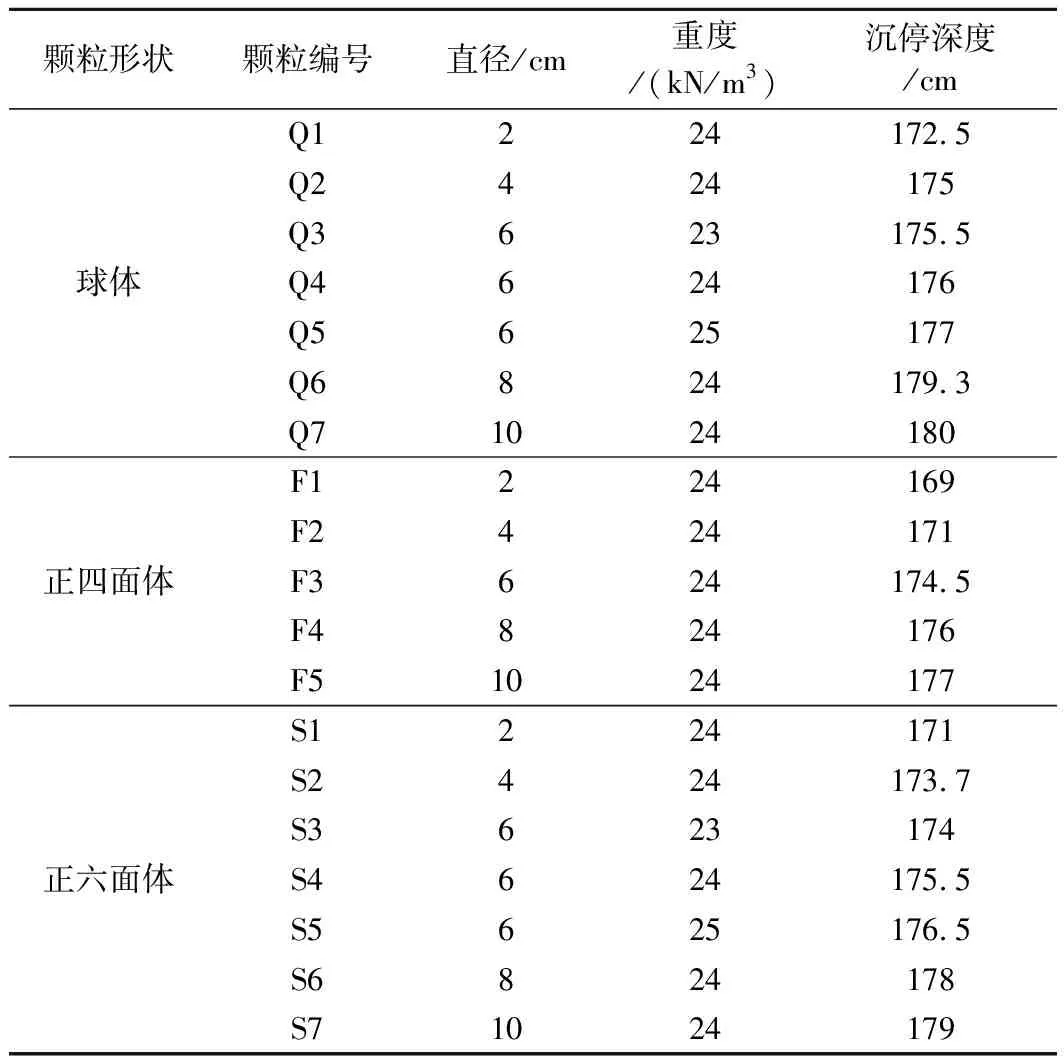

取芯法与周边素描得到的沉渣上界面结果见图12和表3。

图12 沉渣及混凝土与泥浆界面特征

试验结果说明,灌注混凝土层顶面起伏较小,最大高差约2 cm,几乎在一个平面内;底面与沉渣接触的上界面起伏明显,最大高差达4 cm。

3 冲击成孔混凝土灌注桩沉渣及其机理讨论

混凝土料是具有较好流动性的塑性流体,终孔清渣后的桩孔泥浆整体上也是流体,只是孔底沉淀了一些碎块石和泥块或高度黏性(软塑至流塑)泥团,前述试验显示泥浆含水量在20%左右的情况下,泥浆及沉渣重度最大在20 kN/m3以内,多数在14~18 kN/m3,而混凝土拌和料的重度可达22 kN/m3。从流体静力学角度分析,桩底出现较厚的沉渣从理论上是讲不通的,但实际工程中桩端超规定厚度的沉渣却是常见而又致命的桩基础工程质量问题。从前述模型试验看,桩孔水下灌注混凝土不只是简单的流体静力学问题,而是以流体介质为主兼备黏滞流变特性固体的多相介质,外加多种扰动因素和影响因素综合作用的流体动力学问题。特定条件下可做相应的简化处理分析。

3.1 料斗-导管中混凝土料准流体静力分析

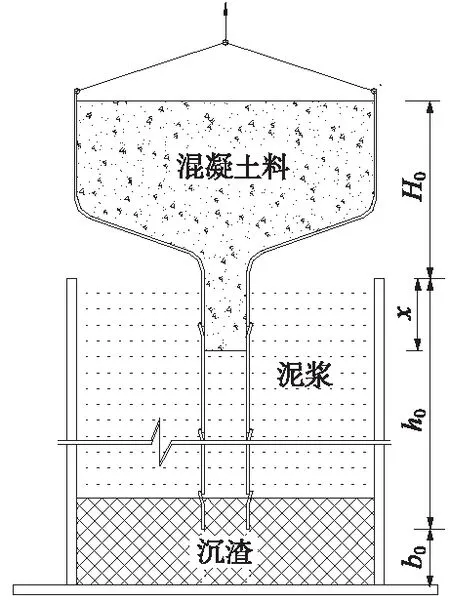

不同的灌注工艺决定混凝土料与泥浆的相互作用方式,进而影响沉渣上界面形态和厚度大小。如图13所示的灌注工艺下,即混凝土料斗始终满斗H0不变,混凝土料填满导筒,导筒中混凝土料管状体“锋面”完整,导管距桩孔底部不大于2r,混凝土料冲出导管底端不会与泥浆交融的条件为

p1+p2>p3

(5)

其中

(6)

(7)

(8)

将式(3)代入式(7)和式(8),并变换积分变量,得到

(9)

(10)

以上各式中,γt为混凝土料重度,kN/m3;r为导管半径,m;μ1和μ2分别为混凝土料和泥浆与导管内壁之间的单位黏滞力,kPa;H0为料斗中混凝土料表面至导管上口的高度,m;h0为导管长度,m;b0为导管下口距孔底的距离,b0≤2r;x为灌注过程中导管中混凝土料管状体“锋面”深度;p3为导管底部压强。

在导管底端,将x=h0代入式(6)、式(9)和式(10),再代入式(5)得到

(11)

从式(11)可知,导管长度h0和混凝土料与导管间的黏滞力越大,需要的H0越大;导管内径和混凝土料重度越大,需要的H0越小。对于H0大小的需求本质上是对于料斗内混凝土料对导管内混凝土料附加连续压强的需求,而这种附加的连续压强仅通过增加初灌量是不经济且难以实现的,可通过加压泵送混凝土料的方式达到相同的效果,达到降低沉渣厚度的目的。

将模型试验中参数b0=0.08 m,h0=1.76 m,r=0.04 m,γt=24 kN/m3,μ1=1 kPa代入式(11)中,得到H0>2.73 m。加大导筒半径至0.08 m时,H0>0.9 m。不难发现,导管直径越大,所需的初灌量越小。换言之,初灌量一定的情况下,导管直径越大,则越有利于沉渣厚度的控制,而导管直径越大,在出导管时越大概率随机断裂形成更大体积的混凝土料团,这与模型试验中模拟团块体积越大沉停深度越深,即沉渣厚度越小的结论一致。因此,入孔混凝土料团块越大,出现孔底沉渣的可能性越低。

3.2 料斗-导管中混凝土料准流体能量分析

如图13所示,假设混凝土料斗截面积远远大于导管截面积,混凝土料灌注中料斗中混凝土料移动速率忽略不计,以导管底端和顶端两个截面为计算参考,根据伯努力方程有

图13 混凝土料灌注模型

(12)

其中

(13)

(14)

p4=γtH0

(15)

式中,p4为导管顶部的压强,kPa;μ3为混凝土料在导管中的动力黏滞系数,kg/(m·s);g为重力加速度,m/s2;v为混凝土料出导管口的流速,m/s;ρ为混凝土料的密度,kg/m3;λ为沿程阻力系数,与管道粗糙度有关;Re为导管内混凝土料流动的雷诺数,其余参数同上。

将式(13)~式(15)代入式(12)。并根据本问题的物理意义,混凝土料在导管底端的运动速度>0时,出自导管底口的混凝土料黏滞体团块才能排挤出含块碎石的泥浆,不会出现沉渣现象,即

(16)

式中,μ3为混凝土料在导管中的运动黏滞系数,其余参数同上。将试验的相关参数代入式(16)得到

(17)

式(17)两边同除以h0

(18)

根据式(18)各参数在实际工程中的意义,可知0 通过现浇混凝土桩孔底沉渣特性的模拟试验研究,分析了碎石泥浆重度及混凝土团块的沉降速率分布特征,并对沉渣的形成机制进行了理论分析,主要结论如下。 (1)桩孔泥浆重度随深度变化具有分段性,上段缓慢增大,中段迅速增大,下段重度增加速率居中。 (2)模拟混凝土拌和料的团块在桩孔泥浆中的沉降速率可分为快速增加、近似恒速增加和急速减小至停滞3个阶段。团块重度、粒径、规则程度越大,则沉降速率越大,最终的滞停深度也越大,即可能形成的沉渣厚度就越小。 (3)混凝土灌注试验形成的沉渣上界面呈漏斗状,表明混凝土灌注入桩孔内存在明显冲击性动力作用,整体性好、体积大且形状规则的灌浆混凝土对桩孔底部沉渣冲击深度较大,可降低沉渣出现的几率。 (4)混凝土拌和料通过料斗及导管灌注进入桩孔泥浆内是否形成沉渣,与导管管径、料斗盛料量和桩孔深度有关,本文准流体静力分析结果可作为判别的参考标准。4 结论