预制装配式技术在市政桥梁工程中的应用*

2022-03-21李清洋苗子臻魏志松徐万林高天骄

李清洋,管 涛,苗子臻,魏志松,徐万林,高天骄

(1.北京市市政四建设工程有限责任公司,北京 100176;2.北方工业大学,北京 100041)

0 引言

预制装配式技术起源于法国,之后引入美国得到了大力发展,并在欧美和日本得到了广泛应用。我国在20世纪60年代就尝试将预制装配式技术应用于桥梁工程中,但由于当时技术落后和配件精度达不到标准化,导致该技术发展缓慢。90年代后期,随着我国工程技术实力不断提高,预制装配式技术开始迅速发展,上海长江大桥、珠海淇澳大桥、闽江大桥等相继问世,预制装配式技术在其中发挥了重大作用,体现出我国桥梁工程设计和施工的进步与发展,具有跨时代特征[1-2]。同时,随着新材料不断研发应用,传统施工工艺弊端日益突显及国家提出绿色建筑的新发展理念,使预制装配式技术成为市政桥梁工程的首选工艺[3]。目前,预制装配式市政桥梁在上海、长沙、成都等地发展迅速,并取得显著的社会和经济效益,预制装配式技术已逐渐成为市政桥梁建设的主体技术,但仍有许多从业人员还停留在传统现浇工艺理念上,对该技术的认识不足,因此,有必要对其进行系统性总结。

1 工程概况

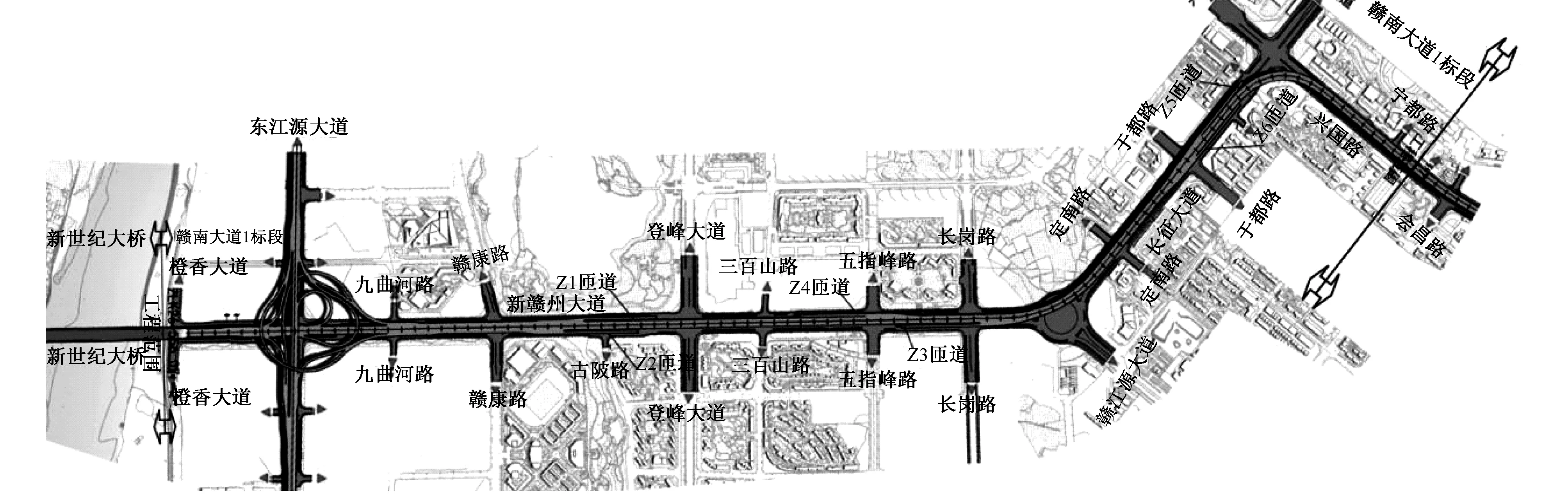

赣州市中心城区赣南大道快速路工程1标段(新世纪大桥—章江大桥西侧),位于赣州市最繁华的中心城区,西起新世纪大桥(橙香大道),东至会昌路,线位沿新赣州大道、长征大道、兴国路敷设,全长约4.2km。快速路主路均以高架方式敷设,分别于登峰大道、五指峰路、兴国路等横向路附近设置3对平行匝道,同时于东江源大道快速路节点设置互通立交,标准桥宽25m,标准跨30m,最大跨60m。为最大限度地减少对城市环境及交通的影响,工程除桩基、承台以外,赣南大道快速路工程平面如图1所示。

图1 赣南大道快速路工程平面

2 装配式桥梁施工工艺

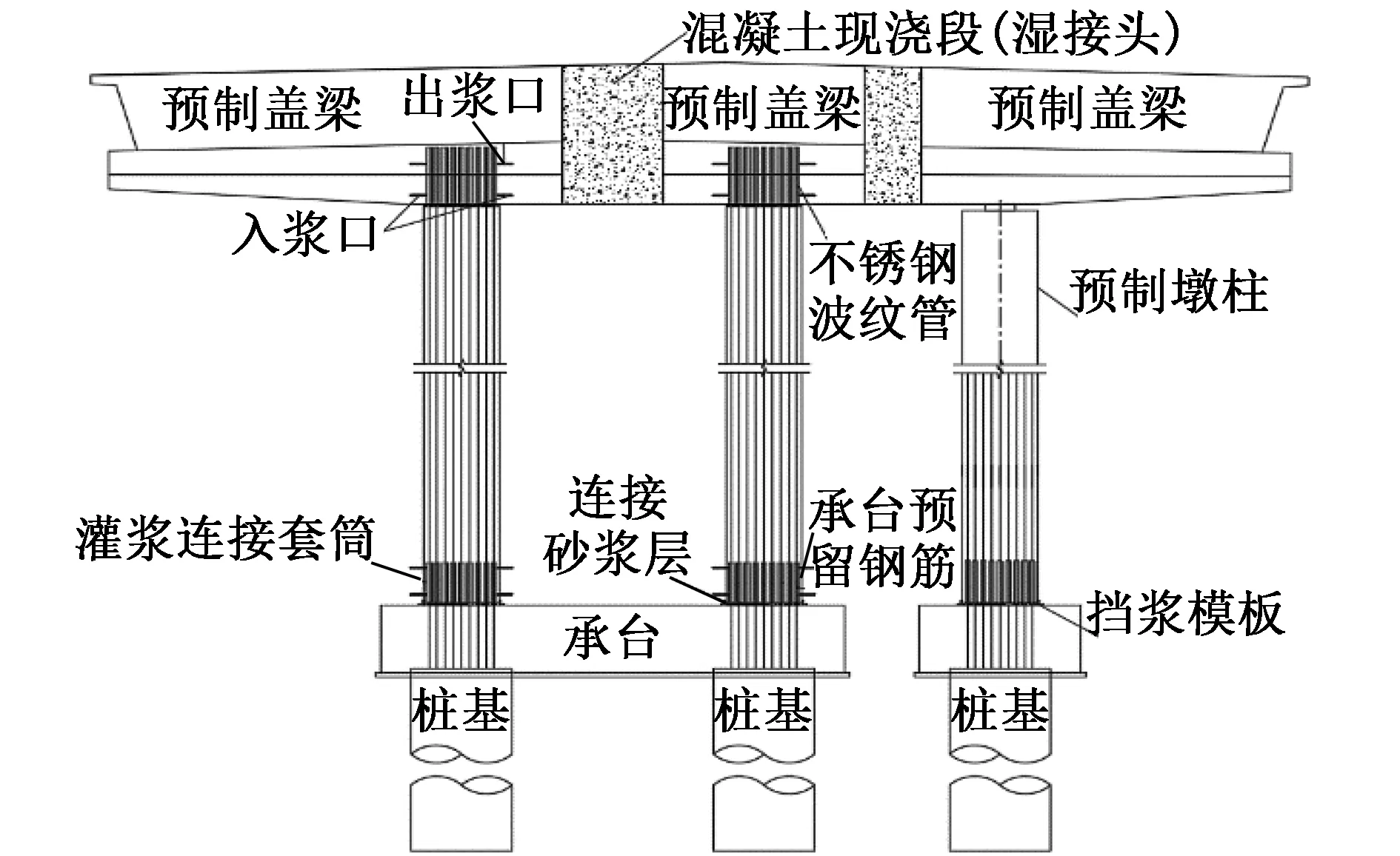

全预制拼装桥梁是一种将桥梁上部结构和下部结构的主要构件在工厂或预制场预制、现场拼装的桥梁[4-6],各构件间通过灌浆套筒、灌浆波纹管、湿接缝、插槽等构造连接形成整体,如图2所示。

图2 装配式桥梁下部构件连接示意

2.1 构件预制

预制构件制作精度是影响桥梁结构性能及各构件能否完美拼接的关键,其生产效率是确保全局生产产能和运行顺畅的根本,因此,预制梁场外选地和内部构造的选定均极为重要。

综合考虑地形地质条件、运输线路及距离、对居民出行影响程度、生产要素供给便利程度等因素,决定沿用当地已有加工场地进行混凝土箱梁及钢箱梁加工,相应产能产效经前期工程实践验证能保证本工程施工需求。为实现预制梁场资源利用率,促进循环使用率,以流水线设计为基准,通过平行式多行布局的方式进行预制梁场布局,墩柱盖梁预制场依次为墩柱存放区、墩柱生产区、墩柱钢筋绑扎区、钢筋加工区、盖梁钢筋绑扎区、盖梁模板存放区、盖梁生产区、盖梁存放区。8大区域以钢筋加工区为中心向两侧辐射,按钢筋加工→钢筋绑扎→构件生产→构件存放的施工工序思路布置2条生产线,存放区待构件强度满足要求后,分别由存放区从两侧运输通道运出,从而达到构件流水线批量化生产。

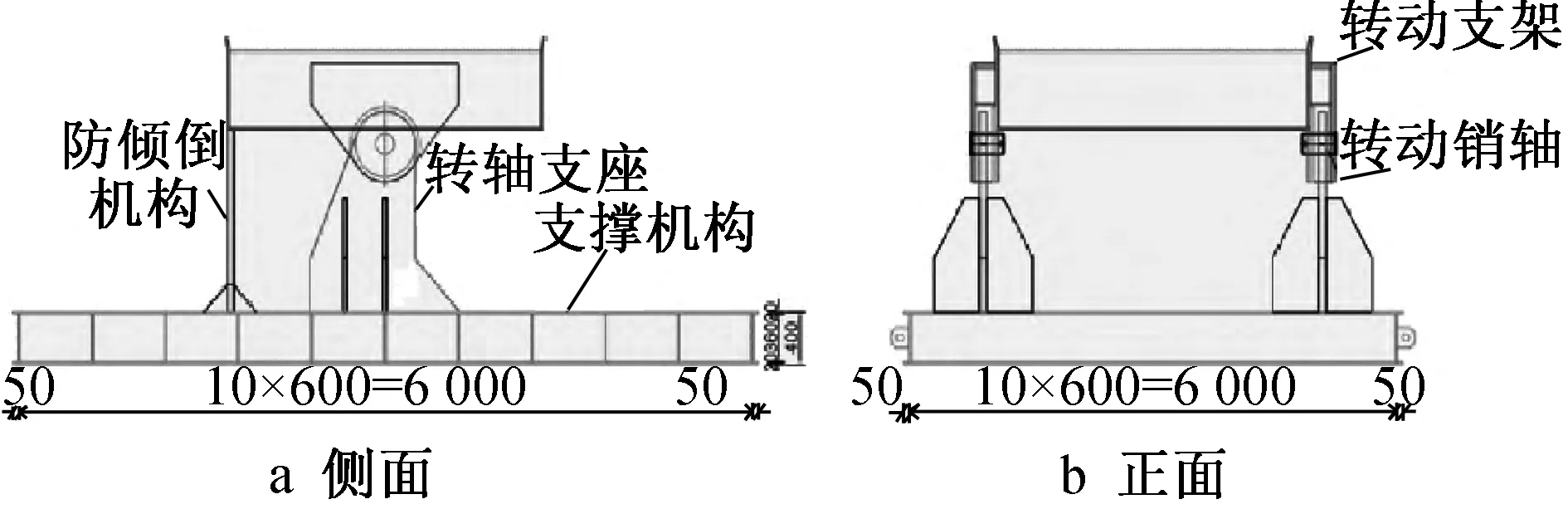

为保证构件生产精度,构件钢筋笼加工主要采用胎架法进行模块化匹配施工,同时模板主要采用变形较小的定型钢模。专用胎架由底座、可移动横梁、支架、挂片、定位销、定位板组成,支架用来固定挂片、移动横梁、定位销、定位板,定位板、挂片、移动横梁等措施用来锁定位置,以确保预留钢筋、预埋套筒等定位精准,通过胎架法精准定位,预制构件关键部位精度可控制在±2mm,如图3,4所示。

图3 预制墩柱钢筋定位胎架

图4 预制盖梁钢筋匹配安装

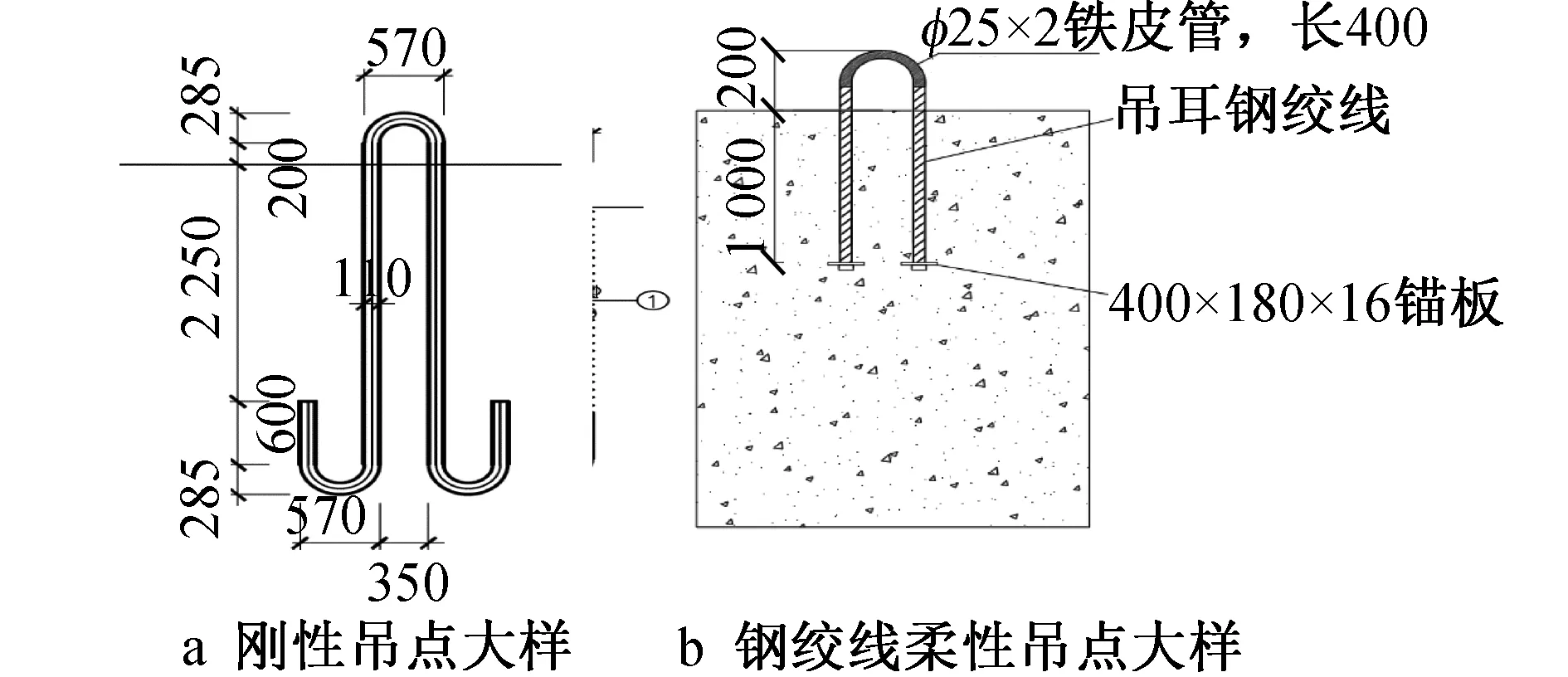

2.2 构件运输

目前,国内外大吨位预制构件常用的移运方式大体可分为滑移法、吊移法及直接运送法,通过分析比较,结合赣南大道快速路1标段预制构件特点,拟采用吊移法进行预制墩柱、盖梁移运,移运以轮轨式门式起重机+轮胎式运梁车方式配合进行,构件预制场内转移及装卸采用轮轨式门式起重机完成,构件从预制场至吊装现场的场外运输通过轮胎式运梁车完成[7-8]。为方便构件移运,进行了吊点设置、构件翻转装置的研究,提出采用预应力钢绞线代替光圆钢筋作为吊点,并采用沙坑、橡胶圈、帆布卷等柔性缓冲支垫材料代替专用翻转台座实现构件无损伤快速翻转,如图5,6所示。实践表明,新型钢绞线柔性吊点及柔性材料支垫保护翻转方式工艺简单、使用便捷、实用性强,值得采用推广。

图5 吊点优化

图6 专用翻转台座示意

2.3 构件拼装

构件拼装作为装配式桥梁施工的关键,直接影响项目进度、成本、质量控制,如何选择合理吊装方案及精度控制方法,在保证既有交通条件下,快捷高效、安全经济地完成构件拼装是装配式桥梁建设所必须面对的问题[9-10]。在综合考虑经济、技术因素后,形成以门式起重机为主、汽车式起重机为辅,局部封闭、分段施工吊装思路,并基于门式起重机变跨、变向技术,提出跨内横向吊装纵向行走、大跨度盖梁跨湿接缝吊装及大跨度箱梁变跨吊装方法。

拼装工艺流程及相应精度控制方法如下:在钻孔灌注桩及承台浇筑完成并达到相应强度后,核验承台顶部预留伸出钢筋及立柱底部预埋套筒型号尺寸,确认无误后沿墩柱纵横桥向中心轴线张贴刻度条及水准标志并复测放样承台拼接面4个脚点标高、位置,然后根据前期复测标高及拼接面控制线,安放挡浆模板及喇叭口限位板,并放置中心调节垫块。完成以上步骤后,通过门式起重机或汽车式起重机进行墩柱试吊,并通过设置在墩柱2个垂直方向的2台经纬仪及1台水准仪进行墩柱平面位置、高程及垂直度监测,主要通过固定在墩柱四边的牛腿及千斤顶进行垂直度调整,主要通过中心调节垫块的厚度进行高程调整,通过前期的限位板措施来保证水平位置。各数据复核无误后将千斤顶锁定,吊离墩柱,进行拼接面坐浆,坐浆采用高强无收缩砂浆,砂浆搅拌完成后,将砂浆浇筑于挡浆模板内,刮平并安装止浆垫。坐浆完成后,墩柱进行正式吊装,通过喇叭口限位板缓慢落至已调好千斤顶上,而后对试吊时基准点及相关数据进行复核,无误后锁定,养护24h后进行灌浆套筒注浆。注浆采用高强无收缩水泥灌浆料,精确计算并承重,并通过一体化设备完成搅拌。压浆前检查套筒通畅性,清洗注浆管,并进行出浆试验,排除空气,确保压浆时连续不间断。灌浆密实度检测无误后,回填承台基坑,硬化场地进行盖梁拼装临时支撑搭设,然后通过2台150t门式起重机及专门设计吊具进行盖梁就位安装,其坐浆、灌浆及精度调整相应原理与墩柱安装类似。流程为:试吊→高程、平面位置、垂直度校核→拼接面坐浆→正式就位→灌浆→临时支撑架设→盖梁吊装→盖梁湿接缝施工。

3 装配式桥梁实践分析

赣南大道预制装配式桥梁施工采用了构件预制、运输、拼装的一套具有系统性的组合方案,与传统桥梁施工相比,在建设速度、环境保护、经济效益和施工质量等方面均得到很大提升,是绿色建筑的标准体现。

1)桥梁预制拼装施工工艺,极大地缩短了传统现浇施工工期,减小了对既有交通的影响,同时原有现浇施工劳动密集型、粗放式生产方式到装配式机械化、工厂化、标准化生产的转变,各种高性能材料、数字化加工机械、卧式钢筋绑扎方法、一体化浇筑平台等使项目施工质量更加可控,施工安全性更有保证,突显出很强的优越性。但其作为一项方兴未艾的新技术,尚存在一些问题:①法规与规范方面 虽然上海、成都等地区已形成地方规范,但对整体行业而言尚未形成统一的标准,相应设计、施工、质量验收、检测等方面规范还未健全;②技术方面 对于装配式桥梁在高震区抗震性能、耐久性能的研究,目前仍属探索阶段,对其在高地震烈度设防地区推广应用产生制约;③工艺方面 盖梁节段采用湿接缝构造,仍然需较长养护时间,从快速施工角度考虑,仍存在不足,新的连接形式及相应性能的研究十分必要。

2)通过合理规划行走轨迹及相应吊具结构设计,门式起重机在城市快速路装配式施工中发挥了极佳的作用,实现了1d 1跨、安全零事故等多个生产目标,具备行走平稳方便、耗时少、效益好、不中断交通、安全性高、集吊运于一体等多重优势,在预制拼装工程中具有很高的推广应用价值。

3)通过BIM技术、3D打印技术、AR技术、VR技术、二维码技术、信息化管理平台等与装配式桥梁工程项目的生产管理相结合,可借助三维模型实现数据信息的快速共享和传递,并通过移动终端及时将修改信息反馈至三维模型,各专业交互合作,极大地提高了管理效率,降低了管理成本,并确保了施工精准度,实现了桥梁建设的智能化、标准化、信息化。

4)从工程造价方面来说,预制装配式工艺因涉及专用预制梁场的建设,预制构件制作、运输、拼装,工程造价比传统工艺高10%左右,但所带来的高效施工、良好施工质量及对环境和既有交通的较低影响,又显示出其在综合效益方面的显著竞争力。

4 结语

预制装配式桥梁施工技术具有高质量、快施工、少污染等优点,同时符合创新、协调、绿色、开放、共享的发展理念和国家及地方政策发展要求,具有广阔的应用前景。但其同时也存在规范欠缺、造价较高、高震区抗震性能研究不足等问题,在前人研究的基础上,充分发挥政府和行业主管部门的积极引领作用,不断加强预制构件在材料和连接拼装上的研究,完善预制装配式桥梁设计、施工、计价标准体系,推动桥梁建造的工业化、标准化、智能化发展仍十分必要。