悬索桥承台大体积混凝土温控及抗裂技术应用*

2022-03-21郑华凯

郑华凯,刘 钊,唐 俊

(1.江苏省交通工程建设局,江苏 南京 210004; 2.中交路桥建设有限公司,北京 101100)

0 引言

悬索桥承台将主塔承受的压力传递至桩基础,是大桥的重要分部工程。承台属于大体积混凝土,水泥水化过程中释放的水化热所产生的温度变化和混凝土收缩、内部累积的温度应力大于材料本身的抗拉强度,均导致混凝土结构出现裂缝。采用减小混凝土温度收缩变形(提高体积稳定性)、降低内外约束的方式,从而避免结构裂缝出现,抑制非结构裂缝和裂纹[1]。大岳高速公路洞庭湖大桥、二道松花江特大桥、沪苏通长江公铁两用大桥、南京长江五桥等均对承台混凝土温控措施进行了实践探索并取得了有益实践[2-7]。

龙潭长江大桥主塔承台采用优化配合比减少水化热、固化工艺工法、控制原材料温度,配合实施温控技术,有效抑制了裂缝和裂纹的出现和发展,提升了工程耐久性。

1 工程概况

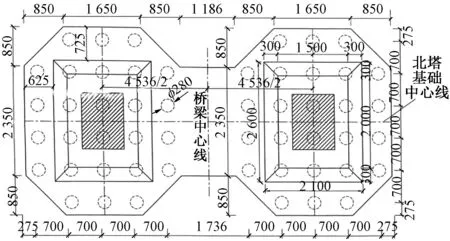

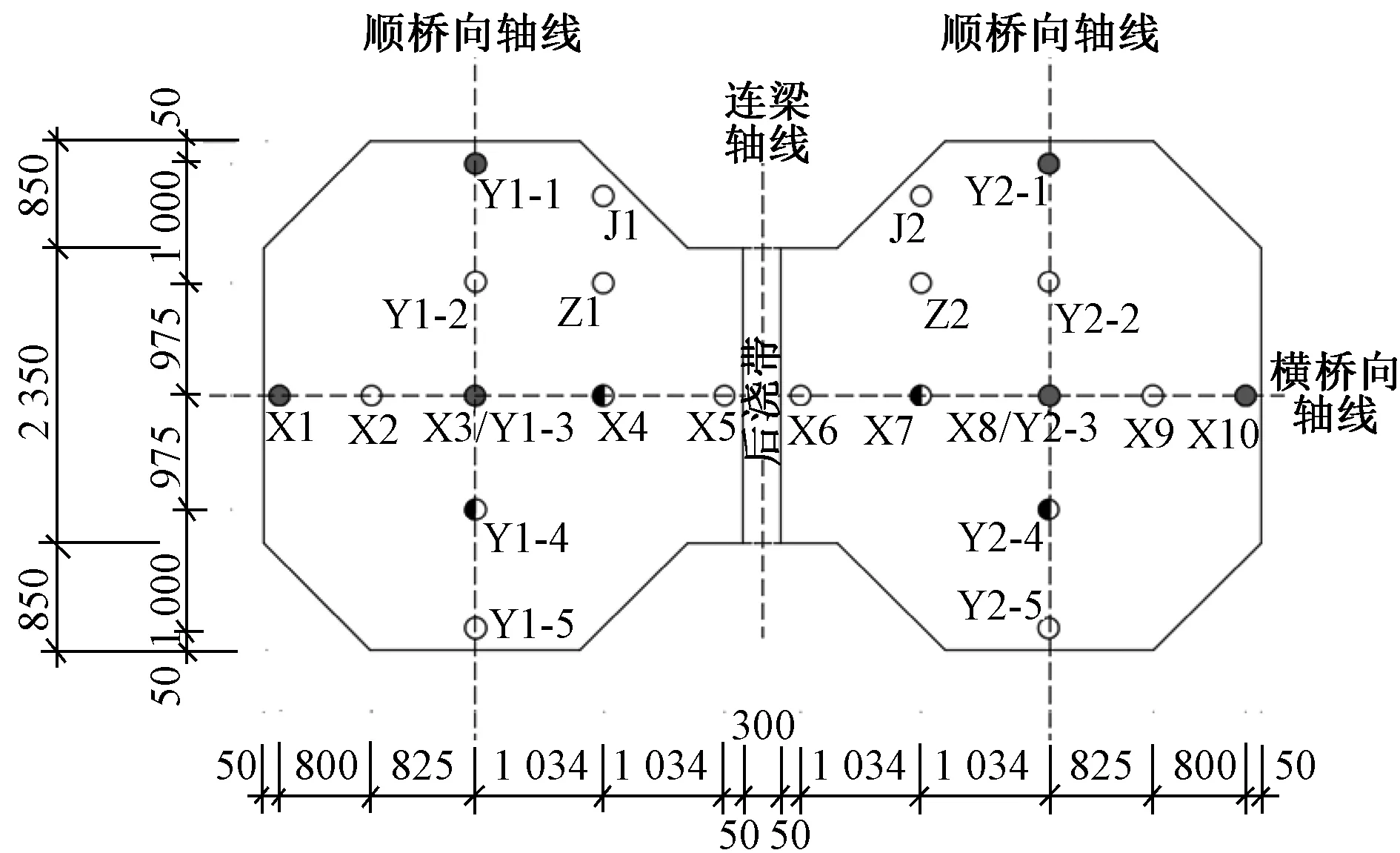

龙潭长江大桥为主跨1 560m悬索桥,承台为哑铃形,平面尺寸为33.5m(横桥向)×40.5m(顺桥向),厚度为6m。两承台之间采用11.86m(横桥向)×23.5m(顺桥向)连梁,厚度为6m。承台顶标高为6.000m,底标高为0.000。承台混凝土浇筑量为15 937.3m3,强度等级为C40,为大体积混凝土,存在因水化热发展导致开裂的可能性,需对其进行大体积混凝土温控设计与控制,提升其控裂安全性,确保大桥施工安全性及有效使用寿命。基础构造平面如图1所示。

图1 基础构造平面(单位:cm)

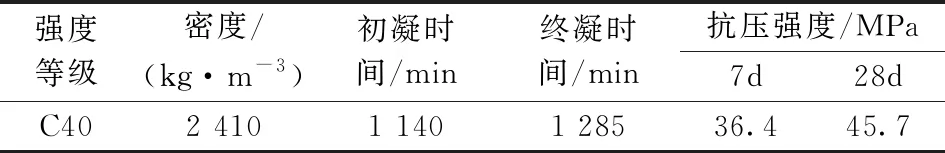

承台及塔座采用C40混凝土,配合比设计如表1所示。混凝土工作性能及力学性能实测结果如表2所示。混凝土物理热学参数根据混凝土配合比进行计算,线膨胀系数、泊松比根据经验取值,结果如表3所示。

表1 大体积混凝土配合比 kg·m-3

表2 大体积混凝土实测工作性能及力学性能指标

表3 大体积C40混凝土物理热力学参数

2 计算分析

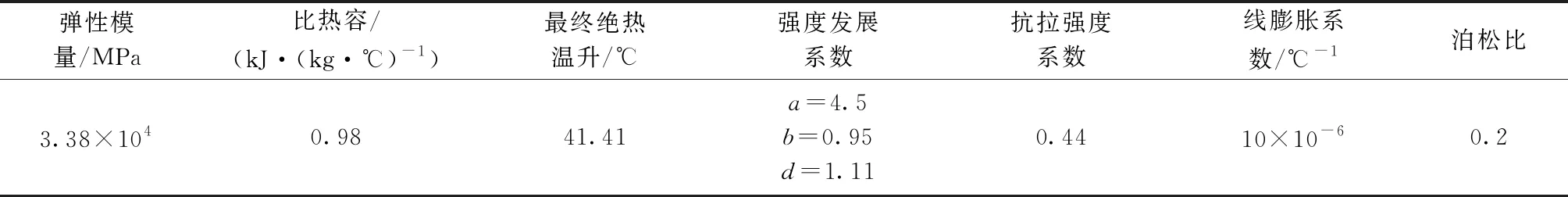

有限元模型结构尺寸与实体尺寸一致,根据结构对称性,取承台混凝土1/2进行温度应力计算,承台底部基础为砂岩,厚度取为3m作为约束条件,承台分2次浇筑,第1,2层浇筑厚度均为3.0m。计算模型如图2所示。

图2 ANSYS承台有限元模型

承台混凝土共布设4层冷却水管,上、下分层浇筑的混凝土分别纵横交错布设2层冷却水管,水平管间距为100cm,高程分别为1.200,2.200,4.000,5.000m,水管距离混凝土表面/侧面距离为50cm。每层均布设8根水管,每根水管设置1个进、出水口,长度均<200m。

计算风速取0.5~1.5m/s,粗糙表面在空气中的放热系数为43kJ/(m2·h·℃)。采用钢模板施工,导热系数为163.29kJ/( m2·h·℃),模板及上表面保温层采用5cm厚泡沫塑料板,导热系数为9.6kJ/(m2·h·℃),求得模板系统导热系数为30kJ/(m2·h·℃), 混凝土上表面导热系数为35kJ/(m2·h·℃)。

冷却水管为钢管,外径40mm、壁厚2mm。管内水流速初步定为1m/s,冷却水比热容为4.2kJ/(kg·℃), 密度为103kg/m3。初始水温取20℃,之后随混凝土内部温度的升高,冷却水温逐渐升高,在混凝土降温阶段,水温也随之降低,计算得到钢管对流系数为967.13kJ/(m2·h·℃)。其他边界条件如表4所示。

表4 承台大体积混凝土边界条件

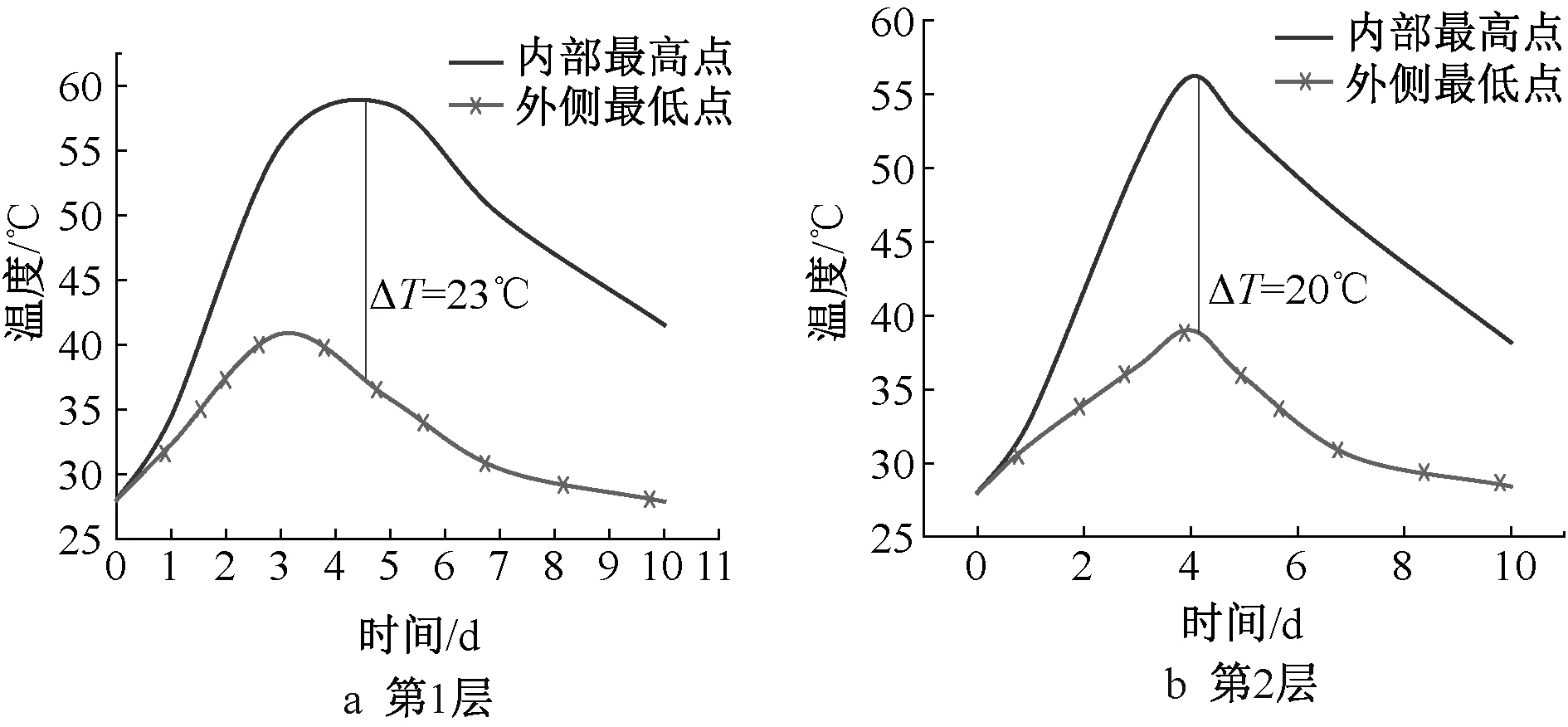

承台温度变化曲线如图3所示。由图3可知,第1,第2层混凝土内部温度最高分别为60,58℃,最大温差分别为23,20℃,均满足要求。

图3 承台温度变化曲线

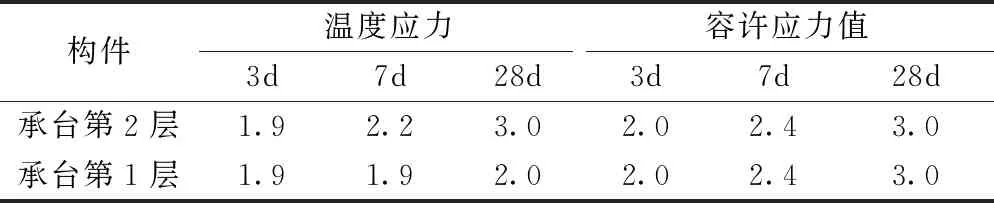

混凝土应力如表5所示,由表5可知,第1,2层混凝土温度应力均满足应力要求。其中,应力较高位置主要集中于混凝土上表面外边缘及侧面。

表5 混凝土应力 MPa

3 工程措施

3.1 原材料控制

原材料进场严格执行检验程序,除自检外,还必须经监理工程师和中心实验室抽检合格,才能用于实体工程,采用双掺技术优化混凝土配合比。

3.2 降低入模温度

提前1个月对混凝土原材料进行储备降温,每天早、中、晚对原材料温度进行监测,并计算混凝土理论出机温度;增设2台冷水机,制冷拌合用水至5℃左右;对罐车罐体采用保温篷布包裹,降低混凝土运输过程中升温速度;加强混凝土入模温度监测,经现场实测,混凝土入模温度控制在16~25.3℃。

3.3 施工工艺控制

承台施工定人、定岗、定设备,梳理工序,形成固化工艺流程。采用2台泵车进行均匀布料,避免振捣棒赶料现象;严格控制混凝土坍落度在180~200mm;在冷却水管附近钢筋上进行位置标识,避免施工过程中,布料、振捣施工撞击冷却水管;温控小组每间隔2h采集1次监控数据,并及时发布温控指令;上部抹面完成后进行洒水保湿后覆盖塑料薄膜和土工布,上部再覆盖1层油布,养护过程中禁止过量洒水否则会导致积水。

3.4 循环冷却水

每层独立设置冷却水管循环管路,在进水管位置增设增压泵、水表,确保水流速满足温控要求。独立设置进、出水水箱,2个水箱间设置连通阀,方便水温调节;根据温控指令要求,及时对混凝土进行保湿、保温覆盖及冷却水温度、流速调节。

在冷却水管安装完成后,及时进行通水试验,通水流速为2m/s,通水时长为15min,在混凝土浇筑至距冷却水管约10cm时,再次进行通水检测,确保无漏水。

3.5 保温养护

混凝土浇筑完成后在侧面钢模上覆盖1层彩条布和1层油布,表面初凝后收面次数≥3次,并洒水养护,覆盖1层塑料薄膜进行保湿并覆盖1层土工布和1层油布进行保温,后期气温降低增加泡沫保温板及棉被覆盖。在浇筑完成后的前3d,由于混凝土强度较低,应尽可能避免掀开覆盖层。后期施工时应集中在晴天的中午,分块掀开保温层并在施工后及时复原保温措施。

3.6 布设抗裂钢筋网

承台侧面和顶面布设φ8@10cm×10cm钢筋网,距离混凝土外表面3.5cm,以抑制温度收缩和干缩裂缝。

4 现场检测及结果分析

4.1 测点布置

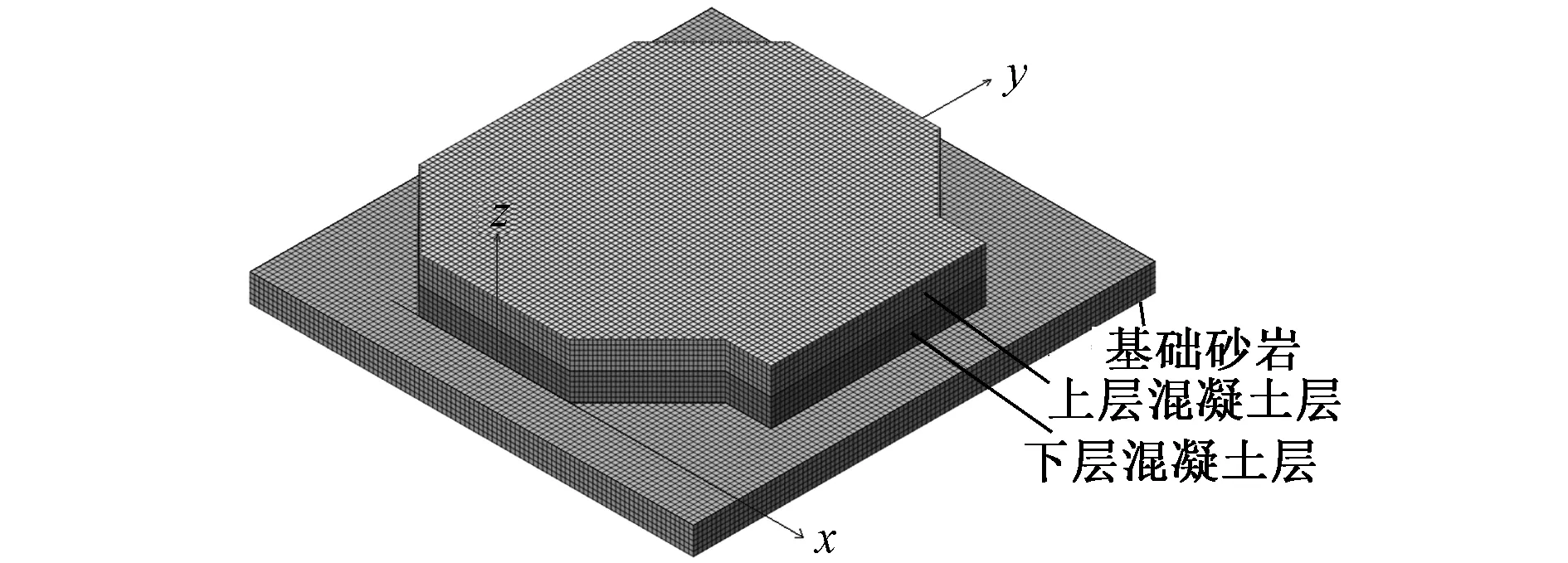

1)测温点平面布置 如图4所示,在左、右幅对称轴上设置测温点,顺桥向承台轴线上布置5个测温点,测点间距约10m,横桥向承台轴线上布置10个测温点(左、右幅分别设置5个测温点),测点间距约8.5m,边缘处的测温点距离表面50mm。在每个半幅的1/4面的中部设置1个测温点,编号为Z1,Z2,并在边缘处各设置1个测温点,编号为J1,J2。

图4 承台测点平面布置(单位:cm)

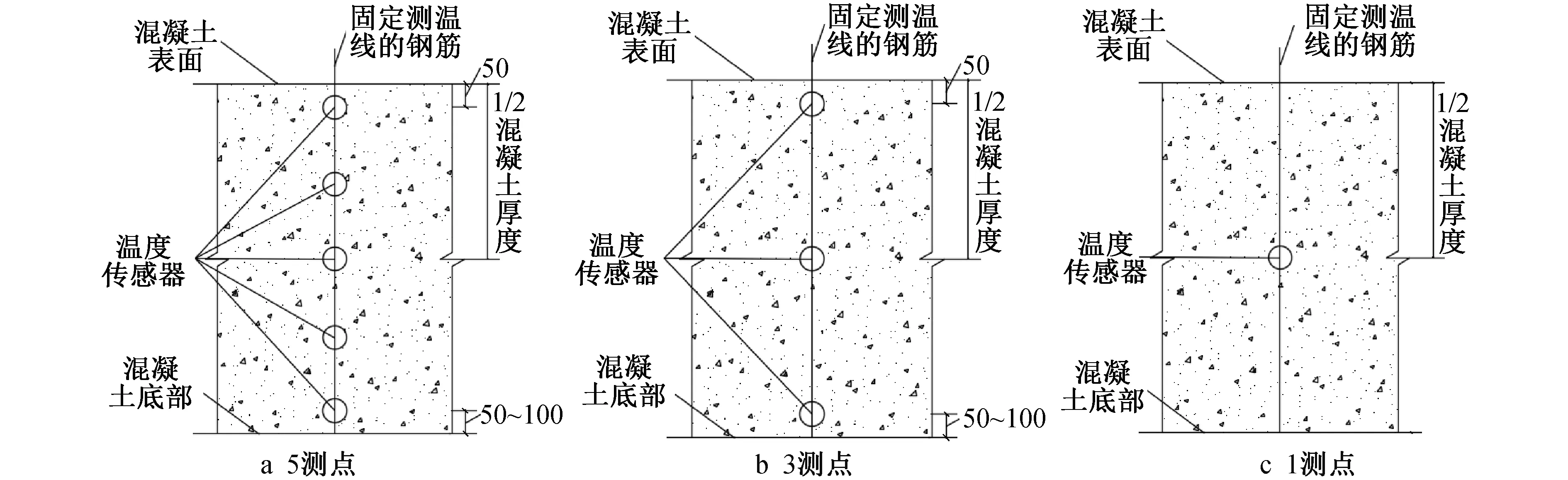

2)测点断面布置 每层混凝土浇筑厚度为3m,因此,沿厚度方向布置测温点以监测纵向温度梯度及其变化情况。考虑到本工程纵、横向对称,将断面测点情况分为3种,分别为5测点、3测点和1测点,如图5所示。

图5 承台测点断面布置(单位:cm)

4.2 温控结果对比

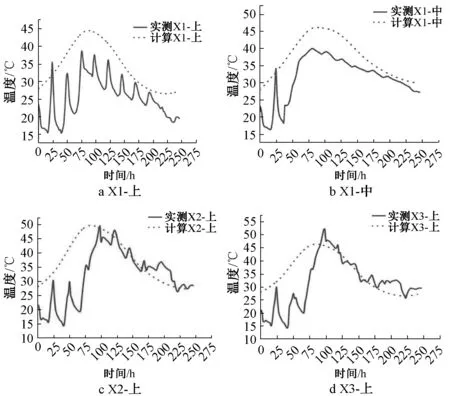

承台混凝土外表面的X1-上,X1-中,X2-上,X3-上4个测点的温度计算值和实测值对比如图6所示。由图6可知受限于测量方法和周围环境,实测值波动较大。温度变化的计算值和实测值存在一定差异,这是因为外表面受保温措施和外界环境影响较大,且计算值采用的混凝土入模温度为28℃,而实际入模温度为23℃,但两者变化趋势基本相同。整体来看,表面温度的计算值和实测值基本一致,结果合理。

图6 承台混凝土外表面计算温度与实测温度对比

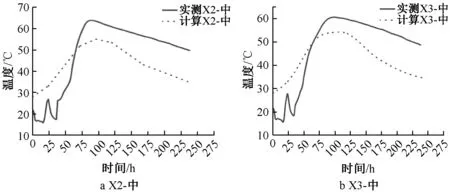

承台混凝土内部X2-中,X3-中温度变化的计算值和实测值对比如图7所示。由图7可知,两者温度变化趋势存在一定差异,实测中混凝土前期的温度上升较快,且温度峰值后下降较慢,主要是由于冷却水温度不同导致,实际浇筑中冷却水采用循环水,温度随时间而升高。在计算中未考虑到水温的动态变化,冷却水温较实际水温偏低,导致计算中混凝土内部升温慢、降温快,但计算和实测结果均符合安全规范要求。

图7 承台混凝土内部计算温度与实测温度对比

4.3 裂缝统计

承台浇筑完成2个月内,持续对承台上表面裂缝、裂纹进行统计,共4条裂缝、裂纹,长度均<1 650mm, 宽度<0.04mm,深度<29mm。未发现有害裂缝,非结构裂、缝裂纹数量极少,抗裂效果明显。

5 结语

龙潭长江大桥主塔承台采用ANSYS有限元软件模拟的计算温度和应力均能有效指导施工,现场实测数据与温控仿真结果一致性较强,持续观测发现,该分项工程抗裂性能突出,有助于提升耐久性和延长全生命周期。目前,该温控技术及防裂措施应用于塔座及塔柱实心段、锚碇基础填芯及顶底板中,均取得了良好效果。