大厚度高建钢板异形分叉柱制作与安装技术*

2022-03-21徐进贤

李 辉,徐进贤,蒯 军,陈 伟,伍 凯

(1.河海大学土木与交通学院,江苏 南京 210024;2.江苏新蓝天钢结构有限公司,江苏 南京 211111)

0 引言

随着我国国力提高和经济快速发展,人们在保证建筑结构安全使用的前提下,开始追求建筑形态美感[1-3]。济南市黄金时代广场西地块A座主楼工程,由于建筑形式的需要,采用在过渡区域双柱合二为一的分叉柱结构形式。分叉柱体量大,单分叉柱最大质量为44.22t,制作和安装过程需分节段进行;制作过程中涉及大厚度高建钢板的焊接,焊接困难;施工过程繁琐,安装困难,需统筹考虑其他钢结构工程与混凝土结构工程的施工进展。本文针对分叉柱制作和安装过程中的重难点进行分析,并提出解决方法。

1 工程概况

黄金时代广场西地块A座主楼项目位于山东省济南市奥体西路与经十路辅路交叉口东北角,工程总投资5亿元,占地面积1万m2,建筑面积14.6万m2。工程结构体系为外侧钢框架+型钢混凝土核心筒,地下4层,地上45层(不含机电层),建筑总高度218m。核心筒结构为型钢柱和混凝土剪力墙;外框结构为钢板焊接柱、箱形钢柱和钢梁。钢结构主要分布于外侧钢框架、地下室、塔楼及多功能厅屋盖,总用钢量约为14 500t。

外侧框架钢柱从地下4层生根,共48根。从第3层开始外侧钢柱与内侧钢柱合并,至地上9层后,合并为1根。9层以上外框钢柱减少一半,变为24根。分叉柱位于结构第3~9层。本文研究分叉柱的交汇节点区域,位于结构的5~9层。工程整体结构与分叉柱形式如图1所示。

图1 工程结构形式

2 分叉柱制作技术

2.1 重难点分析及解决措施

2.1.1重难点分析

1)分叉柱形式复杂、体量巨大

分叉柱共24根,单根柱质量为44.22t。在分叉柱制作过程中,如按照一个整体对分叉柱进行下料、焊接、运输、吊运,施工难度较大。统筹考虑分叉柱下料、焊接、运输、吊运的全过程,提出将分叉柱进行分节段处理。在工厂中进行分节段的下料和焊接,施工现场进行分节段吊运并进行现场焊接。南北侧分叉柱如图2所示。考虑到焊接制作难度与超限车辆运输能力,分叉柱按照1层1节划分,分节位置在各层层高向上1.2m处。6~9层分叉柱节段依次是FCZA-1,FCZA-2,FCZA-3,FCZA-4。考虑到运输与吊装条件,6~8层分叉柱节段分2块加工运输,现场高空拼装;9层分叉柱节段按整体加工运输。分叉柱的分割位置应错开中间加劲板,且相邻楼层分割位置应左右错开。南、北侧分叉柱分节如图3所示。

图2 南北侧分叉柱位置及形状

图3 南北侧分叉柱分节

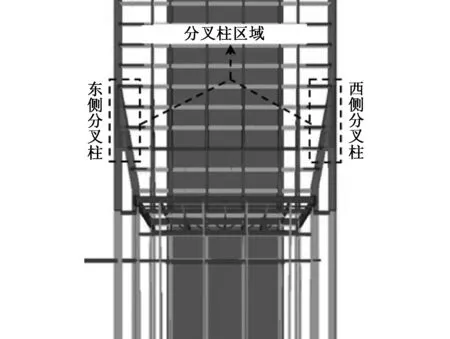

东、西侧分叉柱位置及形状如图4所示。东西侧分叉柱按照1层1节划分,分节位置在各层层高向上1.2m处。6~9层分叉柱节段依次为FCZC-1,FCZC-2,FCZC-3,FCZC-4。5~6层分叉柱节段分2块加工运输;7~8层分叉柱节段按一个整体加工运输。分叉柱相邻楼层分割位置应左右错开。东、西侧分叉柱分节如图5所示。

图4 东、西侧分叉柱位置及形状

图5 东、西侧分叉柱分节

2)分叉柱制作涉及大厚度钢板焊接

分叉柱由多块复杂形状高建钢板焊接而成,部分钢板厚度为80mm。焊接工艺复杂,焊接过程易导致钢材开裂并且焊接速度难以保证[4-6]。

2.1.2解决措施

结合工程特点及各种焊接方法的焊接质量、焊接速度、操作方便程度、全位置焊接性能、抗风能力、焊接成本等因素,选择半自动实芯焊丝二氧化碳气体保护焊(GMAW-CO2)为主要焊接方法,焊条电弧(SMAW)、药芯焊丝二氧化碳气体保护焊(FCAW-G)为辅助焊接方法[3]。

焊接工作开始后,首先对端面进行精细加工,清除对接端200mm范围内的水渍、油渍、铁锈等影响焊接质量的杂质。然后采取电加热带的方式对大厚度钢板的对接端80mm范围内进行焊前中间热处理,达到防止焊接裂纹产生、减少焊接应力的作用。焊接过程对焊接工艺进行严格控制,利用红外线测温仪随时监测焊缝层间温度。当层间温度小于预热温度时,应采取氧-乙炔火焰加热方式重新进行加热。焊接过程需保证冷却速度、控制堆焊速度。焊接完成后对焊接区域进行二次热处理,进行150~200℃2h的火焰后热和300~400℃2h的消氢处理,再包裹石棉布进行缓冷[7]。

2.2 制作关键技术

1)编制分叉柱制作工艺文件指导书 指导书内容包括:施工技术标准、制作单位质量保证体系、制作质量保证措施、下料工艺与精度要求、考虑施工荷载作用下结构变形的全过程分析、复杂异形分叉柱合理分节、生产场地布置、加工焊接设备和工艺装备、焊工和检查人员的资质证明、各类检查项目表格和生产计划表等。

2)材料采购、验收与堆放 钢结构所涉及的主要材料(钢板、型钢、地脚螺栓等)和其他材料(包括焊材)在合格的分供方范围内进行采购。材料到场后按相应国家产品标准和图纸有关技术要求,核查质量证明书、材料标识及外观质量等内容,逐项检查验收,验收合格后入库处理并妥善保存。

3)分叉柱分节设计 分叉柱形式复杂,体量巨大。统筹考虑分叉柱下料、焊接、运输、吊运的全过程,将分叉柱进行分节段处理。

4)放样下料、预拼接与坡口加工 按分叉柱施工深化加工图,同时根据订货钢板板幅,绘制出分叉钢各板件下料排版图或尺寸表。全部零件在放样下料前,必须在XSTEEL软件中进行1∶1建模,并等比例出图,然后进行放样。下料前,对易产生层间撕裂的部位进行检验分析,采用合理的坡口形式和角度。在钢结构加工厂对下料板件进行1∶1预拼,检验合格后预留最后1节,与后面工件拼装,保证工件整体尺寸。厚板对接焊缝坡口采用半自动切割机或刨边机进行加工。

5)全过程监测构件加工 板材下料过程中,为保证各板件下料精度,使用三维激光扫描仪对构件下料加工进行全过程实时监测。当三维激光扫描仪提示下料尺寸偏差大于指导书中编制的下料监测误差要求时,操作人员对下料机进行调整。

6)焊接钢板形成分叉柱各节段 工程中涉及大厚度钢板焊接,按照焊接工艺参数与具体操作规范进行焊接。

7)焊接残余变形控制与矫正 为减少厚板焊接残余变形,在焊接前、中、后阶段均采用合理措施进行控制。焊接前对分叉柱进行分体设计,避免施焊作业面有较大收缩量差值。焊接过程中,收缩量大的部位先焊,收缩量小的部位后焊,并做好焊接后的保温措施。同时在焊接过程中采用加热和振动相结合的方式削减焊接残余应力,避免较大焊接残余变形出现。

焊接完成后进行火焰加热矫正。加热区域尺寸会影响材料二次变形,因此,加热区域尽可能小,避免冷却后产生较大收缩变形。矫正加热温度为600~800℃,同一部位加热矫正不得超过2次。当钢材加热至矫正温度时,对残余变形区域施加外力矫正。矫正时应控制单次矫正量,并做到变形区域统一矫正。矫正完成后应采用自然冷却方法,不得浇水冷却,当残余变形去除或满足设计要求时,停止矫正,进行下道工序。

8)无损检测、编号入库 焊后24h内对焊缝进行100%超声检测(UT)和100%射线检测(RT)。检测结果分别达到GB/T 11345—2013 《焊缝无损检测 超声检测 技术、检测等级和评定》[7]B I级和GB/T 3323—2005《金属熔化焊焊接接头射线照相》[8]II级的要求。分叉柱各分节段经检查合格后,用油漆在管口上端对其进行编号标识。

3 分叉柱安装技术

3.1 重难点分析

1)分叉柱体量较大 单个分叉柱质量高达44.22t,分叉柱节段质量为15.28t。运输过程需考虑超限车辆运输能力。吊装过程需考虑吊运设备吊装能力、工程所在场地地基承载力、施工现场运输道路和材料堆放等因素。

2)分叉柱吊装定位困难 在节段吊运过程中需对节段位置进行控制和调整。被吊起的节段在高空中会由于风的作用、吊运设备的振动而发生空间旋转。高空中对节段位置的确定和节段空间的调整存在很大困难。分叉柱安装过程涉及各节段焊接操作,焊接前需保证构件在误差允许的空间范围内。

3)分叉柱安装流程繁琐 分叉柱分节设计加大了现场施工组织难度。同时由于现场分叉柱施工需与外侧钢框架施工进行配合,需统筹考虑各项工程施工进展,制定合理的分叉柱安装流程方案。

3.2 安装关键技术

1)节段吊装验算 工程现场布置2台塔式起重机,如图6所示。2台塔式起重机最大吊重为12t(2倍率)。东西侧、南北侧分叉柱各节段外形尺寸和质量如表1所示。根据现场塔式起重机布置,考虑钢柱最不利布置,对外框分叉钢柱吊装工况进行分析,当不满足吊装需求时,按照运输单元现场分段吊装。当满足吊装需求时,现场先拼装后整段吊装。分析结果如表2所示。

表1 分叉柱吊装单元

表2 吊装工况分析

图6 塔式起重机布置

2)重心确定与吊点布置 为使分叉柱各分节在起吊时平稳,就位操作时顺利、安全,避免出现扭转、歪斜、倾翻等现象,在吊装前首先要确定构件重心位置。现场根据每段柱节的实际情况,通过详细计算确定其重心,并根据其倾斜角度画出吊装时的重心线,方便吊点布置。根据分叉柱节段形式共有2种吊点布置方法:单吊点设置适用于无复杂节点、重心明确的构件,带弯折的柱节或倾斜角度≤20°的柱节;双吊点布置适用于倾斜角度较大柱节及柱身较长柱节。

3)各节段安装位置控制 为保证建筑物整体效果,同时为解决塔楼分叉柱节安装精度要求高、跨度大、测量控制困难等问题,制定各节段安装定位、校正方法[9-10]。首先在进场的斜柱顶面焊接2根交叉钢条(穿过柱心),标记柱顶中心点,并在柱外侧壁用红油漆明显标识;吊装过程用全站仪在混凝土板面上放样出分叉柱顶中心点、斜柱倾斜方向投影中心线及投影中心线的垂线,并将投影线和垂线延长至通视良好的安全位置,均做出明显标识,供校正时架设经纬仪;校正时将2台经纬仪分别架在2条中心线上,锁定仪器水平方向。当仪器竖直方向上的视线对准斜柱柱顶中心线标志并重合时,校正完毕,加固;加固完成后以全站仪复测柱顶三维坐标,如果超出允许误差范围则重新校正。

4)分叉柱安装过程焊接流程 焊接变形、焊接应力是钢结构焊接质量控制的重难点,现场施工过程中两者往往存在矛盾,因此,必须拟定正确的焊接顺序,才能减小焊接变形及焊接应力。分叉柱焊接顺序为:钢柱翼缘板先打底焊接,然后焊接腹板及加劲板,最后焊接翼缘。对于存在密闭空间的构件,焊缝部位预留盖板(开天窗)焊接。焊接完成并检测合格后,再焊接盖板。

5)分叉柱安装流程 分叉柱分节加大了现场施工组织难度,同时由于现场分叉柱施工需与其他钢结构施工、混凝土结构施工同时进行,两者之间需合理考虑才能保证施工有条不紊地进行[11-12]。考虑现场施工组织,制定了分叉柱施工流程:安装分叉柱2根节段→安装柱间钢梁和核心筒连接钢梁→按顺序依次完成各层安装。

4 结语

本工程针对分叉柱加工和制作过程中的重难点进行分析并采取解决措施。

1)分叉柱形式复杂、体量大,单个分叉柱质量高达44.22t、车辆运输超限。对分叉柱进行分节段设计,工厂按各节段进行下料、焊接;制作完成后分节段运输;现场进行分节段吊装与焊接,保证顺利施工。

2)分叉柱工厂制作过程涉及大厚度高建钢板焊接,部分钢板厚度高达80mm。针对上述问题,对大厚度钢板焊接工艺进行优化,采用以半自动实芯焊丝二氧化碳气体保护焊(GMAW-CO2)为主,焊条电弧(SMAW)、药芯焊丝二氧化碳气体保护焊(FCAW-G)为辅的焊接方法。在焊接过程中严格执行焊接要求,保证焊接质量。

3)分叉柱分节段后,节段最大质量高达15.28t,吊装困难;施工需与型钢混凝土结构及其他钢结构施工进行配合。因此,对吊运过程、吊运方法、节段高空定位与纠偏等问题进行分析,提出系列方法,保证分叉柱顺利安装。