条混工艺参数对混合效果的影响

2022-03-18曹巧丽钱丽莉郁崇文

曹巧丽, 李 豪, 钱丽莉, 郁崇文,2

(1. 东华大学 纺织学院, 上海 201620; 2. 东华大学 纺织面料技术教育部重点实验室, 上海 201620)

多种纤维混纺能够利用各组分纤维的不同性能实现优势互补,获得较好的成本效益,因而被广泛应用[1]。混纺纱生产时,主要是通过条混(并条混合)和散纤维混合2种方式进行纤维混合[2]。因条混混纺比容易控制,对纤维品种适应性强,应用更为广泛[3]。多组分纤维在纱条内的混合均匀程度决定了纱的强度、外观等质量[4-6],因此,纱条中纤维分布的均匀性是影响混纺纱性能的关键。

目前通常采用汉密尔顿指数(MI)[7]和混合不匀指数(IBI)[8-10]对混纺纱的混合均匀程度进行表征。MI通过计算纱条截面上各层圆环内纤维根数的变化来描述纤维在纱条的内外层(芯层和表面)的分布和转移情况,但是无法表征纤维在纱条截面的周向上的分布情况,此外,沿纱条长度上的混合情况也无法表征。也有学者以实际混合不匀率与理论混合不匀率的比值作为量化混合均匀程度的指标。一般认为纺纱过程中纤维的混合是“随机过程”,此随机混合能够达到的最佳混合程度被认为是理论混合均匀度。还有学者[11-15]假设两组分纤维在纱条内服从二项分布并且“完全随机混合”,建立了在纱条长度片段上纤维理论混合不匀公式。在实际测量混纺纱条内纤维的混合均匀度方面,有研究是以纱条长度片段间的混纺比变异系数或偏差作为实际混合不匀率[13,16-17],但是此IBI指数只能表征在纱条片段长度上混合的情况,对于纱条截面上,包括周向和径向的混合情况无法说明。

条混时纤维受到的牵伸与集束作用使其产生运动并在纱条内重新排列,决定了最终纤维在纱条内的分布与混合。不同的工艺参数下纤维运动不同,导致混合均匀程度不同。文献[18-20]通过实验将色纺纱进行切片成像对比分析,定性地探究了混合方式、混纺比等参数对MI的影响,但是由于MI的局限性,导致其无法表征混合均匀度。目前对其他条混参数对纤维混合影响的系统研究鲜见报道。由于纤维细长柔软,其混合过程较粉体等颗粒物的混合过程更为困难,仅采用实验的方法不仅耗时耗力,也无法准确获得纱条中纤维的分布和混合情况。采用计算机可模拟纤维在牵伸过程中的运动,预测纱条条干均匀度[21-24];同时在模拟纤维条混时的运动方面已取得一定的进展,并实验验证了其可行性[25],为探究不同工艺对条混效果的影响提供了参考。

为进一步探究条混工艺参数对纱条内纤维混合均匀度的影响,本文改进了混合不匀指数IBI的计算方法,用包含纤维在纱条截面(径向与周向)和纵向混合均匀程度的IBI来更全面、综合地表征纤维在纱条中的混合效果。采用计算机模拟不同工艺参数下的条混过程,结合实验验证,揭示出混纺比、并条道数、并合根数、牵伸倍数、罗拉隔距等工艺参数对各组分纤维在纱条中混合均匀度的影响规律。

1 混合不匀指数

在前人的研究中可以看出,在纱条混合不匀率测量以及理论混合不匀率计算时,仅针对纱条的长度片段混合,无法表征纱条内部的混合情况,因此,本文在考虑纱条长度上的混合情况的同时,综合考虑纱条在截面上,尤其是径向与周向上的混合与分布情况,达到综合表征纱条内纤维整体混合均匀度的目的。

1.1 理论混合不匀率

基于前人的研究[14],把混纺纱条看作是纤维在其内部随机排列的理想纱条,且不同组分纤维完全随机混合,因此对混合纱条中纤维的理论混合不匀的推导基于以下假设[14]:1)在纱条截面上,纤维根数的分布服从泊松分布;2)纱条截面为圆形,且纤维在该截面上的位置服从均匀分布;3)纤维沿纱条轴向伸直且平行,如图1所示。

图1 纱条中纤维分布示意图

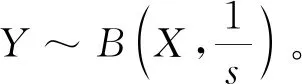

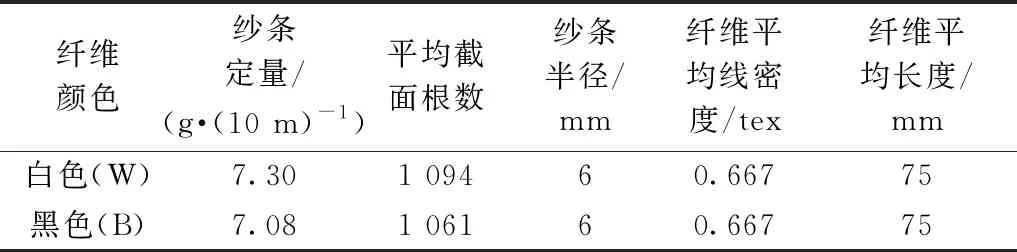

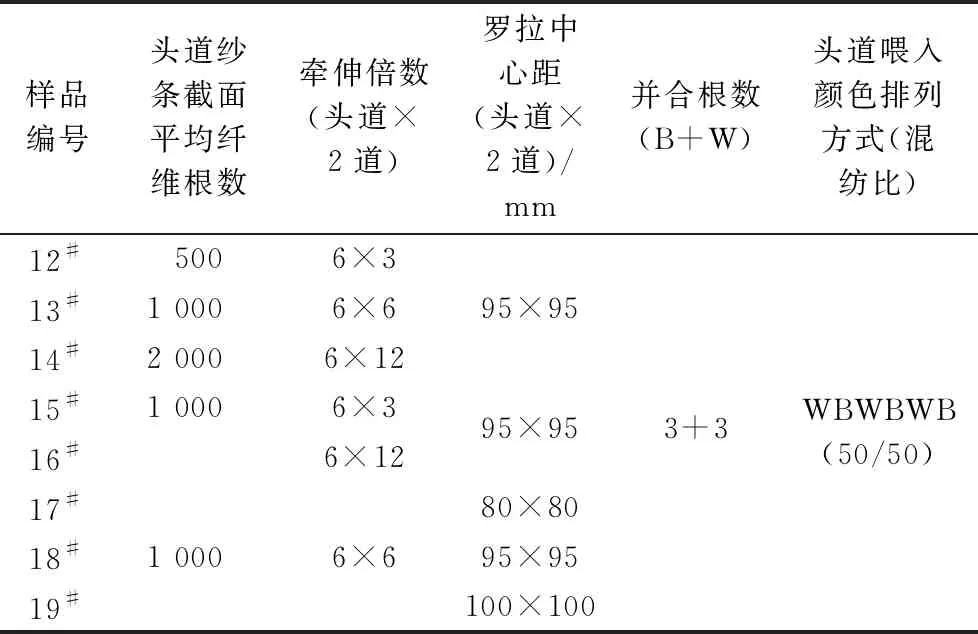

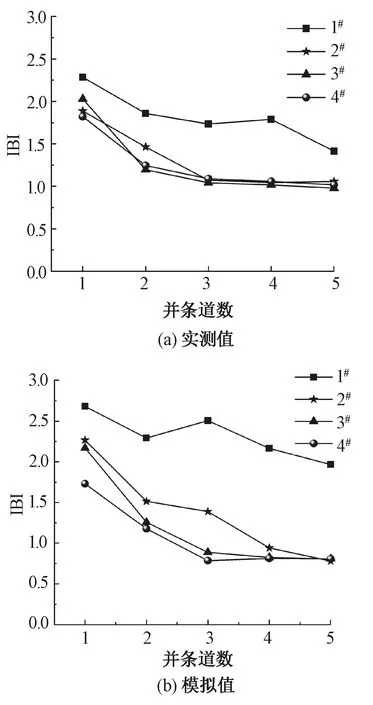

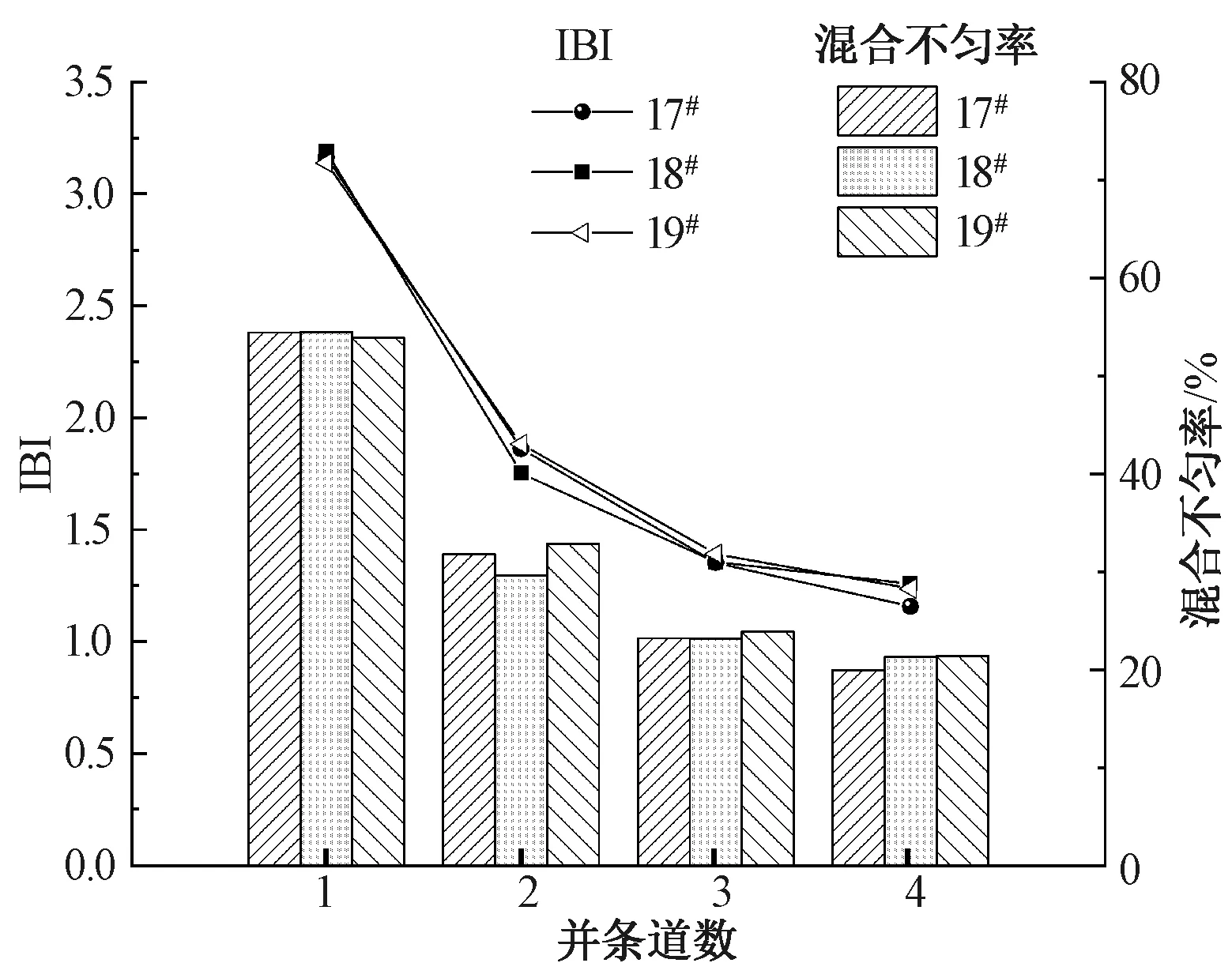

为表征纱条截面上的混合分布情况,在纱条截面上沿周向和径向,将纱条截面划分成s个扇形环,如图1(a)所示。同时沿纱条纵向将纱条划分成长度相等的片段,如图1(b)所示。根据假设1),纱条截面平均纤维根数N服从参数为λ的泊松分布,即N~π(λ)。根据假设2),A、B两种组分纤维混纺,在纱条截面上A纤维的根数为X,其混纺比例为p,纤维B的纤维根数混纺比例为q,p+q=1,且定义p (1) (2) 采用前期研究[11-13]提出的混合不匀率的测试方法,将纱条按照图1所示的方式进行划分,分别测量每个扇环单元内的A组分纤维的混纺百分比(对于两组分混纺,A组分混纺比小于B组分),然后代入式(2)[11,15,25],可计算实际混合不匀率Cm。 (3) 混合不匀率指数IBI为实测混合比不匀率与理论混合比不匀率的比值[12]: (4) 一般来说,IBI>1,且IBI越接近1,表明纤维的混合效果越接近完全随机混合状态。如若在纺纱过程中对纤维的运动以及混合加强干预,使其各个组分的纤维达到有规则的间隔排列,则IBI可望小于1,此时纤维的混合效果比理论上完全随机混合的效果更好。 2.1.1 实验原料 黑、白2种颜色的涤纶均取自上海德福伦化纤有限公司,分别依次经过梳理、并条后制得2种颜色的纱条。纱条及纤维参数如表1所示。 表1 纤维与纱条性能参数 2.1.2 条混实验 为验证模拟的准确性,并进一步探究并合根数、并条道数、混纺比等工艺参数对混合均匀度的影响,采取以下实验方案进行验证,如表2所示。 表2 条混实验方案 2.1.3 混合条截面制样 将每道条混后的混合条用哈氏切片器切片制样,并在显微镜下采集截面图像如图2(a)所示。每组5张图像,以计算其混合不匀。 图2 混合纱条截面图像 2.1.4 混合不匀指数IBI计算 采用计算机图像处理技术提取纱条截面图像,并计算其中心点,将纱条截面分割为6×10个面积相等的扇环,如图2(b)所示。由于实验所用纤维原料为等长度、等线密度的涤纶纤维,因此其单元格中的纤维根数比即为混纺比。依次计数每组的5张纱条截面图中各个单元内的白色与黑色纤维根数,算出混纺比,根据式(1)~(3)计算得到混合不匀指数。 采用本文课题组前期模拟条混过程的方法,模拟纤维在条混时的运动过程,得到并条混合后的纱条中纤维的分布情况,以此来预测各组分纱条在并条中的混合效果。模拟过程[25]主要分为以下几步: 1)根据纤维长度、线密度、纱条定量以及混纺比等参数生成三维立体的纱条,对每根纤维头尾端坐标进行赋值。 2)根据纱条在牵伸区中变速点分布、罗拉转速、牵伸倍数、罗拉隔距等工艺参数,计算每根纤维开始变速的时间以及总位移。 3)根据纱条中纤维在前罗拉输出集束区的位置和速度,计算纤维经过集束后纤维的头尾端坐标。 4)根据集束后纱条内纤维的分布,按照图1划分的方式,在纱条截面上划分为60个面积相等的扇环,在纱条纵向上划分100个长度相等的片段,依次计算每个扇环内的混纺比,代入式(2)计算混合纱条的实际混合不匀率。然后按照式(1)和式(3)计算IBI。 5)将混合后的纱条沿其纱轴随机旋转某一角度,并将此旋转后的纱条按照所需的并合数排列喂入下一道并条混合,重复步骤2)、3)、4),可以得到多道并条混合后的纱条。 为了探究纱条定量、牵伸倍数以及罗拉隔距等工艺参数对混合效果的影响,采用表3中的实验参数进行模拟,其中以纱条截面中平均纤维根数作为输入参数来表征纱条定量。 表3 模拟计算方案 对表2中的1#~4#样品进行实验,以探究不同并合根数对条混效果的影响。采用混合不匀率[25]以及本文改进的IBI分别表征纱条的混合效果。1~5 道条混后纱条的实际混合不匀率如图3(a)所示,混合不匀指数IBI如图4(a)所示。将实验中的纤维、纱条参数以及对应的条混工艺参数输入模拟程序,得到混合纱条内纤维的分布,并计算出模拟的混合不匀率与IBI,如图3(b)、图4(b)所示。 图3 并合根数与混合不匀率的关系 图4 并合根数与IBI的关系 由于混纺比相同,纱条截面中各组分纤维的根数相近,因此混合不匀率与IBI计算结果趋势一致。由图3、4可以看出,模拟结果与实测结果趋势一致,由于1#样品实验中并合(混合)根数少(只有2根条子),因此,其混合效果最差,1#样品的IBI指数比2#、3#、4#样品均高50%以上。随着并条道数的增加,IBI逐渐下降,在3~5道并条时,2#、3#、4#样品的IBI逐渐减小并趋于1。并合根数越多,越能在较少的并条道数下达到较低的IBI值。因为并条道数的增加相当于并合根数指数级增加,其并合(混合)的效果越强。因此,增加并合根数、提高并条道数在一定程度上是提高混合效果的简便、有效手段。但是并条道数过多会导致纤维过度牵伸,从而造成损伤,因此提高混合效果,应先增大并条根数,再考虑增大并条道数。 对表2中4#~6#样品进行实验,以分析在相同的混纺比和并合根数下,头并时喂入条排列方式对条混效果的影响。实测与模拟的混合不匀率、IBI结果如图5、6所示。 图5 头道并条喂入排列方式与混合不匀率的关系 由图5和图6可以看出,在相同的混纺比和纱条线密度下,混合不匀率与IBI结果一致。对比4#、5#、6#3种不同头并排列方式可以看出,4#样品即2种纱条一根隔一根地间隔排列的IBI较小,5#样品即每2根间隔排列的IBI次之,6#样品即4根黑色4根白色分开排列的IBI最大。随着并条道数的增加,混合不匀率与IBI逐渐降低,且3种排列方式的混合效果逐渐接近,尤其是在3道并条以后,3种排列方式下的混合纱条的混合不匀率与IBI均逐渐接近一致。说明增加并条道数,可以有效降低因排列方式导致的混合不匀的问题。4#试样能够在更少的并条道数下达到更小的混合不匀率,表明在条混时,将不同品种的纱条尽可能间隔排列,能够减少并条道数,并提高混合效果。 图6 头道并条喂入排列方式与IBI指数的关系 对表2的4#、7#~11#样品进行实验,以分析混纺比对条混效果的影响。实测与模拟的混合不匀率、IBI指数结果如图7、8所示。 图7 混纺比与混合不匀率的关系 由图7可以看出,随着并条道数的增加,混合不匀率逐渐下降,实测值与模拟值有相同的趋势。此外,混纺比越小,混合不匀率越大。但是由于混纺比不同,混合不匀率无法直接表征在不同混纺比下的条混效果,因此需要比较IBI。从图8(a)可以看出,随着并条道数的增加,IBI降低速率逐渐减缓并处于波动的状态,而不像图8(b)那么平稳,这可能是由于实际纱条本身的条干不匀造成的。从整体上看,两组分混合时,混纺比越接近50/50,IBI指数越小,越易混合均匀。 图8 混纺比与IBI指数的关系 对表3中12#~16#样品进行模拟,模拟了不同定量的2种纱条经过2道不同牵伸倍数的条混,计算其混合不匀率和IBI,模拟结果如图9所示。 图9 牵伸倍数、纱条定量与混合不匀率以及IBI指数的关系 从图9(a)可以看出,12#、13#、14#样品在2道并条混合时牵伸倍数不同,但是其输出定量相同时,其混合不匀率、IBI均接近。说明牵伸倍数对条混效果没有显著影响。由图9(b)可以看出,纱条定量越大,混合不匀率越小,而不匀指数增大,而实际经验也显示定量越大,越难混合均匀。这说明了混合不匀率无法准确表征不同定量的纱条混合均匀度,而混合不匀指数则可以较好地评述不同定量纱条的混合均匀程度。 对表3中17#、18#、19#样品进行参数模拟,模拟了相同定量的2种纱条经过2道不同罗拉隔距的条混,计算其混合不匀率和IBI指数,模拟结果如图10所示。 图10 罗拉中心距与混合不匀率以及IBI指数的关系 由图10可以看出,罗拉隔距不同,各道并条后IBI指数与混合不匀率均接近,说明罗拉隔距对条混的混合均匀度没有明显的影响。 为揭示条混时影响纤维在条子中混合均匀程度的因素,本文采用计算机模拟与实验相结合的方法探究了条混工艺参数对混合均匀程度的影响,并采用改进的、综合考虑了纤维在纱条纵向和截面(径向及周向)的混合不匀指数IBI来表征混合均匀程度。研究结果表明,该IBI能更准确表征混纺纱条的混合均匀程度;增大并条道数、提高并合根数能够有效降低混合不匀指数;各组分喂入排列越均匀,两组分混合时各混纺比越接近50/50,纱条定量越小,越易混合均匀;牵伸倍数与罗拉隔距对条混效果没有明显影响。上述的计算机模拟结果与实测结果具有一致性,可以用于预测条混后纱条的混合均匀程度。 -------------------- 致谢感谢上海市现代纺织前沿科学研究基地对本文的资助。

1.2 实际混合不匀率

1.3 混合不匀率指数测试

2 条混实验与模拟

2.1 实验部分

2.2 条混模拟

3 结果与讨论

3.1 并条道数与并合根数

3.2 头道并条排列方式

3.3 混纺比

3.4 牵伸倍数与纱条定量

3.5 罗拉中心距

4 结 论